基于ADAMS/Insight的汽车双横臂前悬架仿真与优化研究

康学忠

(重庆工业职业技术学院 车辆工程学院,重庆 401120)

双横臂独立悬架在乘用车上有广泛应用,其导向机构设计的合理与否,直接影响着悬架的性能好坏以及轮胎磨损严重与否[1-2]。

本文以某乘用车双横臂前悬架为研究对象,在ADAMS/Car模块中建立其多体动力学虚拟样机模型,进行双轮平行跳动试验,在ADAMS/Postprocessor中对前轮定位参数随轮跳的响应进行研究,针对不合理的车轮定位参数,在ADAMS/Insight模块中优化设计。

1 悬架虚拟样机模型的建立

本文调用ADAMS/Car提供的子系统标准模板库中的双横臂悬架模板,根据已有的硬点参数对模型进行修改[3-4],得到虚拟样机仿真模型,如图1所示。建模涉及的整车参数、悬架硬点参数值见表1、表2。

图1 双横臂悬架虚拟样机模型

表1 某汽车整车参数

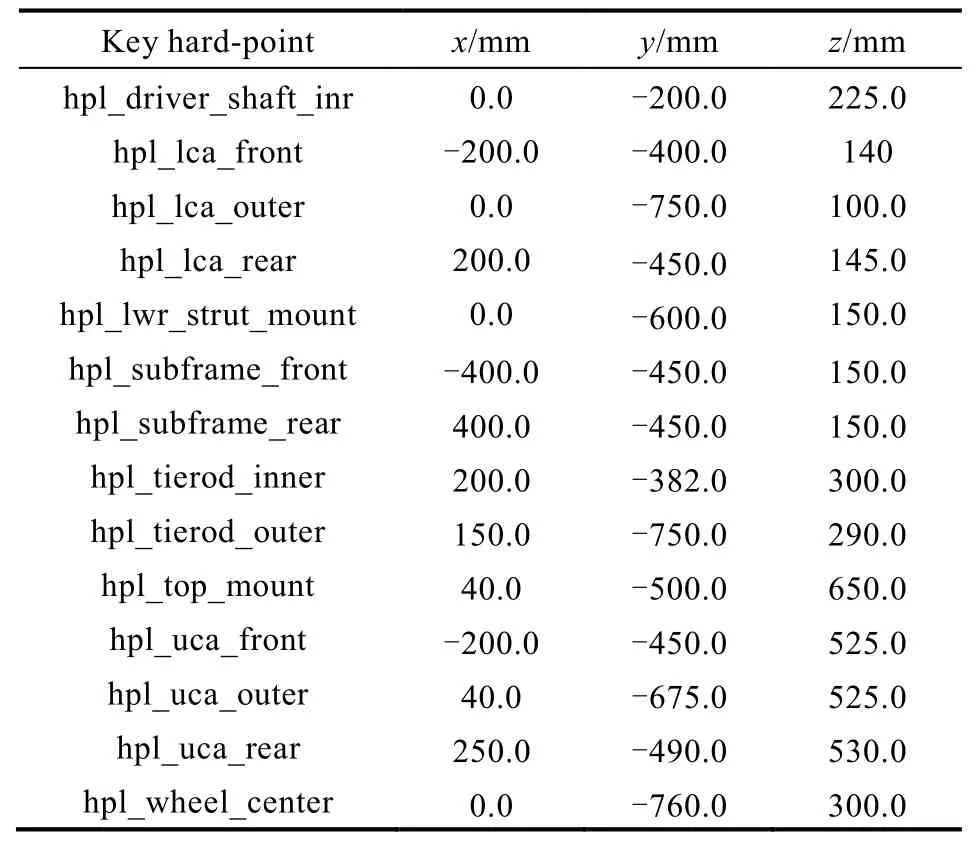

表2 前悬架左侧关键硬点坐标值

2 仿真结果

ADAMS/Car中双轮平行跳动试验可以获得悬架定位参数随轮跳变化规律,试验步数100,仿真模式为交互式(interactive),车轮向上跳动量50 mm,向下跳动量设置为-50 mm,完成仿真后,在ADAMS/Postprocessor模块中得到悬架定位参数随轮跳变化的曲线[3]。主要从车轮前束角、车轮外倾角、主销后倾角以及主销内倾角4个参数进行分析。前悬架理想的性能参数变化范围[5-6]要求如下。

前束角随轮跳有过大变化,会降低汽车行驶稳定性、增大轮胎滚动阻力、增大轮胎磨损,因此,前束要求变化率-0.5°/50 mm轮跳以内。

外倾角应保持在最小的变化范围内变化,一般理想的外倾角的变化范围为(-2°~2°)/±50 mm轮跳,最好是在(-1°~0.5°)/50 mm上跳。

主销后倾角,对于前置前驱车辆,其合理变化范围为(1°~7°)/±50 mm轮跳。

主销内倾角,合理的变化范围为(7°~13°)/±50 mm轮跳。

由表4可知,前束角变化范围-0.53°~1.81°,变化量是 2.34°,超出理想范围,需要优化。车轮外倾角的变化范围-1.02°~0.33°,变化量是1.35°。满足设计要求,变化量还是较大,需要优化。

主销后倾角的变化范围为5.29°~5.58°,变化量小,符合设计要求。主销内倾角的变化范围为9.52°~11.08°,变化量为1.56°,变化量偏大,需要优化。

由上述分析可知,部分悬架定位参数随轮跳的变化规律不理想,需对该悬架进行优化设计。

3 双横臂前悬架优化

3.1 双横臂悬架优化

ADAMS/Insight模块中有若干优化策略(Investigation Strategy, IS)及优化算法(DOE design type),优化策略本文选择二阶响应面法,优化算法选择D-optimal算法[6]。

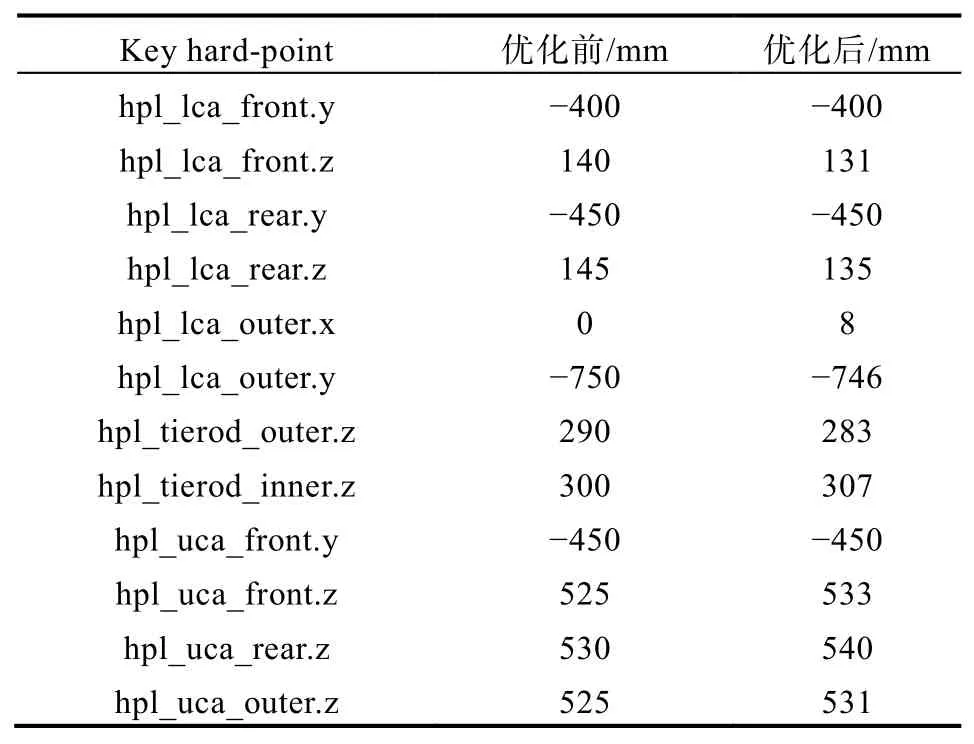

在ADAMS/Insght中进行优化设计:主销偏移距、主销内倾角、车轮外倾角、前束和主销后倾角这5个悬架定位参数作为优化目标,选择对双横臂前悬架定位参数影响较大的12个硬点坐标值[5]作为设计变量(坐标见表4),每个变量的扰动范围在-10 mm~10 mm,共进行256次仿真。

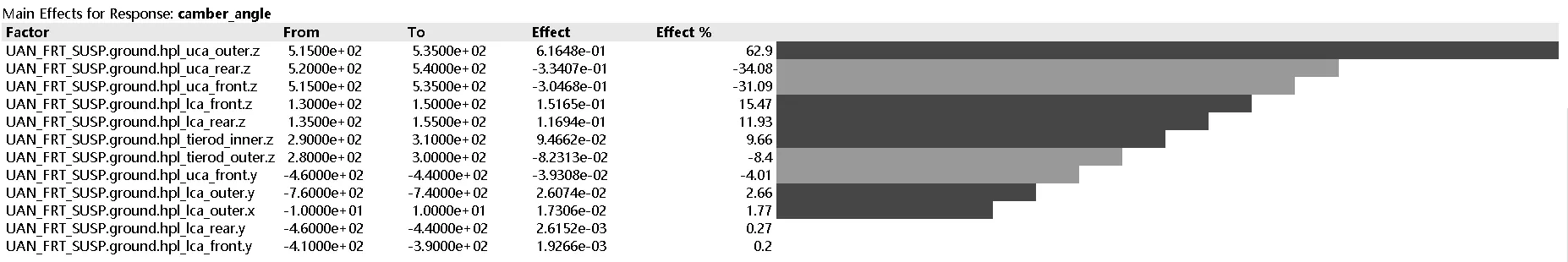

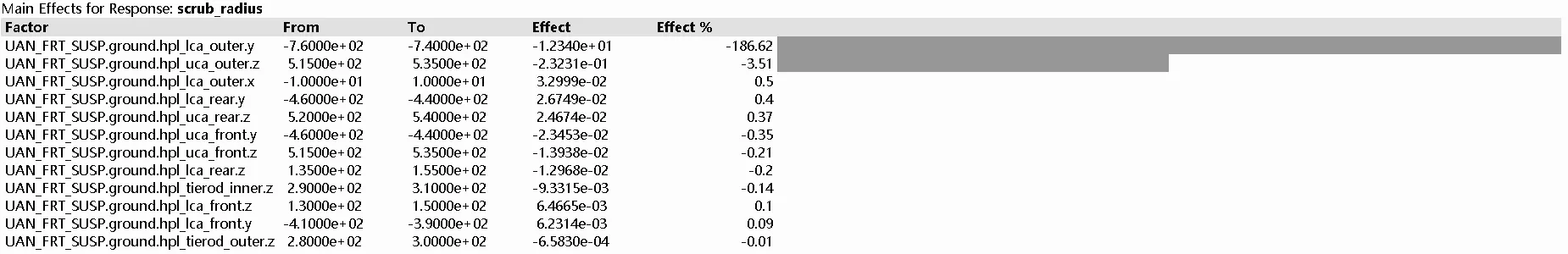

12个因子对5个优化目标的影响如图2—图6所示,选出对优化目标影响很小的3变量(hpl_lca_front.y;hpl_lca_rear.y;hpl_uca_front.y),在ADAMS/Insght优化界面对这三个因子固定,根据灵敏度分析和重点优化对象,选择合适的优化目标权重进行优化,结果如表3所示。

图2 12个因子对外倾角的灵敏度的影响程度

图3 12个因子对后倾角的灵敏度的影响程度

图4 12个因子对主销内倾角的影响程度

图5 12个因子对主销偏移距的影响程度

图6 12个因子对前束角的影响程度

表3 重要硬点优化结果

3.2 优化前后的结果分析

双横臂前悬架为左右对称结构,在平行轮跳试验中左、右车轮定位参数相同,下文将仅讨论左前轮的仿真结果。

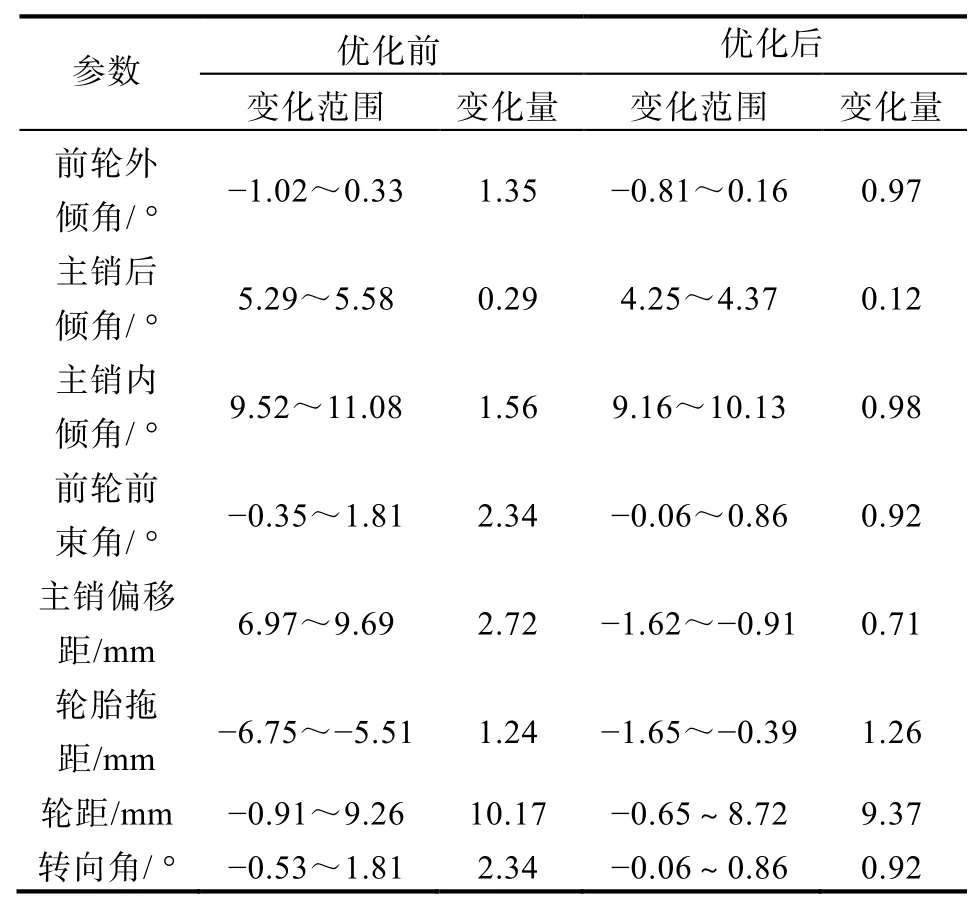

优化前、后悬架定位参数变化范围如表4所示,下文具体分析。考虑悬架各定位参数之间相互影响,一个参数得到优化的同时,其他某几个参数可能会出现不如优化之前好的情况。

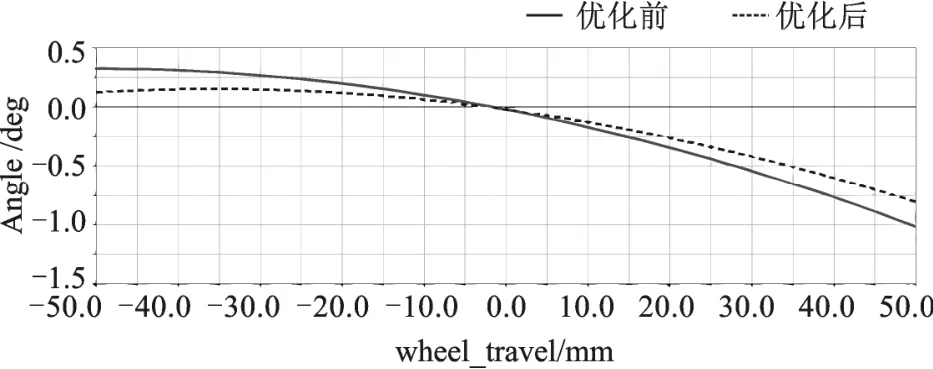

3.2.1 外倾角

图7为外倾角仿真结果,结合表4,分析可知,优化结果满足设计要求(见上文),优化后外倾角变化量的减少量为0.38°,占优化前外倾角变化量的28%,优化效果明显。

表4 优化前后悬架定位参数变化范围表

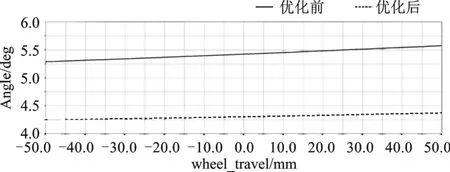

3.2.2 主销后倾角

主销后倾角仿真结果如图8所示,结合表4,分析可知,优化结果满足设计要求(见上文),且优化后后倾角变化量的减少量为0.17°,占优化前后倾角变化量的59%,得到了良好的优化效果。

图7 车轮外倾角仿真结果

图8 主销后倾角仿真结果

3.2.3 车轮拖距

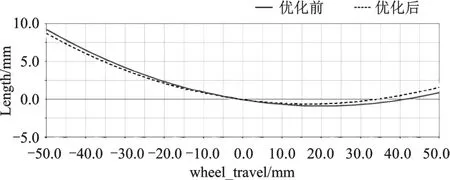

车轮拖距仿真结果如图9所示,优化后拖距变化量减少了2.01 mm,占优化前拖距变化量的74%,取得了理想的优化效果。

图9 车轮拖距仿真结果

3.2.4 主销内倾角

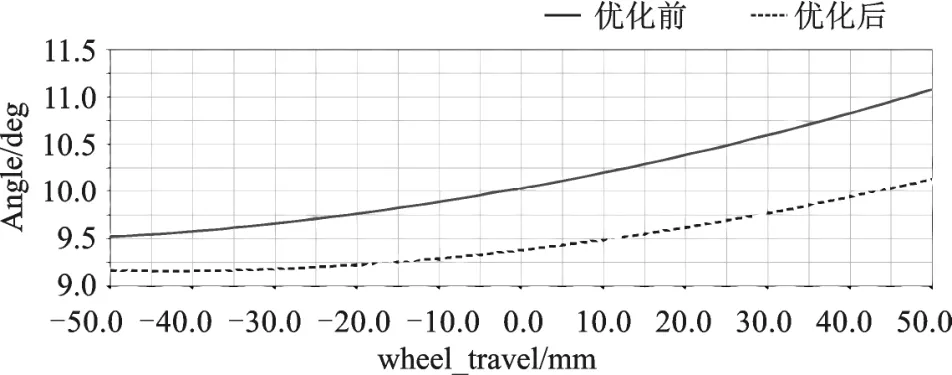

主销内倾角仿真结果如图10所示,结合表4,分析可知,优化结果满足设计要求(见上文),且优化后内倾角变化量的减少量为0.58°,占优化前内倾角变化量的37%,对主销内倾角的优化取得了良好效果。

图10 主销内倾角仿真结果

3.2.5 车轮前束角

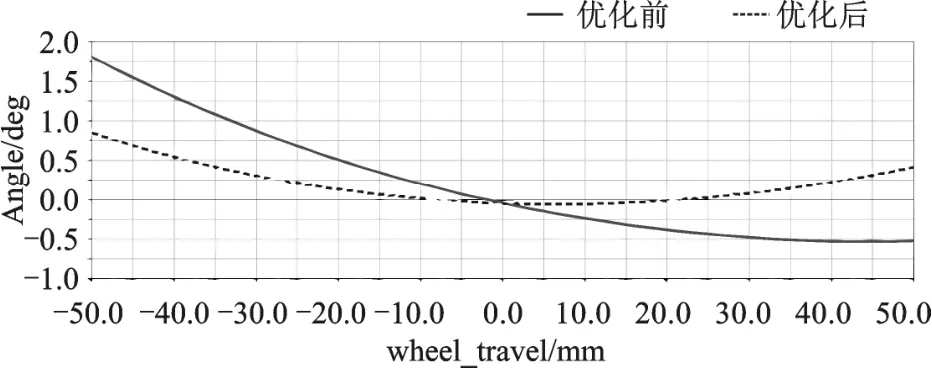

前束角仿真结果如图11所示,结合表4,分析可知,优化结果满足设计要求(见上文),且优化后车轮前束角变化量的减少量为1.42°,占优化前的前束角变化量的61%,对前轮前束角的优化取得了良好效果,有益于提升车辆操稳性能。

图11 车轮前束角仿真结果

3.2.6 主销偏移距

乘用车主销偏距设计要求为(-18,79)mm,且主销偏距选用负值可减小制动跑偏。

主销偏移距仿真结果如图12所示,优化后主销偏移距变化量增加了0.02 mm,占优化前主销偏移距变化量的1.6%,主销偏距优化前后的变化量几乎不变,优化后主销偏距为负值,在合理范围内,符合设计要求。

图12 主销偏移距仿真结果

3.2.7 轮距变化量

轮胎拖距仿真结果如图13所示,优化后轮距变化量减少了0.8 mm,占优化前轮距变化量的7.9%,有一定的优化效果,提升了车辆操稳性能且降低了轮胎磨损。

图13 轮距仿真结果

3.2.8 转向角

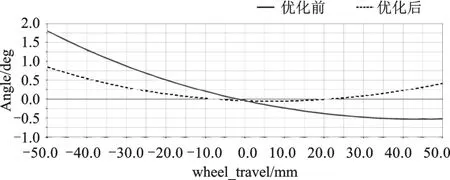

车轮转向角仿真结果如图14所示,结合表4,分析可知,优化后车轮转向角变化量的减少量为1.42°,占优化前的转向角变化量的61%,优化效果显著。

图14 转向角仿真结果

小结:上述优化过程表明,优化后,预定的悬架优化目标(前束角、外倾角、主销内倾角、主销偏移距和主销后倾角)取得优化的同时,其他悬架定位参数(车轮拖距、轮距变化量和转向角)也得到了优化,悬架性能得到改善。

4 结语

在ADAMS/Car模块中,通过修改标准模板中相关参数,建立某乘用车双横臂前独立悬架虚拟样机模型,进行车轮平行轮跳试验,在ADAMS/Postprocessor中得到悬架定位参数随轮跳的变化规律。在ADAMS/Insight模块中,进行优化设计,仿真结果显示,经过优化,改善了悬架定位参数,提升了悬架性能表现。本文研究对双横臂悬架的优化设计工作具有一定的参考意义。