大型水泵电机定子线棒电晕现象的分析与处理

韩建波,王吉生,王晓宇

(山西万家寨水控水资源有限公司偏关分公司,山西 偏关 036400)

1 引言

电晕放电,是指带电体表面在气体、液体等介质中发生局部放电的现象,通常发生在高压导线的周围和高压带电体的尖端附近等电场强度很好的不均匀电场中,同时产生O3、N2O、NO2等物质。

10 kV 高压电机定子线圈在槽口处,线棒的绝缘表面电场分布极不均匀。当局部场强达到临界值时,气体就会发生局部游离,在游离处产生蓝色晕光,即电晕现象。电晕的产生伴随着热、O3和N2等物质的产生,O3与空气中的N2发生化学反应形成N2O。经过与电机内部水蒸气的结合,形成酸性化合物,附着在电机内部的线棒表面绝缘材料和其他金属部件上腐蚀绝缘,造成绝缘老化降低绝缘性能,极易发生绝缘击穿、线棒短路、定子烧毁等严重电机事故。

此外,因热固性绝缘表面与槽壁接触不良时,在电机电磁振动的作用下,将导致槽内间隙产生火花放电。该火花放电造成的局部温度升高,导致电机定子线棒胶粘剂变质、碳化,股线绝缘性能降低和云母老化变白,进而使股线松散和绝缘老化。将使绝缘表面受到严重侵蚀,破坏局部绝缘材料性能,当局部绝缘材料的表面损坏后,电晕放电将集中于该部位并向绝缘内部延伸,进而发生绝缘击穿、电机短路,严重威胁机组的安全稳定运行和运行人员的生命安全。

2 问题描述

山西万家寨水控水资源有限公司偏关分公司下辖的五座大型泵站,承担着向首都提供生态供水和向山西省内太原、朔州、大同等地提供生活、生态和工业用水的重要任务。其中,总一、二泵站的设计流量为48 m3/s,年供水量12 亿m3,每座泵站安装10 台立式单级单吸离心泵,8 工2 备,单泵流量6.45 m3/s,配套电机功率12 MW,总装机容量为120 MW。

机组电机自2001 年投运以来一直运行良好,近期根据年度大修计划,对辖区内部分机组进行大修时,发现多台机组电机存在定子线棒不同程度的电晕腐蚀现象,导致部分定子线棒槽口处出现低阻防晕带大面积脱落,云母裸露,如图1、图2 所示。如不及时处理,将导致绝缘击穿、线棒短路,造成机毁人亡的重大安全事故。

图1 低阻防晕涂层大面积脱落

图2 低阻防晕涂层部分脱落

3 原因分析

3.1 定子线棒电晕原理分析

电机定子线棒电晕放电主要发生在定子线棒的出槽口处,该位置属于套管结构,是绕组端部感应电荷的重要释放通道,电场强度非常集中。一般情况下,3 kV/mm 左右的介电强度才能击穿空气,但线棒槽口处电场分布极不均匀,很容易产生击穿强度电压,导致电晕现象的发生。

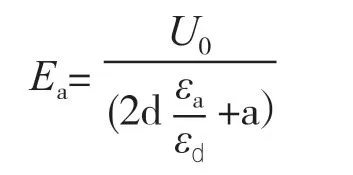

定子线棒的端部在额定电压下,其线棒绝缘与线棒之间的间隙处于强电场之中,由于线棒绝缘的介电常数εd和间隙介质的介电常数εa对比而言,显然εd>εa,间隙的场强Ea和电压Ua要远大于线棒绝缘中的场强Ed和电压Ud,该电场强度将按照比例分配到线棒的主绝缘和空气气隙上,间隙的场强可用以下公示表示:

式中:Ea为线棒结缘与线棒间隙中的电场强度;其中εa和εd为间隙介质和主绝缘的介电常数;d为线棒主绝缘的单边厚度;a为两线棒间的空气间隙;U0为运行电压。当间隙场强Ea等于或超过间隙介质的击穿场强时,将产生电晕放电。

由此可见,当为线棒结缘与线棒间隙场强Ea等于或大于间隙击穿场强时,就会发生电晕放电。综上所诉:对于电机定子的端部线棒,导致电晕放电的主要原因为:主绝缘的介电常数εd过大、线棒间距a设计过近、线棒防晕设计或大修工艺不良等。

3.2 定子线棒电晕成因分析

(1)出厂时,线棒表面涂刷的防晕漆和缠绕的防晕带搭接工艺不到位,从而导致线棒表面的绝缘漆凝固后形成细小毛刺,该毛刺导致定子线棒场强分布不均匀,降低空气击穿强度,导致尖端放电的发生。

(2)大修时发现发生电晕现象的机组,普遍存在定子线棒表面油污严重现象。经分析发现其原因为定子槽口的低阻层表面长时间附着油污,导致低阻层绝缘强度下降或受损,在其受损部位就会产生很大的电压,畸变场强通过油污绑绳和游离空气发生对地放电,从而产生电晕现象。

(3)电机的电晕与周围温湿度有关,该水泵电机安装与地处黄河大峡谷的东岸岩体下140 m 处,经地下交通洞与黄河东岸相通,冬春季节潮湿的水汽经交通洞进入厂房,导致设备受潮结露,尽管已采取相应的电机除湿措施,但仍有部分水汽进入。导致电机定子线棒表面电阻率降低,起晕电压降低,从而产生电晕现象。

4 电机线棒电晕处理

4.1 外观检查及电晕试验

经对该电机进行解体后大修过程中发现部分线棒的低电阻防晕涂层有部分脱落和破损如图图3 所示,并将有破损或脱落的线棒对应的C 相进线,进行加压试验。当C 相电压增加至14.2 kV 时,电晕紫外线检测仪检测到的光子数值为11 670 个。如图4 所示,可初步断定该防晕层脱落处发生电晕现象。

图3 低阻防晕涂层脱落

图4 电晕检测结果

4.2 电晕故障处理

经仔细检查发现该电机定子线棒的不同部位,有多处低电阻防晕层出现破损和脱落,因此,特制定对该电机的电晕放电区域进行防晕层处理方案,修复故障点的防晕层。

先将存在电晕故障的点,逐一确定并做好标记,然后用棉白布仔细清理掉故障点周围的油污及破损的防晕层,如图5;用1 000 目的细砂纸进行缓慢研磨防晕层脱落及损伤部位,并将处理周围扩大到损伤区域周围15 mm 处,磨掉周围的白灰色磁漆,直到露出灰色的防晕层为止;然后用白棉布蘸丙酮清洗研磨区域,研磨区域使用小型涂漆刷均匀涂刷3遍低阻防晕漆。理论要求每遍涂刷需间隔8 h 及以上,但受工期及施工环境影响,为进一步提高工作效率、保证施工质量,采用烘干机进行漆面烘干处理,从而使实际涂刷间隔缩短为3.5 h。经过3遍涂刷后,静置风干5 h,然后在其表面缠绕低阻防晕带。处理后的防晕层如图6 所示。

图5 油污处理

图6 处理后效果

待低电阻防晕带静置风干6 h 后,经检查其干燥程度已具备电晕试验的条件后,然后对该电机的C 相加电进行电晕试验。当电压逐渐增加至该定子额定电压的150%时,使用电晕紫外线成像仪进行检测,发现此时的光子数由原来故障前的11 670 个变为0,如图7 所示。因此,可以得出结论:经重新修复处理低阻防晕层后,电晕故障消失,线棒根部的防晕功能恢复正常。

图7 当C 相电压为15 kV 时的光子数值

5 预防措施

5.1 加强电机出厂检验和大修验收的质量关

对于新购置的电机,要加强出厂厂验;增加防电晕紫外线成像仪检测项目,并及时对比检测数值和电压。

对于大修后的电机,要严把验收质量关;转子回装前,要及时组织人员进行定子防电晕试验的验收。

5.2 加强电机上导、下导油槽油污收集能力

经实践证明,定子线棒表面附着的油污是导致电晕的一项重要原因;因此要加强电机上下导油槽油污收集器的收集能力,减少油污进入。

5.3 加强电机周围环境温、湿度控制

经实践证明,电机周围的温、湿度过大是导致电晕的一项重要原因;因此要控制电机周围温、湿度变化,加强除湿机的投入,尽量为电机提供一个恒温恒湿的工作环境。

5.4 增加电机局放检测装置进行实时检测

我司在后续的技改过程中,陆续增加了同步电机在线局部放电检测系统(简称局放),该系统可实现自动定时监测,测量放电信号的幅值、极性、放电的相位、放电的次数等基本的局部放电表征参数及各类统计计算数据,生成二维、三维放电谱图、工频周期放电图、提供放电发展趋势图、历史报表和预警报警灯功能。进一步加强对电机局部放电的检测和报警,做到早发现、早处理。

6 结语

通过对大型水泵电机定子线棒电晕放电故障的解决,系统阐述了电晕形成原因分析、故障现象、处理措施以及验证结果,并对电晕故障的成因结合实际运行工况进行实质性剖析并制定预防措施。经后续的实践检验,上述电机定子电晕故障的处理措施和预防措施效果良好。可作为同行业相类似的水电站或泵站大型电机定子线棒电晕故障的处理,提供一些有用的工作借鉴和参考价值。