某抽水蓄能电站SFC 输入变压器国产化改造

高从闯,杨 剑,陈忠宾,仲 鸣,王 荣

(江苏国信溧阳抽水蓄能发电有限公司,江苏 溧阳 213334)

1 引言

某抽水蓄能电站装机容量1 500 MW,以500 kV一级电压等级接入系统,担负电网调峰、填谷、调频、调相及紧急事故备用等任务。电站机组抽水工况启动采用静止变频装置(Static Frequency Converter,简称SFC)启动方式,设有2 套SFC,不设背靠背启动,每套SFC 额定功率18 MW,额定电压5 kV,各负责3 台机抽水启动,也可通过启动母线联络闸刀互为备用。

电站采用高-低-高型SFC,主要设备包括输入电抗器、输入断路器、输入变压器、变频器、直流平波电抗器、输出变压器、输出断路器、输出电抗器及相关辅助设备。机组抽水工况启动过程中,来自主变低压侧15.75 kV 交流电经输入变压器降压至5 kV 后送至变频器,整流逆变后得到频率逐渐升高的交流电。整个启动过程分为低速运行和高速运行两个阶段,在低速运行阶段,频率较低,变频器采用强迫换相,输出的交流电不经输出变压器送入发电电动机定子绕组,在高速运行阶段,变频器采用自然换相,输出的交流电经输出变压器升压后送入发电电动机定子绕组,通过与励磁电流配合将机组由静止拖动至额定转速。

2 原变压器存在的问题

该抽水蓄能电站原1 号SFC 输入变压器为进口油浸式变压器,安装在与主变同一高程的1 号SFC 输入变压器室内,主要作用是隔离与降压,自2017 年1 月投运以来,主要存在以下问题:

(1)2018 年9 月至2019 年2 月,多次对原变压器取油样检测发现乙炔含量超标,且总烃产气速率超过导则[1]提供的注意值,经吊芯检查发现变压器箱体与箱盖之间存在放电现象,后来对变压器进行脱气滤油和吊芯检修处理,乙炔含量有所下降,但未彻底消除,吊芯检修后安全质量无法得到彻底保证,变压器安全性能降低,一旦出现问题将影响电站安全生产,同时维护工作量和成本相应增加。

(2)原变压器辅助设备较多,包括油泵、压力释放阀、瓦斯继电器、油位计、流量计、油温传感器等,SFC 在启机过程中,输入变压器空载合闸瞬间,经常出现辅助设备误动作或信号抖动问题,造成启机失败,影响机组抽水启动。

(3)原变压器为进口设备,售后服务渠道不畅,备品备件采购周期长、价格高,变压器出现问题时响应不及时。

3 国产化改造

3.1 必要性分析

原1 号SFC 输入变压器存在乙炔含量超标、小缺陷频发、备品备件采购价格高以及售后服务渠道不畅问题,在安全性、可靠性、经济性上均存在不足,影响到机组正常抽水启动,甚至威胁到电站安全稳定运行。因此,电站决定对1 号SFC 输入变压器进行国产化改造。

国产化改造有两种可选方案,方案一是更换1台全新国产油浸式变压器,方案二是更换1 台相同技术参数的国产干式变压器。经过比较论证,电站最终选择方案二进行国产化改造。

3.2 可行性分析

2006 年世界最大容量25 MVA 干式变压器在我国研制成功[2],2019 年国产干式变压器的最大容量达到了45 MVA,国内干式变压器生产厂家的技术水平已走到了国际同行的前列,采用国产干式变压器作为SFC 输入变压器完全具备技术支撑。

国内早期投产的抽水蓄能电站SFC 输入变压器大多采用进口油浸式变压器,运行一段时间后,多个电站出现过故障,后将进口油浸式变压器改成国产干式变压器,如黑麋峰[3]、白莲河抽水蓄能电站等,改造后运行情况良好。目前在建电站SFC 输入变压器大多选用国产干式变压器。

干式变压器相比油浸式变压器,具有防火防爆性能好,抗冲击能力强的优点,安全性更高,且干式变压器没有油泵、压力释放阀、瓦斯继电器、油位计、流量计等辅助设备,不需要定期检测油样,不需要冷却及消防用水,运行维护工作量少、成本低。

3.3 改造实施情况

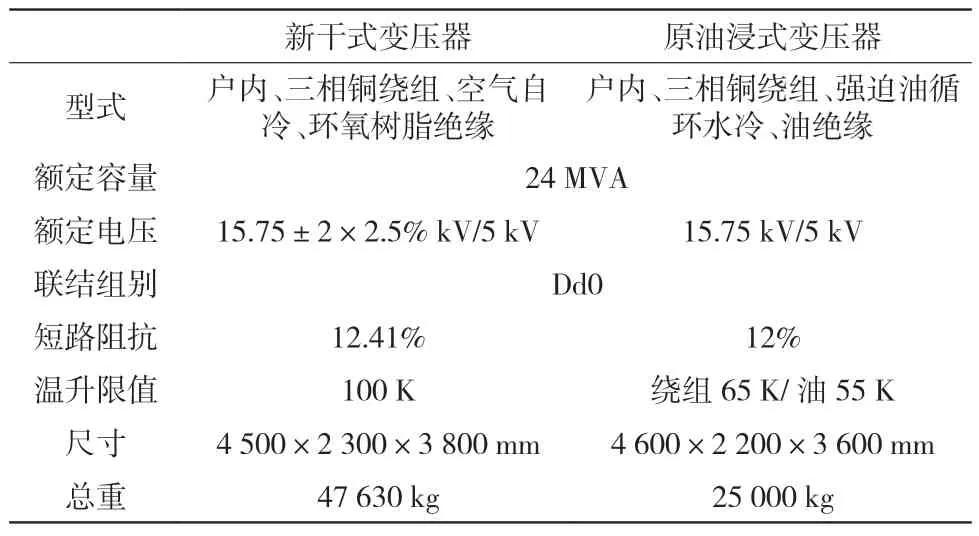

该抽水蓄能电站1 号SFC 输入变压器国产化改造所选用的新干式变压器与原油浸式变压器主要技术参数如表1 所示。

表1 主要技术参数对比

2021 年1~7 月,干式变压器在工厂生产制造。2021 年7 月进行干式变压器出厂试验,试验内容包括绕组电阻测量、联结组标号检定、电压比测量、空载损耗和空载电流测量、短路阻抗和负载损耗测量、绝缘电阻测量、外施耐压和感应耐压试验、局部放电测量以及温升试验,试验结果均合格,满足规范[4]要求,干式变压器经验收合格后运至电站地下厂房安装间。

2021 年9 月,该电站进行了1 号SFC 输入变压器国产化改造现场施工,主要包括变压器室外墙拆除、原变压器及其附属设备拆除移位、新干式变压器及其附属设备就位安装、交接试验和系统调试、变压器室外墙修复和防护围栏安装,具体实施情况如下:

(1)变压器室外墙拆除

变压器室净空为6 150 mm×6 150 mm×6 700 mm(长×宽×高),变压器顶部布置有电缆桥架,电缆桥架下方净高为5 450 mm,为保证变压器进出空间足够,将变压器室主变搬运道侧外墙拆除。外墙由砖墙和轻钢龙骨石膏板隔墙组成,配有进人门和百叶通风窗,施工时依次拆除进人门、通风窗、墙内管线、隔墙、砖墙。

(2)原变压器及其附属设备拆除移位

首先断开原变压器与外部的连接,包括变压器高低压侧电缆、二次电缆、接地扁铁,拆除变压器冷却水管路和消防管路,管路终端用盲板封堵。利用4 只液压千斤顶将变压器顶起,在底部铺设道木和钢轨,再利用在轨重物推移机进行移位,如图1 所示。原变压器移位路径为变压器室-主变搬运道-进厂交通洞-支洞,移位距离约160 m,其中水平移位96 m,坡道移位64 m,坡度6%~8%,耗时15 h。

图1 变压器移位示意图

(3)新干式变压器及其附属设备就位安装

新干式变压器就位前先制作基础,采用混凝土加基础钢板的承重结构,将原变压器油池清理干净后用混凝土(标号C30)浇筑填埋,浇筑时采取二次振捣法提高混凝土的密实度,由下往上逐层浇筑至与地面、预埋基础钢板的上表面齐平,并预留出接地扁铁。浇筑完成后,每24 h 进行洒水保湿养护,持续5 d,最后将基础钢板与原预埋基础钢板焊接,基础钢板尺寸为4 000 mm×400 mm×30 mm(长×宽×厚),并开有灌浆孔。

基础制作完成后,利用液压千斤顶和在轨重物推移机将新干式变压器由地下厂房安装间移至变压器室内,移位路径为安装间-进厂交通洞-主变搬运道-变压器室,移位距离约105 m,耗时16 h完成就位。

新干式变压器就位后,将变压器支撑底座与基础钢板焊接牢固后灌浆填缝加固。下一步安装干式变压器高低压侧铜排、接地扁铁、避雷器、放电计数器、带电显示器、测温装置以及温控器。

(4)交接试验和系统调试

新干式变压器交接试验包括绕组绝缘电阻测量、绕组直流电阻测量、电压比测量以及外施耐压试验,试验结果均合格,满足规程规范要求。交接试验后,进行新变压器高低压侧电缆连接、二次接线对点、温控器校验调试、SFC 控制程序修改。在SFC 控制程序中取消与原油浸式变压器相关的输入输出信号,包括油泵启动开出信号、油泵运行开入信号、压力释放阀动作开入信号、轻瓦斯报警开入信号、重瓦斯动作开入信号、水流报警信号、油流报警开入信号、油温报警开入信号、油温故障开入信号、油位报警开入信号、油位故障开入信号、油温模入信号,新增干式变压器超温报警信号、超温跳闸信号和判断逻辑。

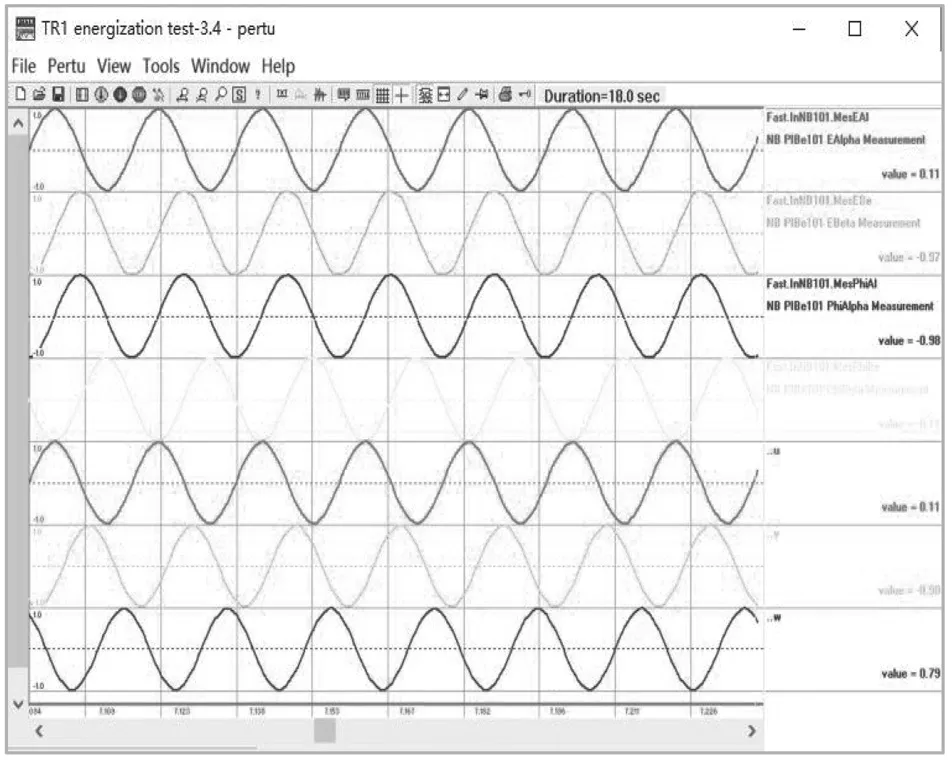

完成以上工作并检查无误后,进行新干式变压器冲击合闸试验,无异常通过。下一步进行机组启动试验,1 号SFC 拖动4 号机至15%转速,模拟输入变压器超温跳闸停机成功,拖动1 号机抽水假同期成功,测得变压器低压侧(SFC 网桥侧)电压波形合格,如图2 所示。

图2 新变压器低压侧电压波形

最后对新干式变压器高压侧施加额定电压,进行24 h 带电空载试验,监视变压器运行情况。期间新干式变压器运行稳定,电缆接头和绕组温度上升平稳,电缆接头最高温度47.8 ℃,绕组最高温度57.9 ℃。

(5)变压器室外墙修复和防护围栏安装

新干式变压器验收合格后,修复变压器室外墙。新干式变压器与两侧边墙的距离为825 mm,与前后墙距离为1 925 mm,满足室内的无外壳干式变压器与四周墙壁的净距不小于600 mm 的规范[5]要求。为保证运检人员巡视安全,在离变压器1.5 m 处安装PVC 防护围栏。

4 改造后运行情况及效益评价

2021 年9 月底,改造后的干式变压器投入运行,未出现任何异常和故障,1 号SFC 系统运行稳定,各项参数正常,启机成功率100%。

通过国产化改造,从根本上解决了1 号SFC 输入变压器乙炔含量超标问题,一方面消除了电站安全隐患,另一方面避免了因变压器乙炔含量超标造成1 号SFC 停运的情况发生,节省了滤油和吊芯检修费用,每次约50 万元。改造后未再出现变压器辅助设备误动作和信号抖动情况,小缺陷数量减少,机组抽水启动可靠性和能量转换效率提升,同时辅助设备数量减少,且都为国产,运维工作量和成本降低,备品备件采购费用降低,每年可节省运维成本和备品备件费用约6.5 万元。

5 结语

该抽水蓄能电站1 号SFC 输入变压器国产化改造达到了预期效果,取得了良好的安全经济效益,为机组长周期安全稳定运行提供了保障,也为其他出现类似情况的电站提供借鉴。