热镀锌及锌铝镁合金钢在不同大气环境下的腐蚀行为

邵蓉,黎敏,刘永壮,张晨,王长成,董妮妮,何万定,刘武华,梁晶晶

1.首钢集团有限公司技术研究院,北京 100041

2.首钢京唐钢铁联合有限责任公司,河北 唐山 063200

3.北京汽车新能源股份有限公司,北京 100176

钢铁材料被广泛应用于工业生产和日常生活的各个方面,在人类的工作和生活中起到重要的作用,也是国家科技和国民经济发展的重要支撑[1]。然而钢铁在使用过程中不可避免地会发生腐蚀,从而带来安全隐患、环境污染、资源损耗、经济损失等一系列问题。据统计,每年由于环境腐蚀而造成的总经济损失超出GDP的3%[1-2]。在不同的腐蚀形式中,大气腐蚀最普遍,占比也最大,每年因大气腐蚀造成的损失占腐蚀总损失的一半以上[3-4]。

对钢进行镀覆处理可以有效减缓其腐蚀。热浸镀锌及其合金镀层是目前最有效的钢铁防腐措施之一[5-6]。首先,锌镀层(GI)作为阻隔层,可以防止氯离子等腐蚀介质渗透到钢基体中[7]。其次,与钢基体相比,锌镀层可以作为牺牲阳极,优先发生腐蚀而保护阴极,同时锌腐蚀生成的氧化物、氢氧化物和各种碱式盐在表面的堆积将进一步增强镀层的阻隔作用[8-10]。但纯锌镀层在使用过程中存在一些缺点,例如在高氯、酸性等恶劣环境中的保护性能不足[11]。在锌镀层中添加少量铝、镁元素所得的合金镀层(ZM)具有比纯锌镀层优良很多的耐蚀性[12]。这主要是由于铝、镁元素的加入可以细化晶粒,并且使镀层具有更复杂的微观结构(包括纯锌相、二元共晶相及三元共晶相[13])。其中,MgZn2相会先发生阳极溶解,进而提供更好的保护作用[14]。

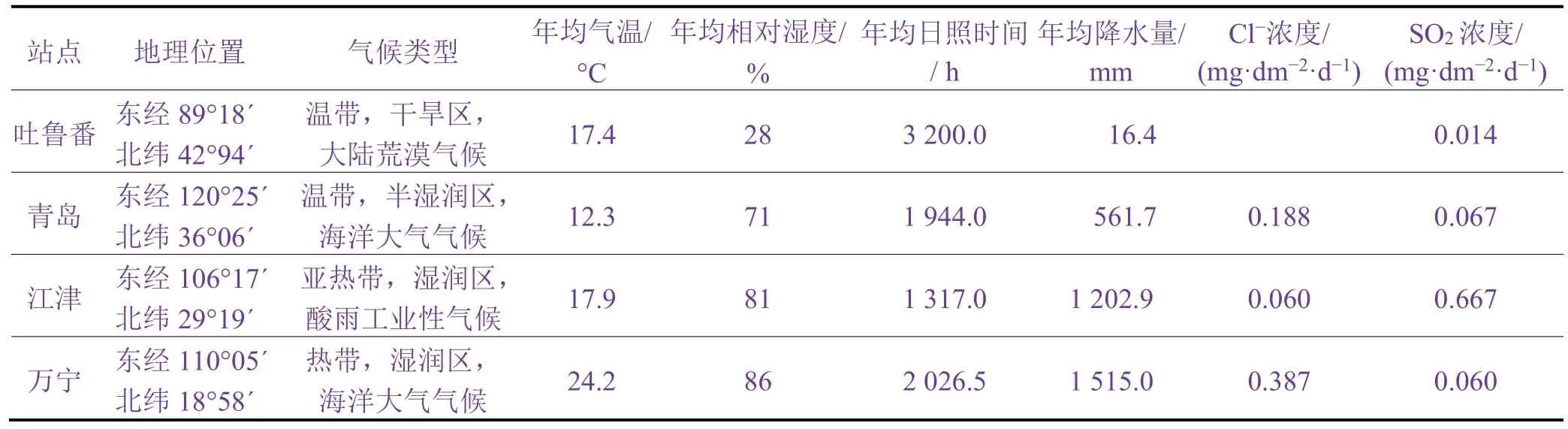

服役环境对锌及其合金镀层的防护性能有着显著影响,不同的大气环境会影响腐蚀产物的组成,进而影响钢板的腐蚀速率。目前对于GI和ZM钢板在实际大气暴露环境中的腐蚀数据较为欠缺。本研究分别在新疆吐鲁番、山东青岛、重庆江津和海南万宁这4种典型环境地区中对GI和ZM进行大气暴露试验,并对其腐蚀产物的组成与形成机理进行分析,以探究它们在不同大气环境中的腐蚀行为和失效规律。

1 实验

1.1 材料

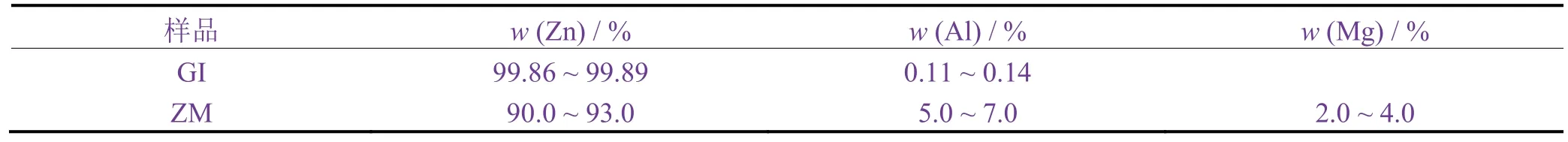

试验材料为某钢厂生产的GI板和ZM板,其主要成分见表1。裁剪出100 mm × 100 mm × 2 mm大小的平板样品,经过酒精清洗、干燥后称量。分别在新疆吐鲁番、重庆江津、山东青岛和海南万宁这4个具有不同大气环境的试验站进行大气暴露试验,各试验站的环境参数见表2[15-18]。经半年的大气腐蚀试验后,回收样品并进行分析。

表1 GI以及ZM镀层钢板的化学成分Table 1 Chemical compositions of GI and ZM coated steel sheets

表2 大气腐蚀试验站的环境参数Table 2 Environment conditions of exposure testing stations

1.2 测试和表征方法

采用数码相机对腐蚀样品进行拍照,以对比宏观形貌。采用SN3400型扫描电镜(SEM)观察GI及ZM镀层表面的初始形貌及腐蚀后的形貌。根据GB/T 16545-2015《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》清除钢板表面的腐蚀产物,采用ME54T/02分析天平(精度0.000 01 g)称量腐蚀前后试样的质量,按式(1)计算腐蚀速率(v)。

式中m0为钢板的初始质量(单位:g),m1为大气暴露试验半年并除锈后钢板的质量(单位:g),a、b、c分别为镀层钢板的长、宽、高(单位:m)。

采用 GDS-850A型辉光光谱仪(GDS)分析腐蚀试样的元素分布及腐蚀产物的厚度。通过德国布鲁克 D8 Advance型X射线衍射仪(XRD)表征腐蚀试样的主要相组成。采用ESCALAB 250型X射线光电子能谱仪(XPS)分析腐蚀试样表面的成分及元素状态。

2 结果与讨论

2.1 腐蚀前后试样的形貌分析

由图1a给出的GI板表面微观形貌图像可以看出其表面平整,主要由单一纯锌相构成。而从图1b可以明显观察到ZM镀层表面除了大面积的富锌相外,存在灰白相间的共晶相组织,其中包括Zn/MgZn2的二元共晶相及Zn/Al/MgZn2三元共晶相。

图1 GI(a)和ZM(b)镀层钢板的初始表面SEM图像Figure 1 SEM images of GI (a) and ZM (b) before corrosion

如图 2所示,两种钢板在不同大气环境中暴露 0.5 a后均出现了一定程度的腐蚀,但是并未出现红锈,说明GI和GA镀层都具有很好的耐蚀性。但是GI钢板表面出现了明显的白锈,万宁试验站样品的白锈现象最为严重,ZM钢板表面则无明显的白锈生成。

图2 GI和ZM镀层钢板分别在吐鲁番(a、e)、青岛(b、f)、江津(c、g)和万宁(d、h)试验站中大气暴露试验半年后的外观Figure 2 Appearances of GI and ZM after atmospheric exposure tests at Turpan (a, e), Qingdao (b, f), Jiangjin (c, g),and Wanning (d, g) testing stations for 0.5 years

从图3给出的微观腐蚀形貌可知,经过半年大气暴露腐蚀试验后,在同一大气腐蚀环境下,GI板表面具有更多疏松的颗粒状腐蚀产物,ZM板表面的腐蚀程度明显小于GI板,并且腐蚀产物更致密。对于同种热镀钢板来说,在吐鲁番大气环境中的表面腐蚀产物最少,ZM板表面仍然可以观察到明显的共晶组织,青岛、江津和万宁的大气环境下的热镀钢板表面均存在大量腐蚀产物,其中万宁试验站的样品腐蚀最为严重,表面已经被腐蚀产物完全覆盖,并且腐蚀产物呈现为颗粒状与片层状的混合形貌。这主要是由于在高湿环境中形成的腐蚀产物较为疏松,无法阻止水汽和具有腐蚀性的Cl-及工业大气中的侵入。

图3 GI和ZM镀层钢板分别在吐鲁番(a、e)、青岛(b、f)、江津(c、g)和万宁(d、h)试验站大气暴露试验半年后的形貌Figure 3 Morphologies of GI and ZM after atmospheric exposure tests at Turpan (a, e), Qingdao (b, f), Jiangjin (c, g),and Wanning (d, g) testing stations for 0.5 years

2.2 腐蚀速率对比

从图4可以看出,在同一大气环境中,ZM的腐蚀速率明显低于GI。对于GI而言,在吐鲁番的大气腐蚀速率为6.0 g/(m2a),明显低于在青岛、江津和万宁的腐蚀速率。这主要是由于吐鲁番的年平均相对湿度较低,仅为27.9%,而锌潮解的相对湿度为70% ~ 80%,在干燥环境中镀层表面难以形成连续的薄液膜,锌的阳极溶出难以持续进行,使锌的腐蚀受阻。对于沿海城市青岛和万宁,钢板处于氯离子含量较高的潮湿大气环境中,锌的溶解较快,腐蚀产物的致密性也较差。试样处于江津的工业腐蚀环境中时,空气中的气体(如SO2)会降低钢板表面液膜的pH,进而促进锌溶解。ZM钢板腐蚀速率比GI钢板小主要是由于合金元素的存在改变了镀层的微观结构,令镀层表面形成不同的共晶相,使镀层表面的电位分布发生改变。因为MgZn2的电化学活性比富锌相更高,所以含有MgZn2的共晶相优先发生腐蚀,生成具有保护作用的腐蚀产物而稳定存在,从而对内部镀层起到保护作用,有效提高了钢板的耐蚀性。

图4 GI和ZM镀层钢板在不同大气环境中暴露半年内的腐蚀速率Figure 4 Corrosion rates of GI and ZM during exposure in different atmospheric environments for 0.5 years

另外,在吐鲁番大气环境中GI的腐蚀速率为ZM的2.2倍,在青岛、江津和万宁大气环境中GI的腐蚀速率分别为ZM的3.3、3.9和3.2倍,可见ZM钢板在潮湿工业大气和近海高氯等恶劣大气环境中更能体现其优越的耐蚀性。

2.3 腐蚀产物的表征

从GDS曲线上Zn和O含量随深度的变化能够直观判断镀层表面腐蚀产物的厚度,其中氧含量较高的区域为腐蚀产物区,可据此来评价镀层的腐蚀程度。从图5可以看出,GI在不同试验站暴露0.5 a后的表面腐蚀产物的厚度顺序为吐鲁番 < 江津 < 万宁 <青岛,ZM 表面腐蚀产物的厚度顺序为吐鲁番 < 江津 < 青岛 <万宁,可见高湿、高Cl-环境会加速Zn的腐蚀。

图5 GI(a)和ZM(b)镀层钢板在不同大气环境中暴露半年后的GDS曲线Figure 5 GDS curves of GI (a) and ZM (b) after exposure in different atmospheric environments for 0.5 years

如图6所示,在不同大气环境下暴露0.5 a后,GI板表面主要为纯锌相,ZM板表面的相主要为Zn、Fe、Al和MgZn2。从试样的XRD谱图中并没有观察到腐蚀产物的相结构,主要是由于腐蚀时间较短,大气腐蚀过程缓慢,腐蚀产物含量较低,X射线衍射仪的精度达不到微量检测的要求。

图6 GI(a)和ZM(b)镀层钢板在不同大气环境中暴露半年后的XRD谱图Figure 6 XRD patterns of GI (a) and ZM (b) after exposure in different atmospheric environments for 0.5 years

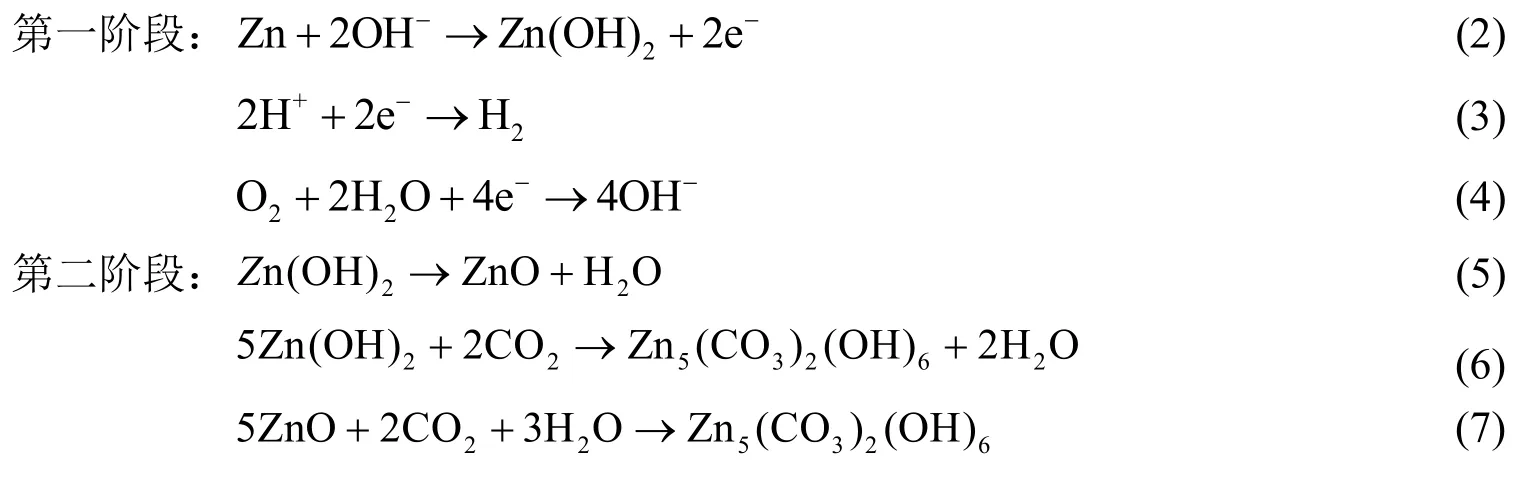

因此进一步采用表面灵敏度较高的XPS对镀层表面成分进行分析。从图7给出的高分辨Zn 2p3/2XPS曲线可以看出,腐蚀样品表面Zn的存在形式主要有Zn(OH)2(1 022.7 eV)、ZnO(1 022.1 eV)、ZnCO3(1 022.0 eV)和Zn5(CO3)2(OH)6(1 021.7 eV)4种[19],且不同大气环境中的样品表面腐蚀产物的组成及含量具有明显的区别。这是由于Zn在大气环境中的腐蚀主要包括以下几个过程[1]:

图7 GI(a)和ZM(b)镀层钢板在不同大气环境中暴露半年后的Zn 2p3/2 XPS曲线Figure 7 XPS spectra of Zn 2p3/2 on surfaces of GI (a) and ZM (b) after exposure in different atmospheric environments for 0.5 years

第一阶段主要是Zn与空气中的氧气和水发生反应形成Zn(OH)2,如式(2)、(3)和(4)所示;第二阶段是Zn(OH)2脱水形成ZnO及其与CO2反应形成不溶于水的、致密的ZnCO3和Zn5(CO3)2(OH)6,如式(5)、(6)和(7)所示。

从图7还可以看出,GI板比ZM板具有更高的Zn5(CO3)2(OH)6比例,证明其腐蚀速率更高。同时,吐鲁番大气环境下的GI和ZM板样品均未检测出Zn5(CO3)2(OH)6,这主要是由于Zn5(CO3)2(OH)6的生成需要干湿交替的大气环境,而吐鲁番高温干燥的气候环境不利于该腐蚀产物的生成。

图8为不同大气环境中腐蚀后GI和ZM板的C 1s拟合曲线。在284.8 eV结合能处的是无定形C(如C—C和有机 C—O),主要来自样品表面的污染物;位于 289.5 eV结合能处的为腐蚀产物 Zn5(CO3)2(OH)6和ZnCO3[19]。可以看出吐鲁番试验站样品表面生成的Zn5(CO3)2(OH)6和ZnCO3最少,而青岛和万宁试验站样品中Zn5(CO3)2(OH)6和ZnCO3的含量最高,再次证明了高湿、高Cl-的大气环境会加速镀层的腐蚀,锌镀层在大气腐蚀初期形成的Zn5(CO3)2(OH)6具有较好的保护性,可以降低后期锌的腐蚀速率。

图8 GI(a)和ZM(b)在不同大气环境中暴露半年后的C 1s XPS曲线Figure 8 XPS spectra of C 1s on surfaces of GI (a) and ZM (b) after exposure in different atmospheric environments for 0.5 years

3 结论

对GI和ZM板在不同大气环境下的腐蚀行为进行了分析,结论如下:

(1) 经过0.5 a的大气暴露腐蚀试验后,腐蚀产物以Zn(OH)2、ZnO、ZnCO3和Zn5(CO3)2(OH)6为主,在不同环境下各腐蚀产物的比例不同。

(2) 在相同大气环境下,ZM表现出了比GI更加优异的耐蚀性。

(3) GI和ZM在干燥大气中的腐蚀速率都较低,在潮湿工业大气环境和近海高氯的大气环境中腐蚀速率较高。

(4) 与GI相比,ZM在潮湿工业大气、近海高氯等恶劣大气环境中具有更优异的耐蚀性。