框剪结构梁板柱高支模体系设计与施工

魏圣华(甘肃一安建设科技集团有限公司,甘肃 兰州 730000)

框剪结构即框架-剪力墙结构,框架是其主要结构,多由梁柱构成,小部分由剪力墙构成。整个墙体均为充填式结构,其结构形式为密柱高梁式结构或空间剪力墙,在水平荷载作用下起整体空间作用的抗侧力构件。适合于水平荷载较大、平面布置复杂、垂直布置复杂的高层建筑或厂房建筑。伴随着现代化进程不断加快,促使国内建筑行业迅速崛起,框剪结构工程愈发增多,致使框剪结构梁板柱高支模体系愈发复杂。从框剪结构实际施工中可以看出,大部分高支模体系仍存在诸多问题,如轴线偏移、立杆打设无法形成垂线等。为解决上述问题,提升高支模体系的稳定性,本文以某厂房工程框剪结构为例,依据现阶段国家颁布的施工技术规范,针对框剪结构梁板柱高支模体系设计与施工展开探讨。

1 工程概况

某厂房高层建设工程为框剪结构,建筑面积为1850m2,总高度为10.4m,支模宽度为12.35m、高度为10.38m,混凝土强度等级为C30。结合此厂房工程框剪结构特点,高支模施工步骤为:支撑体系放线→搭设纵向、横向支撑杆、扫地杆(1层)→搭设纵向、横向支撑杆→设置拉结件、放置顶托、模板铺设。

2 框剪结构梁板柱高支模体系设计

2.1 主要材料与参数

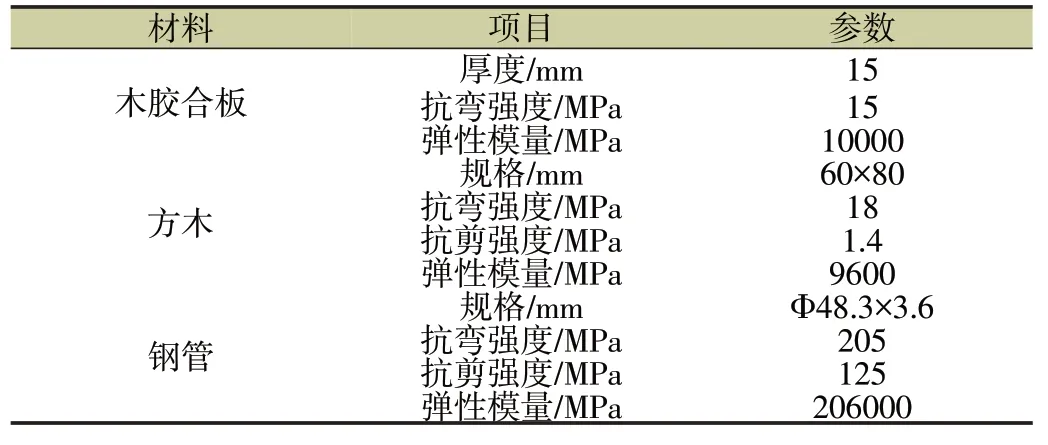

面板材料选择木胶合板,小梁材料选择方木,主梁、立杆选择钢管。具体规格及参数详见表1。

表1 主要材料及参数

2.2 梁体系设计与计算

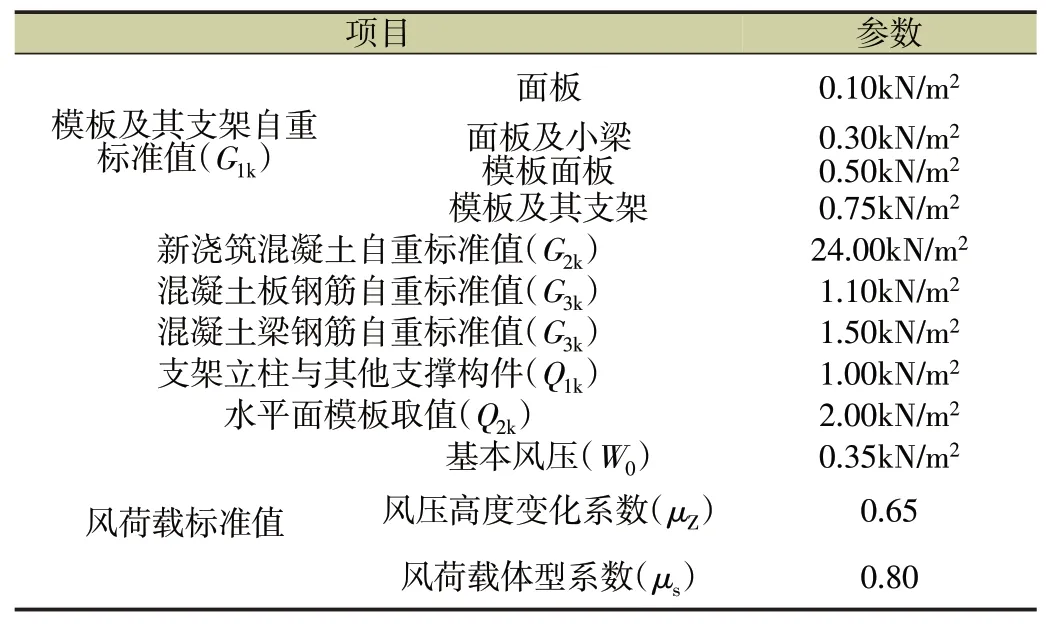

梁截面规格为350mm×800mm,跨度和结构层高分别为6m、10.4m,楼板厚度为120mm。梁底支撑包括3根小梁,hd(立杆顶部的步距)为600mm,在梁底部位增加立柱2 根,2 根立柱之间的距离为333mm,距离梁中线距离为500mm,la(梁跨度方向立柱之间的距离)为900mm,lb(梁两侧立柱之间的距离)为1000mm,h(步距)为1500mm,a(水平杆中线到支撑点长度)为200mm,b(立杆底座宽度)为200mm,la'、lb'(板纵向、横向立柱之间距离)均为900mm,混凝土强度等级C40。梁体系计算荷载参数详见表2。

表2 梁体系计算荷载参数

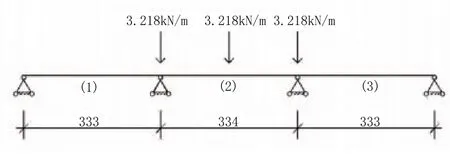

依据《建筑施工模板安全技术规范》开展梁底模板验算工作,取宽度为1000mm 的面板,按照两跨连续梁开展计算,计算图详见图1。

图1 梁底板模验图

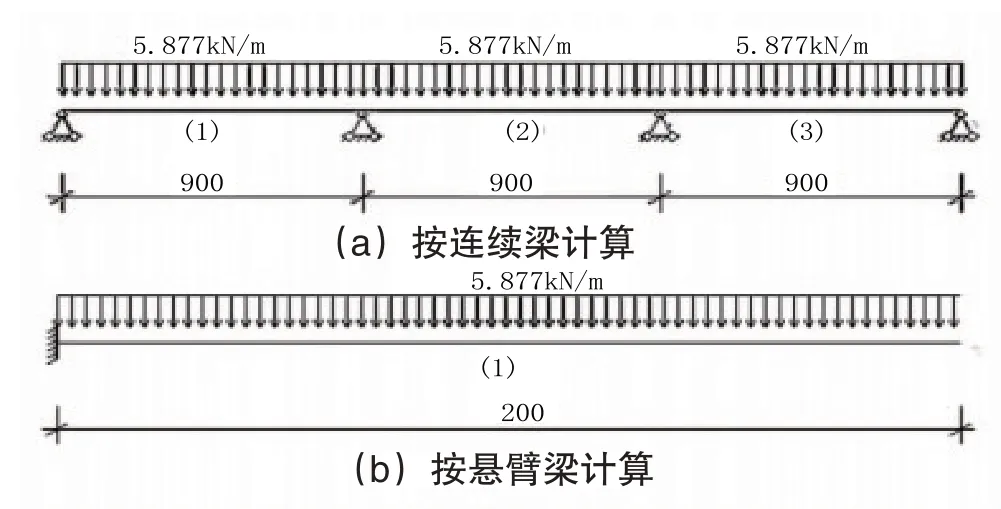

依据三等跨连续梁、悬臂梁针对小梁展开计算,计算图详见图2。

图2 小梁计算图

主梁计算图详见图3。

图3 主梁计算图

2.3 板体系设计

此框剪结构新浇筑的混凝土楼板长度为25.55m、宽度为12.35m、厚度为120mm。在混凝土板横向、纵向中心线位置对称布置板支撑立柱,纵向、横向立柱距离为900mm,步距为1500mm。经计算,边立柱距离混凝土板最短边175mm,距离最长边325mm。

2.4 扣件式支撑体系设计

此框剪结构的垂直支撑钢件为钢管顶架(规格Φ 48.3mm×3.60mm),每3 跨设置强化后的剪力墙支撑结构,同时设置相应的纵向、横向钢管扫地杆。各扫地杆间距设置为900mm。

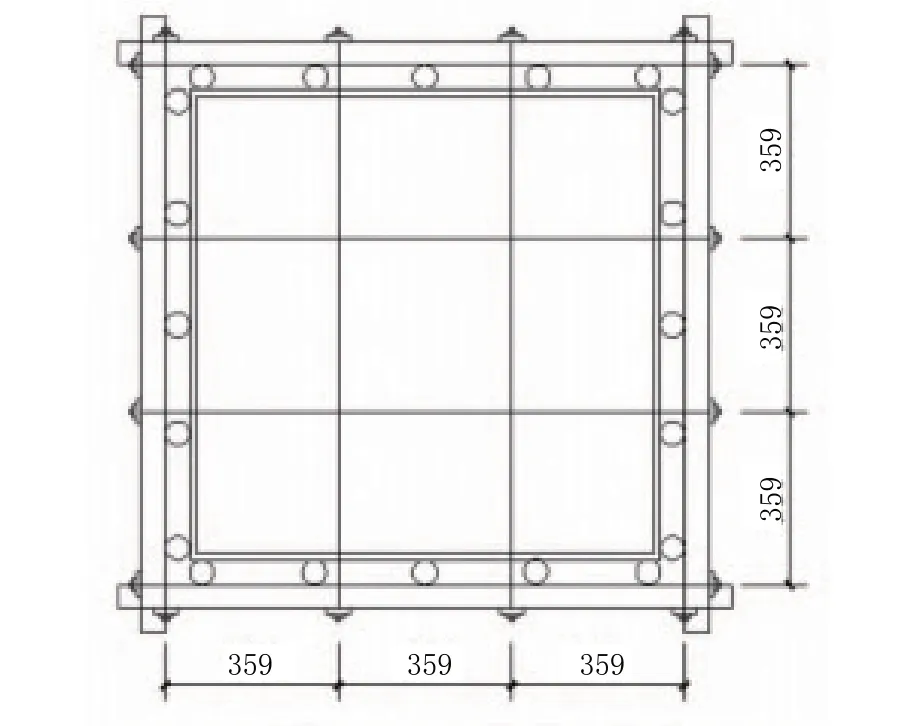

2.5 柱体系设计

柱截面规格为950mm×950mm,标高为10280mm。在每个柱侧方位置设计小梁5 根,同时设置相应的柱箍,每个柱箍之间的距离应为700mm,还需加设相应的对拉螺栓,具体设计如图4所示。

图4 柱体系设计图

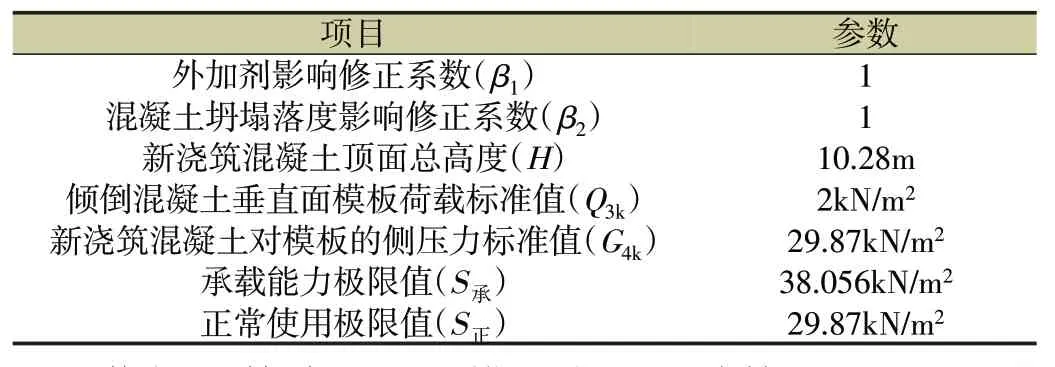

柱体系计算荷载参数详见表3。

表3 柱体系计算荷载参数

依据四等跨梁对柱模强度展开计算,基于最不受力影响下的计算图详见图5。

图5 柱模强度计算

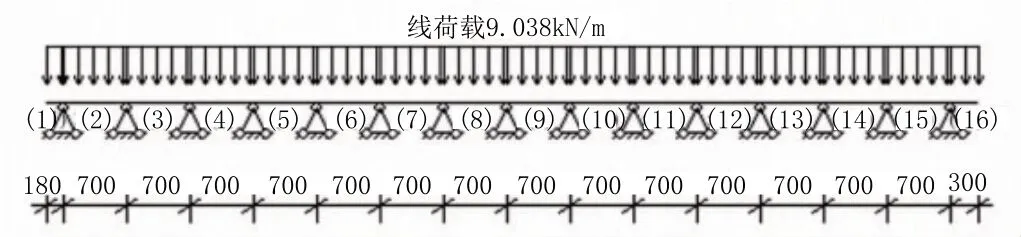

针对柱箍展开计算,具体计算图详见图6。

图6 柱箍计算图

针对小梁展开计算,具体计算图详见图7。

图7 小梁计算图

3 框剪结构梁板柱高支模体系加强施工技术措施

3.1 梁模板加强施工技术

首先,可在梁底模板位置增加相应的支撑立杆,需将支撑立杆的长度保持在100mm左右。梁底模搁置采用木方窄边,横向拼接并搁置在木方上部[1]。同时,用木方窄边夹紧垂直梁侧模拼缝处,将梁底模边缘压在立柱垂直模板上。在次梁末端和主梁交接处,次梁底模和侧模需压紧主梁侧模,梁侧模板上的通长围檩作为底梁的支撑,并在梁下增设短柱、支撑木等,以确保次梁、主梁接缝的刚度。

其次,在梁、底板结合部位,利用阴角模板、围檩等将底板尺寸缩小,以此预防漏浆等不良问题。梁、柱交界位置,应充分考虑梁底模在潮湿状态下,由于吸收大量湿气进而出现膨胀等问题,应缩小下料尺寸,促使混凝土在浇筑后梁模板端部位置可同柱面贴平,以此避免梁模板由于受潮等问题嵌入混凝土墙、柱内。

最后,梁模板的围檩应倾斜支撑固定于立柱、顶支撑的横杆上方,倾角需保持在50°,利用搭头木将两侧模板加以固定[2]。

3.2 使用扣件式钢管支撑体系

针对案例工程开展框剪结构梁板柱高支模支撑结构分析,为解决轴线偏移、立杆打设无法形成垂线等问题,针对扣件式钢管支撑体系的关键节点加以控制,具体控制点包括:①利用支撑体系放线等手段,检查立杆轴线之间的距离是否符合施工规范;②检查横向、纵向立杆之间的距离、高度差是否符合施工规范;③检查中立杆垂直角度是否符合施工规范;④检查梁底模板平整度是否符合施工规范。

3.3 柱模板加强施工

在支设柱模板前,需要将柱根控制在同一水平面上,方便柱模就位。施工现场需按照既定的施工设计图纸,在明确设计尺寸、高度等参数后,预制柱模。为确保柱模底部固定不偏移,需要在底部位置焊接钢筋。待预制柱模组装完毕后,需要对柱模方正程度、垂直程度等进行校正。最终固定钢柱,钢柱间距离应为0.4m~0.6m,遵循“上疏下密”的固定原则[3]。

在柱模外部设置相应的柱箍、围檩,利用对拔榫将柱箍、柱模板之间塞紧,以此预防漏浆等不良问题。在柱模板边缘中部位置增加螺栓,保证柱箍两边始终处于同一水平线,以此增强柱箍刚度。

针对柱模板展开水平加固,利用钢管打造一个立体的支撑体系,形成一个独属于柱模板的加固系统,将钢管、支撑体系相连并形成一个整体,可控制上层、下层支柱处于同一个垂直线,利用此种施工方式可增强整个梁板柱高支模体系的稳定性与刚度。

3.4 浇筑加强施工

案例工程框剪结构的架柱相对较高,为确保整个工程施工过程中的混凝土浇筑施工质量,本次工程采取分批次、两次浇筑形式。首次混凝土浇筑应到标高位置5.60m,浇筑高度应保持在4.90m。第2 次浇筑高度应保持在4.70m。在整个浇筑过程中需要时刻控制混凝土浇筑施工速度,以防止出现过大的侧压力。

高支模部分的混凝土浇筑,需要利用汽车泵,从对角相交部位开始浇筑,由内向外均匀浇筑。利用水平仪进行监测,监测频率应为每30min 一次,同时需要观测支撑架的沉降情况[4]。

4 实验验证

在整个施工工程中,需要针对高支模体系的沉降、位移等情况展开监测。应在每一根梁、板的跨中部位设置监测面1个,每个监测面需要设置水平位移监测点位1个、沉降监测点位1个。水平位移监测应使用水平仪,沉降监测频率为每30min1次。同时,需设置相应的沉降预警标准,此次监测沉降预警标准为-10mm,水平监测预警标准为±10mm。

将上文提出的框剪结构梁板柱高支模体系设计应用到实际工程项目施工中,在施工过程中及施工后验收阶段,并未发生框剪结构混凝土胀模、裂纹、弯曲、变形等不良情况,并未出现漏浆、接缝不严密等问题。根据监测结果显示,模板表面并未出现孔洞、遗漏等问题,模板整体安装较为牢固,位移偏差在±12mm 左右,整体偏差小于±20mm,符合《混凝土结构工程施工规范》要求。

上述高支模体系的垂直度偏差为±5mm,沉降偏差为-3mm,符合国家相关要求。此外,案例工程本身质量控制较为严格,利用上述设计可有效缩短该工程工期,拆模后混凝土施工效果良好。

依据上述实验结果,得出本文的设计结论:

(1)经案例厂房工程框剪结构高支模体系设计计算结果得知,依据现行《混凝土结构工程施工规范》《建筑施工扣件式钢管脚手架安全技术规范》要求,本文所设计的高支模体系充分考虑的水平荷载、风力荷载对于高支模体系设计的影响,在考虑诸多影响的前提下对计算高度等加以取值,进一步深化高支模体系设计。最终经试验验证后,得出准确的高支模体系计算参数,可将此例高支模体系设计应用在实际工程中。

(2)本文在整个框剪结构梁板柱高支模体系加强施工中采取“三步走”战略,梁模板、柱模板等展开强化固定施工,针对扣件式钢管支撑体系展开关键节点施工,最后针对框剪结构高支模体系设计的施工方案加以验证,明确此种设计及施工方式可提升工程施工效率。

5 结语

本文以某厂房工程的框剪结构为例,依据现阶段国家颁布的建筑施工规范、扣件式钢管脚手架技术规范等,针对该案例展开框剪结构梁板柱高支模体系设计和计算,同时将该高支模体系设计应用在实际施工中,经施工验证得知,本文所得出的设计计算值较为准确,可为后续各类工程高支模体系建设提供参数参考。同时,本文针对性提出加强高支模体系施工的施工技术,利用严谨的施工技术及方案,可有效避免框剪结构混凝土胀模、裂纹、弯曲、变形等不良情况,可有效缩短该工程工期,确保拆模后混凝土施工效果。