橡胶轮胎行业废气治理技术的应用

漳州市龙海区生态环境保护综合执法大队 朱忠顺

一、前言

节能减排关系着工业的发展和环境的保护,是我国重要的发展策略,国家也出台了相关的政策,比如在1月24日颁发的《“十四五”节能减排综合工作方案》,在此方案中对我国的节能减排有着明确要求,2025年国内生产总值所消耗的能源要比2020年下降13.5%,使能源消费总量更加合理,挥发性有机物总量会比2020年下降10%以上,其他如化学需氧量下降8%,氨氮下降8%。

为认真贯彻落实党中央、国务院重大决策部署,大力推动节能减排,打好污染防治攻坚战,加快建立健全绿色低碳循环发展经济体系,推进经济社会发展全面绿色转型,助力实现碳达峰、碳中和目标,挥发性有机物治理工程列入主要目标之一。

随着人们环境保护意识的增强,国家对橡胶行业的污染也更加重视,并在2011年出台了《橡胶制品工业污染物排放标准》,对橡胶废气的治理引发了社会各界的关注。

本文以某橡胶轮胎制造公司为例,浅谈废气治理技术的应用。该企业以生产轮胎为主,密炼车间有多条生产线,在其生产过程中,从加促投料和卸料、未促投料、晾干和卸料的过程中排出含工业粉尘、H2S、SO2、硫醇类、烷烃、芳香烃、酰胺、甲苯等废气,废气组分复杂,主观气味会造成周围居民投诉,需要进行环保装置后处理,以达标排放。

二、案例分析

(一)废气污染源强分析

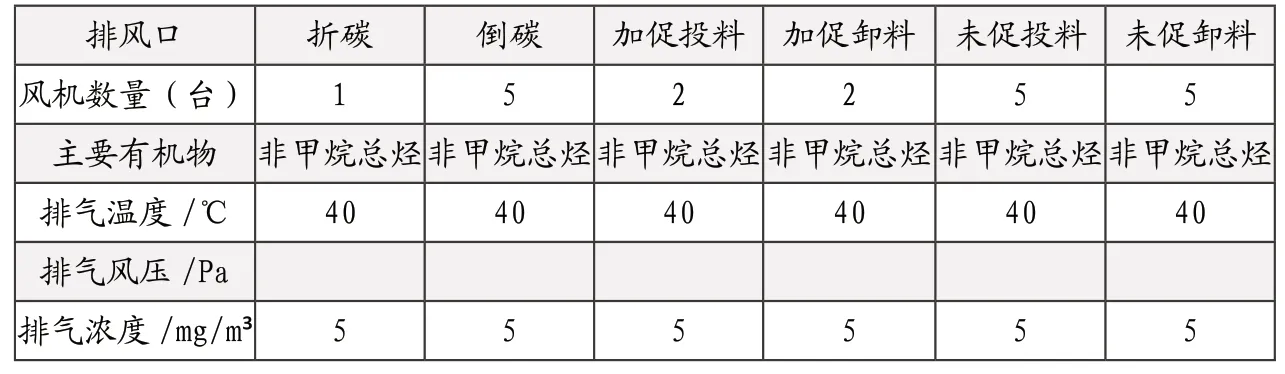

某橡胶车间在生产过程中,有折碳、倒碳、加促投料和卸料、未促投料和卸料、晾干五个生产点的尾气从不同的车间排出,现统计参数如表1。

表1 统计参数

(二)密炼烟气的来源

密炼车间:密炼车间的危害烟尘有很多,其主要产生的原因来自密炼、开练、胶片的压延等工序,危害烟尘主要是由轻质粉末造成的,比如,容易产生轻质成分的炭黑、氧化锌等。此外,还会产生一定的有毒气体,硫磺超速促进剂产生硫化物,具体内容如下:

(1)生胶

生胶可以分为天然胶以及合成橡胶,是一种固定的高分子体系,在进行混炼时并不会生成有害气体,只会挥发一些烃类物质,在污染物中是占比最小的。

(2)炭黑

主要产生粉尘粒子,是烟气中粉尘的主要来源。

(3)密炼助剂

助剂有很多种,大部分助剂都是有机化合物,这样在混炼温度下极易产生有害的气体。在密炼过程中污染物主要来自小药部分。

活化剂:配方成分有醋酸乙酯、丁酮、甲苯等,还包含酯、醚、苯、醇类。

促进剂:有两种促进剂,有机硫化促进剂和无机硫化促进剂。无机硫化剂主要有氧化锌和氧化镁,其作用主要为促进剂作用,在生产中主要应用有机硫化促进剂,主要有硫化促进剂M、硫化促进剂D等,是有机化合物,主要含氮和氧。

防老剂:种类非常多,各有各的作用,但是基本上都是氮氧化物,不溶于水,溶于有机溶剂中,例如防老剂D会分解生成氧化氮烟气,防老剂4010NA有毒,能溶于油类。

防焦剂:可以用作橡胶防焦剂的化学品有三类,即有机酸类、亚硝基化合物类和次磺酰胺类。

(4)油料软化剂

主要可以分为三大类,一是石蜡基橡胶油,二是环烷基橡胶油,三是芳香基橡胶油。污染最严重的是芳香基油,应用最广泛的是环烷基,毒性比较小。

(5)硫磺和超速促进剂

主要产生硫化氢和二氧化硫等硫化物气体,污染严重。

通过以上的分析,橡胶密炼车间的废气主要成分为烟尘、二氧化硫、硫化氢、TVOC(总挥发性有机物)。

(三)废气治理技术对比和选择

废气的治理主要是针对有机废气污染物进行的,这类废气污染物种类非常多,具备的特性也各不相同,在治理上采用的常用方法主要有:冷凝法、吸收法、燃烧法、催化法、吸附法等,而随着工业技术的不断发展,一些国外的新技术也被应用,如生物法和低温等离子法。橡胶行业混炼后产生的废气中,有一些有机物是很难被去除的,使用最常用的喷淋吸收都不能有效进行清除,而燃烧法存在一定的缺点,如耗能大,就算采用燃烧法也不能把含硫的化合物去除掉。而生物法和低温等离子法是比较先进的处理技术,但也有一定的缺点,处理效率低、设备的稳定性还不能得到完全保证。吸附法虽然没有这些缺点,但容易饱和,吸附装置达到饱和后会产生风阻。此外,旧式活性炭需要进行频繁更换,清理起来比较麻烦,无法单独完成密炼车间废气处理任务。故本方案设计内容采用国际上领先的沸石转轮浓缩工艺。

三、检测数据分析

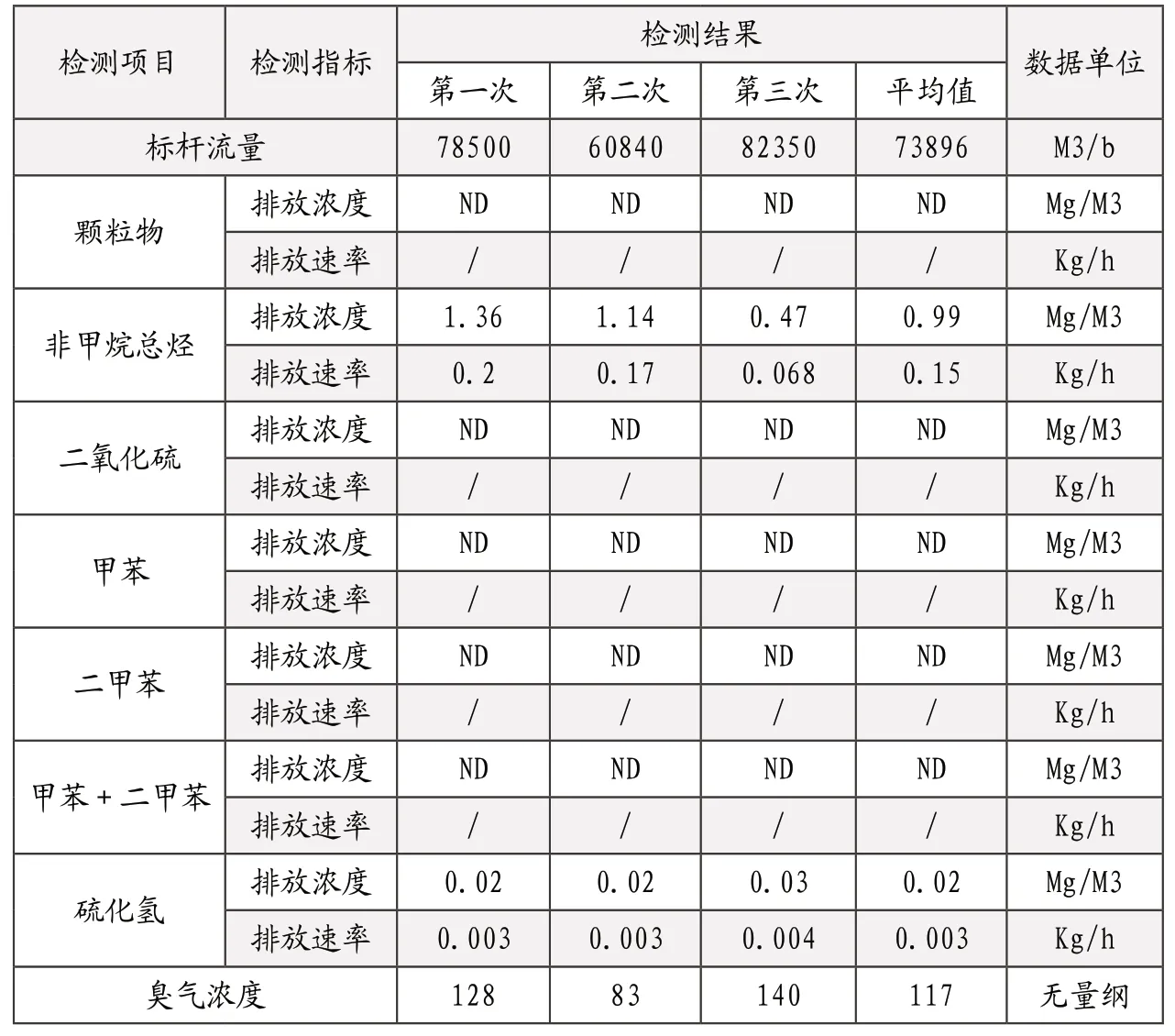

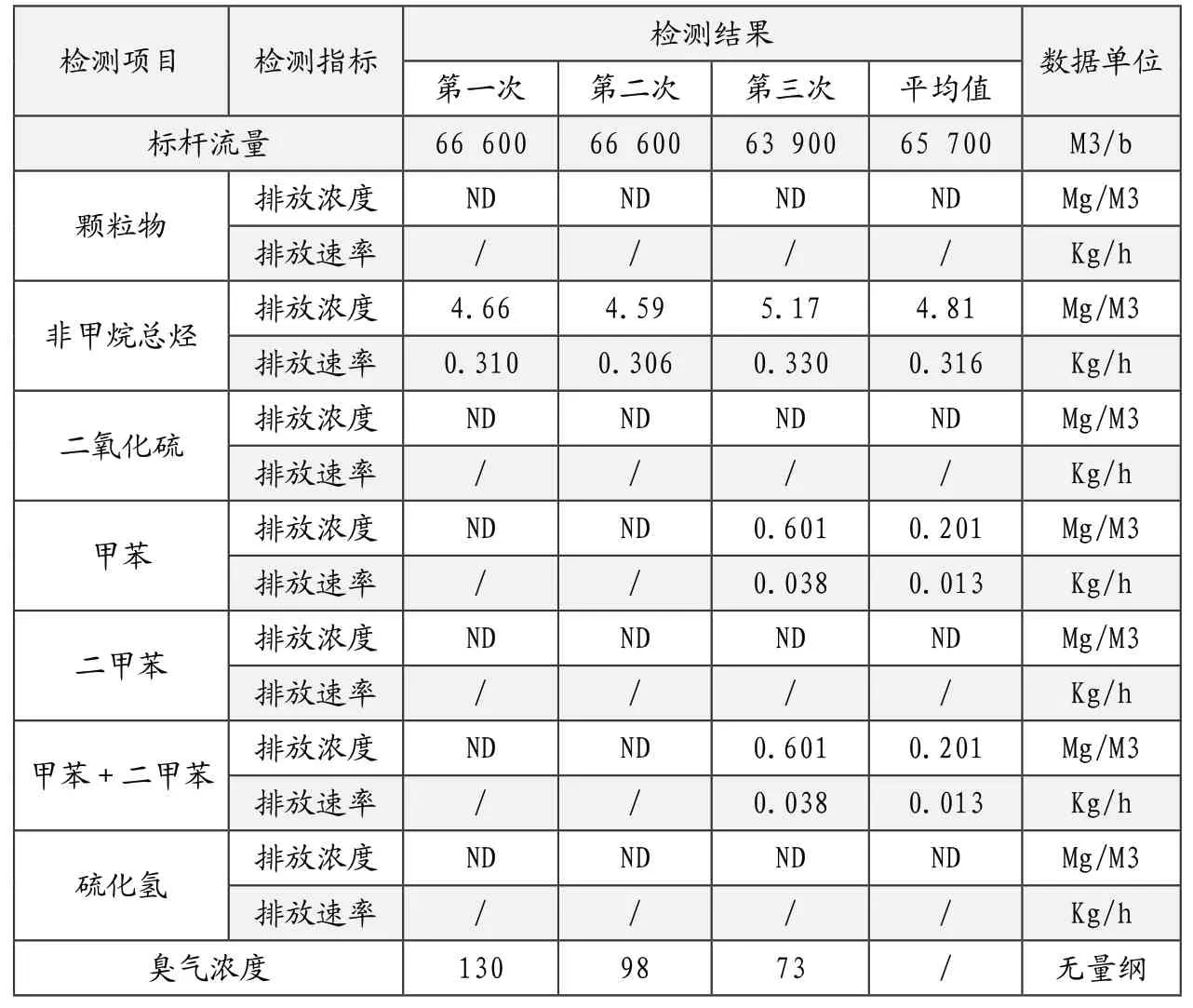

见表2、表3。

表2 排气筒有机废气经处理后的检测数据

表3 排气筒有机废气经处理后的检测数据

说明:废气经过转轮+燃烧治理后,各排污指数有效降低,污染物总量有效减少。

四、设备介绍

(一)干式过滤器

过滤材料选用目前净化效率最高的玻璃纤维网,这种干式过滤材料是根据污染物净化的特点专业开发出来的,它由玻璃纤维多层复合而成,密度随着厚度逐渐增大,后面用一层不同材质起支撑作用,具有高效、容量大、运行费用低、阻燃等特点。为了保证净化的高效率,保证排放气体符合国家排放标准,过滤箱采用四级过滤的办法,在第二级中效过滤的基础上再进行第一级高效过滤,而且第四级过滤材料更均匀,密度更高,孔径更细,四级过滤后颗粒的净化率可达到95%以上。

(二)浓缩设备

(1)高性能·高效率

将吸附性极好的疏水性分子筛作为吸附剂使用,对于橡胶行业的VOC种类,不同的各种运转条件,都可以充分发挥其性能。

(2)高沸点溶剂的处理

使用疏水性分子筛时,利用不燃性,高耐热性的特点可以在高温条件下再生。因此,对于使用活性炭时因为有再生温度限制而无法处理的高沸点VOC,也能够处理。

(3)惰性

即使是苯乙烯和环己酮等具有热聚合性高的VOC,也能使用疏水性分子筛高效率地进行处理。

(4)寿命长

寿命长达3年,这是浓缩设备的优势,避免进行定期更换和处理,节省了费用。

浓缩模块区主要可以分为处理区和再生区、冷却区,浓缩模块是连续在各个区内运转的状态。

浓缩模块中的处理区会处理含有VOC的废气,主要通过吸附剂吸附,然后排出被净化的空气。

预处理时会让有机废气进入到浓缩装置中,有机成分会被高效吸附,吸附率达到95%,在进行吸附后物质会逐渐饱和,在物质饱和之前,会通过热风将模块脱附单位进行解吸。

解吸的浓缩模块吸附装置中的高度浓缩的废气通过引风机后被送往燃烧炉热解处理。

(三)RTO(蓄热式燃烧炉)

蓄热式燃烧炉是将高温氧化与蓄热技术相结合的一种有机废气处理设备。本设备有效降低热量损耗及能耗资源,同时大大降低净化后气体排出温度。蓄热式热氧化器用来处理浓度较低的废气,所采用的方法是热氧化处理,通过陶瓷氧化床对热量进行回收,主要是由陶瓷蓄燃烧室和加热室,以及自动控制阀和电气控制系统组成。

(1)氧化原理说明:

RTO氧化室会对经过的废气中含有的有毒气体进行分解,主要是对VOC成分进行氧化分解,会分解成无害的气体CO2和H2O,产生的高温热量会被贮存起来,进行下一阶段的新进入的有机气体预热,有效降低成本。

(2)燃烧室

本燃烧室用于蓄热氧化生产过程产生的有机废气,废气经过蓄热室升温后,在燃烧室废气中所含有机物充分氧化分解,使氧化温度维持在800℃以上。当废气中有机物浓度有波动时,助燃燃烧器自动开启,使废气温度达到设计要求。氧化室内设有热电偶,K分度,显示、监测氧化温度。氧化室顶部设有泄爆口,以防止炉膛内烟气爆炸对炉体的损坏。氧化室内设有测压管,与外部的压力传感器连接,显示、监测炉膛的压力,确保炉膛的压力安全。燃烧室上设有热旁通阀,以防止烟气爆燃对炉体的损坏;当压力高于设定值时,热旁通阀自动打开,起到瞬间泄压作用,高温阀性能稳定,紧急时可以手动控制,质保期不少于3年。当焚烧炉遇停电、故障突然停机时,顶部排放口打开,热量从顶部排放口自动排放。正常停机后能快速冷却。

燃烧室主要优点:

在设计燃烧室的氧化分解时,要根据原则进行设计,一般是遵循温度、时间、涡流这三个原则,确保废气能够充分在炉本体燃烧室内进行氧化、热解,这样才能使有机物的去除率达到99.5%以上,此外对二噁英类物质要做好相应的控制,在焚烧炉氧化室内的时间要控制在≥1.2秒,遵循三T原则,设计炉膛体积约16.5m³,热回收效率η≥96%;(按照蓝太克蓄热体计算书执行)。

安全性高:设置有准备启动之前的气体的排放,避免出现易爆气体引发的爆炸,排气后进行点火,还设有炉内长明火,如出现点火失败问题,会立刻切断废气的供给,具有完善的报警系统,保证安全性。

①应用了更多的先进技术,让设备变得更加简化,也方便后期维修,使成本降低。

②燃烧室内衬采用陶瓷纤维。

(3)布风室

本布风室目的是利用气动提升阀门,在规定切换时间内改变废气和净化气的流动方向,从而实现蓄热室的吸热、放热过程。主要包括废气通道、净化气通道及气动提升阀。

RTO的风向切换阀性能的好坏对RTO设备的运行非常关键,所以切换阀的使用是采用气动提升阀,其材质是选用2507的不锈钢,阀碟要进行高温密封,阀轴的密封要采用聚四氟乙烯和石墨,密封后要进行高压空气气密试验,保证阀门轴不会出现废气泄漏的问题,更要确保耐高温,能保证在200℃以上,确保密封的高效性,提供可靠稳定的长时间运行。在阀门设计上采用的是三叠片设计,阀门采用气动式执行,在进行气路的设置时,可以采用气动三联件,能够起到有效的清洗过滤作用,更加高效安全。切换阀门精度高,泄漏量<1%,启闭迅速≤1秒,寿命长(200万次),使用寿命10年,运行可靠。

(4)蓄热室

产生的废气需要进行收集,而蓄热室正是起到这个作用,废气蓄存后会进行预热,当废气进入炉膛时能够确保氧化燃烧更加彻底,这样能够有效节约燃料。废气燃烧后产生的盐等物质易附着在底层蓄热砖上,RTO设置检修活动门,便于底层蓄热砖清洗及装填。

蓄热室预热器的热工工况是蓄热和放热在交替进行,而选择换向时间时需要根据燃烧室温度的高或者低,以及蓄热体的透热厚度,当换向时间长时会导致蓄热体内的热量达到饱和,这和蓄热体的厚度。废气在离开预热器后温度会升高,导致热回收率变得比较低,但是空气预热温度基本不会出现太大的波动,有利于炉温的稳定。对于厚度比较大的蓄热体,不会轻易达到热饱和,使得废气离开预热器后温度也比较低,有利于提高热回收率。但会使空气预热的温度波动变得比较大,不利于炉温的稳定。要选择最佳的换向时间,是在蓄热体快要达到饱和时,在这个时间预热温度的波动不大,热回收率高。

五、结语

综上所述,本文对橡胶轮胎行业废气治理技术的应用进行了深入研究和分析。

橡胶轮胎制造行业作为对环境造成严重污染的行业之一,采用先进、科学、有效的废气治理技术进行废气染污治理,显得尤为重要。减少环境污染最有效的途径就是从源头入手,减少有机气体的排放,需要高效、节能、经济的废气处理措施。针对成分复杂的有机废气,根据不同企业的现实状况,结合多种工艺方式进行综合治理,保护生态环境,实现经济发展。

三分建设,七分管理。VOCs治理设施要想达到预期目标,尤其是长期保持稳定效果,还需要每一家企业在扎扎实实做好前期设计、工程建设和减排绩效等工作的同时,在后期运营管理上多下功夫。如此,才能真正做到“建得好、管得好、用得好”。