大尺寸行车行走轮石墨化及正火控冷工艺优化研究

姚建华,黄 诚

(1.合肥通用职业技术学院 教务处,安徽 合肥 230031;2.安徽合力股份有限公司 合肥铸锻厂,安徽 合肥 230022)

行车行走轮是行车装备中的关键承力部件之一,要求有较高的综合性能和加工工艺性能。球墨铸铁近年来在铸造性能和力学性能方面取得了长足的进步,通过热处理改变基体组织和石墨形态,可以进一步改善力学性能,因此在行业领域以石墨铸铁代替钢质锻件得到了越来越广泛的应用。由于铸态球墨铸铁的组织珠光体含量低,在力学性能上,尤其是强度上不能满足行车行走轮的设计要求,在行走轮制造上,需要经过热处理提升基体组织中珠光体的含量,增加球墨铸铁强度。当前,国内外行走轮的研究主要集中于常用中、小尺寸行走轮受力、结构强度等方面的失效原因分析和质量控制措施,对于高负载、大尺寸行走轮的力学性能控制研究尚存在欠缺,本文试图为相关领域的研究提供借鉴。

当前铸造类行车行走轮多采用正火热处理,正火冷却方式多采用风冷。由于行走轮厚度和直径的差别,使得产品在正火过程中的加热温度和冷却速度均存在区别,为行走轮的铸造与热处理生产带来困难。

本文中行走轮直径为680 mm,有效厚度40 mm,单重216.3 千克。要求热处理后抗拉强度≥700 MPa,延伸率≥3%,硬度满足235-285HBW。文章在常规正火工艺的基础上,从球墨铸铁的铸造工艺、化学成分、基体组织、正火加热温度以及在铸造和热处理控冷状态下的冷却速度等方面分析导致力学性能不足的原因,并根据分析结果调整铸造球化工艺、正火冷却介质,最终优化了ϕ 680mm行走轮的制造工艺及参数。

1 试验材料与检测方法

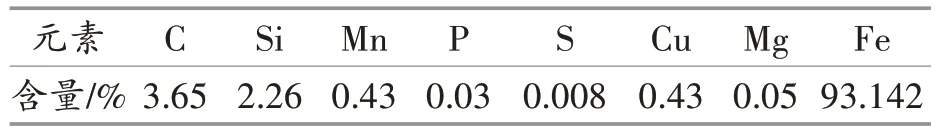

使用SPECTROLAB 直读光谱仪检测化学成分,行走轮材料化学成分见表1。通过XJG-05 型金相显微镜检测微观组织,并根据GB/T9441—2021《球墨铸铁金相检验》确定珠光体组织比重。采用HBRVU-187.5布洛维光学硬度计检测硬度。在行走轮的轮辐和轮缘位置各取三组试块,加工成5 倍径标准拉伸试棒,在SANS SHT-4605 型电液伺服万能材料试验机上进行拉伸试验,测试试棒力学性能。

表1 行走轮化学成分

2 工艺方案与检测结果

根据生产经验,初步拟定铸造和热处理工艺方案。行走轮采用中频电炉熔炼,潮模砂铸型生产。在热处理阶段,使用RT11-180-9 型台车加热,随炉升温至850℃保温3小时出炉,采用3台风扇单侧风冷约30分钟,再经540℃回火保温4小时出炉空冷。

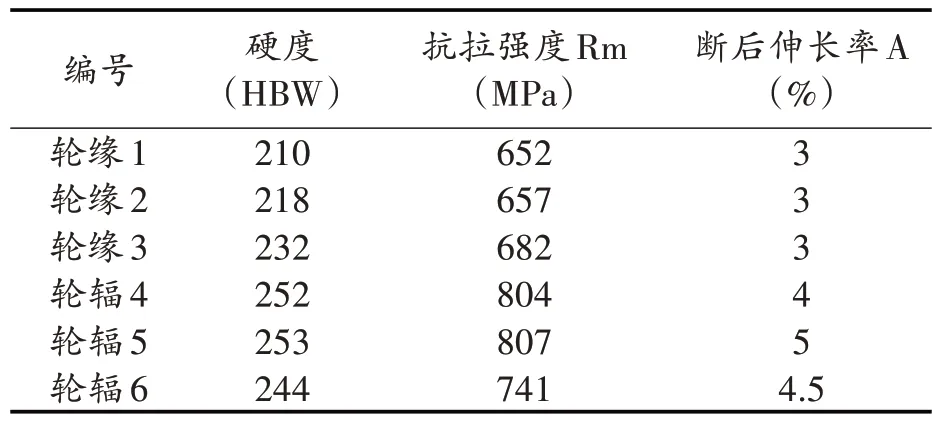

正火后,对6 个试样进行力学性能检测,行走轮力学性能参数见表2。

表2 行走轮力学性能

轮缘1、轮缘2、轮缘3 试样硬度、抗拉强度没有达到要求的参数范围;轮缘断后伸长率处于下限,裕度较小。力学性能测试结果不满足要求。

3 工艺方案优化

3.1 石墨化工艺调整

球墨铸铁的组织由石墨球和基体构成,石墨球化等级、大小以及基体的构成均可对力学性能产生影响,石墨化是影响球墨铸铁力学性能的重要因素。球墨铸铁中石墨球的形态对力学性能有很大的影响,提高组织中石墨球化效果,有利于获得较高的圆整度,球状石墨因各个方向受力均匀,对基体的割裂作用最小,可以获得较高的综合力学性能。C 和Si 是促进石墨化的元素,C 可促进Mg 的吸收,改善球化,提高石墨球的圆整度。Si能明显促进石墨化,增加铁素体,改善球墨铸铁的塑性和韧性。Cu 是石墨化或弱石墨化的元素,其能力约为Si 的1/5,Cu 在共晶转变时能促进石墨化,减少白口倾向。在不漂浮的前提下,尽可能提高碳当量,可提高球化率,增加石墨圆整度及石墨球数。通过碳当量计算公式CE=[C+0.3(Si+P)]%,代入行走轮化学成分计算得出CE 为4.34%,为过共晶成分,有利于石墨化。

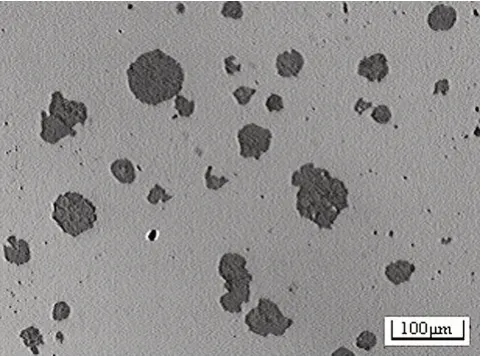

实际生产中曾出现过硬度合格,而球化率不合格导致的力学性能不达标情况。根据GB/T9441-2021《球墨铸铁金相检验》要求,行走轮球化等级应控制在2-3 级,才能获得满足要求的力学性能。原工艺方案铸造结果显示,行走轮石墨球化为3 级、大小5-6 级,见图1,铸造工艺符合要求,石墨球化效果良好,基本满足要求,但石墨的圆整度尚显不足,导致轮缘断后伸长率处于下限。

图1 行走轮球化照片

为改善石墨球的球化等级与大小,选择Fe-Si75 硅铁合金孕育剂,粒度0.8mm,孕育剂加入量比重由1.3%调整为1.8%,有效地降低铁液中碳化物的形成,增加石墨球形核率,促进石墨球充分生长,并采用铸造控冷,在共晶转变时增加冷却速度等方式提高石墨球的圆整度。调整后的铸件,经检测,轮缘表面为球化2级,石墨大小5级,石墨球圆整度明显提高,见图2。

图2 工艺调整后的行走轮球化照片

3.2 铸造控冷工艺分析

工件浇铸成型后的冷却方式直接影响工件的组织和性能,分为随型冷却、开箱埋砂冷却、开箱空冷、开箱风冷等。铸态要获得高强度的球墨铸铁工件,除材料合金化外,控制冷却也是必备条件之一。有研究表明,开箱时间影响曲轴铸件的基体组织中珠光体含量及铸件力学性能,铸态QT950-4的实现需要严格保证开箱时间。

因此,在浇铸阶段,除去工件表面浮砂后,提前开箱时间,砂型缓冷由4 小时减少到2.5 小时,然后开箱控制冷却(冬春季增加风冷或夏秋季增加喷雾冷却),提升了冷却速度,使珠光体在鼻点转变温度处获得较大冷却速度,获得均匀细小的珠光体,也可满足技术要求,力学性能指标见表3,可实现球墨铸铁行走轮铸态QT700-3 生产。但是硬度比热处理正火硬度偏低10-20HBW,抗拉强度和断后伸长率余量不足,批量生产过程中,性能稳定性不高,不适于生产该批次行走轮。

表3 铸态控冷后行走轮力学性能

3.3 正火工艺优化

球墨铸铁要求的高强度、高韧性主要受基体组织的影响。球墨铸铁在正火状态下,基体组织主要为珠光体和铁素体组织。在基体组织抗拉强度上,珠光体可高出铁素体50%以上。从工艺方案结果看,强度和硬度达不到要求,主要是珠光体在基体组织中的占比不足导致的,因此,需要改变热处理工艺,提升基体珠光体含量,达到设计性能要求。

3.3.1 Cu元素对正火加热温度的影响

球墨铸铁的正火工艺有两种,一种为高温完全奥氏体化正火,正火温度一般为900-940 ℃。高温加热下,C 充分溶入奥氏体组织形成完全奥氏体,正火冷却后,形成的含C量较高的珠光体组织,其可改善铸件的可加工性,提高强度、硬度、耐磨性,也可降低自由渗碳体含量。但是,高温奥氏体组织溶C 量较高,正火冷却后的珠光体组织含C 量也较高,使得球铁件塑性下降明显;另一种为中温部分奥氏体化正火,正火温度一般为800-860 ℃,其可获得较高的综合力学性能,特别是塑性和韧性。

球墨铸铁化学成分通常为含C量3.0%-4.0%,含Si量1.8%-3.2%,含Mn、P、S总量不超过3.0%和适量的Cu、Mg等球化元素。Cu对基体有强烈珠光体化的作用,是Mn 元素作用的3 倍,Cu 的熔点低且在熔化过程不烧损而被广泛应用,特别是在含Cu量小于1.5%的范围。其原理是在共析转变时,由于Cu 原子在奥氏体中的固溶度较高,使得C 原子的扩散析出变得不容易;同时Cu原子在基体、石墨之间的界面富集,富集层使得C 原子的扩散受阻,破坏牛眼状铁素体的生核基底,减少或完全抑制铁素体的形成,从而促进基体珠光体化,改善断面组织及性能的均匀性[1]。相关研究显示,在C含量3.65%±0.05%,Si 含量2.45%±0.1% 时,加入0.55%-0.65%Cu,可铸态获得稳定的QT600-7 桥壳。在C 含量3.6%-3.7%,Si 含量2.4%-2.6%时,加入0.9%-1.0%Cu,可铸态获得稳定的QT700-2曲轴。在C 含量3.5%-3.6%,Si 含量2.3%-2.4%时,加入0.8%-0.9%Cu、0.35%-0.4%Ni,可在铸态下获得稳定的QT800-5支架。在其它成分不变的情况下,Cu含量在0.4%-0.9%范围内,抗拉强度均在800 MPa 以上,伸长率在4.4% 以上,达到QT800-3标准[1-4]。

常规球墨铸铁在800-860 ℃的中温正火加热温度下,获得不完全奥氏体组织,在球墨铸铁中加入Cu,可以有效地扩大奥氏体相区,获得完全奥氏体。有研究表明含Cu 的球墨铸铁行走轮,在850 ℃中温正火时,达到完全正火的状态。同时,共析转变点左移,冷却转变形成较低含C量的珠光体,在具备高强度的同时,塑性、韧性得以提高。

球墨铸铁经过微合金化,在中温正火下,可以获得高强度、高塑性。一般含Cu 球墨铸铁件在850 ℃中温正火后,可以获得95%的珠光体,抗拉强度以及断后伸长率均满足要求,且有一定富余,硬度值范围为240-270HBW,满足技术要求。有研究表明,将正火加热温度增加至860 ℃上限时,同样获得95%的珠光体,抗拉强度和断后伸长率基本满足要求。但是,由于温度增加10 ℃,冷却后,珠光体含C 量增加,硬度值可达282HBW,工件硬度偏高,切削加工性能较差[5]。因此,Cu 含量为0.43%的铸铁行走轮,综合考虑正火热处理能耗成本、综合力学性能指标和技术要求,中温850℃的正火加热温度是合适的。

3.3.2 热处理控冷

实际生产中,正火的冷却介质选择,可改变冷却速度,对于减少铁素体的形成,增加珠光体组织比重有着重要的影响。

球墨铸铁工件的正火冷却方式有空冷、风冷、喷雾冷却三种。其中喷雾冷却是借助高压气体或依赖液体本身的压力通过喷嘴将水雾化为微液滴群喷射到工件表面,依靠射流冲击、强对流以及液滴相变带走大量热量,提高换热系数,冷却效果更佳,被冷却表面温度分布更趋一致,是一种极具发展潜力的高效高热流密度冷却方式。空冷、风冷、喷雾冷却的冷却速度依次增加,喷雾冷却换热系数明显高于风冷,因此通过控制喷雾量可有效控制冷却速度。冷却速度的增加,对于石墨形态没有明显影响,但对球墨铸铁的基体组织影响很大。试验结果强度、硬度不足,可能与冷却能力不足,导致基体组织中珠光体含量不足,铁素体含量较多有关。有研究表明,使用曲轴自动连续冷却生产线以及悬挂式旋转风雾冷却装置,较之风冷增加了冷却速度,实现了900MPa球铁曲轴的批量稳定生产[6]。

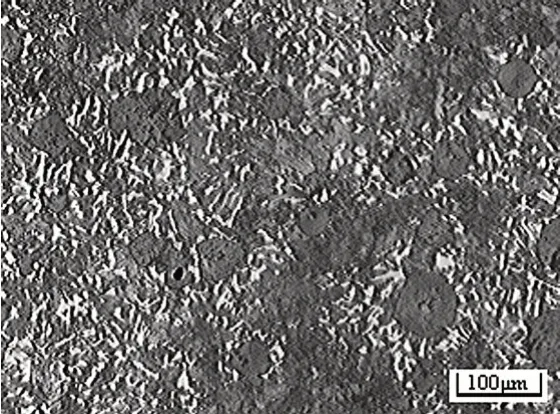

按原工艺方案正火冷却后,经检测金相组织为破碎状铁素体(20%)、珠光体及石墨,见图3,珠光体组织占比不足。通过将正火风冷调整为不同温度阶段控制冷却速度,实现热处理控冷。在正火加热后,球铁行走轮工件竖直立于炉膛板,采用链条串接工件吊挂放置于操作平台上,立即开启鼓风机,在采用鼓风风冷的基础上,增加喷雾冷却,适度提升冷却速度。在六台风扇上增加水雾喷嘴,每台风扇上增加三个喷嘴,左右各三台风扇,行走轮放中间,工件与工件相互错开,保证行走轮工件和操作平台的线接触,实现行走轮工件各位置的充分、均匀冷却。通过计时器控制水泵的工作时间,正火时风扇和喷雾同时开启,喷雾冷却时间分别控制在3 分钟、8 分钟、10 分钟和15 分钟,随后风冷15分钟,测得硬度值见表4。

图3 行走轮金相组织

表4 不同鼓风加喷雾冷却时间下的硬度值

鼓风风冷的基础上增加一定时间的喷雾冷却,可以有效的增加冷却速度,保证在此温度范围内的快速冷却,促进珠光体组织的转变。为保证良好的力学性能和切削加工性,行走轮要求的硬度的范围为:235-285HBW。结果表明:3 分钟鼓风加喷雾冷却后,硬度不达标;8 分钟鼓风加喷雾冷却后,硬度符合要求,正态分布标准差小,硬度值与均数邻近,批量生产时,满足高合格率的要求;10、15 分钟鼓风加喷雾冷却后,硬度超出技术指标要求,行走轮工件切削加工性能变差。

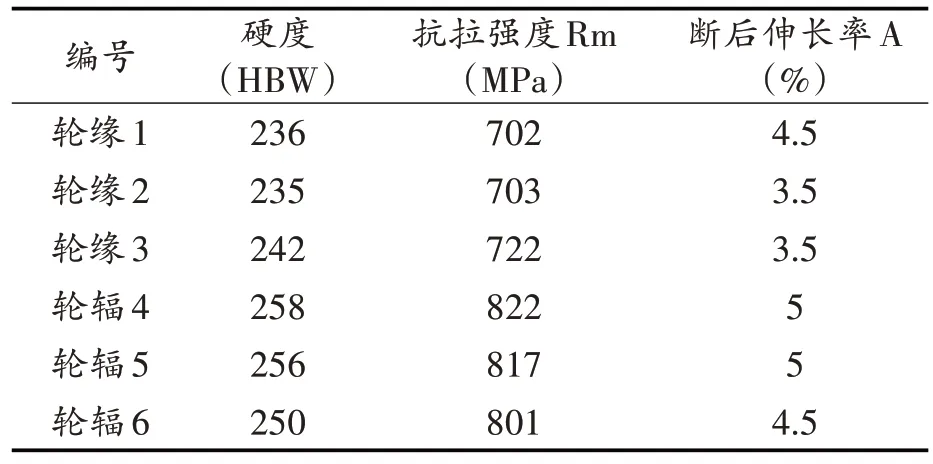

鼓风加喷雾冷却8 分钟后继续风冷15 分钟,基体组织基本均匀,珠光体组织占比明显增加,达到95%,见图4;硬度达到设计要求的中限范围,力学性能稳定在QT800-4,完全满足技术条件要求,且抗拉强度和断后伸长率值有一定余量,行走轮力学性能见表5。

图4 改进后金相照片

表5 改进后行走轮力学性能

4 结论

通过对行走轮石墨球化等级和圆整度、铸造控冷工艺以及正火工艺中的Cu 元素对正火加热温度、热处理控冷等影响因素的分析,确定石墨球的圆整度不足和冷却速度控制不当是导致力学性能不达标的主要因素。具体工艺优化的措施为:通过在铸造阶段增加孕育剂、覆盖剂,增加共晶转变时的冷却速度来提高石墨球的圆整度,降低石墨球对正火后基体组织的割裂作用,提升断后伸长率;采取850 ℃中温正火,在正火冷却阶段,采取控制喷雾时间达到控制冷却速度的目的,雾冷8分钟后继续风冷15分钟,基体组织基本均匀,珠光体占比达到95%,力学性能稳定在QT800-4,抗拉强度和断后伸长率余量充足,硬度处于设计要求范围,切削加工性能较好,可实现批量稳定生产QT700-3行走轮。

基于分析石墨球、基体组织对力学性能影响,为大尺寸球墨铸铁行走轮的生产,提供了可供借鉴的工艺优化方案。但在喷雾冷却的数值模拟与系统优化设计上,尚待进一步的研究。