超临界锅炉人孔门角部水冷壁开裂原因分析及处理建议

黄伟岗, 陈 鹏, 邢 军, 孙黎君, 王 淼, 李恒达, 马 浩, 沙远超

(1. 神华国能哈密花园电厂, 新疆哈密 839000;2. 北京华科同和科技有限公司,北京 100045;3. 东南大学 能源与环境学院,南京 210096)

某电厂660 MW超临界燃煤机组锅炉在实际投运后的检修过程中,发现人孔门附近水冷壁管背火侧表面产生横向裂纹,对锅炉的安全运行造成一定威胁。针对该问题进行分析研究,找出水冷壁横向裂纹产生的原因和机理,对此类问题的解决具有一定参考意义。

1 锅炉概况

该电厂为煤电一体化燃煤电厂,建设规模为4台660 MW超临界空冷燃煤机组,同步建设烟气脱硫、脱硝设施。所配锅炉为SG-2236/25.4-M6007型超临界参数变压直流炉,采用单炉膛塔式布置、一次再热、四角切圆燃烧、平衡通风、紧身封闭、固态排渣、全钢构架、全悬吊结构。炉膛由膜式水冷壁组成,采用螺旋段加垂直段水冷壁的布置方式,其中垂直段水冷壁又分为下部垂直段和上部垂直段,其区别在于管子的规格和节距不同。

2 水冷壁失效情况

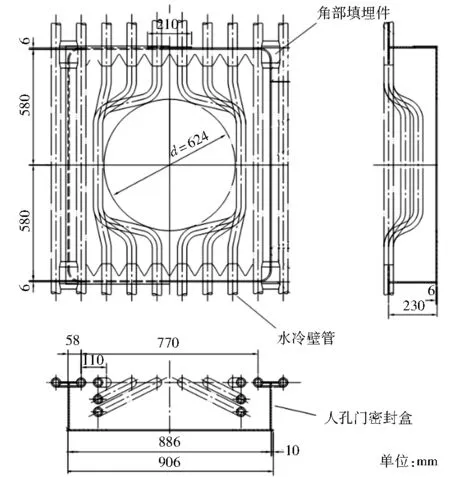

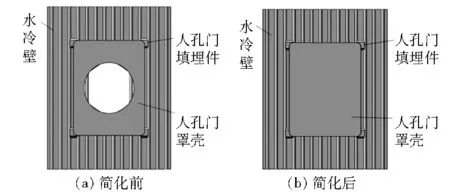

失效部位大多出现在上部垂直段水冷壁,该段位置人孔门密封盒设计图见图1。人孔门结构包括密封盒和盖板,密封盒又称罩壳,由多块钢板封闭组成,罩壳内部采用耐火浇注料填充,在密封盒四角位置增设填埋件。水冷壁让位管沿炉墙垂直方向朝背火侧弯折,垂直方向布置的让位管增加了人孔门罩壳的厚度。

图1 上部垂直段水冷壁人孔门结构图

人孔门罩壳在四个角部位置有相应的填埋件(见图2),其结构为一个弧形的弯曲钢板。水冷壁先与填埋件直接焊接,再与人孔门罩壳焊接,形成一个密闭的腔体。

图2 人孔门罩壳四角处填埋件结构图

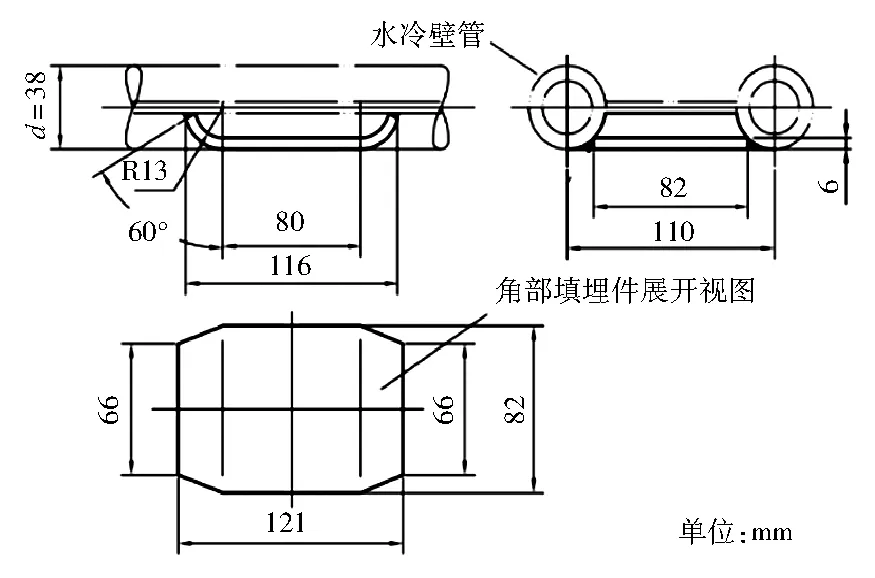

经统计,人孔门区域水冷壁裂纹集中出现在标高80~90 m处,该区域属于上部垂直段水冷壁。曾有多个位置出现过裂纹失效现象,其中人孔门角部填埋件与水冷壁换热管焊接处失效现象最多。在机组停机检修时对人孔门附近水冷壁进行着色检查统计,结果见表1。

表1 着色检查结果统计

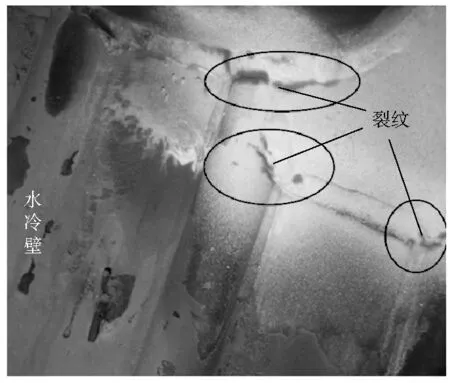

现场发现的典型裂纹失效位置见图3。人孔门右下角的填埋件与水冷壁换热管焊接位置处出现裂纹,裂纹形式为背火侧横向裂纹。

图3 人孔门填埋件与水冷壁换热管处裂纹

3 原因分析

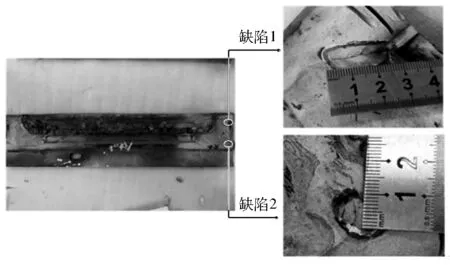

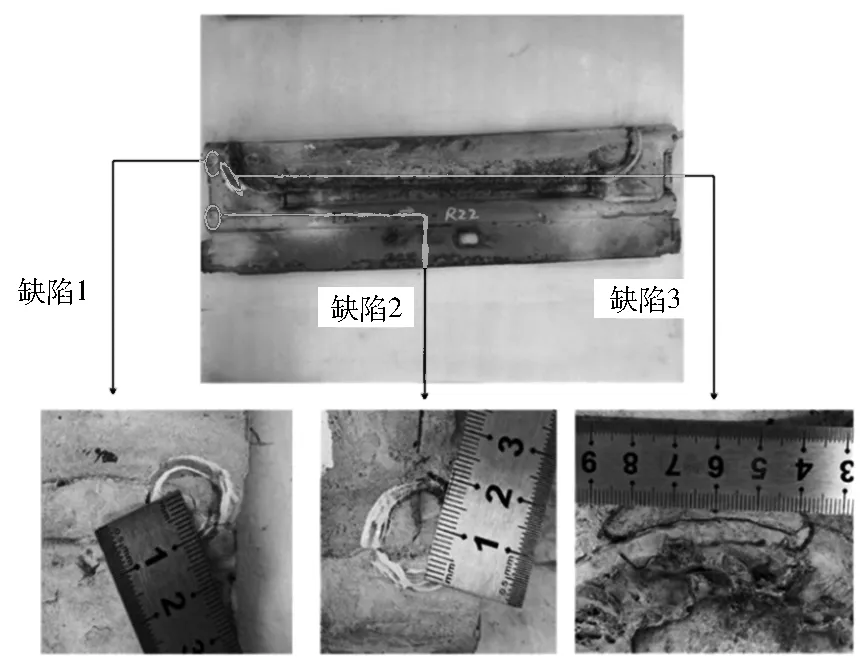

对人孔门罩壳与水冷壁管焊接处进行现场取样分析,所用仪器包括便携式直读光谱仪、显微镜、数显式布氏硬度计、磁力探伤仪等。2块试样都取自4号锅炉标高85 m右侧墙上部垂直段水冷壁人孔门罩壳位置,人孔门罩壳与水冷壁换热管连接角焊缝位于水冷壁炉墙背火侧。分别对2块试样罩壳角部填埋件与水冷壁管连接角焊缝进行了磁粉检测,结果见图4、图5。

图4 1号试样裂纹缺陷形貌

图5 2号试样裂纹缺陷形貌

由图4可以看出:1号试样存在2处裂纹缺陷,最长约为25 mm,最短约为10 mm。由图5可以看出:2号试样存在3处裂纹缺陷,最长约为50 mm,最短约为5 mm。裂纹位置均位于人孔门密封盒填埋件角焊缝熔合线位置,部分裂纹向水冷壁管延伸。

使用NITION XL2800型手持元素分析仪对泄漏部位水冷壁管进行材质复查,实测水冷壁管材质为12Cr1MoVG,与设计相符合。使用Equotip3型便携式金属硬度检测仪对裂纹失效部位附近换热管进行硬度检查,结果均在标准范围内。通过金相组织试验可知,水冷壁换热管、人孔门罩壳填埋件角焊缝和熔合线区域的金相组织均未见明显异常。因此,可初步断定该裂纹缺陷的产生与制造缺陷、工艺方法及材料老化无关。

可能导致水冷壁换热管裂纹的原因有:

(1)人孔门结构设计存在缺陷,整体结构有待优化,包括人孔门罩壳、角部填埋件等。人孔门罩壳上下两条边与水冷壁换热管直接焊接,焊缝位置容易产生较大应力。人孔门罩壳角部填埋件的设计不合理,从结构上来看,该位置由于结构比较复杂并且罩壳与填埋件角焊缝焊趾角度较小,形成了应力集中部位。

(2)该厂锅炉启停频繁,且属于调峰机组,负荷变化频繁,升降负荷速率较快。随着锅炉运行炉墙晃动较大,罩壳与水冷壁管通过角焊缝连接,在非运行状态下,水冷壁管和罩壳之间无约束;在运行状态下,水冷壁管和罩壳由于温度不同造成热膨胀量不同,使两者连接部位角焊缝处产生了较大的轴向应力,同时罩壳又会抑制其覆盖区域水冷壁管的热膨胀,使角焊缝承受二次轴向应力,当锅炉启停或负荷波动时,轴向应力随热膨胀量差的变化而变化,形成轴向疲劳载荷,造成疲劳开裂[1-7]。

4 原结构数值模拟分析

为了更加精确地进行分析,达到验证边界条件和计算结果的目的,先对无人孔门结构的水冷壁进行数值模拟。热应力数值模拟计算的方法通常分为两种:一种是直接耦合法,另一种是间耦合法[2],分别简称为直接法和间接法。笔者采用间接法进行模拟计算。

4.1 计算模型的简化与网格划分

分析对象选择上部垂直段水冷壁某一高度的人孔门结构,包括水冷壁鳍片、水冷壁换热管、人孔门罩壳等,与现场出现裂纹失效位置的人孔门属于同一高度范围和结构类型。人孔门及附近水冷壁结构较为复杂,重点分析人孔门罩壳角部填埋件和水冷壁连接处的热应力,需要对几何模型进行以下简化处理:

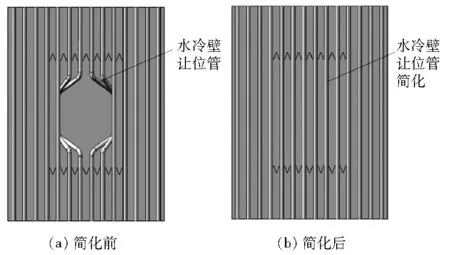

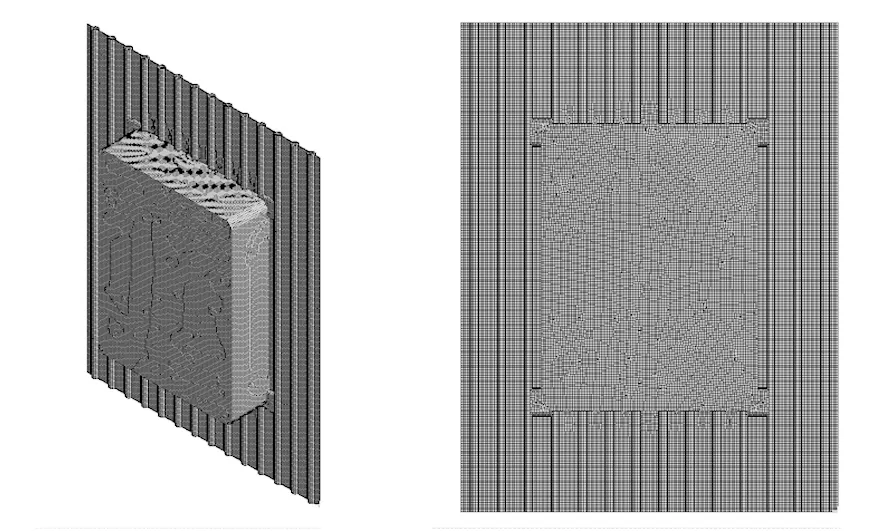

(1) 水冷壁的简化处理。人孔门位置的水冷壁相较于其他位置具有特殊性,主要体现在水冷壁换热管的让位管结构。让位管结构比较复杂,所在位置属于人孔门罩壳的内部空间,对罩壳与水冷壁接触位置无影响,因此在这部分的优化中考虑将复杂的让位管结构简化成与其他水冷壁管相同的竖直结构,这样能够避免在网格划分时出现难以构建的复杂结构,简化前后的几何模型对比见图6。

图6 让位管简化前后模型对比图

(2) 人孔门罩壳的简化处理。人孔门罩壳外表面钢板在设计时为预留人孔门盖板的空间,在钢板上设有一个圆形孔,目的是为了与圆柱形的人孔门盖板相焊接。考虑到人孔门结构本身是密封状态,因此人孔门罩壳外表面钢板简化方式是将该部分补充完整,使整个人孔门罩壳成为一个封闭的整体,简化前后的几何模型对比见图7。

图7 人孔门罩壳简化前后模型对比图

网格划分是有限元方法解决问题非常重要的一步,需要兼顾计算精度和计算效率。该模型形状比较规则,三维模型在经过一定的分割处理后,采用多域网格划分方法,生成的网格见图8。最终总网格节点数为783 515,总网格单元数为295 520。

图8 人孔门结构网格划分示意图

4.2 边界条件设置

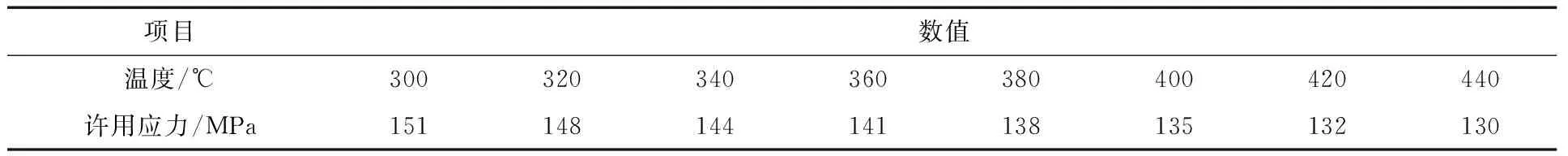

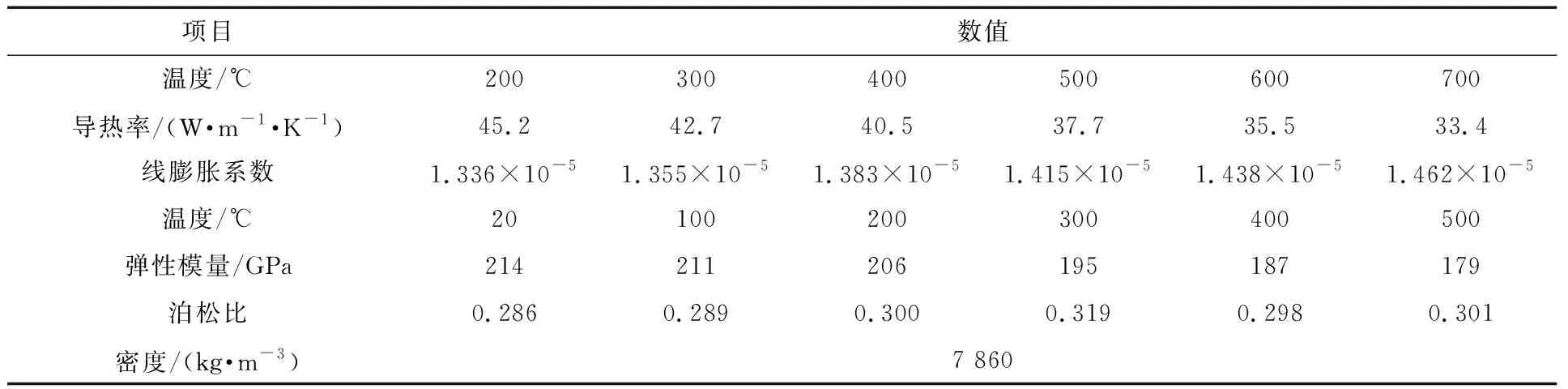

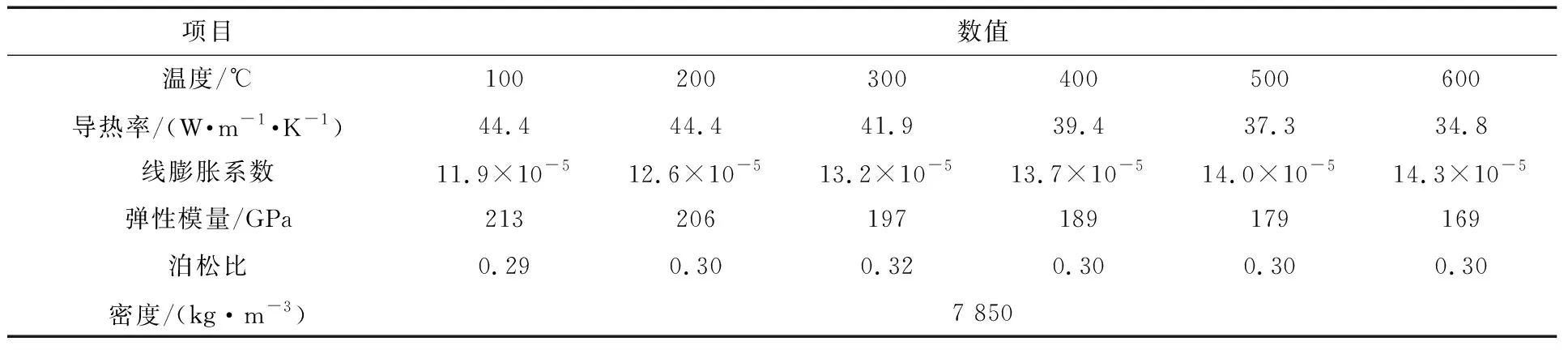

根据电厂提供的锅炉设计书可知,水冷壁管材料为12Cr1MoV钢,水冷壁鳍片、人孔门罩壳材料为15CrMo钢,其具体属性见表2~表4。

表2 12Cr1MoV力学性能

表3 12Cr1MoV热物理性质

表4 15CrMo热物理性质

人孔门结构模型涉及到的边界条件由水冷壁和人孔门罩壳两部分边界条件组成,通过现场参数及计算得出水冷壁边界条件如下。

(1) 管内对流边界条件:水冷壁换热管内壁壁温Tw=403 ℃,传热系数K=27 789 W/(m2·K)。

(2) 热流密度边界条件:水冷壁向火侧热流密度q1=35 kW/m2。

(3) 约束边界条件:人孔门附近水冷壁虽然与完整的水冷壁结构有所不同,但是依然可以采用“十字形”约束方法,限制水冷壁中心线和水冷壁上下端面的位移。

(4) 载荷边界条件:水冷壁换热管内压力p=25 MPa,水冷壁下端面承重。

人孔门罩壳与水冷壁焊接,属于水冷壁上的附件,在热边界条件设置中,罩壳自身未受到来自炉膛内的热辐射,热流传递依靠水冷壁的热传导,人孔门罩壳内表面由于采用耐火浇注料填充,可以认为其内表面与水冷壁背火侧一样都是绝热条件,人孔门罩壳外表面和外界自然对流传热,考虑到人孔门罩壳外部有保温结构,取自然对流传热系数为5 W/(m2·K),换热环境温度取60 ℃,罩壳自身并无位移约束,载荷考虑自重即可。

4.3 计算结果及分析

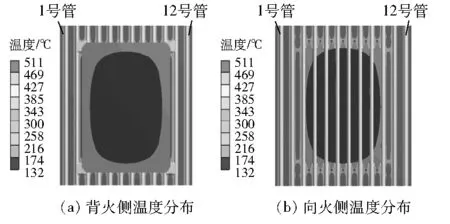

人孔门结构模型的温度分布结果见图9。人孔门罩壳与环境进行对流传热,因此其温度由炉膛向火侧至炉膛背火侧方向逐渐降低,最大温度为511 ℃,最小温度为132 ℃,最小温度位于人孔门罩壳外表面钢板处。

图9 人孔门模型温度分布

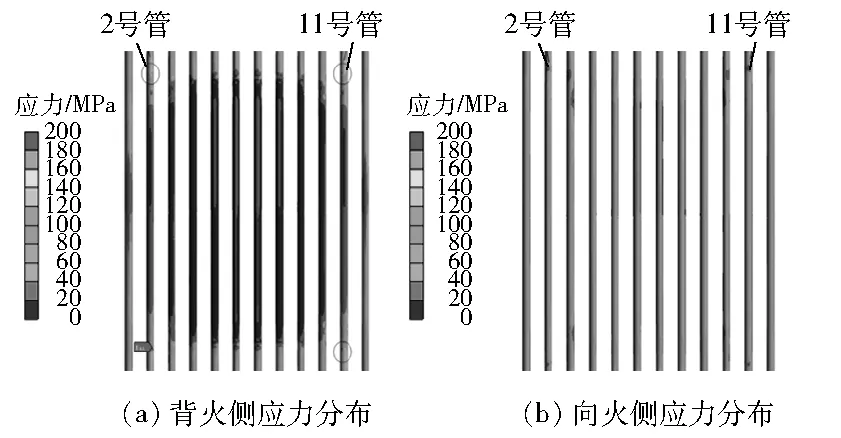

本次模拟的重点在于探究水冷壁换热管上的应力分布,因此单独提取出模型中的换热管应力计算结果,见图10。应力计算结果为Mises等效应力,其常用于评估管材的破坏程度,水冷壁管所受最大应力为193.99 MPa,超过许用应力(135 MPa),应力最大位置位于2号管底部人孔门罩壳填埋件与水冷壁换热管2号管焊接位置处;与此同时,在2号管和11号管的顶部和底部位置都有应力较大的区域存在。这些位置都是水冷壁换热管与人孔门罩壳填埋件相焊接的位置,与水冷壁换热管横向裂纹位置相同。

图10 水冷壁换热管应力分布

通过模拟结果可以验证换热管横向裂纹产生的原因为人孔门结构设计存在缺陷,尤其是在人孔门罩壳角部的填埋件位置处。该位置由于结构较复杂,并且罩壳与填埋件角焊缝焊趾角度较小,形成了应力集中部位,因此水冷壁换热管容易在该位置处产生横向裂纹。

5 优化方案

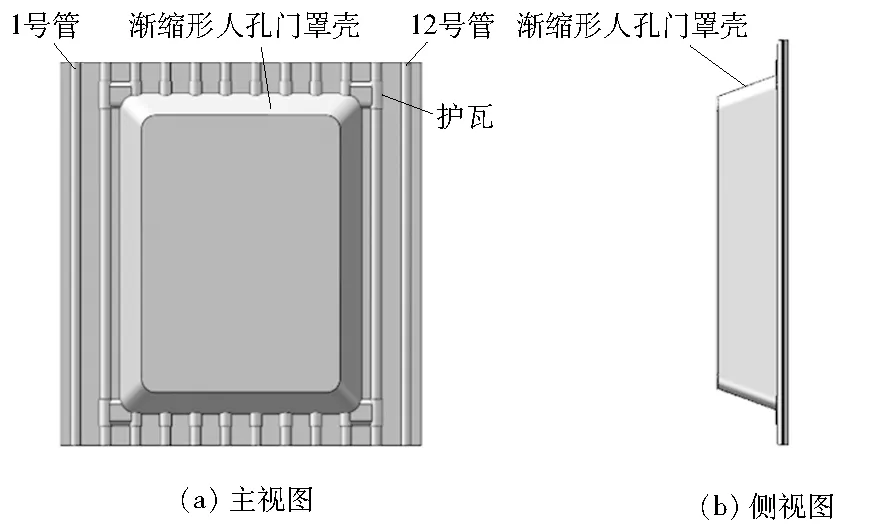

由原模型结构的模拟计算结果可知,人孔门罩壳及其角部填埋件与水冷壁换热管相焊接的位置是应力集中区域,因此针对应力集中的换热管进行优化。在焊接位置处增设与换热管形状相似的护瓦结构,护瓦与水冷壁鳍片相焊接,从而避免人孔门罩壳与水冷壁换热管直接焊接所带来的应力集中问题。针对人孔门罩壳结构进行优化改进,经过多个优化方案的试算后,最终选定的优化模型见图11。由图11可以看出:人孔门罩壳从水冷壁位置开始,沿着炉内向炉外的方向呈渐缩状。该设计的目的是让人孔门罩壳变形与水冷壁变形方向一致,从而分散水冷壁换热管所受应力。

图11 优化模型结构示意图

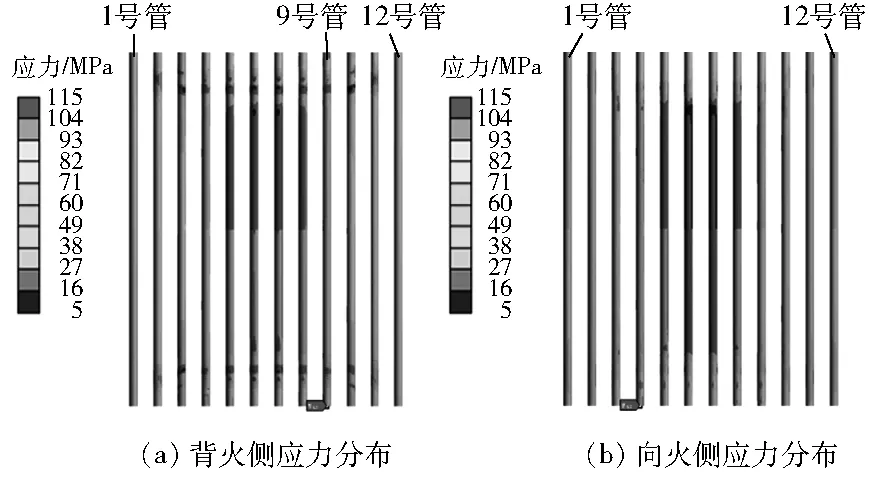

对优化模型进行数值模拟计算,其热边界条件、约束边界条件和载荷边界条件与原模型相同,因此温度分布计算结果并无太大差别。优化模型水冷壁换热管应力计算结果见图12。由图12可以看出:最大应力为114.58 MPa,应力最大位置位于9号管底部换热管内壁所在位置;与原结构相比,应力下降44.3%,并且最大应力小于许用应力(135 MPa),属于安全范围。因此,可以认为优化结构能够有效改善应力集中问题,降低危险区域的应力。

图12 优化模型水冷壁换热管应力分布

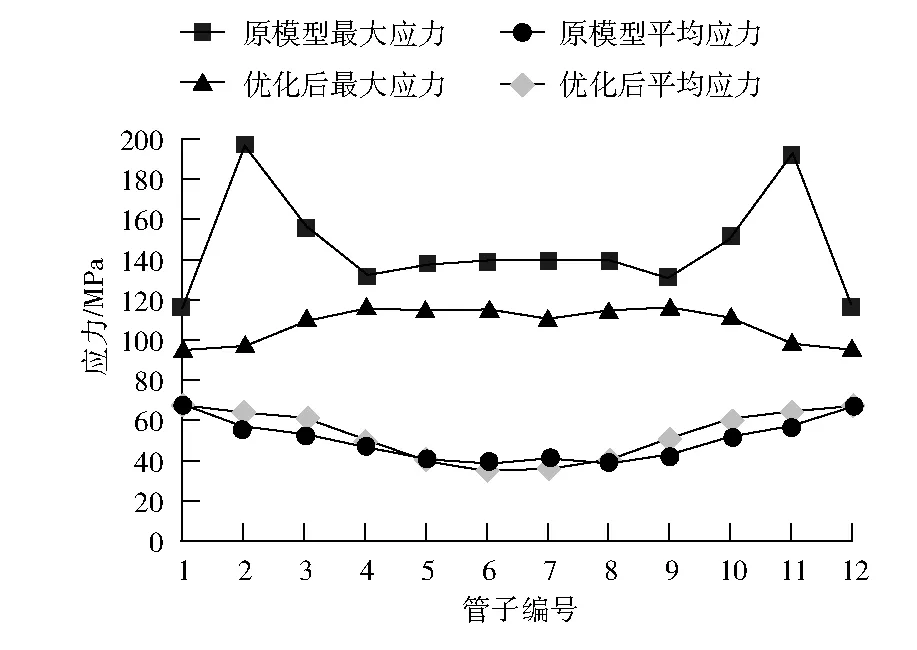

统计原结构与优化模型1~12号管上的最大应力与平均应力,结果见图13。由图13可以看出:虽然平均应力分布变化不大,但是优化后每根水冷壁管上的最大应力都比原结构有所降低,并且应力分布更加均匀,解决了原结构在2号管与11号管附近的应力集中问题,优化效果较好。

图13 优化前后水冷壁换热管应力分布

综上所述,通过增设护瓦和改变人孔门罩壳结构,能够有效地降低人孔门罩壳角部填埋件位置处水冷壁换热管所受的应力,优化结构能使水冷壁管受力更加均匀,而不是集中在四个角部位置,从而降低了裂纹失效的可能性。

6 结语

通过对失效部位进行宏观检查及金相分析,初步总结出裂纹失效的原因。据传热学和弹性力学基本方程理论,对水冷壁、人孔门原模型结构建立了三维模型,模拟得到了模型的温度场、变形量及应力等,分析计算结果验证了边界条件和裂纹失效原因的合理性,最后提出改进人孔门罩壳附近结构的优化方案,以降低失效部位应力。

人孔门罩壳角部填埋件与水冷壁换热管相焊接的位置等效应力最大,材料失效时产生横向裂纹;锅炉变负荷运行时热应力高处容易产生疲劳热应力,也容易导致横向裂纹的产生。通过增设护瓦、改进人孔门罩壳结构可以有效降低失效部位应力,降低裂纹失效发生的可能性。