高温高压蒸汽管道疏水罐内壁裂纹产生分析

谢阿萌, 胡智方, 成 磊, 徐治国

(1. 湖南省湘电锅炉压力容器检验中心有限公司, 长沙 410004;2. 上海交通大学 机械与动力工程学院, 上海 200240)

目前,火力发电仍是我国主要的发电方式,在国民经济的快速发展中不可或缺。建设超临界和超超临界火电机组可以有效提高火电机组的热效率,并有效降低火电厂的CO2排放量。但是,由于机组中的蒸汽管道需要长期在高温高压环境下服役,可能导致蒸汽管道发生疲劳失效。因此,只有保证火电机组的蒸汽管道处于正常运行状态,才能保障整个火电厂的安全运行[1]。

在P91钢的基础上,使用Mo元素取代部分W元素能够使得P91钢蠕变强度提高约30%,从而产生了P92、P122和E911这3种新型耐热钢[2]。在使用这3种钢的基础上,可以将机组的蒸汽参数提高到34 MPa/620 ℃。目前,P92钢己经应用到蒸汽温度为623~630 ℃的发电机组中。P92钢在长时高温服役过程中,其微观组织和强化沉淀相会发生变化。在长时间的高温和应力的共同作用下,大量的马氏体板条会出现变形、分解和回复,位错密度减少,原始的强化沉淀相出现聚集、粗化现象[3]。与此同时,析出M23C6相、MX相、Laves相和Z相等一系列新相。M23C6相在P92钢中主要沿原奥氏体晶界和马氏体板条晶界处析出。在晶界处,立方结构(Fe, Cr, Mo)23C6能保持晶界的稳定性,同时有效阻碍亚晶界在蠕变过程中的移动[3]。MX相的尺寸相对细小,在长期服役过程中MX相的粗化速率相对缓慢,其是保持P92钢性能稳定的主要析出相[4]。Z相一般在光学显微镜下呈现棒状和长方形颗粒状,其主要成分为Cr(V, Nb)N[5]。由于W原子在M23C6相周围富集有利于降低M23C6相和马氏体之间的错配度,Laves相一般依附于原本奥氏体晶界所在位置的M23C6相处形成晶核[6]。

选取国内某电厂高温高压蒸汽管道热负荷变化最大处的疏水罐作为研究对象。首先,建立了其温度场的数学模型和有限元模型,同时划分网格,根据高温高压蒸汽管道疏水罐在机组启动时的运行参数,确定其边界条件,计算疏水罐中水发生相变时刻的温度场分布及表面对流传热系数;其次,模拟高温高压蒸汽管道疏水罐在温度和压力两种载荷共同作用下的热应力场,得到不同时刻的热应力分布云图,找到最大热应力对应的位置,并且与实验结果进行对照;最后,观察长期服役后的疏水罐在温度-应力交互作用下产生裂纹以后的金相组织,分析疏水罐内壁裂纹产生的原因,并且提出改进措施。

1 模型建立

1.1 传热基本原理

所研究的物理过程涉及的主要传热方式为疏水罐内壁和外壁之间的热传导,以及高温高压蒸汽与疏水罐内壁之间的热对流,忽略气体的热辐射。

疏水罐内壁和外壁之间的热传导基于傅里叶定律,即

(1)

式中:Φ为热传导传热量;λ为导热系数;A为接触面积;T为温度;x为坐标。

高温高压蒸汽与疏水罐内壁之间的热对流是指蒸汽流经疏水罐内壁与其存在温差而导致的热量传递现象。该过程的基本传热公式为:

q=hAΔT

(2)

式中:q为热对流传热量;h为蒸汽与疏水罐内壁间的对流传热系数,取决于蒸汽的流动速度、压力等参数;ΔT为温差。

为了进行有限元计算,需要建立导热微分方程并对其进行积分[7],得到:

(3)

1.2 流动基本原理

为了求出对流传热系数,需要确定管内高温高压蒸汽的流场。流场的控制方程为:

(4)

(5)

(6)

(7)

(8)

式中:u、v、w分别为x、y、z方向上流体的流动速度;p为压力;g为重力加速度;κ为导热系数;μ为黏度;cp为流体的比定压热容;θ为过余温度。

1.3 热应力求解

物体温度上升将导致自身膨胀,进而产生线应变。物体不受任何约束的各个点的热变形不会引起热应力[8];反之,若物体受到约束,比如物体温度场不均匀或者物体表面与其他物体接触,则热变形受到限制,此时便产生了应力[9-11]。物体温度发生变化,由热变形被限制引起的应力就是热应力[12-13]。

热应力分析的应力-应变关系与一般应力分析相比,稍有区别[10,14]。如果考虑到热应力,线应变将具有以下形式:

ε=αΔT

(9)

式中:ε为线应变;ΔT为物体内任意点的温度改变值;α为材料的线膨胀系数。

1.4 三维模型建立

根据实际疏水罐,利用软件建模,模型的三维视图和剖视图见图1。

图1 模型的三维视图和剖视图

1.5 边界条件

对于所建模型,一般采用第一类边界条件和第三类边界条件,具体为:

T=T0

(10)

(11)

式中:T0为环境温度。

2 结果与分析

2.1 温度场计算

在整个蒸汽管道的工作流程中,传热量最大的过程是刚启动时高温蒸汽和液态水的传热过程,此时疏水罐内壁受到的热应力也最大。假设疏水罐内初始有一定量的100 ℃液态水,来自再热蒸汽管道的高温蒸汽此时与水进行传热,因此计算整个系统内的压力场和温度场。

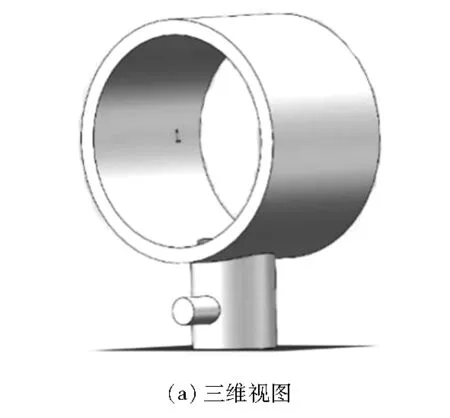

系统内压力场见图2。从图2可以看出:疏水罐中出现涡流,因此产生负压;但是在整体上,压力的变化很小,与高温蒸汽压力相比,相差至少6个数量级,故可以忽略压力的变化。

图2 系统内压力场

系统内温度场见图3。从图3可以看出:主管道的上半部分温度为350~400 ℃,靠近疏水罐的主管道温度为250~300 ℃,而水面以下的罐体和疏水管温度均为100 ℃左右。600 ℃的高温蒸汽在进入疏水罐后温度会下降到450 ℃左右,同时与水面和疏水罐本体发生对流传热。

图3 系统内温度场

为了计算热应力,对高温蒸汽管道内壁和疏水罐内壁的对流传热系数进行计算,可以求出主管道内壁的对流传热系数为8.15 W/(m2·K),疏水罐内壁的对流传热系数为4.22 W/(m2·K),热量由蒸汽向管壁传递,该传热系数可用于后续热应力的计算。

2.2 热应力计算

要计算给定P92钢样品热应力,需要测量样品的物性参数,如密度、热膨胀率、导热系数等。采用DIL 402 Expedis型热膨胀仪测量热膨胀率,采用LFA 467型激光导热仪测量导热系数,将测量结果用于后续计算。

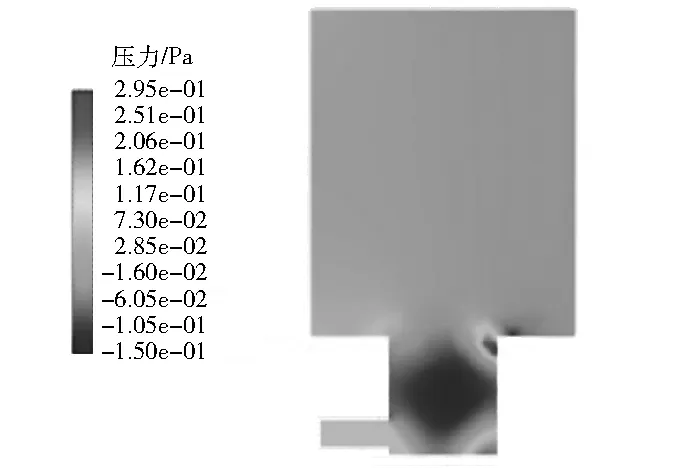

管道内蒸汽压力分别为0.1 MPa(大气压力)、3.0 MPa、4.5 MPa、5.0 MPa时的系统线应变结果见图4。从图4可以看出:系统中最大线应变位于主管道上侧,而疏水罐本体的线应变很小;蒸汽压力对主管道和疏水罐整个系统线应变的影响很小,可以忽略不计。

图4 不同内部压力下的系统线应变

内部压力分别为0.1 MPa、3.0 MPa、4.5 MPa、5.0 MPa时的系统热应力见图5。从图5可以看出:最大热应力位于主管道和疏水罐的连接处,约为3.05×1010Pa,疏水管处热应力最小;蒸汽压力对疏水罐本体热应力的影响也很小,热应力主要受疏水罐本体温度场的影响。

图5 不同内部压力下的系统热应力

2.3 裂纹的产生

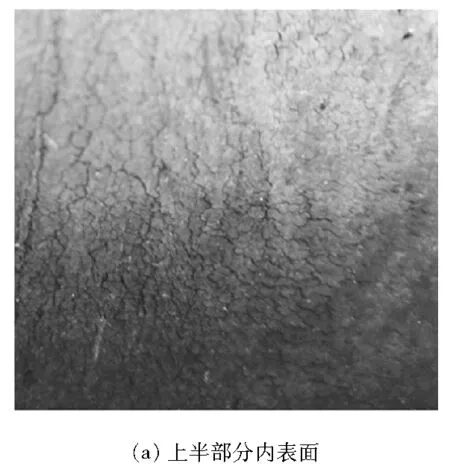

在实际生产中,管道外的绝热材料并不能达到理想的绝热状态,实际上热量还是会通过保温层散失。当蒸汽管道停止运行时,高温蒸汽温度下降并在疏水罐中凝结为水,而当蒸汽管道开始运行时,疏水罐中的水会蒸发,长时间运行下的冷热交替产生热应力,进而导致裂纹的产生。实际疏水罐本体的内表面情况见图6,裂纹主要分布在疏水罐本体的上半部分内表面。

图6 实际疏水罐本体的内表面情况

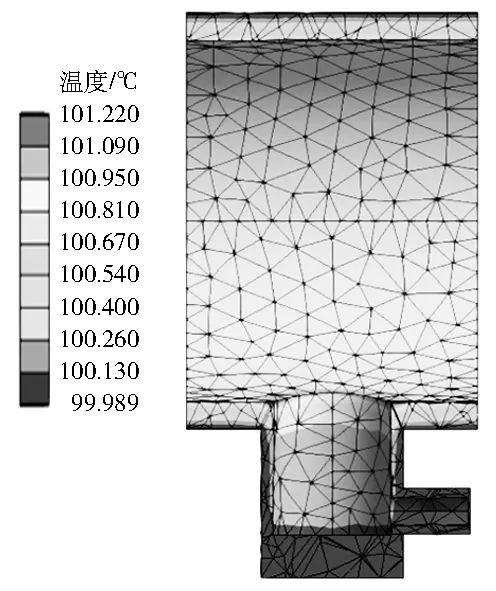

对于有绝热材料包裹的疏水罐,在运行达到稳定时,外壁会处于一个恒定的温度,此时应在模拟中加上外壁温度的条件。因此,假设外壁面温度为100 ℃,计算壁面温度场,其结果见图7。

图7 考虑外壁面温度的温度场模拟

从图7可以看出:疏水罐本体上部的温度梯度变化更加明显,冷热交替的温差更大,当疏水罐本体在被加热或者冷却时,不同位置的温度梯度不同,导致不同位置的热应力也不同,因此不同位置的体积变化也不相同,会产生微小裂纹。裂纹随着运行时间的增长而逐渐扩展,最终导致罐体无法正常服役。

2.4 裂纹处金相组织观察

实验仪器选择光学显微镜LEICA DM 4000,实验样品选取裂纹最多的疏水罐本体上部样品,观察其产生裂纹后的金相组织。制备采用线切割加磨床打磨制备样品,样品经过砂纸研磨、抛光机抛光、三氯化铁盐酸溶液浸蚀后进行光学显微镜观察。

利用光学显微镜对长期在高温高压环境服役的样品进行显微组织观察(放大50倍),以分析P92钢制成的疏水罐产生裂纹的原因。图8为裂纹处金相组织形貌。

图8 金相组织

从图8可以看出:经过长时间高温运行的疏水罐不同位置的金相组织都是典型回火马氏体组织,M23C6弥散相在晶界、亚晶界析出,内部的板条马氏体边界也存在弥散的M23C6析出相;样品晶体边界析出了细小发亮的Laves相,其核心的析出区位于M23C6型碳化物在晶界和亚晶界上的析出相附近。M23C6型碳化物和Laves相的聚集粗化和基体组织中固溶元素的迁移扩散导致疏水罐本体高温性能退化[1]。

在供货态P92钢的基体组织上分布着大量的会阻碍滑动位错的细小碳化物,这种碳化物之间的位错强化可以提高材料的强度。但是,经过长期高温高压环境的作用后,碳化物颗粒会从外界环境获得更多动能,离开颗粒原本位置,导致位错强化作用变弱,进而导致材料的抗蠕变能力降低。金相组织的转变是材料的硬度发生变化的根本原因,随着材料服役时间变长,晶粒里面的碳化物将会聚集并不断长大,材料晶界处有二次碳化物析出并长大,此时晶界中碳化物附近的基体组织将会出现贫碳贫铬的现象,这导致基体组织的硬度逐渐下降。与此同时,材料中的弥散强化作用变强,直接导致新的合金碳化物颗粒析出,新的合金碳化物会降低原本基体中碳化物的粗化程度,减缓硬度下降。在此之后,弥散强化将一直作用在基体组织上,合金碳化物继续析出并长大,W、Mo等强化基体的固溶元素开始脱离基体,形成Laves相等新相,并且新相随着服役时间的增加不断长大,导致固溶元素的二次硬化作用减弱,进而造成材料的硬度持续下降。由于疏水罐材料P92钢抗蠕变能力的降低、材料硬度的下降和断裂韧性的下降,疏水罐产生裂纹。

3 改进措施

针对长时过热和短时过热的综合作用导致高温高压管道疏水罐产生裂纹的情况,为确保锅炉运行安全,建议采取以下改善措施[15]:

(1) 定期按照DL/T 438—2016 《火力发电厂金属技术监督规程》检查各个疏水罐,并且检查疏水罐内部是否存在异常。

(2) 高温蒸汽运行中严格按照操作规程进行蒸汽调整,减缓管路的启停过程,减小热应力的变化,将疏水罐的壁温控制在合理范围内。

(3) 加强对疏水罐本体质量的监督,定期检测疏水罐本体的金相组织、力学性能,并且进行超声波壁厚检测,若疏水罐本体产生异常,则需要及时对其进行更换。

4 结语

针对某电厂高温高压蒸汽管道中的疏水罐,基于采用基本流动传热模型,模拟高温高压工作条件下疏水罐内的温度场分布,计算不同压力下疏水罐内的热应力分布,并观察产生裂纹疏水罐的P92钢金相组织,得到的主要结论为:

(1) 主管道内壁和疏水罐内壁的对流传热系数分别为8.15 W/(m2·K)、4.22 W/(m2·K),系统内的压力变化可以忽略不计,主管道上半部分的温度为350~400 ℃,临近疏水罐的主管道温度为250~300 ℃,而水面以下疏水罐本体和疏水管温度均为100 ℃左右。600 ℃的高温蒸汽进入疏水罐后,其温度会下降到450 ℃左右,同时与水面和疏水罐本体发生对流传热。

(2) 系统的最大线应变位于主管道上侧,而疏水罐本体的线应变很小。蒸汽压力对主管道和疏水罐整个系统线应变的影响很小,可以忽略不计。最大热应力位于在主管道和疏水罐的连接处,其值约为3.05×1010Pa,疏水管处热应力最小。

(3) 比较不同蒸汽压力下的计算结果可以发现,蒸汽压力对疏水罐本体热应力的影响也很小,并且受疏水罐本体温度场的影响。疏水罐内部的温度梯度不同,不同位置的热应力也不同,进而导致不同位置的体积变化不同,产生微小裂纹。裂纹随着运行时间的增长而逐渐扩展,最终导致罐体无法正常服役。

(4) M23C6型碳化物、Laves相的聚集粗化和基体组织中固溶元素的迁移扩散,造成二次硬化作用减弱和材料硬度的持续下降,这是P92钢疏水罐长期服役后性能劣化的主要原因。