基于AMESim的首绳更换装置液压系统设计与研究

申心雨,寇子明,杨俊,任志国

(1.太原理工大学机械与运载工程学院,山西太原 030024;2.山西省矿山流体控制工程实验室,山西太原 030024;3.矿山流体控制国家地方联合工程实验室,山西太原 030024;4.太原市轨道交通发展有限公司,山西太原 030003)

0 前言

提升钢丝绳(首绳)是矿井提升系统的主要承载部件,也是矿井提升系统安全高效生产的重要保障[1]。然而由于矿井环境恶劣,首绳在工作过程可能会出现锈蚀、磨损等损坏。根据《煤矿安全规程》第413条规定[2]:摩擦式提升机首绳使用期限不应超过两年。但更换摩擦式提升机首绳一直是一项大劳动强度、高难度系数且危险的工作[3]。且现有换绳方法[4-7]多采用人工作业,劳动强度大,作业过程不连续,作业时间过长。

本文作者通过对现有换绳方法的研究,根据矿井生产实际的要求,设计了一套多绳摩擦式提升机履带牵引式首绳连续更换装置,解决了现有首绳更换装置的难题,极大地提高了换绳效率,减轻了工人的劳动强度,实现了首绳的连续快速更换。并利用AMESim软件[8-9]建立其液压系统仿真模型,为进一步优化系统提供了理论基础。

1 连续换绳装置组成

连续换绳装置的机械结构如图1所示,主要由导向轮组、机架、履带式连续送绳装置、防跑绳装置、驱动马达、自主行走部等组成。

图1 连续换绳装置机械结构

该换绳装置采用“旧绳带新绳悬挂,新绳带旧绳回收”[10-11]的工作原理实现对新首绳的下放,同时进行对旧首绳的回收。根据履带接触面积大、运行平稳[12]等特点,通过上下送绳履带夹紧钢丝绳产生的摩擦力,来提升及下放钢丝绳。由于现有摩擦提升机首绳大多为4根或6根[13],接下来以更换4根首绳为例来说明该装置的工作过程:

(1)将提升机的2个罐笼一个停在井口,另一个停在井下,如图2(a)所示;

(2)支撑罐笼,并在井底罐笼悬挂装置的上方安装分绳器,如图2(b)(c)所示;

(3)将2根新绳依次穿过防跑绳装置、换绳装置、导向轮,并分别和1号、3号旧绳连接,如图2(d)所示;

(4)割断井口罐笼的旧绳后将新绳下放1~2 m使钢丝绳松弛,再采用保护措施割井底旧绳,如图2(e)所示;

(5)启动提升机,使用连续换绳装置下放新绳同时在井下回收旧绳,如图2(f)所示;

(6)新绳下放完毕后,防跑绳装置油缸夹紧新绳,拆除换绳装置,并将新绳连接到罐笼上,试车、调绳;

(7)按照以上步骤继续更换2号、4号旧绳。

2 液压系统设计

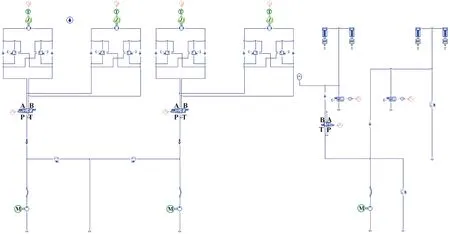

连续换绳装置的液压系统由3个回路组成:履带驱动、钢丝绳夹紧和防跑绳回路,如图3所示。

图3 液压系统原理Fig.3 Hydraulic system schematic

2.1 履带驱动回路

液压油由油箱经过柱塞泵6.1、单向阀11.1,进入换向阀12.1,此时换向阀左位得电,液压油流入马达系统,经梭阀27、减压阀28流入马达盘闸,使盘闸抱死解除;另一路液压油经单向阀29驱动马达旋转,马达漏油口接油箱,通过溢流阀31调定进入马达的油液压力,其余油液经过减压阀28回到油箱。下履带马达工作顺序和上履带马达相同,但转向相反,通过上下两履带马达的同步反向运动,驱动钢丝绳向前运动,即可进行钢丝绳的送绳作业。

当需要进行拉绳作业时,换向阀12右位得电,两液压马达反向运动,驱动钢丝绳向后运动,进行钢丝绳的拉绳作业。

2.2 钢丝绳夹紧回路

根据钢丝绳的质量调整柱塞泵6.3的排量和溢流阀26的压力值,液压油由油箱经过柱塞泵6.3进入换向阀21,换向阀21得电,液压油经过单向阀20进入液压缸32的无杆腔,带动下履带向上运动,夹紧钢丝绳。此时电磁球阀22.1得电,利用单向阀和蓄能器18实现保压,保证钢丝绳一直处于被夹紧状态。此外,压力变送器17.1用于监测液压缸的压力,当压力不足时,传感器发出信号,蓄能器可以向液压缸提供油液和压力[14],保证钢丝绳可靠夹紧。

2.3 防跑绳回路

防跑绳回路在正常换绳过程中处于不工作状态,不对钢丝绳产生任何影响,夹紧油缸的活塞杆处于伸出状态。当送绳速度过快或有突发事件需要停机时,防跑绳装置开启。

系统启动时,液压油经柱塞泵6.3、单向阀25进入液压缸33的有杆腔,压缩弹簧至最大行程,电磁球阀22得电保压,此时楔形块开口达到最大。当压力变送器17.2检测到回路压力低于设定值、收到泄压指令或系统突然断电时,电磁球阀22失电,液压回路泄压,在弹簧的作用下油缸迅速收回,楔形自锁机构锁紧钢丝绳。

3 液压系统AMESim仿真

3.1 液压系统仿真模型的建立

连续换绳装置的液压系统涉及的元件类型包括液压、信号及机械元件,而且均为标准元件,在AMESim模型库中都能找到。在Sketch mode模式下根据液压原理选择合适的液压元件连接系统,建立的液压系统模型如图4所示。

图4 AMESim仿真模型Fig.4 AMESim simulation model

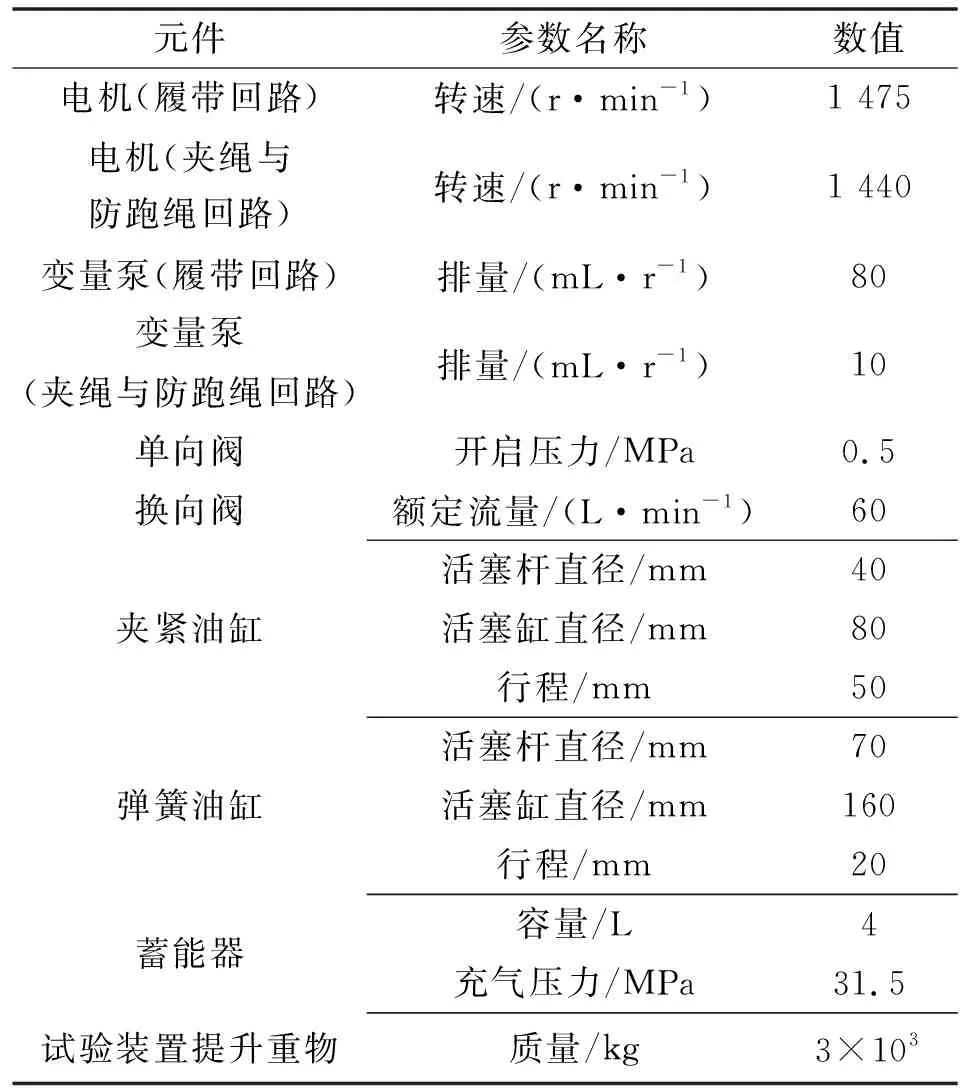

为了使仿真结果更加真实地反映系统的动态特性,仿真模型中各元件参数均按照实际工况进行设计。在Parameter mode模式下结合实际工况,对仿真模型主要元件的参数进行设置,如表1所示。

表1 仿真模型主要元件参数Tab.1 Main component parameters of the simulation model

3.2 换向阀控制信号

在仿真模型中需要给定换向阀的控制信号来模拟实际工况,给定信号如图5所示。图5(a)给定了5 s拉绳信号和10 s送绳信号;图5(b)、图5(c)给定了下履带的5 s上移信号、5 s保压信号和5 s下移信号;图5(d)给定了5 s末瞬时夹紧信号。

图5 换向阀控制信号Fig.5 Reversing valve control signal:(a)crawler; (b)two position four-way valve of rope clamping; (c)two position two-way valve of rope clamping; (d)anti running rope

4 仿真结果分析

4.1 履带驱动回路仿真结果分析

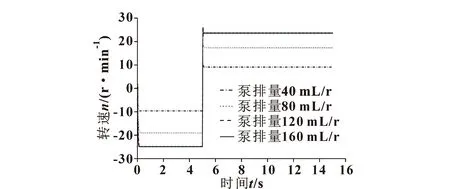

履带回路执行2个重要功能,首先反转将旧绳拉出并通过人工将新、旧绳相连接,而后正转,送入新绳。履带回路主要通过换向阀控制液压马达将液压能转换为机械能。履带的拉绳速度也就是马达转速决定了首绳更换的整体效率,履带的拉绳能力即液压马达所输出的最大转矩决定了装置的负载能力,因而对履带回路进行仿真分析。

由图6可以看出:0~5 s,履带反向转动将旧首绳拉起,整个拉绳过程运行平稳;在5 s末,换向阀改变连通方式,此时速度有瞬间的波动;而后5~15 s履带改为正向转动开始送绳,送绳过程速度平稳。

图6还模拟了泵不同排量下的马达转速,刚开始随着泵排量的增加,转速有着较大的提升,在泵排量增大到120 mL/r以上时,马达转速基本不会再改变,曲线重合。根据仿真结果和实际生产需求,选择排量为80 mL/r的泵即可满足要求。

图6 马达转速随泵排量变化Fig.6 Variation of motor speed with pump displacement

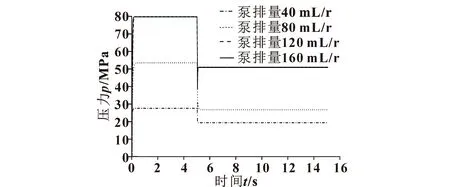

由图7可以看出:马达右侧油口压力在0~5 s内达到最大且保持稳定;在5~15 s履带换向后降低到一定值并保持稳定。图7中不同泵排量下的压力变化关系与图6中保持相同。马达左侧油口压力变化规律与右侧相反。

图7 马达右侧油口压力随排量变化Fig.7 Pressure variation of the right oil port of the motor with displacement

如图8所示,液压马达输出转矩只有在换向阀动作时出现一定的波动,在拉绳和送绳过程中稳定在9 000 N·m,可以拖动3×103kg的首绳。

图8 泵排量为80 mL/r时液压马达输出扭矩Fig.8 The hydraulic motor output torque when the pump displacement is 80 mL/r

4.2 夹绳回路仿真结果分析

夹绳回路主要是通过履带左右两侧共4个单作用弹簧伸缩杠带动下履带进行上下移动实现对首绳的夹紧或松开。只有提供足够的夹绳力才能保证在整个首绳更换过程中不出现钢丝绳摆偏、振动和溜绳等危险工况。

由图9可以看出:液压油缸首先开始充液,下履带在液压缸作用下向上移动夹紧首绳,整个夹紧过程持续2.1 s,2.1 s后活塞达到最大行程0.05 m;随后由蓄能器对液压缸进行保压,上下履带一直保持对首绳的夹紧;在10 s末,换向阀动作,液压缸开始泄油,活塞回程至原位。由于蓄能器的保压作用,活塞回程有一定的延迟时间。根据图9所示曲线斜率可以看出:活塞回程速度明显大于伸出速度,这是由于在活塞伸出时,履带重力为阻力,而在回程时,履带重力为动力。

图9 夹紧油缸活塞位移变化Fig.9 Piston displacement variation of clamping cylinder

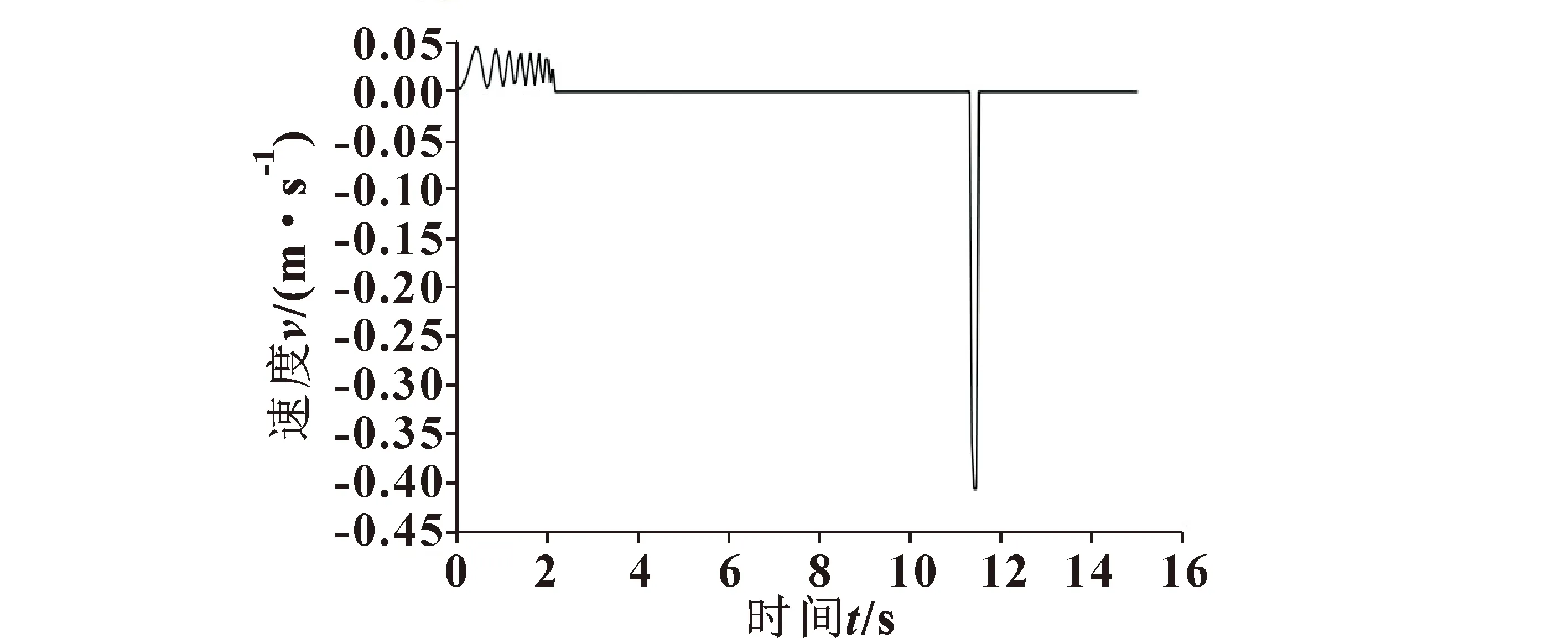

由图10可得:在夹紧开始时,速度出现一定的波动,随后活塞运动到极限位置时,停止运动,保持夹紧状态。在换向阀动作的瞬间,活塞迅速反向运动到原位,夹紧动作完成。

图10 夹紧油缸活塞速度变化Fig.10 Clamping cylinder piston speed variation

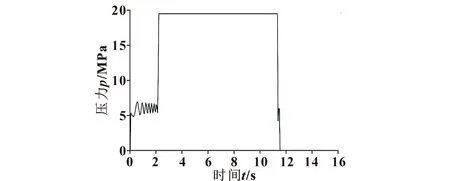

由图11可以看出:在夹紧过程中液压油缸能给定的最大压力为20 MPa,再根据液压油缸数量、液压油缸活塞面积以及履带表面摩擦因数,可以判断弹簧液压缸能提供的夹绳力为8×104N。

图11 夹紧油缸压力变化Fig.11 Clamping cylinder pressure variation

4.3 防跑绳回路仿真结果分析

在送绳速度过快或有突发事件需要停机时,防跑绳装置启动,利用弹簧夹紧力将首绳夹紧,避免事故的发生。迅速夹紧与提供足够的夹紧力是保证首绳更换安全的关键。

由图12可以看出:0 s时,弹簧油缸开始充液,活塞速度稍有波动后保持稳定在正值,约4 s后充液完毕,活塞速度短暂波动后归零;在5 s时,检测到故障信号,换向阀动作,开始泄油,活塞在弹簧预紧力的作用下迅速动作,速度突变,夹紧钢丝绳,避免了事故的发生。

图12 不同换向阀排量下弹簧油缸活塞速度变化Fig.12 Piston speed variation of spring cylinder under different reversing valve displacement

由于防跑绳装置动作越快越安全,图12还仿真了不同换向阀排量下的夹绳速度。换向阀排量由30 L/min变为60 L/min时,夹绳动作时间由1.86 s缩减到0.77 s,变化显著。在换向阀排量为100、130、160 L/min时,夹绳动作时间分别为0.44、0.32、0.26 s,速度波动分别为0.2、0.16、0.12 m/s。结合夹绳速度与速度冲击和实际使用情况,使用排量为100 L/min的换向阀即可满足防跑绳装置的安全需求。

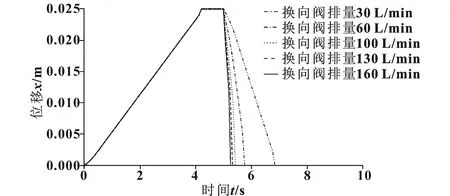

观察图13,可以对速度仿真图像作进一步验证,在4 s时活塞达到极限位置25 mm,5 s末换向阀动作,活塞迅速回到原位,且换向阀排量越大,活塞回程越快。

图13 不同换向阀排量下弹簧油缸活塞位移变化Fig.13 Piston displacement variation of spring cylinder under different reversing valve displacement

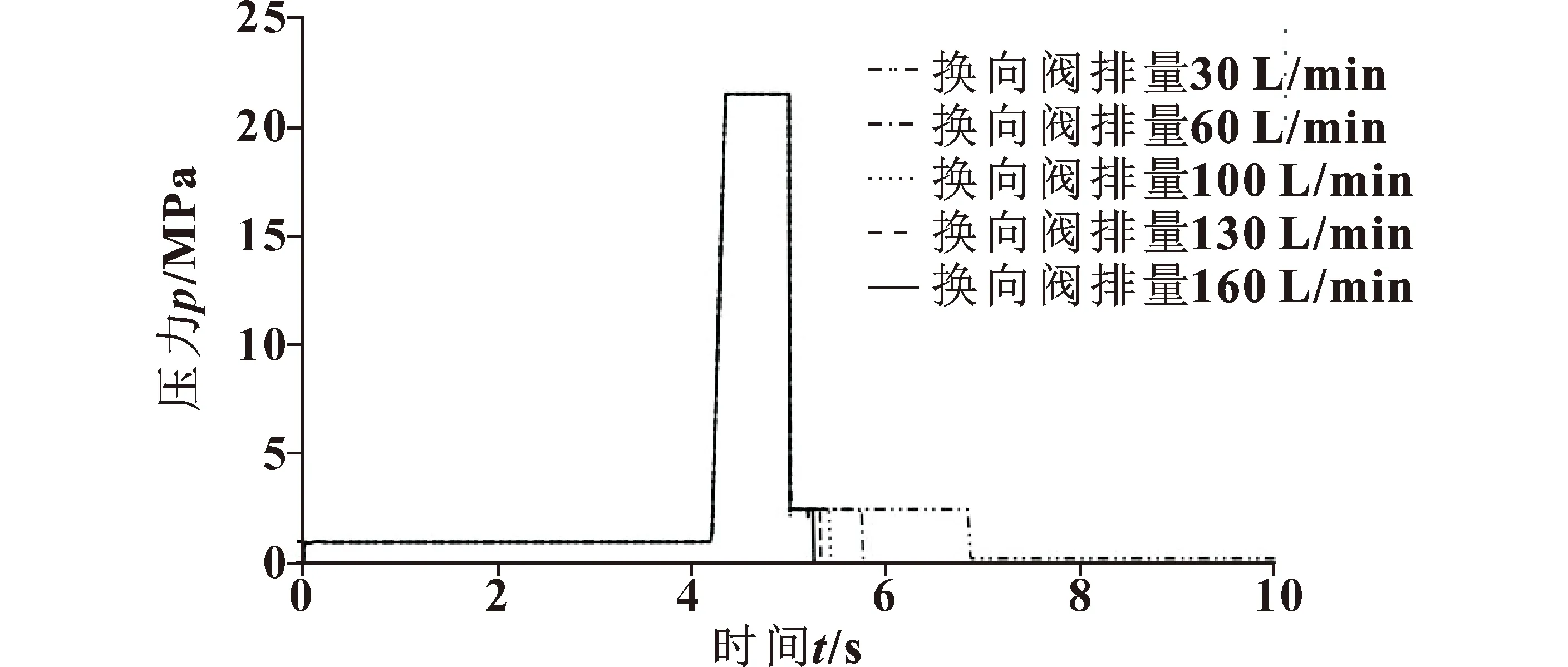

由图14可以看出:不同换向阀排量下的弹簧油缸最大压力基本无变化,最大压力主要取决于溢流阀的最大溢流压力。

图14 不同换向阀排量下弹簧油缸压力变化Fig.14 Pressure variation of spring cylinder under different reversing valve displacement

5 工业性试验

根据仿真结果对换绳装置样机进行了试制,如图15所示。液压泵、液压马达与换向阀排量均与仿真结果保持一致。该试验装置主要由履带送绳机构、钢丝绳与重物(3×103kg)组成。

图15 换绳装置样机

在试验过程中,通过图16所示速度传感器对液压马达转速进行测量,生成拉绳-送绳过程马达转速曲线并与仿真结果比较,如图17所示。通过对比仿真结果可以得出:实际运行时履带速度方向切换需要一定的时间,且履带正向运行时速度出现一定波动,最大波动幅度约为5%,这是由于液压元件动作时的液压冲击等因素。将马达正向平均转速换算成履带送绳的平均速度为0.59 m/s,与仿真结果相近,能够很好地满足使用要求。

图16 马达转速测量装置

图17 马达转速对比Fig.17 Motor speed comparison

此外,还使用压力表对履带夹绳过程中的夹紧力进行了测量,在整个夹紧过程中,所能提供的最大夹紧力为8×104N,与仿真结果吻合。

通过重物急坠来模拟危险工况,此时防跑绳机构动作并在400 ms之内夹紧钢丝绳,有效避免了事故发生。

6 结论

设计了一套履带牵引式首绳连续更换装置。利用AMESim软件对其主要液压回路进行了仿真研究;并根据仿真结果对换绳装置进行了样机试制,装置实际运行结果与仿真结果基本一致。

(1)通过仿真分析合理地选择了液压泵排量,使它能够满足实际换绳的效率要求;

(2)对夹绳回路进行了仿真与试验,确保它能够对钢丝绳提供足够夹紧力;

(3)研究了防跑绳回路不同换向阀排量的泄压特性,依据仿真结果选取了最佳排量的换向阀,并通过试验验证保护装置能够以毫秒级的速度进行响应。