基于集总模型的SMA 阻抗优化研究*

邹 亮,张 乐,樊 超,邬小均,黄俊骁,王晓婷

(1.中移物联网有限公司,重庆 401121;2.重庆脑与智能科学中心,重庆 401336)

0 引言

在通信模组测试过程中,射频同轴连接器(Sub-MiniatureA,SMA)作为一个单端口元件,在开发板上大量使用。其中,直插式SMA 由于焊接牢靠、成本较低、采购方便,在目前设计中被大量用作外接SMA 头,但是由于很多开发板的印制电路板(Printed Circuit Board,PCB)设计为了避免过孔和stub 的影响,都是采用顶层(Top Layer,TOP)出线,直接连接到直插式SMA 的TOP 层连接处[1],设计出的PCB 阻抗在测试时达不到期望值,其主要原因是反焊盘的优化不足和自身过长的stub 影响了整体的阻抗[2]。而立式贴片SMA 采用压接式的原理,阻抗优化更容易,而且不需要螺丝将SMA 和PCB进行固定,成本上比高速压接式SMA 更低,但是现在工艺大多都是采用无铅工艺[3],导致立式贴片SMA 的牢靠性不如直插式SMA。

为了对比和优化SMA 连接器的性能指标,提高整体链路的电性能指标,笔者提出直插式SMA和立式贴片SMA 分别对集中参数建模[4],分析各项参数对阻抗的影响,并且采用三维电磁仿真软件(High Frequency Structure Simulator,HFSS)对PCB 和直插式SMA 和立式贴片SMA 进行三维电磁场建模[5],并对比二者的差异情况。

1 同轴连接器结构分析

常见的SMA 同轴微带连接器主要由内导体、外导体和绝缘支撑3 部分组成[6],常见SMA 内部结构如图1 所示。

图1 常见SMA 内部结构

为了支撑和固定内导体与外导体的相对位置,内、外导体之间设计有绝缘支撑。目前绝缘支撑的常用材料有聚四氟乙烯、聚乙烯、聚苯乙烯等。连接器厂家设计连接器内部导体大小不同,但内部阻抗保持一致性,都是50 Ω。

同轴微带连接器的特性阻抗公式为:

式中:Z0为连接器的特性阻抗,常用值为50 Ω;εr为绝缘介质的介电常数;D和d分别为外导体的内径和内导体的外径。

工作原理:内导体包括了SMA 插针处、聚四氟乙烯包裹处、和PCB 接触的地方3 个部分。SMA插针处是一段空气同轴线,经过公式(1)计算得到阻抗是50 Ω,聚四氟乙烯包裹的内导体部分是一段介质同轴线,经过公式(1)计算得到阻抗是50 Ω,剩下内导体和PCB 部分阻抗为未控制部分。直插式SMA 和立式贴片SMA 与PCB 接触的地方就是需要我们进行优化的。

2 构建SMA 集总模型

直插式SMA 放置在PCB 上,并且整个通道表层走线,可以等效为立式贴片SMA 加了一个过孔和SMA 的pin 作为stub。过孔可能会表现出容性或者感性,导致阻抗发生失配,降低信号传输的质量。为保证数据的有效性,采用控制变量的方式,对比分析直插式SMA 和立式贴片SAM。

2.1 直插式SMA 集总分析处

分析直插式SMA 主要就是分析过孔和信号管脚stub 的影响。

直插式SMA 的集总LC 模型如图2 所示。

图2 直插式SMA 简化模型

图2 中的直插式SAM 模型使用了4 层板,信号通道是表层走线直接连接到SMA,其中寄生参数包括了L1 层pad 部分寄生电容Cpad1;stub 部分包括了1~4 层过孔的寄生电感L14,L4 层pad 寄生电容Cpad4,以及超出PCB 的Lleft 寄生电感。

2.2 立式贴片SMA 集总分析

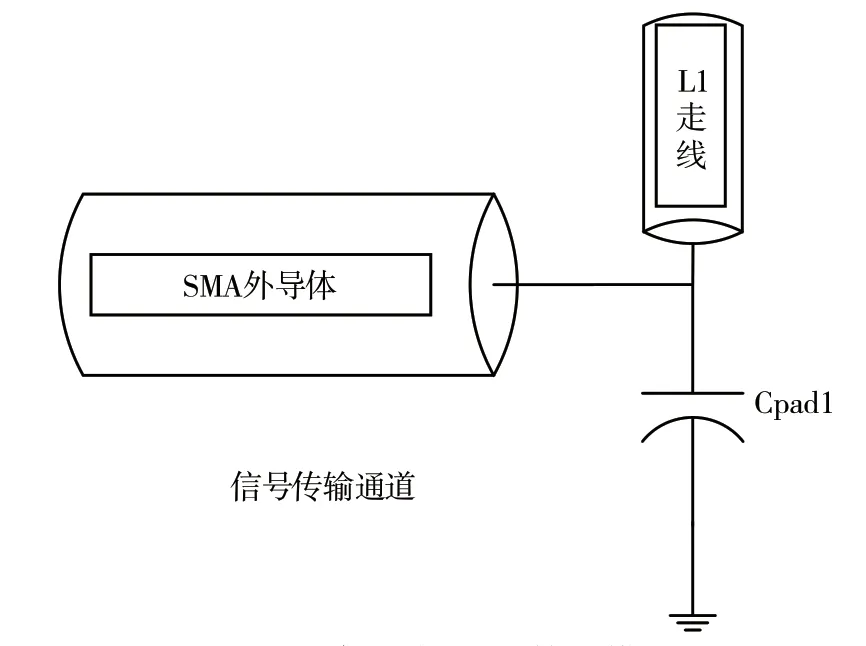

立式贴片SMA 的简化模型如图3 所示。

图3 直插式SMA 简化模型

该模型中包含了信号传输通道部分,其中寄生参数包括了L1 层焊盘的寄生电容Cpad1,其中没有stub 部分。为了方便对比,保持同样的PCB 叠层结构和焊盘大小,以及立式贴片SMA 内部空气同轴线和介质同轴线,由于阻抗一致性,可以将它们看作一个整体。此外,保持直插式SMA 和立式贴片SMA 测试环境一致。立式贴片SMA 和直插式SMA 的不同之处就是和PCB 连接的地方,立式贴片SMA 没有stub,阻抗优化更容易。

2.3 SMA 连接器寄生参数分析

直插式SMA 等效为立式贴片SMA 加了一个过孔和SMA 的pin 作为stub。过孔在高速链路中可等效为多个LC 级联的模型,优化过孔[7]部分就是降低stub 部分的和,同时使信号传输通道的阻抗更接近50 Ω。过孔寄生电容的经验公式和过孔建模为集总LC 模型时过孔电感的经验公式分别为:

式中:εr1为相对介电常数,D1为过孔焊盘的直径,D2是过孔的反焊盘直径,T为PCB 板厚,h为过孔的长度,d1为中心钻孔的直径。

式中:Z为单位走线的阻抗,L为单位走线的电感,C为单位走线的电容。

观察式(4)可知,可以通过调整容性负载,来改变阻抗的大小。可知在信号通路中,可以通过减小容性阻抗或者增大感性阻抗来提高直插式SMA的阻抗。在非信号的通路中,stub 部分对阻抗有恶化的作用,它的寄生电容、寄生电感都会对信号造成衰减。然而,由式(2)和式(3)可知,可以通过减小过孔焊盘直径或者增大反焊盘的直径来降低电容的影响,以及减小过孔的stub 来减小感性阻抗。在直插式SMA 中,表层走线之后的中心pin 管脚剩下的部分都是stub[8]。虽然上面的公式无法直接用在实际模型中,但是可以通过HFSS 进行三维建模系统的优化分析。

3 SMA 模型仿真与分析

3.1 直插式SMA 建模仿真和分析

本文新建了微带线和直插式SMA 的物理模型,其中PCB 使用常规FR4 板材,表层走线采用单端阻抗的方式参考第2 层,L1 层铜厚1.38 mil,L1 和L2 之间sub1 使用7628 的pp 片,厚度为8.28 mil,L2、sub2、L3 组成芯板,L2 和L3 层铜厚为0.6 mil,sub2为41.93 mil,L3和L4之间sub3使用7628的pp片,厚度为8.28 mil,L4 层铜厚1.38 mil。微带线阻抗计算公式为:

式中:W为线宽,T为走线的铜皮厚度,H为走线到参考平面的距离,εr2为PCB 板材质的介电常数。

根据式(5)计算得到,微带线阻抗50 Ω 的线宽是13.75 mil。直插式SMA 模型通过下载STEP模型,然后将模型分解为管控部分阻抗和非管控部分阻抗,管控部分阻抗包含了空气同轴线和介质同轴线,由于SMA 内部管控的阻抗都是50 Ω,为简化模型复杂度,可将它们看作一个部分。定义D=4.572,d=1.37,DK=2.1,经过式(1)计算得到阻抗Z0=49.8 Ω。非管控部分阻抗和PCB 连接处阻抗需要仿真优化。

通过上面的计算结果分别建立PCB 模型和直插式SMA 模型。建立PCB,直插式SMA 的PAD尺寸和立式贴片SMA 的PAD 尺寸保持一致;将建立好的直插式SMA 模型放置到已经建立好的PCB模型上[9],最后对直插式SMA 内导体在PCB 上的反焊盘部分进行优化。直插式SMA 和PCB 模型如图4 所示。

图4 直插式SMA 模型和PCB 模型

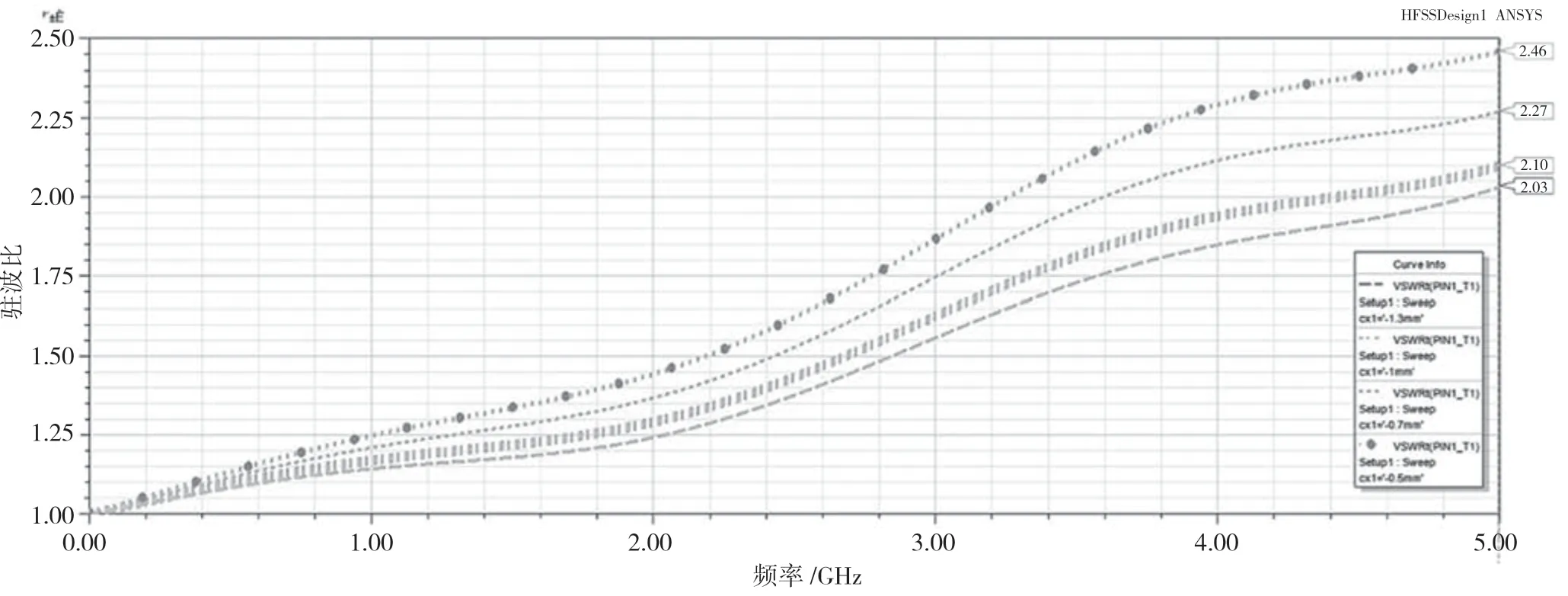

通过参数化扫描,反焊盘最大的增加尺寸为半径1.3 mm,从半径增加为0.5 mm 开始,步长为0.3 mm,进行了4 次扫描得到时域仿真技术(Time Domain Reflectometry,TDR)仿真。结果显示阻抗最接近50 Ω 是在反焊盘半径增加1.3 mm 的时候。同时从驻波比也可以看出,在反焊盘半径增加1.3 mm的时候最好。

优化反焊盘之后的驻波比(Voltage Standing Wave Ratio,VSWR)情况如图5 所示,优化反焊盘之后的TDR 情况如图6 所示。

图5 优化反焊盘之后的VSWR 情况

图6 优化反焊盘之后的TDR 情况

通过三维电磁仿真,可以得到直插式SMA 不同反焊盘尺寸下的TDR 和VSWR。可以看出,随着反焊盘尺寸的增加,直插式SMA 特性阻抗逐渐改善(如图5、图6 所示)。直插式SMA 从表层走线到直插式SMA 这一段,最大限度的优化为阻抗45.76 Ω,驻波比2.03,效果不理想。由式(3)可知,主要是由于过长的stub 导致电感增加[10]。此外,由于直插式SMA 周围4 个地(Ground,GND)管脚限制,隔离焊不能随意扩大导致寄生电容不能一直减小,也会影响直插式SMA 的TDR 阻抗。

3.2 立式贴片SMA 建模仿真和分析

通过HFSS 对立式贴片SMA 和PCB 进行建模,立式贴片SMA 和PCB 模型如图7 所示。

图7 立式贴片SMA 和PCB 模型

立式贴片SMA 采用挖空第2 层参考第3 层,并且对第1 层和第1 层的挖空大小进行了参数化扫描仿真。隔离焊盘增加量从半径0.2 mm 到半径1 mm,步长为0.2 mm。进行了5 次扫描,得到TDR 和VSWR 仿真结果如图8、图9 所示。

图8 立式贴片SMA 进行挖空优化的TDR 情况

图9 立式贴片SMA 进行挖空优化的VSWR 情况

通过三维电磁仿真,可以得到立式贴片SMA不同反焊盘尺寸下的TDR 和VSWR。随着隔离焊盘半径尺寸的增加(不超过0.8 mm),立式贴片SMA特性阻抗逐渐改善[11]。隔离焊盘半径尺寸的增加在0.8 mm 到1 mm 之间时SMA 特性阻抗恶化,所以反焊盘半径尺寸在增加0.8 mm 时,阻抗为49.67 Ω,驻波比为1.08,指标理想。隔离焊盘半径尺寸从0.8 mm 增大到1 mm 时,根据式(4),容性阻抗不断减小,整体阻抗会不断变大,导致整体阻抗超过50 Ω,并且阻抗来回穿越50 Ω 阻抗,电气特性会变差,所以隔离焊盘半径增加1 mm 的时候,VSWR 比半径尺寸0.8 mm 更大。

3.3 测试结果与分析

在同样叠层厚度、同样的表层走线的条件下,仿真测试对比直插式SMA 和立式贴片SMA 可知,经过参数扫描后,立式贴片SMA 在优化之后的TDR 和VSWR 比直插式SMA 优化之后的性能指标更好。由于直插式SMA 自身过长的stub 和隔离焊盘的限制,进行参数化扫描仿真也很难将阻抗和VSWR 优化至最佳的状态[12]。

4 结语

高速数据传输时信号完整性至关重要,随着传输速率的提高,PCB 寄生参数对高速信号的影响在不断增大。本文通过HFSS 软件分别对SMA 的隔离焊盘参数进行扫描分析,得出以下结论:通过分别对立式贴片SMA 和直插式SMA 进行仿真优化可知,5 GHz 以内立式贴片SMA 能获得更小的驻波比和更好的阻抗。但是在实际使用过程中,由于目前的锡膏都是无铅的,在发生跌落碰撞等情况下,立式贴片SMA 更容易脱落,而直插式SMA 在PCB 上的焊接更加牢靠,不容易脱落。故建议在NB、cat1 等3 GHz 以内的开发板上使用直插式SMA,高于3 GHz之后建议使用立式贴片SMA 座子,改善同轴连接器的性能指标。本文未对底层走线的方式进行分析,底层走线可以降低直插式SMA 的stub 长度,进一步优化直插式SMA 的阻抗。