自动保温坑液压系统设计及利旧分析

李刚 刘永旺 窦永平 刘卫东 杨颖

(武昆股份轧钢厂)

0 引言

武昆股份炼钢厂3#连铸机与轧钢厂高一线配套,大约33 %的钢坯通过连接3#连铸机出坯辊道和线材加热炉上料辊道的热送辊道线直接输送入炉;其余约67 %的钢坯在连铸出批跨下线堆垛,通过过跨车进入线材原料跨,其中33 %的钢坯入炉温度约250 ℃,剩余部分为常温入炉。这种出坯方式在转运过程中存在着钢坯热量大量散失,热坯冷却后再常温入炉二次加热消耗大量煤气增加了碳排放和成本,不符合当前“碳中和”的大势。

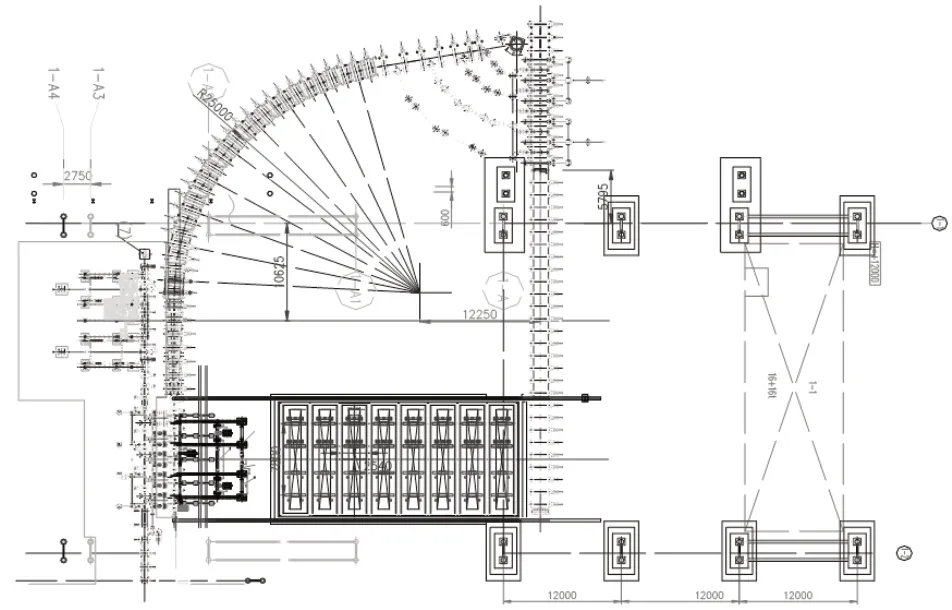

为减少能源浪费,2022 年公司立项在高一线新建一座自动保温坑,通过提升“热装率”,来减少煤气消耗,从而降低生产成本。图1 是自动保温坑的项目布置图。

图1 保温坑平面布置图

为了有效盘活资产,减少项目投资,提出了利用高一线已有炉前液压站作为压力源,并利用本部现有旧阀台作为阀台的技术方案。本文主要对此利旧方案进行分析,并提出实施方法。

1 自动保温坑工艺设备介绍

1.1 工艺介绍

从连铸出来的钢坯通过两种路径进入线材加热炉:

路径一:从3#连铸出来的成组(根数不限)钢坯经分钢机分钢后单根由原热送线输送并停留在提升机前辊道上,根据轧钢节奏部分钢坯直接提升入炉,当热送线送来的钢坯超出轧钢的需求时自动剔除到往返台架,由自动装载机装入保温坑中保温存放;

路径二:从3#连铸出来的成组(必须7 根)送至延长后的辊道上正对保温坑位置;成组由自动装载机直接从辊道上提取到新建往返台架上,由往返台架单根送上机前辊道后入炉,来不及入炉的钢坯将成组从新建辊道组上提升进入保温坑;

保温坑内的钢坯反装入炉:连铸机停浇后根据系统指令自动装载机从指定坑内提取钢坯放置到往返台架,由往返台架自动往前逐根放置到提升机下面的机前辊道上,再由提升机提升至上料辊道入炉。

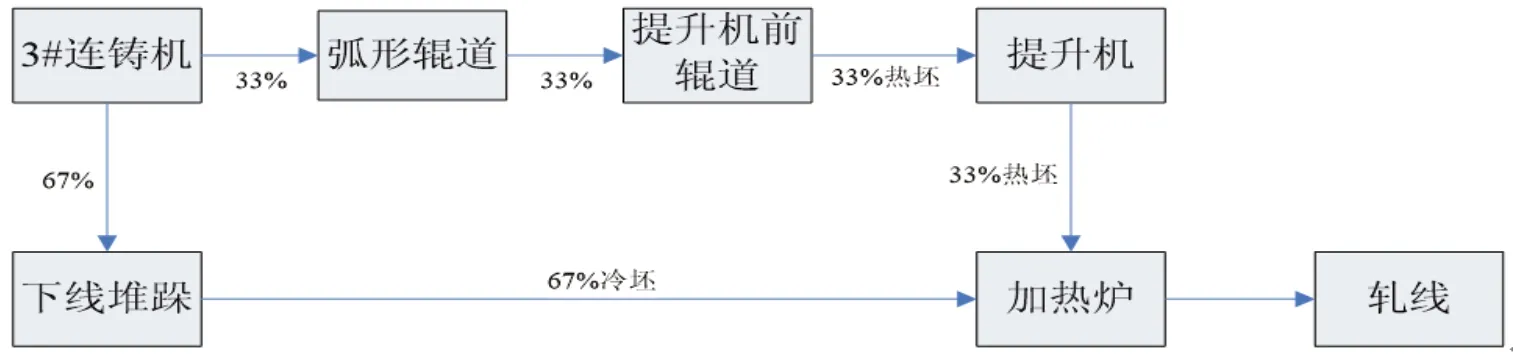

图2、图3 为自动原有钢坯入炉流程及自动保温坑钢坯入炉流程对比。

图2 原有钢坯入炉流程图

图3 增设保温坑后钢坯入炉流程图

1.2 设备组成

要达到上述工艺流程,保温坑项目由热送直辊道、保温坑本体、揭盖机、装载机、往返台架、拨钢机等主要设备组成:

(1)热送直辊道

用于将钢坯从铸机输送到保温坑旁边,7 根一组对齐,以备吊入保温坑;热送直辊道设2 支液压推杆,用于将钢坯侧向推动整齐,方便装载机(夹钳)夹持,液压推杆由辊道自带。

(2)保温坑本体

用于存放热坯,防止钢坯冷却,带可以吊运的保温盖。

(3)揭盖机

用于将保温坑上盖子揭开或合上(不吊运坯时,保温坑盖起来防止坯冷却)。

(4)装载机

装载机类似于升降夹钳,用于吊运钢坯(7根一组)

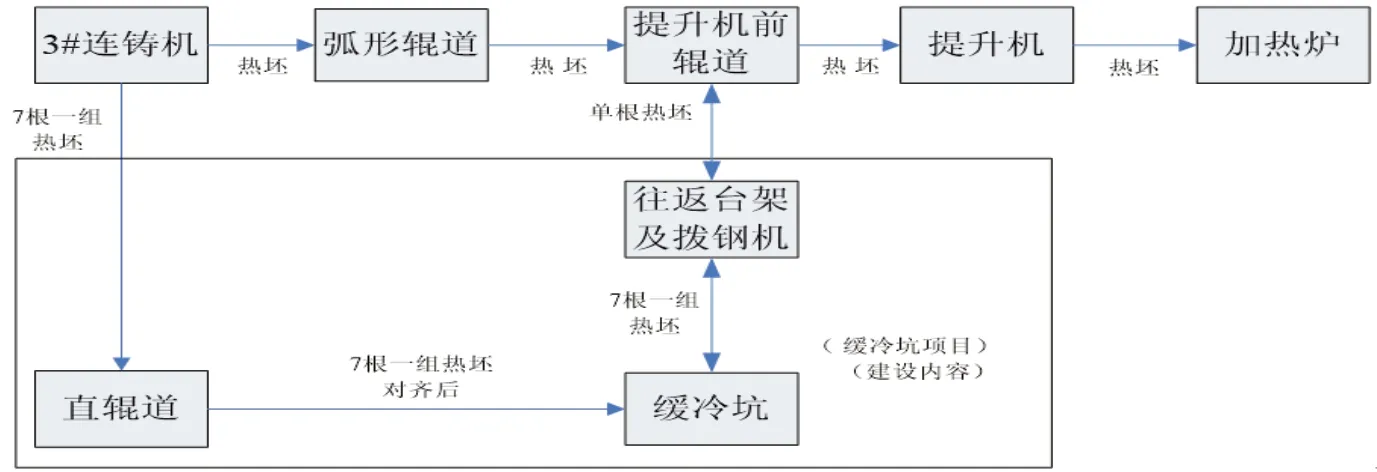

(5)往返台架

往返台架由固定收集台架和往返机构组成,用于保温坑与拨钢机之间钢坯运送;收集台架为固定式,往返机构设有4 个托杆,托杆前进后退采用电动驱动齿轮齿条传动通过一个同步轴由一台电机驱动,每一个托杆下方设有一个支撑轮,支撑轮的升降由1 支液压缸完成,液压缸由往返台架自带。往返台架结构原理如图4 所示。

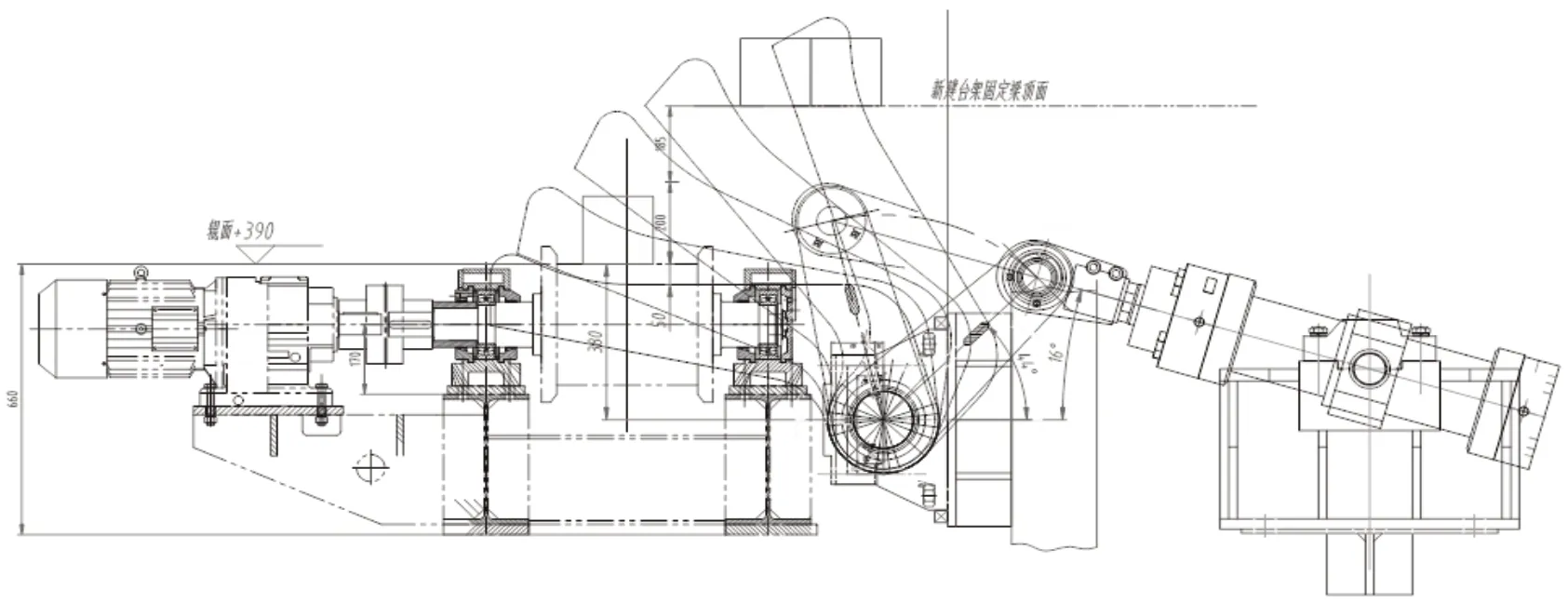

图4 往返台架结构原理图

(6)拨钢机

拨钢机结构原理如图5 所示。用于将钢在往返台架和原有钢坯提升机之间拨料,每次一根,由1 支液压液压缸驱动,由拨钢机自带。

图5 拨钢机结构原理图

由上述知,本系统有4 支液压缸需要驱动,因此需要设计一套单独的液压系统,这正是本文的主要设计内容。

3 自动保温坑液压系统主要参数及回路选择

3.1 液压工况分析

(1)拨钢机液压缸参数

拨钢机液压缸型号为力士乐:CDH1MT4160/100/550A1XM1CSEMWA,XV=550,数量为两支。查阅相关手册知:其为差动缸活塞直径Φ160 mm,活塞杆直径Φ100 mm,行程550 mm。

(2)往返台架液压缸参数

往返台架液压缸型号为:CD250E180/125-300.01ADWA,活塞直径180 mm,活塞杆直径125 mm,最大行程(包括缓冲行程)300 mm,工作压力16 MPa,油口尺寸ISO6162 SAE6000PSI DN32。

(3)热送直辊道液压缸参数

热送直辊道液压缸型号为:UG 21MPa Z 90/70-4SOQR,可知其最大工作压力为21 MPa,活塞直径90 mm,行程70 mm。

3.2 流量分析计算

查阅保温坑设计参数,拨钢机、往返台架工进周期为6 S(无杆腔),热送直辊道侧向液压缸工进周期为3 S,根据此计算:拨钢机工进速度为:550/6=91.6 mm/s。往返台架工进速度为:300/6=50 mm/s。热送直辊道油缸工进速度为:70/3=23.33 mm/s。

(1)系统流量计算

由于自动保温坑各部位液压缸不在同一时间动作,且动作频繁不高(与连铸机配套),因此系统理论流量根据全部液压油缸中最大油缸的流量。

液压缸流量:Q=A×V

式中:A—液压缸进油腔有效面积;V—液压缸工作速度。

单支热送直辊道液压推杆流量:

单支往复台架液压缸流量:

单支拨钢机液压缸流量:

总的理论流量:

(2)泵参数选择

泵的最大工作压力计算公式为:pp≥p1max+ΣΔp,此处pp取液压油缸工作压力16 MPa,ΣΔp 取0.5 MPa,因此泵的最大工作压力应大于16.5 MPa,根据《液压工程师技术手册》要求,为使液压泵有一定的压力储备,所选泵的额定压力一般要比最大工作压力大25 %-60 %,因此最终取泵的最大压力为20-25.6 MPa。

单台液压泵流量计算公式为:qvmax≥KΣ qvmax,在这里K 取1.1-1.3,取中间值1.2 得,qvmax≥1.2×110.45=132.54 L/min,由于采用“一用一备”的方式,故要求单台液压泵流量大于132.54 L/min。

3.3 液压回路设计

(1)换向回路

由保温坑工艺知,本液压系统油缸有前进、后退两个动作,同时要防止动作时受钢材重压而速度过快,应此选三位四通电磁换向,不需要锁紧回路,如图6 所示。

图6 换向回路原理图

(2)调压回路

保温坑液压缸油均在恒压下工作,但为保持系统压力可调,采用溢流阀作为压力调节阀。

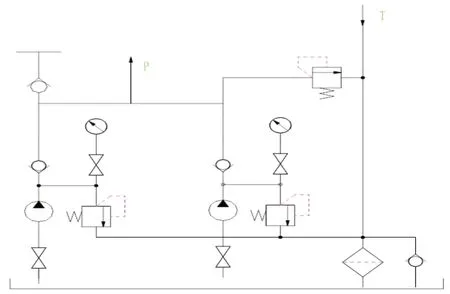

(3)供油回路(液压源回路)

液压源回路如图7 所示。保温坑7 个油缸速度均不快,理论上可采用单个定量泵供油,但考虑到拨钢机、往返台架、直辊道油缸并不完全同时动作,同时,考虑到系统可靠性,故采用单台定量泵,一用一备供油,一方面噪声小,另一方面一台油泵出现问题时可迅速切换到另一台油泵。

图7 液压源回路图

根据上述分析,保温坑液压系统原理图设计如图8 所示。

图8 保温坑液压设计原理图

4 液压系统利旧可行性分析及实施

4.1 利旧的主要设想

根据轧钢厂现有条件,利旧的主要设想是:由于保温坑与现有炉前液压站位置接近,故利旧现有炉前液压站多余的流量作为压力源;同时利用本部停产后旧阀台作为控制阀台。

4.2 液压站利旧校核

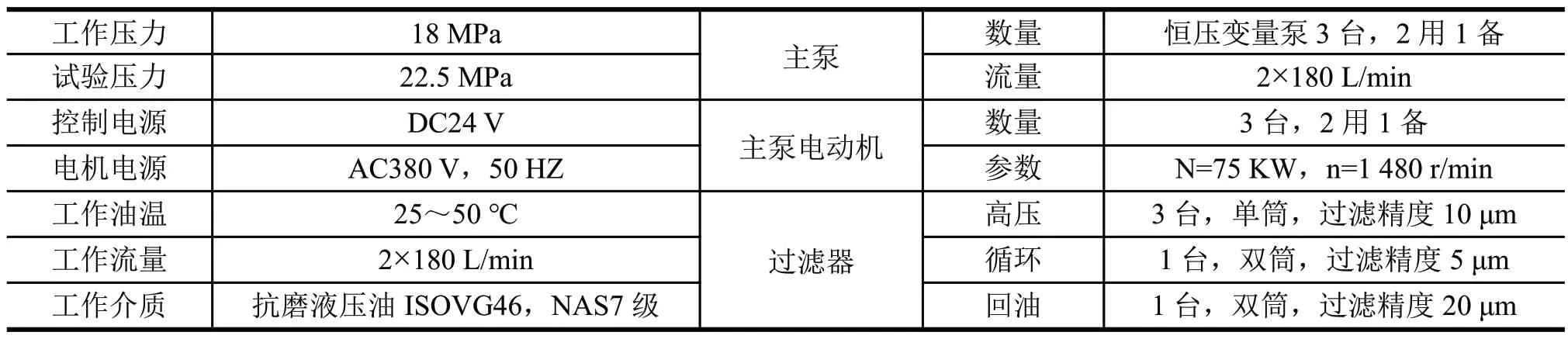

(1)现有炉前液压站主要技术参数如表1所示。

表1 现有液压泵站主要参数表

由上述可知,已有炉前液压泵站采用了2 用1 备的恒压变量泵的方式,工作压力为18 MPa,满足自动保温坑要求。

(2)流量校核:

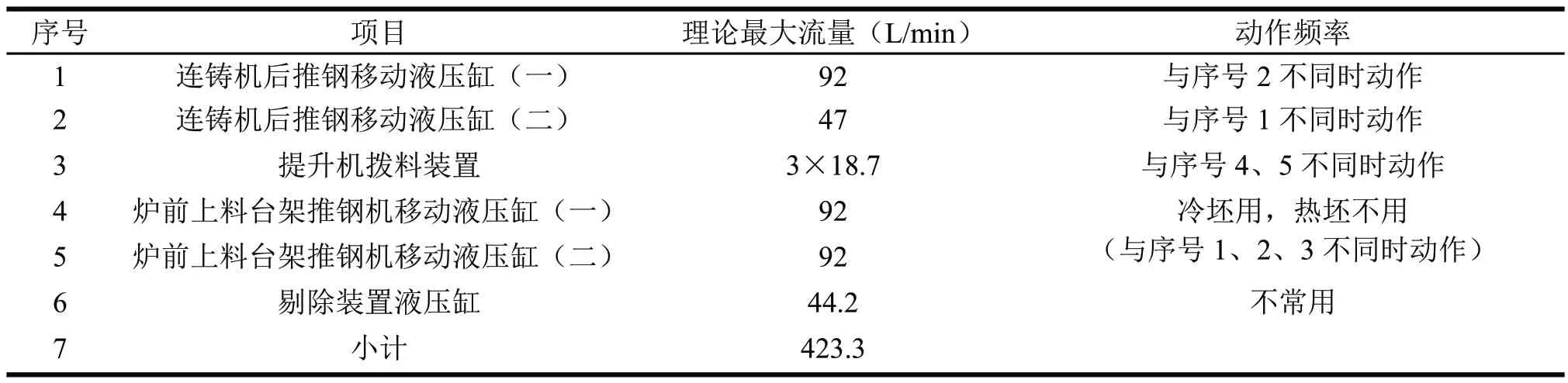

炉前液压站承担着连铸后推钢机、提升机拨料装置、炉前上料台架推钢机、剔除装置的压力油供油任务,相关流量如表2 所示。

表2 利旧前炉前液压站供油流向表

由上述表可知,利旧前虽然表面上炉前液压站已承担供油流向累加最大值为423.3 L/min 大于设计2×180 L/min,但实际情况下如本文引言部分所述,冷坯与热坯不同时送坯,亦即在供热坯状态总供油峰值为上表1、2、3、6 累计值201.9 L/min。

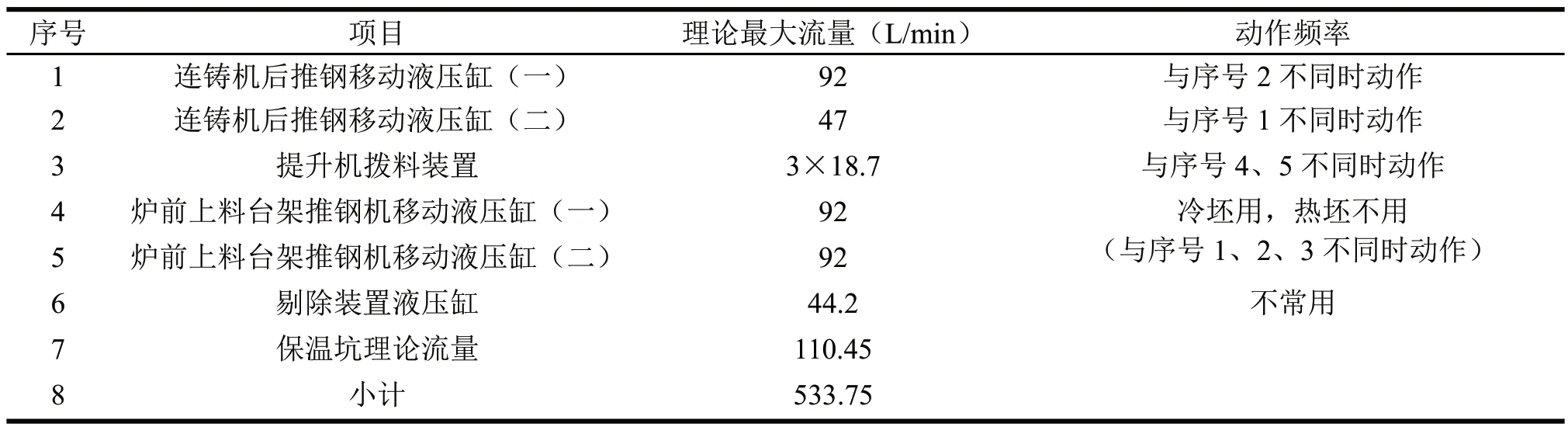

若加上保温坑设备理论流后,炉前液压站供油负载如表3 所示。

表3 利旧后炉前液压站供油流向表

由上述表可知,利旧后虽然表面上炉前液压站将承担供油流向累加最大值为533.75 L/min 大于设计2×180 L/min,但实际情况下如本文引言部分所述,冷坯与热坯不同时送坯,亦即在供热坯状态总供油峰值为上表1、2、3、6、7 累计值312.35 L/min。根据公式qvmax≥KΣqvmax,代入计算得2×180 ≥1.15×312.35,K 值为1.15,符合《液压工程师技术手册》K 值取1.1-1.3 的要求。

4.3 阀台利旧分析

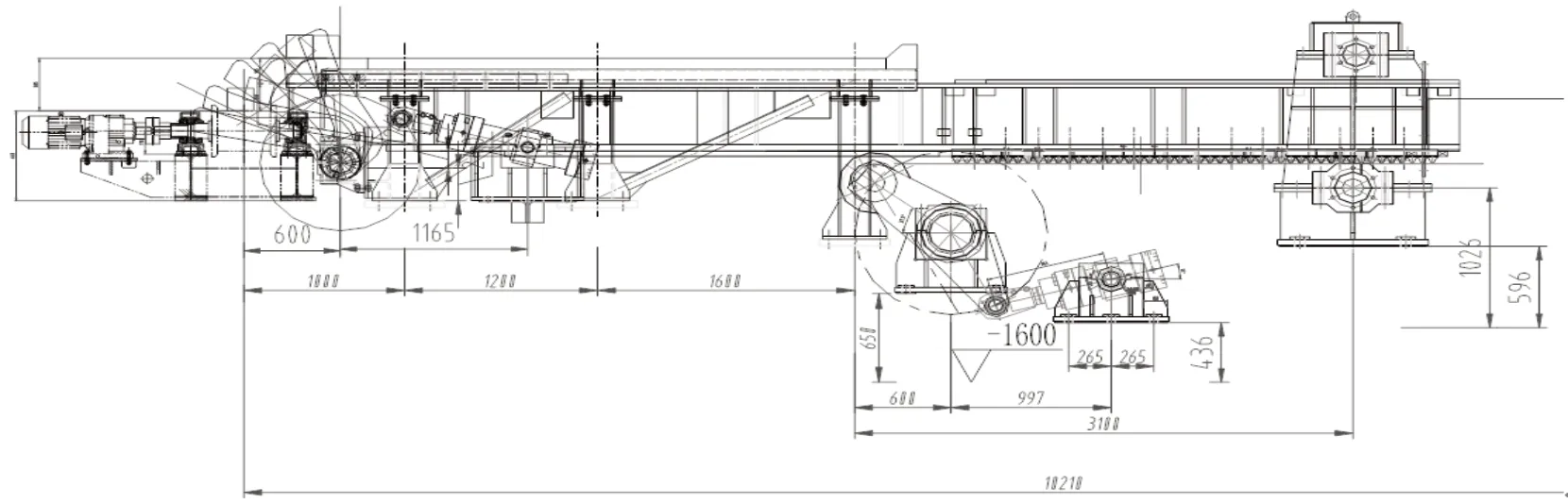

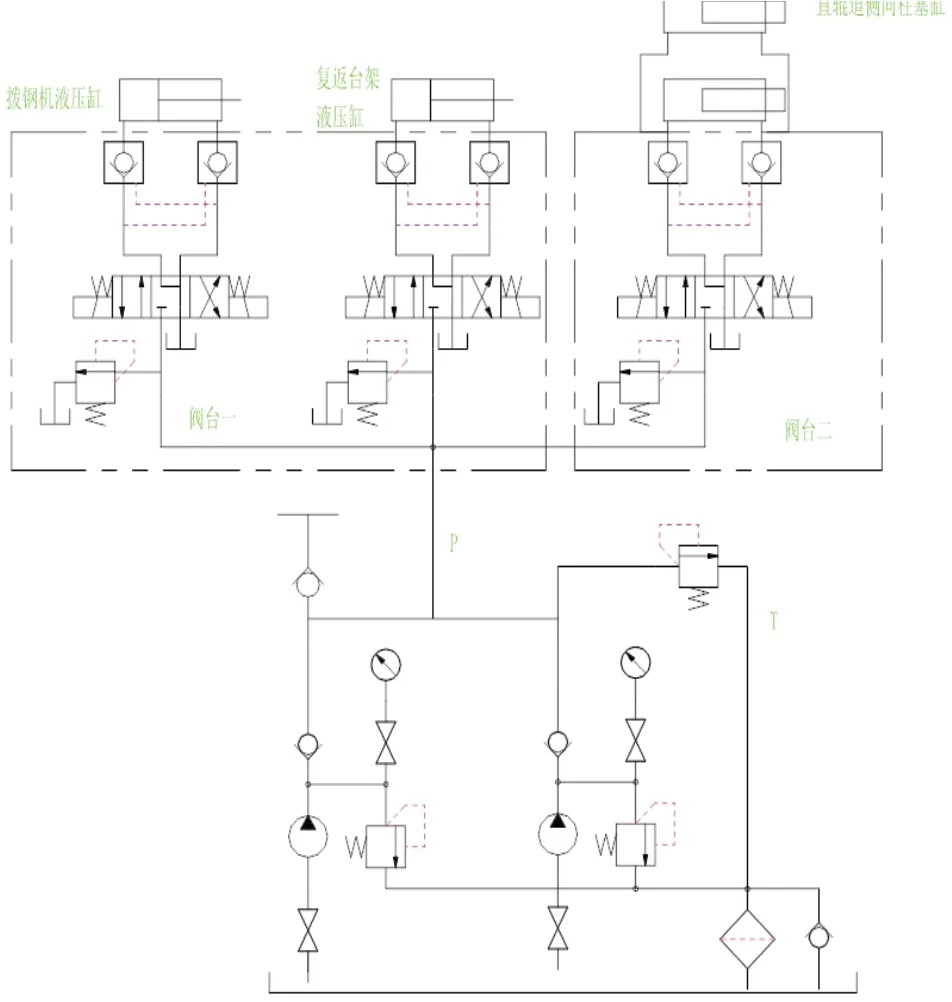

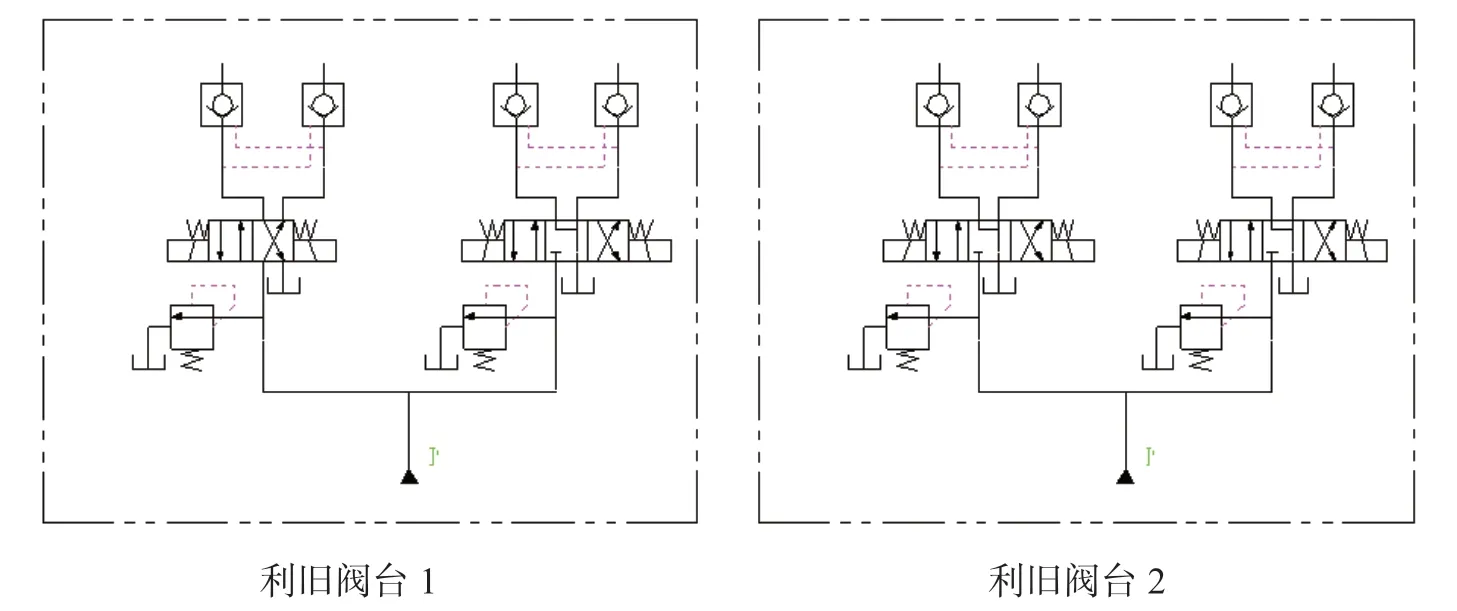

根据旧阀台库存条件,在同等工作压力情况下,用于保温坑的利旧阀台原理如图9 所示。

图9 利旧阀台原理图

由图9 与图8 对比知:

(1)利旧阀台2 与图8 阀台1 原理图一致,利旧可行。

(2)图9 利旧阀台1 与图8 并台2 对比,利旧阀台1 多了2 位四通换向回路,其余相同。如若利旧,可以在阀台上将2 位4 通换向回路的液压锁出口端用堵头堵住即可。

4.4 利旧分析结论

根据上述对比分析知:

(1)利用炉前液压站作为压力源泵站,压力等级校核、可行。

(2)由于冷坯与热坯不同时供应,且保温坑液压液压缸不同时动作,利用炉前液压站作为作为压力源泵站,流量系数K 为1.15,满足1.1-1.3的要求,可行。

(3)根据利旧阀台换向回路原理图分析,一个阀台完全一致,另一个阀台加装堵头后可用,利旧可行。

5 结语

(1)通过对现有液压站流量、压力进行核算,并对旧液压设备原理进行分析,提出利用旧液压系统与新建自动保温坑结合的实施方式,可以满足自动保温坑使用要求。

(2)自动保温坑运行过程中,利旧液压系统没有出现明显的压力波动,运行可靠,高一线热装率由32 %提升到75 %以上,大幅提高43 %,提升效果显著。

(3)参照自动保温坑投资概算,采用利旧液压系统可节约投资约20 万元。