离散元设计嵌挤密实级配对再生砖混骨料水稳料性能的影响

孔德玉,任佳栋,沈海强,袁 静,马成畅

(1.浙江工业大学 土木工程学院,浙江 杭州 310023;2.杭州富丽华建材有限公司,浙江 杭州 311241;3.浙江省建筑设计研究院 地下工程设计院,浙江 杭州 310000)

随着我国城市化进程不断加快,城乡基础设施建设和城中村改造等在全国大范围持续推进,大量砖混结构老旧住宅、建筑物被拆除,建筑废弃物急剧增加,大体量建筑废弃物的快速消纳和资源化利用迫在眉睫。公路建设工程需要消耗大量砂石材料,若能利用大量的砖混废弃物制备再生砖混骨料,以替代天然砂石材料应用于水泥稳定碎石道路基层中,则可为砖混建筑废弃物的大规模资源化再利用提供新的有效途径。然而,再生砖混骨料吸水率大、强度低,且含有木块、瓷砖等杂质,导致采用再生砖混骨料制备的水稳料力学变形性能不及采用天然骨料制备的水稳料[1-2],在一定程度上限制了再生砖混骨料水稳料在道路工程中的广泛应用。

骨料间的嵌挤作用和砂浆的胶结作用是水稳料强度的主要影响因素[3],若要缩小再生砖混骨料与天然骨料水稳料力学性能的差距,有必要对其级配进行优化,通过增加骨料间的嵌挤作用来提升再生砖混骨料水稳料的整体力学性能。在骨料级配优化方面,陈忠达等[4]基于粒子干涉理论,以密实度作为控制指标设计的嵌挤密实级配被证实具有空隙率小、矿料间嵌挤力强以及所制备水稳料强度高等特点[5-6],然而在进行掺配试验时工作量大,且难以精确测定空隙率。随着数值模拟方法的发展,目前已经可以通过离散元软件PFC2D模拟级配掺配过程,该方法重现性好,且可以通过编辑程序测定矿料内部空隙率,可避免人为测定误差。然而,采用PFC2D软件模拟的骨料为扁平的圆形,其大小与真实颗粒粒径难以对应。笔者采用PFC3D软件模拟骨料分级掺配过程,根据粒子干涉理论[7],结合逐级填充法,设计了最密实嵌挤级配,并通过室内试验对比研究了采用嵌挤密实级配(IDG)和采用规范推荐的骨架密实级配(GM)与悬浮密实级配(XF)的再生砖混骨料水稳料物理力学性能,为再生砖混骨料在水泥稳定碎石道路基层中的推广应用提供借鉴。

1 原材料与试验方法

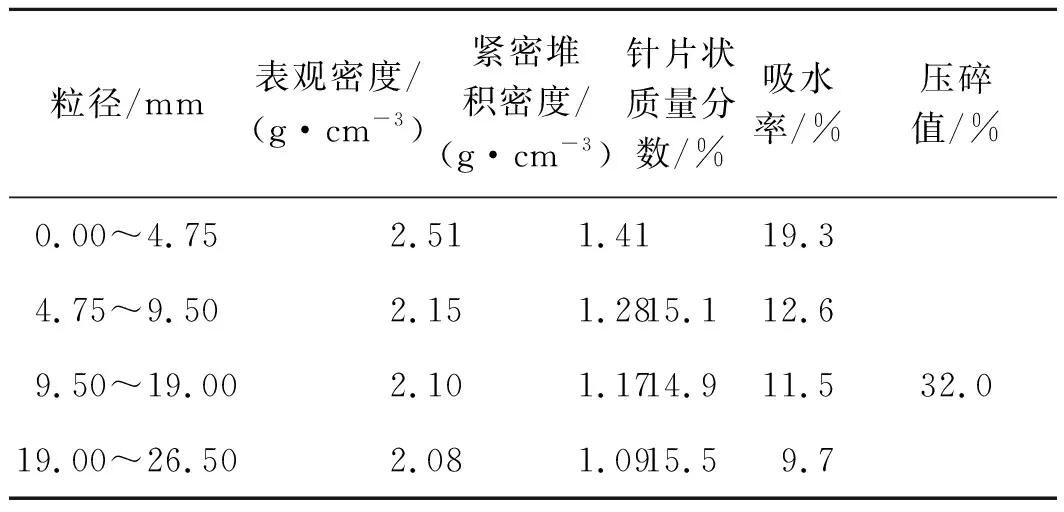

试验所用原材料包括水泥、再生砖混骨料和水,其中水泥为P·O 42.5普通硅酸盐水泥,测得其初凝和终凝时间分别为185,285 min;3,28 d胶砂抗折强度分别为5.0,7.9 MPa,抗压强度分别为27.1,54.1 MPa。再生砖混骨料基本性能按《公路工程集料试验规程》(JTG E42—2005)[8]进行测试,结果如表1所示。

表1 再生砖混骨料基本性能Table 1 Basic properties of the recycled brick-concrete aggregate

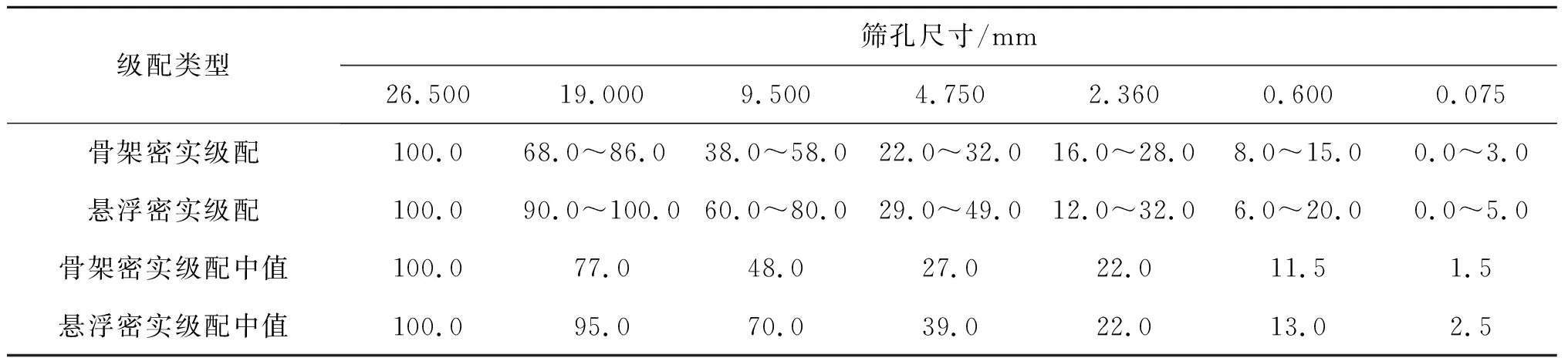

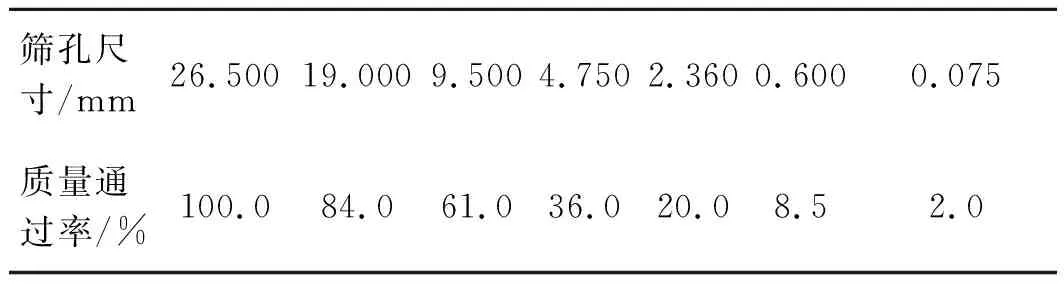

采用悬浮密实中值、骨架密实中值(表2)和基于3D离散元法设计得到的嵌挤密实(表3)3种级配制备水稳料,并根据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)[9]测试不同水泥掺量下的水稳料最大干密度、最佳含水率以及7,28 d无侧限抗压强度与劈裂强度,其中击实试验采用规范中规定的丙法,力学性能测试所用试件为φ150 mm×150 mm的圆柱体试件。

表2 再生砖混骨料颗粒级配Table 2 Gradation of the recycled brick-concrete aggregates

2 嵌挤密实级配设计

2.1 设计方法

嵌挤密实级配IDG采用离散元方法进行设计。采用3D离散元软件PFC3D,通过命令Ball generate生成互不重叠的不同粒径刚性小球来模拟骨料级配;通过Wall generate命令生成截面为100 mm×100 mm×1 000 mm的长方体容器作为骨料小球的生成空间。为模拟真实试验骨料分层捣实过程,按设定级配分3层生成总质量为3 kg的级配骨料,每级1 kg。第i档骨料颗粒数量计算式为

(1)

式中:ni为第i档骨料的总个数;m为骨料总质量;Pi为第i档骨料的分计筛余百分数;ri为第i档骨料的半径;ρi为第i档骨料的密度。

设定9.8 m/s2的重力加速度,使每层骨料自由落体达到稳定平衡状态,其离散元模型如图1所示。相关参数参照文献[10],骨料间采用线性接触模型,骨料弹性模量取50 GPa,密度为2 700 kg/m3,法向切向刚度比取1.5,小球和墙体摩擦系数均取0.25。

图1 级配混合料离散元模型建立过程Fig.1 Establishment of the discrete element model for the graded mixture of aggregates

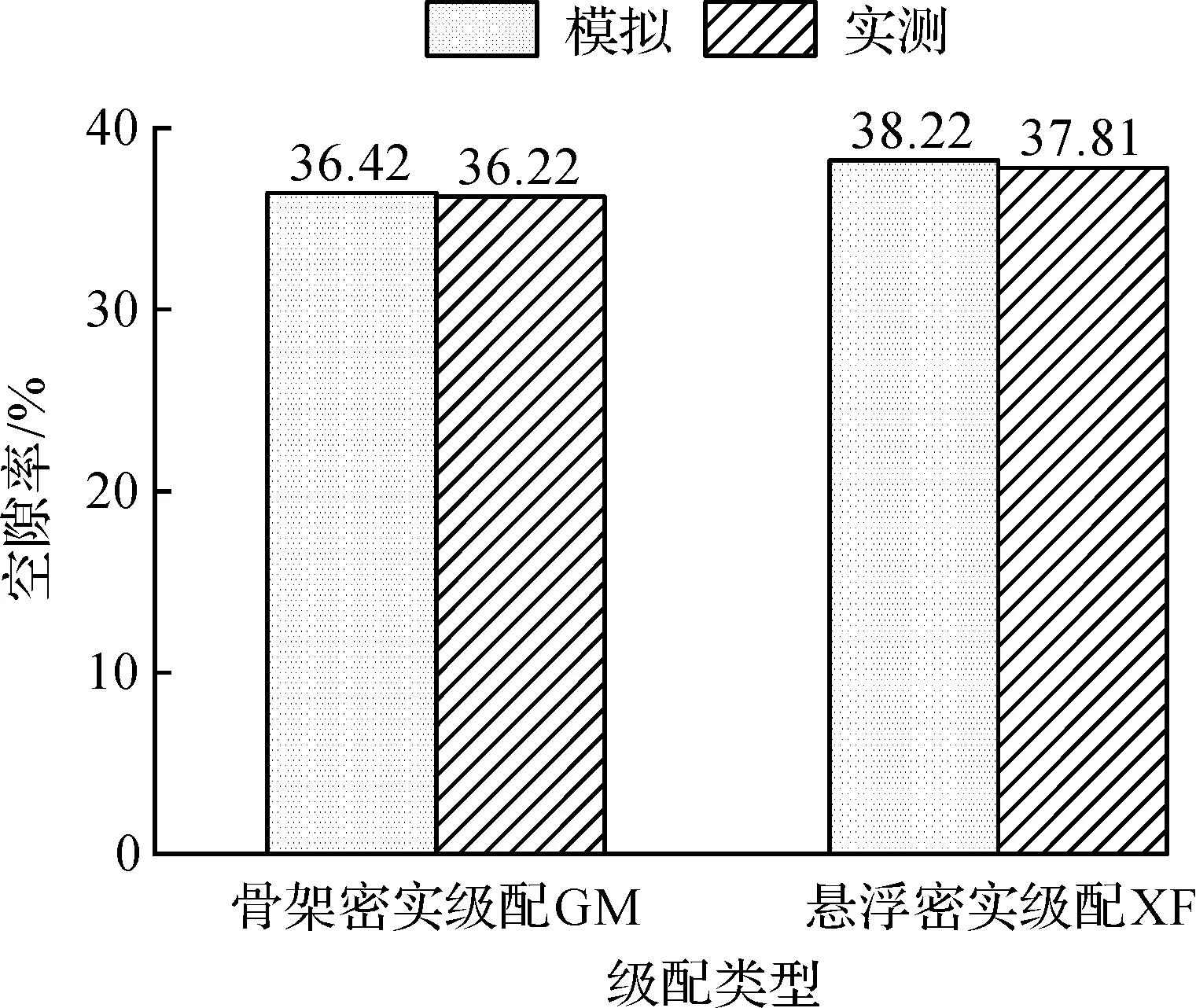

由于笔者采用圆球模拟实际非规则形状颗粒进行骨料堆积体的空隙率试验,因此在试验前通过对比两种不同级配的实际非规则形状粗颗粒紧密堆积体的空隙率与离散元球形粗颗粒堆积体的空隙率来验证两者的相关性,结果如图2所示。由图2可知:两种级配类型下模拟测得的空隙率与颗粒实测空隙率结果相近,最大误差仅为0.41%,说明本模拟试验可采用球形颗粒模拟骨料级配。

图2 模拟堆积体与实际堆积体的空隙率关系Fig.2 The relationship between the porosity of the simulated stack and the actual stack

基于粒子干涉理论,采用逐级掺配法对多档不同粒径骨料由粗到细按比例进行逐级混合,力求得到干涉作用最小、最密实的骨架级配,具体步骤如下:1) 设程序的随机数为10 001,按照上述建模方法,在截面为100 mm×100 mm×1 000 mm的长方体墙体空间中按实际填料情况均分3次投放总质量为3 kg、粒径为19.0~26.5 mm的D0档骨料,计算至颗粒间不平衡力小于1.0×10-5后停止,将混合料记作1#,并设置测量圆监测混合料空隙率,同时为了减少随机误差,改变随机数(10 001~10 006)重复6次试验,取6次空隙率结果平均值作为测定值;2) 设随机数为10 001,将混合料1#按0%~90%的比例以10%为步长分别与粒径为9.5~19.0 mm的D1档骨料混合(共10组),混合料受重力作用均运算至颗粒间不平衡力小于1.0×10-5后停止,然后设置测量圆监测各个混合料骨架空隙率,改变随机数(10 001~10 006)重复6次试验,取6次空隙率结果平均值作为测定值,将空隙率最低的混合料记作2#;3) 将混合料2#按0%~90%的比例以10%为步长分别与粒径为4.75~9.50 mm的D2档骨料混合,重复步骤2),得到空隙率最低的混合料,记作3#;4) 按相同方法分别进行D3档2.36~4.75 mm与D4档0.60~2.36 mm细骨料的掺配。

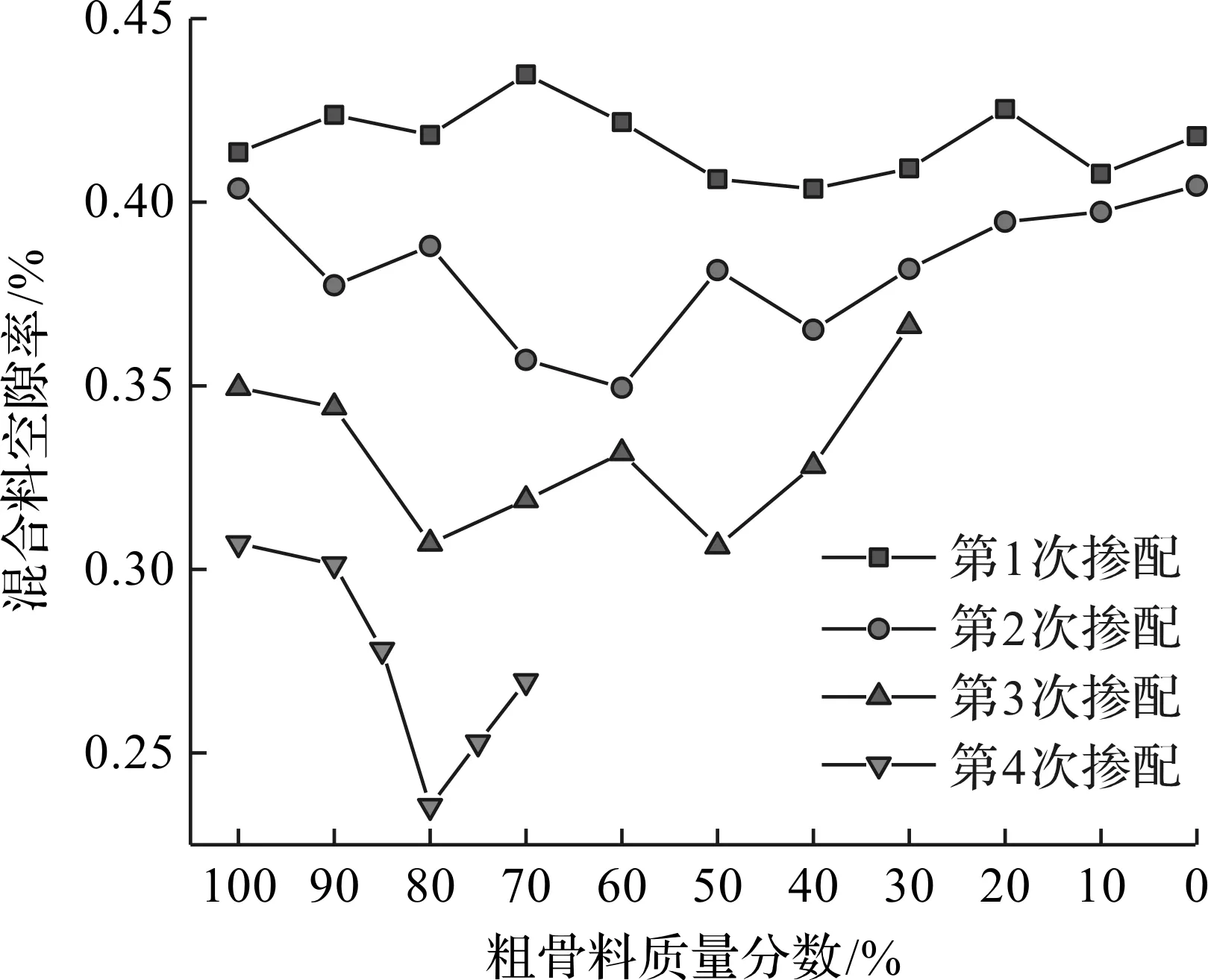

2.2 3D离散元逐级掺配结果

在3D离散元设计时共进行4次逐级掺配,逐级掺配后的混合料空隙率与粗骨料质量分数的关系如图3所示。由图3可知:第1次掺配时混合料空隙率曲线随粗骨料质量分数的减少整体呈先上升后下降再上升的趋势。这是因为在第1次掺配过程中,当粗骨料质量分数为100%时,骨架完全由19.0~26.5 mm的D0档骨料形成,随着粒径为9.5~19.0 mm的D1档骨料加入,由于D1档粒径大于0.22倍的D0档骨料,即大于骨料间隙距离,根据粒子干涉理论,原本骨料间的嵌挤状态必然会被破坏,导致发生粒子干涉现象,从而使空隙率上升,当两者质量比为7∶3时达到空隙率峰值43.69%;随着D1档的骨料质量分数继续增加,空隙率开始下降,当两者质量比为4∶6时,骨架整体空隙率达到最低值40.37%,两档粒径骨料形成的嵌挤作用最强,骨架最密实。后3次掺配混合料空隙率曲线大体呈V字形循环波动,这是因为D2,D3,D4档骨料已含有小于最大粒径0.22倍的颗粒,随着较细档骨料的不断加入,在其掺量较低时,会填充混合料的空隙,降低混合料的空隙率而不发生粒子干涉现象;当较细档骨料质量分数超过某个阈值时,会破坏上一档骨料形成的嵌挤结构,使大颗粒悬浮于小颗粒间,导致混合料整体空隙率上升;随着较细档骨料的持续增加,粒子干涉现象越来越严重,直至内部空隙大到能再次容纳细骨料时,再次产生细骨料填充效应,混合料整体空隙率会再次下降。综上可知:为了使设计的混合料级配的嵌挤结构不被破坏,当较细档骨料由少至多掺配到粗骨料中时,应取第1次空隙率波谷时的粗骨料质量分数。因此,第2次掺配最优粗骨料质量分数为60%,第3,4次掺配最优粗骨料质量分数为80%。经计算:当m(D0)∶m(D1)∶m(D2)∶m(D3)∶m(D4)=16∶23∶25∶16∶20时可得最密实嵌挤级配。

图3 掺配过程中混合料的空隙率变化曲线Fig.3 The voidage curve of the mixture while designing

考虑到计算机的计算时间问题,更细档的细骨料已无法通过模拟掺配得到,0~0.6 mm粒径的细骨料质量分数参考《公路路面基层施工技术细则》(JTG/T F20—2015)[11]。最终得到如表3所示的最密实嵌挤型级配,记该级配为IDG。

表3 嵌挤密实级配Table 3 Interlock-dense gradation

3 结果分析与讨论

3.1 级配类型对再生砖混骨料水稳料击实试验的影响

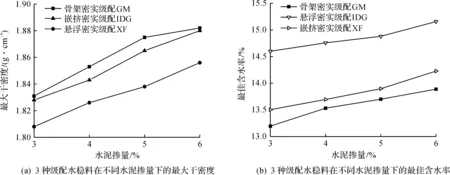

图4为3种级配再生砖混骨料在不同水泥掺量下的击实试验结果。随着水泥掺量上升,3种级配的最大干密度会随之上升,这是由于水泥掺入混合料中会填充骨料间的空隙,使混合料更密实,同时水泥浆体具有一定润滑作用,使混合料更易被击实。3种级配的最佳含水率也随水泥掺量的提高小幅上升,这是因为水泥能吸附水,使得混合料整体吸水率增大,水泥质量分数越高其最佳含水率就会越大。在相同水泥掺量条件下,对比不同级配的再生砖混骨料最大干密度与最佳含水率,发现最大干密度GM略大于IDG,大于XF,这说明GM与IDG较XF水稳料在相同击实功作用下更易被压实,这是因为前两种级配粗骨料质量分数高,而骨料粒径大的颗粒容易被压碎以填充空隙造成最大干密度升高。最佳含水率为XF>IDG>GM,这是因为细骨料吸水率高,其质量分数越高最佳含水率也会增大,而XF细骨料质量分数最高,IDG次之,所以最佳含水率为XF>IDG>GM。

图4 击实试验结果Fig.4 Results of compaction test

3.2 级配类型对再生砖混骨料水稳料无侧限抗压强度的影响

水泥掺量对3种类型级配水稳料的7,28 d无侧限抗压强度影响如图5所示。由图5可知:3种级配水稳料的无侧限抗压强度均随水泥掺量的上升而提高;在相同水泥掺量下,7 d无侧限抗压强度为GM>IDG>XF,这是因为试件早期水泥砂浆的胶结强度不高,主要依靠骨架传力,骨料级配越粗,骨架的传力性能就越好[12],由表2可知骨料粗细程度为GM>IDG>XF,因此7 d无侧限抗压强度为GM>IDG>XF。当水泥掺量仅为3%时,GM与IDG混合料7 d无侧限抗压强度已能满足二级及以下公路强度大于4 MPa的要求[13],而XF则要到水泥掺量达4%时才能满足要求。28 d无侧限抗压强度IDG略高于GM,这是因为长龄期下砂浆胶结强度提高,逐渐成为强度的主要影响因素,IDG既有相互嵌挤的骨架传力,又有充分填充骨架缝隙的砂浆黏结,因此长龄期强度较高,而XF由于缺乏主骨架传力,导致其抗压强度最低,最终28 d无侧限抗压强度为IDG>GM>XF。

图5 不同级配再生砖混水稳料的7,28 d无侧限抗压强度Fig.5 The unconfined compressive strength at 7, 28 d of the cement stabilized materials with different gradations

3.3 级配类型对再生砖混骨料水稳料劈裂强度的影响

水泥掺量对3种类型级配水稳料的7,28 d劈裂强度影响如图6所示。由图6可知:水泥掺量越大,3种级配水稳料的7,28 d劈裂强度越高,且在不同龄期、不同水泥掺量下均为IDG>GM>XF。这是因为水稳料的劈裂强度主要来源于砂浆的胶结作用,对于水稳料这类低水泥掺量混合料,水泥浆体无法充分包裹所有骨料,相同质量下,骨料的粒径越小,其总表面积越大,未被水泥浆体包裹的颗粒就会增多,导致水泥砂浆强度变低,所以整体粒径最小的XF劈裂强度最低,GM由于细骨料质量分数最低(表2),其水泥砂浆量最少,无法充分包裹粗骨料,导致其劈裂强度低于水泥砂浆能密实填充骨架空隙的IDG。另外,通过对比不同级配水稳料的7 d劈裂强度与无侧限抗压强度,发现劈裂强度高的水稳料其无侧限抗压强度并不一定高,两者并无明确对应关系。

图6 不同级配再生砖混水稳料的7,28 d劈裂强度Fig.6 The splitting tensile strength at 7, 28 d of cement stabilized materials with different gradations

4 结 论

基于离散元法对骨料进行逐级掺配,设计了最密实嵌挤级配,并通过室内试验对比研究了采用嵌挤密实级配(IDG)和采用规范推荐的骨架密实级配(GM)与悬浮密实级配(XF)的再生砖混骨料水稳料物理力学性能,得到以下结论:1) 当5档粒径的骨料比例为m(D0)∶m(D1)∶m(D2)∶m(D3)∶m(D4)=16∶23∶25∶16∶20时,所得级配为最密实嵌挤级配,其粗细程度介于GM与XF之间;2) 击实试验结果表明,在不同水泥掺量下,IDG制备的再生砖混骨料水稳料的最大干密度与最佳含水率值均介于采用XF与GM再生砖混骨料制备的水稳料之间;3) 3种级配类型的再生砖混骨料水泥结合料的7 d无侧限抗压强度为GM>IDG>XF,而28 d无侧限抗压强度与7,28 d劈裂强度均为IDG>GM>XF;4) 当水泥掺量为3%时,采用基于离散元法设计得到的IDG水稳料已能满足规范二级及以下公路7 d无侧限抗压强度大于4 MPa的要求,且随龄期强度增长快,28 d无侧限抗压强度与劈裂强度均高于规范级配。