多物理场作用下储运监测系统瞬态分析*

许富景, 王钰婷, 荆蕊蕊

(山西大学 自动化与软件学院,山西 太原 030006)

0 引 言

复杂储运环境下,储运监测系统有效保证了储运对象的安全运输[1~4],然而,监测系统自身在复杂环境下的损坏问题日益严重。因此,开展复杂储运环境下监测系统的可靠性建模研究已迫在眉睫。近年来,不少学者通过数值模拟方法实现了不同载荷作用下电子器件的优化及可靠性研究,取得了一定的研究成果[5~10],但主要以温度或振动单一载荷为前提进行数值模拟分析,不能全面反映复杂储运环境下系统的可靠性。

针对上述问题,本文以设计的储运监测系统为研究对象,提出了多物理场作用下监测系统瞬态分析方法。该方法不仅分析了温度冲击瞬态载荷单独作用下的系统响应,还对多物理场耦合作用下的系统可靠性恶化问题进行详细分析,并对其中的非线性“机械效应”进行理论拟合分析。

1 储运过程建模与分析

根据储运监测要求,本文设计的储运监测系统主要由中央控制模块、电源模块、信号采集模块、警报模块、存储模块、定位模块和通信模块组成,以多模块互联的方式动态获取储运对象的物理参数及物流信息。

据统计,造成电子设备失效的因素主要有温度、振动、湿度、冲击、气压等,其中,仅温度和振动的影响率便高达75 %[11,12]。因此,本文重点研究温度、振动等多物理场耦合作用对储运监测系统的可靠性影响,并对温度和振动之间的耦合作用进行定性分析,研究其非线性效应带来的可靠性影响,复杂环境下典型储运过程建模结果如图1所示。

图1 复杂储运过程模型

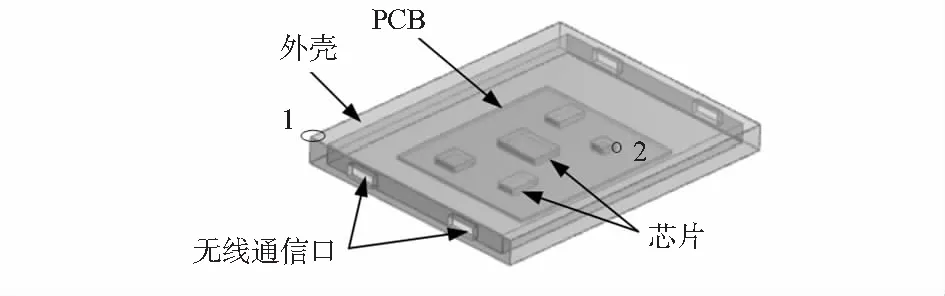

首先建立系统等效模型,模型主要由外层保护壳体、印制电路板(printed circuit board,PCB) 和芯片3部分组成。由于本文研究重点在于各物理场作用下系统的工作状态,因此,建模过程中简化了芯片结构以及焊接点,用不同体积,相同材质的模块代表芯片,并选择了PCB的5个典型位置建立芯片模型,以直观地观察各载荷对系统影响的分布情况,储运监测系统的简化模型如图2所示。外壳尺寸为100 mm×80 mm×8 mm,采用刚度、电磁兼容性能、导热性和耐蚀性都较高的铝合金材质,能防止关键电子部件遭受外部机械的损害,方便刚性固定于运输车内[13];PCB通过螺丝固定于壳体内部,采用环氧树脂材质;芯片刚性焊接于PCB,采用硅材质。

图2 监测系统模型

2 瞬态热模拟与分析

温度冲击是热学理论中的典型瞬态载荷,相较于稳态温度载荷,瞬态温度载荷会使储运工况更为复杂。由于系统在长时间储运过程中需要持续工作,系统产生大量热能导致自身温度升高,若此时瞬态温度载荷叠加作用于系统,则会使系统温度急剧上升,对系统造成严重损伤。因此,首先对不同体积芯片施加相对应的最大内热,求解系统最大功耗时的温度分布,求解结果如图3(a)所示,再基于图3(a)的温度分布对系统施加不同脉宽(3,6 s)和不同幅值(300,500,600 ℃)的半正弦动态冲击载荷,并引入噪声系数为30的随机噪声信号以贴合实际复杂运输环境,求解不同脉宽、幅值瞬态温度激励下系统的温度变化曲线如图3(b)所示。由图3(b)可知,系统在第2 s受到冲击热流开始,温度逐步上升并在各自激励最强时自身温度达到峰值。其中,脉宽为6 s,幅值为600 ℃冲击热流下系统温度最高,最高温度69.256 ℃,与各芯片极限工作温度70 ℃十分接近,可见,相较于稳态热载荷,系统在瞬态热载荷下更容易发生失效现象。因此,在储运过程中不能忽略瞬态热激励对系统的影响,应避免600 ℃以上的运输环境,且载荷持续时间不能超过6 s。

图3 瞬态热载荷下的系统温度

3 多物理场耦合作用模拟与分析

3.1 多物理场耦合作用模态分析

模态分析是研究结构动力特性的一种方法,可以获得监测系统的固有振动特性,从而判断系统的设计是否避开了储运道路以及外界激励的共振区,并且模态分析是进行随机振动特性分析的基础,因此,首先对储运监测系统进行模态分析,并通过施加瞬态温度场研究温度场耦合效应对系统模态的影响。

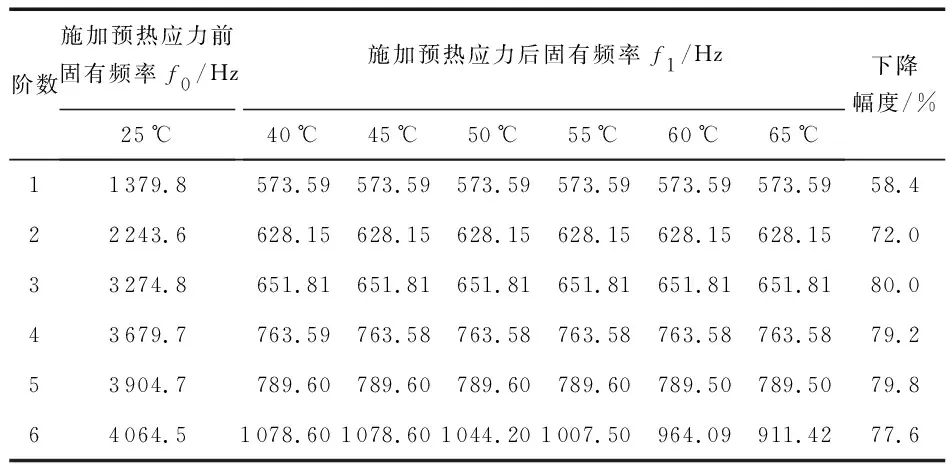

在Ansys模态分析中,分别求解常温(25 ℃)以及受热条件下系统的前6阶模态,选择瞬态热分析中温度最高的脉宽6 s,幅值600 ℃的温度冲击作为预热应力,可以有效分析温度效应对系统模态的影响。施加预热应力前后监测系统的固有频率变化情况如表1所示。

表1 施加6 s,600 ℃预热应力前后系统的固有频率

由表1可知,系统固有频率与温度呈负相关特性。前6阶模态结构中瞬态温度效应的作用十分明显,其中,前3阶模态中,随着阶数的增大,系统固有频率下降越快,如果下降至储运道路或者外界激励的共振频率,则系统会发生共振,从而造成严重损伤。

3.2 多物理场耦合作用随机振动分析

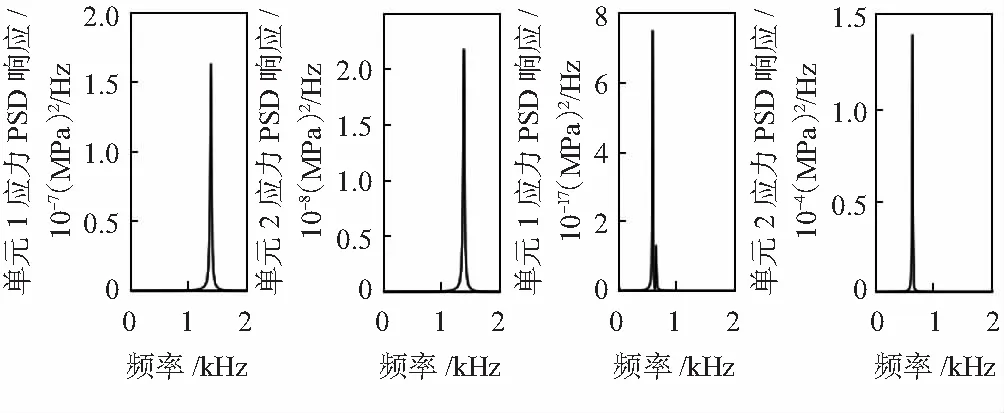

基于3.1节中常温及受热条件下的模态环境,分别对系统施加相同的恶劣路面加速度功率谱密度激励,激励方向垂直于系统,求解图2的2个典型单元在随机振动单载荷作用与多物理场耦合作用时的应力PSD响应曲线,结果如图4所示。

图4 2个典型单元的应力PSD响应曲线

由图4可知,随机振动单载荷作用下2个典型单元的波峰频率均为1 379.5 Hz,主要激起一阶模态;随机振动与瞬态温度场耦合作用后2个典型单元波峰频率分别为573.34,628.25 Hz,且单元1在629.3 Hz处还出现了二次波峰,可以激起前2阶模态,这种耦合效应增加了系统发生共振的几率,会显著降低监测系统振动环境下的可靠性。

3.3 温度冲击的“机械效应”分析

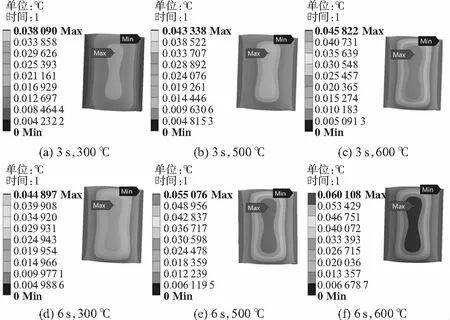

根据“热—变形力学”理论可知,温度场的分布会使系统自身发生机械形变。为了研究温度冲击产生的“机械效应”,对不同脉宽、不同幅值的温度冲击载荷进行热—力耦合分析,温度冲击引发的机械形变如图5所示。

图5 瞬态温度冲击载荷下系统的机械形变

由图5可知,形变主要集中在壳体未施加固定约束的一面,由于材料热胀冷缩使得此面壳体轻微凸起,最大形变量为0.060 108 mm,并且系统的形变量随着瞬态温度载荷的不同呈现出一定的变化规律。为了研究这种变化规律,选取温度冲击载荷作用下系统温度上升阶段的温度分布进行分析,即图3(b)中曲线上升阶段,得到不同温度下的“机械效应”拟合曲线如图6所示,其数学规律遵循多项式(1)的函数分布。

图6 不同温度下的“机械效应”拟合曲线

由图6可知,脉宽或幅值任意因素的增大,都会使得系统的温度升高,机械形变的最大值明显增大,非线性“机械效应”显著增强,可见半正弦动态瞬态激励所产生的“机械效应”与系统的温度一直呈现正相关多项式特性,温度冲击引发的非线性“机械效应”会导致监测系统的可靠性严重降低。

(1)

式中x为不同瞬态温度激励下系统的温度,y1~y6为不同脉宽、幅值下系统的机械形变。

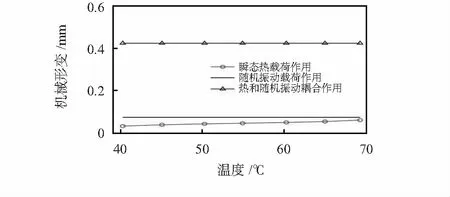

为了进一步研究温度冲击对随机振动“机械效应”的影响,选取瞬态热分析中冲击最剧烈的脉宽6 s,幅值600 ℃瞬态热载荷进行分析,分别求解瞬态热载荷作用、随机振动载荷作用、热和随机振动耦合作用下响应最为剧烈的Z向3σ最大机械形变,如图7所示。

图7 不同激励作用下系统的机械形变

由图7可知,多物理场耦合作用下系统最大形变提高至瞬态热单载荷作用的706 %左右,随机振动单载荷作用的578 %左右,最大形变发生在PCB位置,达到了监测系统PCB厚度(1 mm)的42 %左右,可见,热、振载荷共同作用下的非线性效应会显著降低系统的可靠性。

4 实验与分析

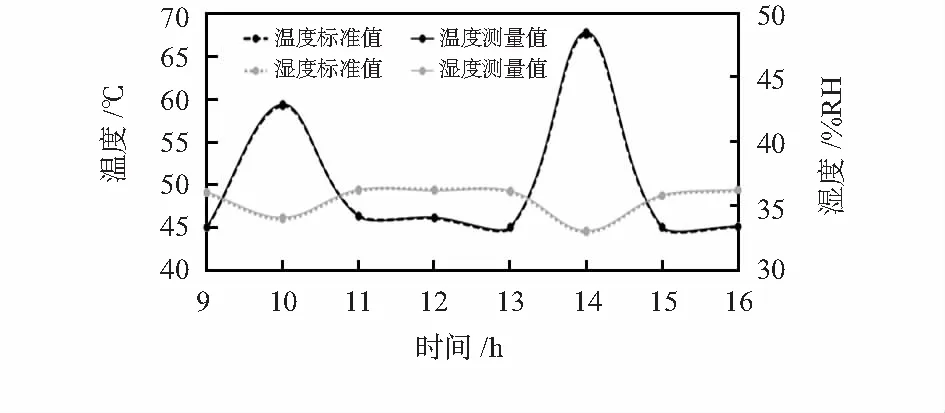

将监测系统通过夹具固定在MPA408LS444M振动台上,施加恶劣路面随机振动加速度功率谱密度激励,选取8~16时进行了8 h的实验,并分别在10时和14时对系统施加瞬态分析中脉宽为6 s,幅值为600 ℃的半正弦瞬态温度信号。实验过程中选取8个时间整点测量系统的温度和湿度值,最后将测量值与现场标准值进行对比,比较结果如图8所示。由图8可知,随机振动单载荷作用下监测系统的测量误差在0.22 %以内,多物理场耦合作用下(10时和14时)系统的测量误差在0.44 %以内。

图8 测量值与标准值对比

5 结 论

采用数值模拟方法对设计的储运监测系统进行了可靠性研究,并通过实验验证了系统的测量可靠性。结果表明:温度冲击瞬态载荷单独作用下,系统最高温度69.256 ℃与各芯片极限工作温度70 ℃十分接近,会对储运监测系统造成损伤;温度冲击与随机振动耦合作用下系统最大形变量提高至温度冲击单载荷作用的706 %左右,随机振动单载荷作用的578 %左右,系统测量误差由0.22 %增加至0.44 %左右,可见多物理场的耦合作用是造成储运监测系统可靠性降低的主要原因。本文的研究结果对于储运道路的选择及监测系统的后续优化具有指导意义。