高拉速连铸结晶器电磁控流技术发展

罗 森,杨宇威,王卫领,朱苗勇

(东北大学 冶金学院,沈阳 110819)

连铸作为现代钢铁制造流程中的重要工序,近几十年获得了长足发展.2021年,全球平均连铸比达到96.9%,我国连铸比高达98.6%、连铸坯产量突破了10亿t[1].随着国家战略“碳达峰”与“碳中和”的快速推进实施,钢铁行业面临前所未有的减碳压力,国内各钢铁企业都在积极探索和发展以高拉速、无缺陷为核心内涵的高效连铸技术,用以进一步提升连铸生产效率、降低能耗.

20世纪80年代,为应对全球石油危机对钢铁产业的冲击,以日本新日铁、日本住友金属、日本钢管公司(NKK,现JFE)等为代表的钢铁公司率先开展常规板坯高拉速连铸的实践,大幅提高了连铸生产效率,同时还降低了能耗和生产成本,企业竞争力因此得以提升[2].其中,日本钢管公司福山厂5号直弧形板坯连铸机实现了普碳钢板坯断面(700~1 650)mm×200 mm最高连铸拉速达3.0 m/min,当时被称为“冠军连铸机”.同时期,日本的新日铁、住友金属与川崎制铁在常规板坯的高拉速连铸方面也取得了重要突破,最高连铸拉速可达2.5 m/min.此后,韩国浦项光阳厂2号和3号连铸机于2007年由弧形改造成直弧形,成功实现了板坯断面1 600 mm×250 mm低碳铝镇静钢最高2.7 m/min的浇铸速度[3].然而,我国钢铁企业常规板坯连铸机实际生产拉速普遍低于1.8 m/min,只有少数企业可达到2.0 m/min以上.首钢京唐3号板坯连铸机经设备改造和技术攻关,低碳钢板坯断面(900~1 600)mm×230 mm最高连铸拉速可达2.5 m/min[4],但仍低于国外先进水平.此外,20世纪80年代末期,薄板坯连铸连轧技术的使用进一步促进了炼钢工序和轧钢工序的高效衔接,它具有流程短、能耗低、效率高和生产周期短的显著优势,受到钢铁工业的广泛关注,并随后在世界范围内大规模推广应用.截至到2020年,我国薄板坯连铸连轧产线有20条,是全世界薄板坯产线最多、产能最大的国家,但拉速大多低于5 m/min,仅有日照、河钢和唐钢拉速可达到6 m/min[5-6].而韩国浦项开发的紧凑型无头连铸连轧技术CEM®成功实现了最大拉速8 m/min,成为目前薄板连铸最高拉速世界纪录的保持者[7].

经过近几十年的发展,板坯连铸拉速已经取得了前所未有突破,以意大利阿维迪ESP[8]、韩国浦项CEM®[7]、中国首钢京唐与意大利达涅利合作开发的MCCR[9]等为代表的无头轧制技术突破了连铸最低拉速的瓶颈,成功实现了薄板坯的直接轧制.对于传统板坯连铸而言,大部分钢铁企业的常规板坯连铸拉速仍偏低,虽然部分常规板坯拉速已经突破2.5 m/min,但要实现传统板坯连铸直接轧制还需要进一步提高拉速.据估算,单流常规板坯连铸机拉速需要达到4 m/min,才能满足理想情况下一台铸机匹配一条轧制产线[2].然而,随着拉速的提升,结晶器内钢液流动和初始凝固行为发生明显变化,主要体现在[5,10-11]:①结晶器渣金界面上无论是钢液流速还是平静度均向不利方向发展,极易产生卷渣引起的轧板线状缺陷;②保护渣的消耗降低,结晶器润滑效果变差,导致发生黏结漏钢事故的风险增加;③结晶器内钢液停留时间缩短,出口初凝坯壳偏薄,导致发生漏钢事故的风险增加;④高温钢液流股对结晶器窄面的剧烈冲击会造成初凝坯壳重熔,导致发生漏钢事故的风险增加;⑤高温钢液注流的冲击深度变大,钢液中夹带的气泡或夹杂物难以上浮去除,导致铸坯出现“针孔”等内部缺陷.因此,优化、控制结晶器内钢液流动行为,确保高拉速连铸的安全和铸坯质量的稳定控制,是实现板坯高拉速连铸的核心技术.

连铸结晶器内钢液流动主要受连铸装置和浇铸工艺影响.浸入式水口作为连接连铸中间包与结晶器的钢液导流装置,其结构形态对连铸结晶器内钢液流动行为的影响巨大.优化设计高拉速连铸结晶器浸入式水口的结构一直是研究的重点[12-15],主要包括水口的出口形状、出口孔数、出口角度及底部形状等.另外,拉速、吹氩量和水口浸入深度等工艺参数的优化也受到了广泛关注[16-17].虽然优化连铸浸入式水口结构和连铸工艺能够对高拉速连铸的安全顺行起到重要作用,但其对高拉速连铸工艺变化的适应性较差,仍然难以解决高拉速连铸过程中结晶器内液面剧烈波动的问题.结晶器电磁控流技术是通过外加电磁场改变结晶器内钢液流动模式,来实现高拉速连铸结晶器内液面的稳定控制.该技术可根据连铸工艺灵活调整电磁控流参数,并实现了在线动态控制,现已成为高拉速板坯连铸结晶器流动控制的标配技术,被广泛应用于板坯连铸生产当中[18-22].本文中结合连铸结晶器电磁控流技术的发展,重点介绍板坯高拉速连铸结晶器控流装置及其对结晶器流动行为和铸坯质量的影响规律,指出高拉速板坯连铸结晶器内合理的钢液流动模式及其控制关键,并展望未来高拉速板坯连铸结晶器电磁控流装置与智能化电磁控流系统技术的发展方向.

1 结晶器钢液流动及电磁控流原理

1.1 结晶器钢液流动模式及其对质量的影响

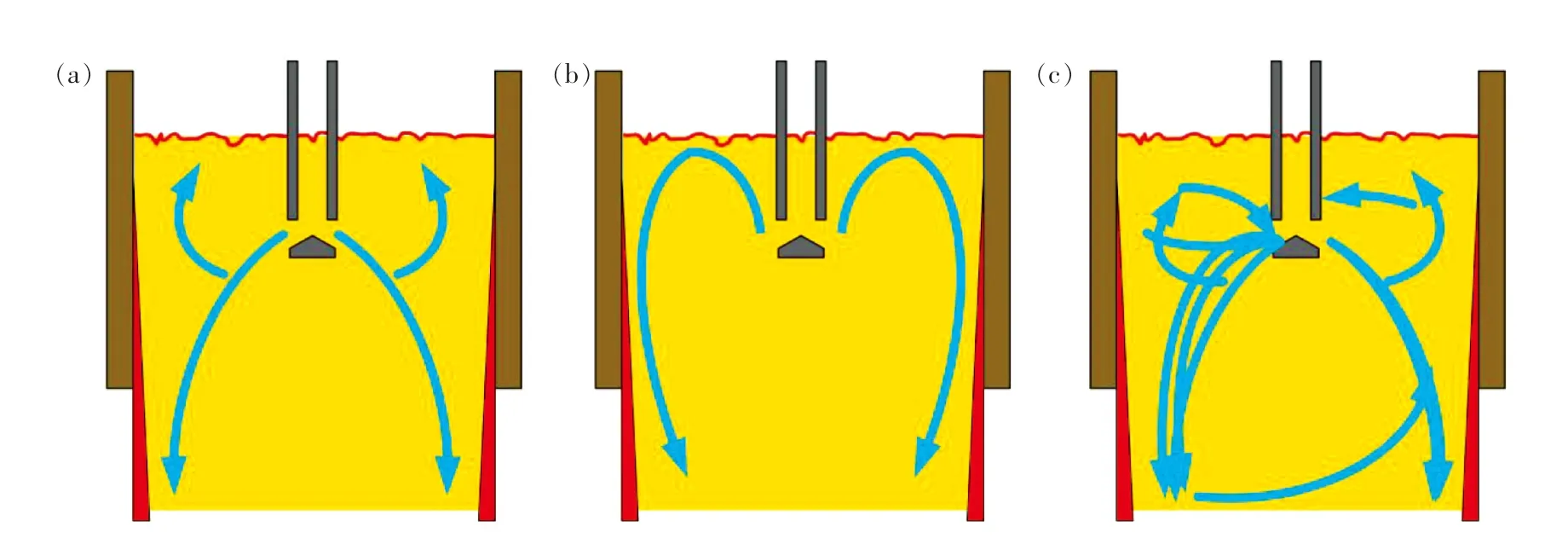

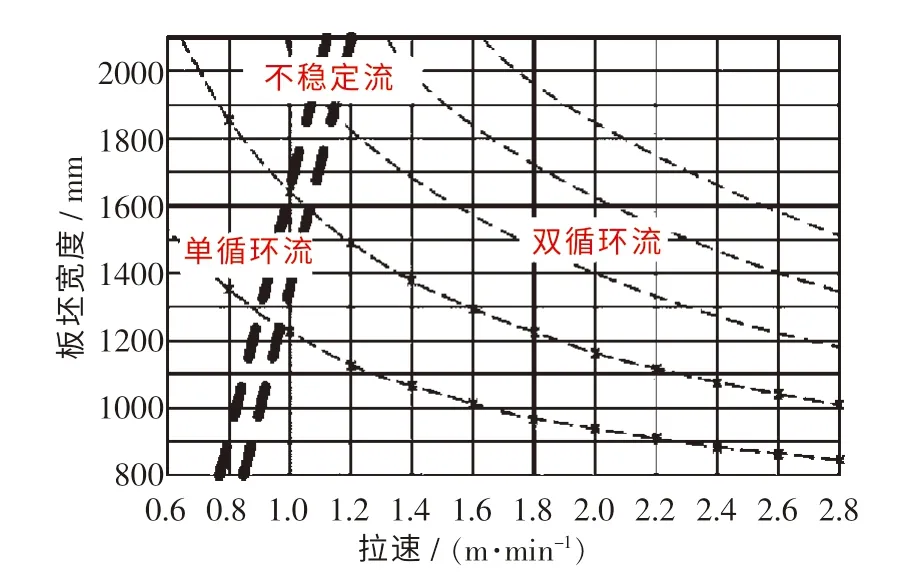

高温钢液通过浸入式水口从中间包进入结晶器,并在结晶器内发生湍流流动、高效传热、溶质扩散等复杂的多相传输行为.其中,钢液流动模式对渣金界面稳定性、初始凝固坯壳均匀性,以及凝固缺陷的产生等均有着极大的影响,因此结晶器内合理的钢液流动模式对高品质连铸坯的高效制备至关重要.通常,从浸入式水口(SEN)侧孔排出的钢液射流冲击结晶器窄面后会分成两股:一股向上经过弯月面到达渣金界面,之后水平流向水口附近形成上回流区;另一股向下冲击到结晶器较深的区域形成下回流区,由此构成双循环流动模式(double-roll,DR),如图1(a)所示.1995年,Köhler等[23]在2 700 mm×220 mm板坯连铸过程中发现,当吹氩流量较大和水口浸入深度较浅时,水口侧口流出的钢液先上升到渣金界面,然后沿渣金界面向结晶器弯月面处流动,并最终沿着结晶器窄面向下侵入到液相穴深处,形成单循环流动模式(single-roll,SR),如图1(b)所示.此外,结晶器内钢液还可能存在双回旋流和单回旋流之间的过渡流动.它会导致结晶器内钢液流动紊乱、渣金界面波动严重,对铸坯质量影响较大,且这种流动模式极不稳定,故被称为不稳定流动模式(unstable,U),如图1(c)所示.结晶器内钢液流动模式受连铸操作工艺影响较大,如铸坯断面尺寸、浸入式水口结构、浸入深度、水口堵塞情况、拉速、吹氩量等.2002年,法国Rotelec公司在对多台板坯连铸机结晶器内的钢液流动进行钉板测量后,综合板坯宽度、拉速、氩气流量、水口结构和浸入深度对结晶器流型的影响,提出了结晶器钢液流动模式(单循环流、不稳定流与双循环流)与板坯宽度/拉速的定量关系图(见图2)[24].

图1 结晶器内三种典型钢液流动模式Fig.1 Three typical molten steel flow patterns in the mold

图2 板坯宽度/拉速与结晶器钢液流型关系图[24]Fig.2 Effect of slab-width/casting-speed on the flow patterns in mold

结晶内钢液流动模式与板坯/卷材质量之间存在着密切的关系,如表1所列.在单循环流动模式中,钢液直接从水口向上流向弯月面,推动保护渣向结晶器弯月面堆积,导致浸入式水口附近保护渣减薄,甚至出现钢液裸露的情况,进而发生二次氧化,使钢液被污染.单循环流也极易将氩气泡和夹杂物带入到液相穴深处,使得小气泡难以上浮去除,造成铸坯的皮下缺陷.此外,它还会使结晶器内液面波动严重,从而出现卷渣和铸坯的纵裂缺陷.在双循环流动模式中,上回流源源不断地为保护渣的熔化提供热量,这不仅有利于结晶器润滑,还能保障铸坯的表面质量.而钢液射流受铸坯窄面阻碍作用的影响,射流能量显著降低.这既避免了上回流使渣金界面过于活跃而引起卷渣,又避免了下回旋流的冲击过深,对氩气泡和夹杂物的上浮与去除极其有利,起到了保障铸坯内部质量的作用.在不稳定流动模式中,不稳定流多存在于开浇、换包、变拉速、变渣线、水口堵塞等非稳态浇铸过程.此时,结晶器内部钢液流动紊乱、渣金界面波动严重,极易造成卷渣、坯壳的非均匀生长,使铸坯质量恶化.由此可见,板坯结晶器最优的钢液流型为双循环流动,应避免单循环流动或不稳定流动,这对高品质连铸坯的高效化生产至关重要.

表1 钢液流型对铸坯/板卷的影响[25]Table 1 Effect of molten steel flow pattern in mold on slab/coiled strip quality[25]

1.2 结晶器卷渣及电磁控流原理

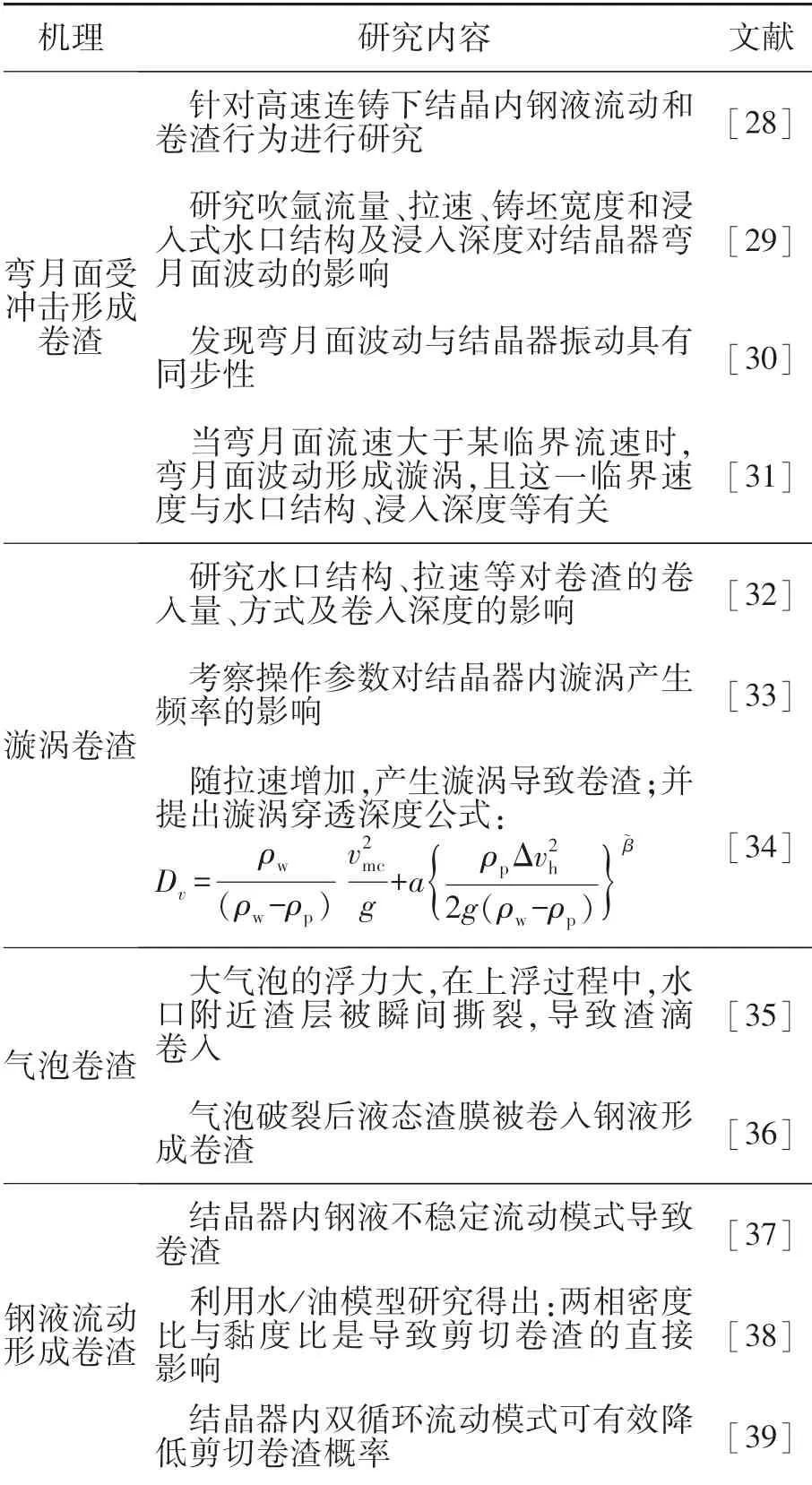

在连铸过程中,钢液通过浸入式水口进入结晶器时,注流钢液的耗散容易引起结晶器内自由液面的波动.随着拉速的提高,结晶器内液面波动的加剧会造成卷渣概率的增加.在超低碳钢生产中,超过60%的缺陷来自卷渣[26],因此研究者针对连铸结晶器内卷渣的形成机理及影响因素开展了大量研究,具体见表2[27].这些研究结果对控制结晶器内液面波动和获得良好的铸坯质量具有重要的理论指导意义.

表2 结晶器卷渣现象部分研究汇总Table 2 Summary of research on mold slag entrapment phenomenon

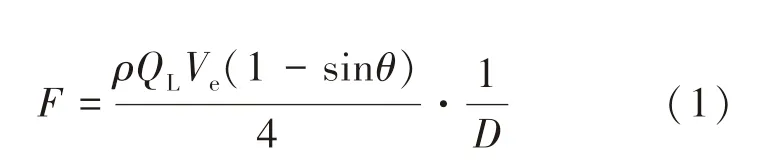

为防止结晶器内液面波动造成卷渣,合理评价结晶器内液面波动行为至关重要.Teshima等[40]以日本钢管公司福山制铁所5号连铸机的生产工艺条件为研究基础,对高拉速板坯结晶器内的钢液流动行为进行了大量的水模型实验,并结合现场测试分析了连铸工艺条件对结晶器内钢液流动和液面波动的影响,提出了结晶器内钢液液面波动的无量纲指数,即液面波动指数F,定义式为

式中:ρ为钢液密度;QL为钢液流量;Ve为钢液主流股冲击速度;θ为钢液主流股冲击角度;D为冲击点到自由液面的距离.

液面波动指数F可有效地反映结晶器内弯月面处钢液的波动情况,其数值范围的合理控制对提高铸坯质量具有重要意义.后续,Teshima等[41]再次利用水模型实验分析了不同工艺参数条件下结晶器内钢液的流动形态.结果表明,上循环区的流股是造成钢液卷渣的主要因素,且在无外场工况下F的最佳范围为1.7~3.0.目前,高拉速连铸机通常会配备电磁控流和吹氩工艺.于海歧[42]等利用数值模拟与实验验证相结合的方法,研究了电磁制动和吹氩共同作用下F的变化规律.研究结果表明:F与吹氩量、拉速和线圈电流强度均近似成线性递增关系;在保证钢/渣界面不被吹破的前提下,当F保持在15~21时,弯月面附近的波动平稳,最大界面波高不会超过4 mm.

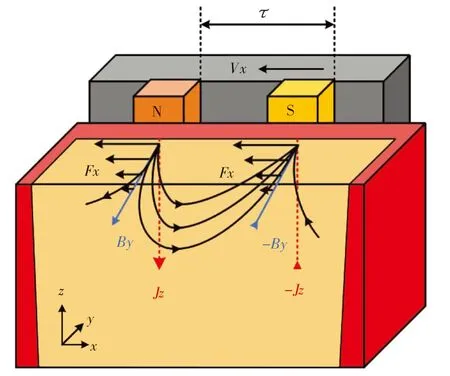

虽然维持合理的结晶器液面波动指数F可通过优化传统的连铸操作工艺来实现,但传统的连铸操作工艺难以适应连铸高拉速和非稳态浇铸过程.因此,电磁控流技术作为一种无污染、高效的控流手段,正被广泛应用于板坯高拉速连铸生产中.它通过在结晶器内部施加电磁场,迫使注流钢液在运动过程产生电磁力,实现了结晶器内钢液流动的无接触式调控.如图3所示,连铸板坯电磁控流器(即电磁感应器)一般安装在结晶器外部,由一个或多个感应线圈构成.当感应器馈给两相、三相交流电或直流电时,就会产生交变磁场或静磁场的磁感应强度.该磁场逐步向钢液内渗透并在感应器中产生方向与馈给电流方向相反的感生电流.感生电流与当地磁感应强度相互作用,产生方向由表面指向中心的电磁力(即洛伦兹力).当电磁力与钢液流动方向相反时,钢液流动被强制减速,钢液的制动功能得以实现;当电磁力与钢液流动方向相同时,钢液流动被强制加速,钢液的加速功能得以实现[43].通常情况下,当拉速较低时,采用电磁加速功能可以提高钢液流速,保证渣金界面活跃度,从而促进化渣;当拉速较高时,采用电磁制动功能可以降低钢液流速,防止结晶器内液面剧烈波动,从而避免卷渣的产生.

图3 电磁连铸基本原理示意图Fig.3 Schematic diagram of basic electromagnetic principle in continuously cast mold

描述连铸电磁控流基本理论的方程由麦克斯韦方程组和移动导体欧姆定律构成,表达式如下:

式中:E为电场强度;B为磁流密度;J为电流密度;μ为钢液磁导率;V为钢液流速;FL为电磁力.

2 高拉速连铸结晶器电磁控流装置

从电磁制动技术的发展历程来看,为了更好地适应高拉速连铸技术的发展,电磁制动装置的磁场布置方式也在不断更新,从早期的区域型磁极布置(第一代区域型电磁制动装置)逐渐向磁场覆盖整个结晶器宽度的全幅型电磁制动(全幅一段和全幅二段电磁制动技术)发展.磁场布置方式的发展主要是为了克服电磁制动技术受磁场作用区域限制的特点,进一步优化结晶器内钢液流动,以获得更合理、更有效的控流效果.此外,在传统电磁制动技术的基础上,根据电磁制动技术的基本原理,冶金学者们又提出了许多创新型的电磁制动技术,这不仅丰富了高拉速电磁制动技术的内容,还推动了该技术的发展.

2.1 区域型电磁制动装置.

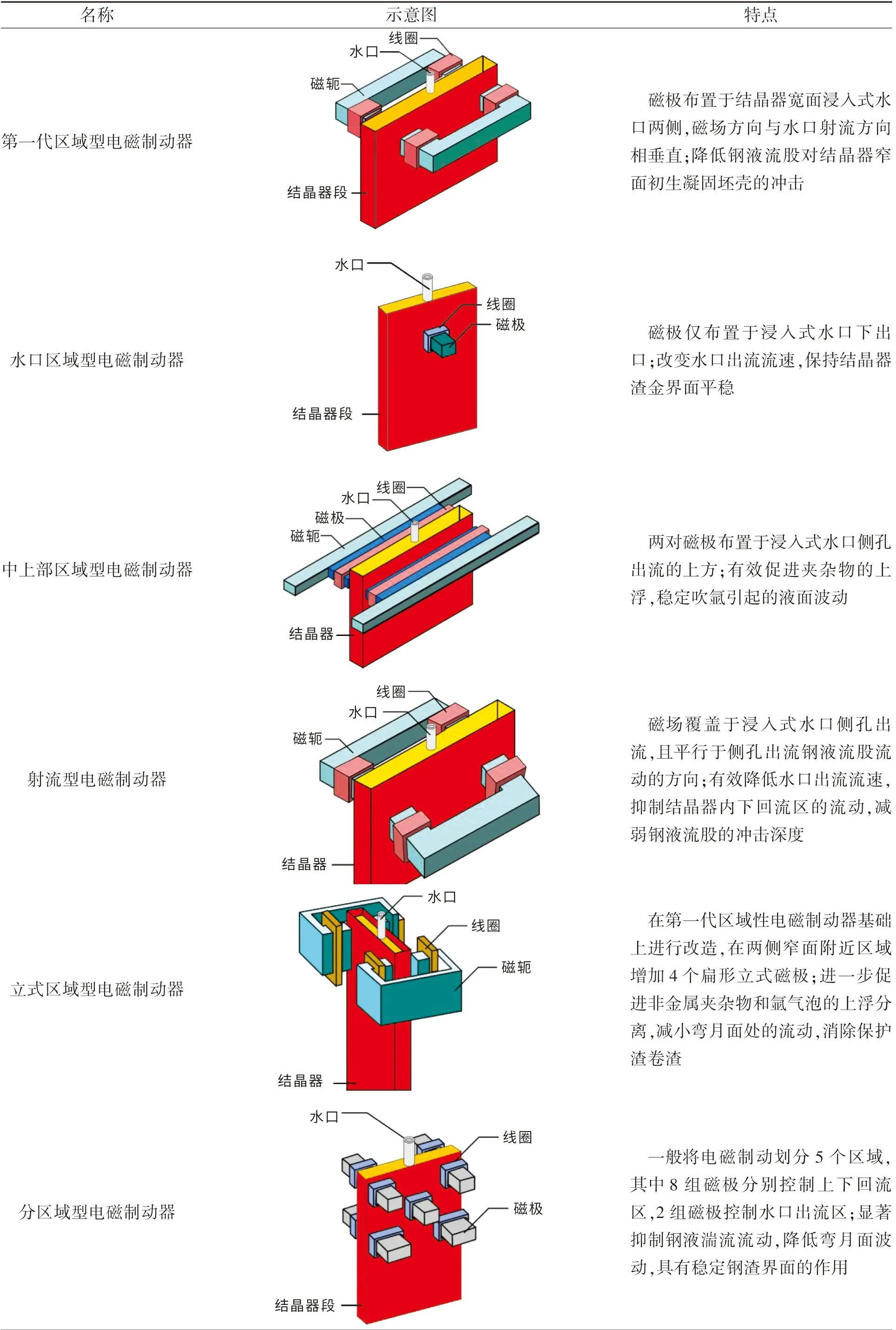

区域型磁极结构为早期高拉速连铸结晶器电磁制动器的磁场布置方式.该磁场结构位于浸入式水口位置附近,并且未完全覆盖整个结晶器.这样做的目的是控制结晶器浸入式水口两侧孔出流附近的钢液流速,达到稳定液面波动、减小流股向下冲击深度和弯月面处流速、提升弯月面处温度及改善结晶器润滑等冶金效果.区域型电磁制动装置主要包括第一代区域型电磁制动装置、水口区域型电磁制动器、中上部区域型电磁制动器和射流型电磁制动器,以及改进型电磁制动器(立式和分区域型电磁制动器),如表3所列.

表3 不同区域型电磁制动器分类Table 3 Classification of EMBr local fields

(1)第一代区域型电磁制动装置.20世纪80年代,瑞典ABB公司和日本川崎制铁公司共同研发了局部区域电磁制动技术(EMBr local fields)[44-46],电磁制动技术自此得到初步发展.局部电磁制动器结构是由两个“U”形磁铁和线圈组成,被分别布置于浸入式水口(SEN)左右两侧,用以产生稳恒静磁场.该技术能有效地控制水口出流处钢液的流速,故自问世以来便很快在日本冶金行业中得到认可,并率先在川崎制铁公司水岛钢厂实机装配使用.使用结果表明:水口出流处流速明显降低,向下流股侵入深度降低了50%,拉速提高了30%,拉漏事故明显减少[47].由此可知,第一代区域性电磁制动技术可有效减弱高速流股对窄面的冲击,降低下循环区钢液侵入深度,促进气泡上浮,最终提高铸坯质量.该区域型电磁制动器还具有主体结构小、运输与安装维修便捷等优点,但它并没有覆盖整个结晶器的宽面与窄面,作用区间范围有限且仅能调控水口出口附近钢液速度.一旦磁场过强,就会导致流股在水口下方负压区的涡旋分流增强,反而抑制气泡上浮.此外,该种电磁制动技术的磁场布置对水口结构设计要求较高,当电磁铁与水口浸入深度或出流倾斜角度等不匹配时,不但无法产生良好的制动效果,还会降低铸坯质量.

(2)水口区域型电磁制动技术.上海大学张振强[48]提及Pavlicevic等在2003年首次提出了水口区域型电磁制动装置.他们将区域型电磁铁布置于浸入式水口下方附近,目的是通过稳恒静磁场来调控浸入式水口的内部流场,降低水口出流流速,保持水口两侧出流流量的基本一致,以防止高拉速连铸结晶器内液面波动剧烈造成卷渣等铸坯质量缺陷的出现.此类区域型电磁制动器主要用来调节水口内部钢液流动行为,解决因侧孔流量不一致而引起的钢液流动模式突变问题.但这种磁极布置对稳定结晶器内钢液双循环流动模式的作用有限,且相关研究和实机装置应用也相对较少.

(3)中上部区域型电磁制动装置.第一代电磁制动器和水口区域型电磁制动器的磁极体积均较小,导致施加在结晶器上的稳恒磁场在结晶器的宽面与窄面上分布不均匀,所形成的电磁力强度也不能有效降低结晶器窄面附近向下的钢液流速,夹杂物也因此被带到结晶器更深的区域,这些对夹杂物的上浮都会产生不利影响.针对上述问题,Morishita等[49]提出了在结晶器的宽面和窄面上施加方向与板坯宽度方向平行的稳恒磁场这一构思,并通过数值模拟验证明了其制动效果超过第一代区域型电磁制动器,该构思也弥补了第一代区域型电磁制动技术作用区域小的缺陷.之后Cho等[50]开发了中上部区域型电磁制动装置,他们将两对磁极布置于浸入式水口侧孔出流的上方,且与侧孔出流钢液流股流动的方向平行.该磁场布置方式可更有效地促进夹杂物的上浮,在减小钢液流速的同时,还可以抑制由吹氩引起的液面波动.

(4)射流型电磁制动装置.2011年,王寅等[51]为解决水平制动磁极布置时结晶器内静磁场强度衰减过快这一问题,提出了射流型电磁制动装置的磁场布置方式.他们采用两对磁极沿与水口侧孔出流平行的方向布置,使磁场作用区域完全覆盖浸入式水口侧孔出流,这样钢液流股就可以最大程度地穿过静磁场的作用范围.该电磁制动技术可以有效减弱钢液流股的冲击深度和结晶器窄面所受的冲击强度,但对结晶器内上循环区钢液的控制效果欠佳,且相关研究和实机装置应用也相对较少.

(5)立式区域型电磁制动装置.2017年,李壮等[52]针对CSP薄板坯连铸机提出了立式电磁制动器(vertical electromagnetic brake,V-EMBr).它的设计理念是在第一代区域型电磁制动器磁场的基础上,额外在结晶器窄面附近竖直放置一对立式电磁极,使其产生的静磁场可同时覆盖结晶器窄面附近弯月面和钢液射流冲击点两个关键区域,弥补了第一代区域型电磁制动器对窄面附近钢液控制不足的缺陷.这种磁极分布能有效抑制结晶器内液面波动引起的卷渣,减弱气泡和夹杂物的冲击深度,扩大静磁场在结晶器上的制动范围,使制动效果受水口浸入深度和倾斜角度的影响变小.

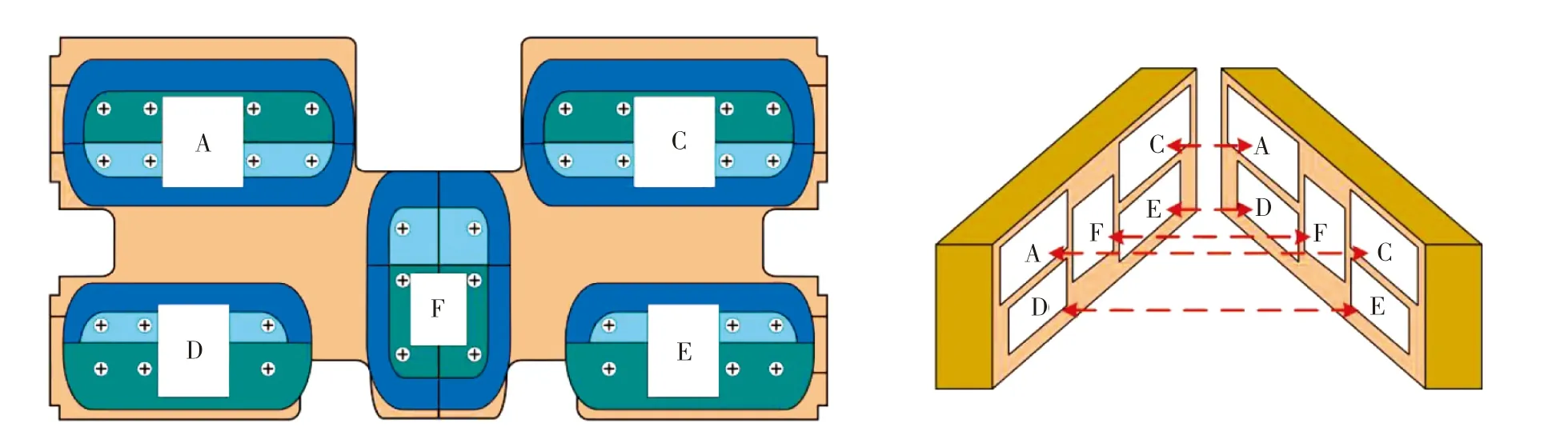

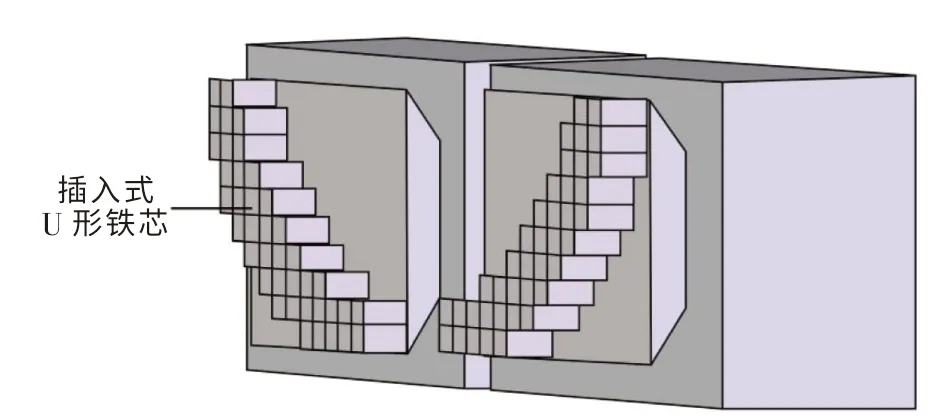

(6)分区域型电磁制动装置.为实现结晶器内上、下循环区的制动独立可调,达涅利公司针对高拉速下薄板坯连铸机提出了分区域电磁制动技术(multi-mode®EMBr,MM-EMBr)[53].该电磁制动器[54-55]的基础结构如图4所示.它由5对制动线圈组成,每对线圈由独立的电控单元进行调控,通过不同组合的工作模式来实现高拉速连铸结晶器内钢液的阻尼、制动和控制偏流的作用.为更好地适应高拉速工况,静磁场的数量、分布位置与传统电磁制动有明显的不同,共划分为5个制动区域.其中,位于上方的磁场A与C起抑制作用,可降低流经窄面后上回流区的钢液流速;位于下方的磁场D与E起制动作用,可减小下回流区钢液的冲击深度.当薄板坯拉速较快时,会导致水口下方区域不稳定,因此在水口下方增加磁场F.它可使中下方钢液稳定,减少二次涡流,同时还可创造良好的凝固条件.

图4 线圈配置和磁场方向示意图[54]Fig.4 Schematic diagram of coil configuration and magnetic field direction[54]

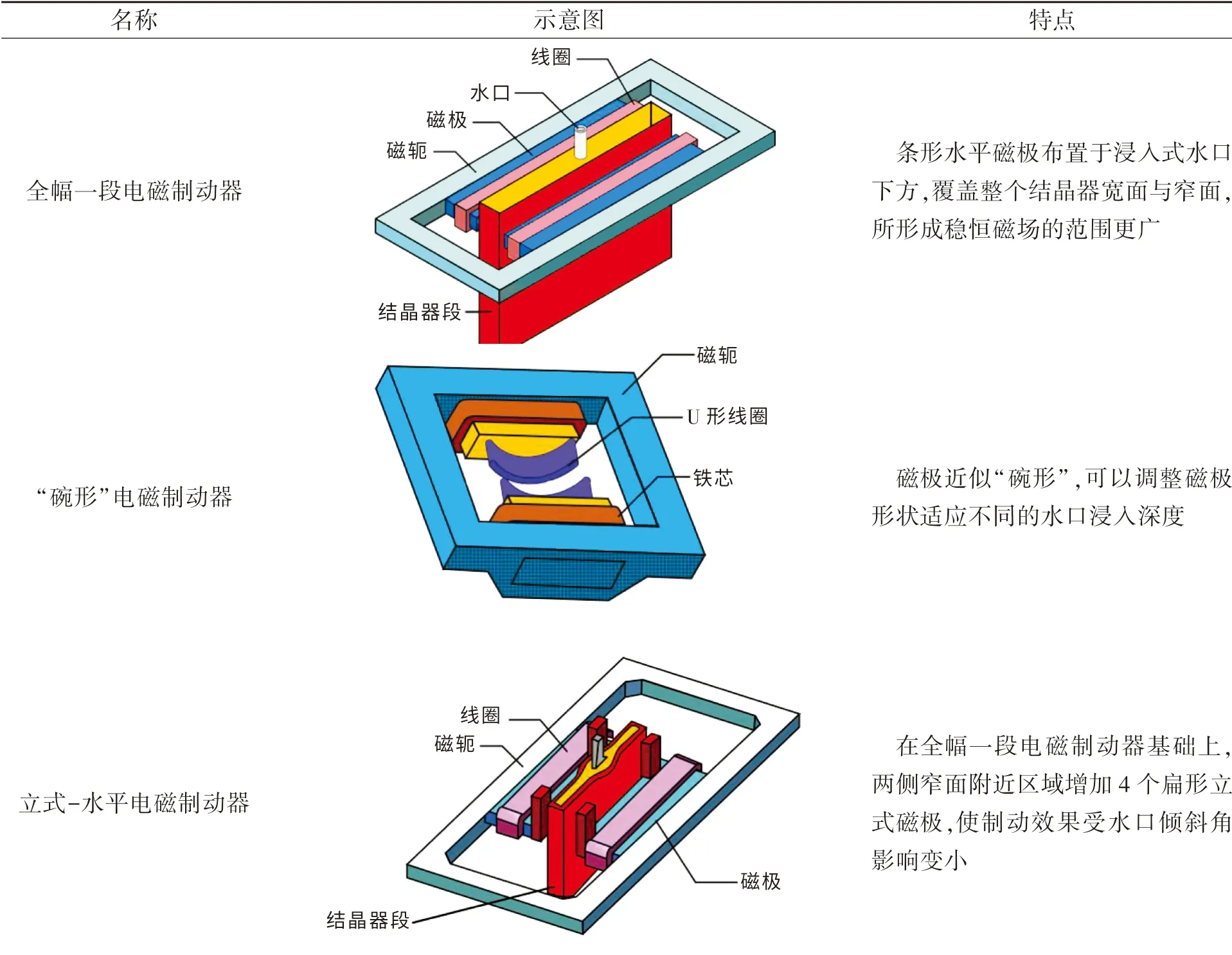

2.2 全幅一段电磁制动装置

与区域型电磁制动的磁场布置方式相比,全幅一段电磁制动器(ruler EMBr)的磁极布置方式发生了较大变化,具体可见表4.全幅一段磁制动通过在结晶器宽面方向上布置一对水平磁极,使所产生的稳恒静磁场可以覆盖整个结晶器宽面,从而增加了磁场在结晶器宽面上的覆盖范围.这种磁极布置的电磁制动器最早由日本新日铁公司于20世纪90年成功开发[56].根据现场实际的应用效果可以看出,该制动器不仅解决了局域型电磁制动器所产生的静磁场在宽面与窄面上分布不均匀的问题,还可以扩大静磁场面积、促进夹杂物的上浮,进一步提高了铸坯质量.

表4 不同类型的全幅一段型电磁制动器Table 4 Different types of ruler EMBr

2018年,韩国浦项钢铁公司[57]为进一步提升CEM®薄板坯连铸机的拉速及铸坯质量,开发了“碗形”电磁制动器,该电磁制动器的磁极布置方式及形状可根据浸入式水口的变化而改变.2019年,瑞典ABB公司[58]也对此类电磁制动器进行了研发,如图5所示.从图中可看出,两侧铁芯可以灵活地排列成“碗形”或U形,并沿宽面水平放置.线圈分别由独立的左/右侧(L/R)电源控制,故两侧的磁场强度可以不相同,这样能更好地适应水口参数的变化.该电磁制动技术对连铸工艺的变化适应性更强,显著提升了薄板坯连铸机拉速和铸坯质量.

图5 ABB公司的“碗形”电磁制动器铁芯[58]Fig.5 Bowl-type EMBr front cores of ABB Ltd[58]

2022年,张然等[59]对现行薄板坯连铸机所用的全幅一段电磁制动器进行改造,放置了4对立式电磁极在CSP连铸结晶器窄面两侧的宽面附近.与全幅一段电磁制动器相比,该磁极结构更全面地覆盖了结晶器窄面附近的弯月面和水口冲击点等关键区域,在结晶器宽面上形成了一个宽面水平磁极和窄面两侧立式磁极的立式-水平电磁制动器 (vertical-horizontal combination electromagnetic brake,VC-EMBr).立式组合电磁制动器继续保持了全幅一段电磁制动利用水平磁极来控制水口出流钢液向下流动的方式,还通过立式磁极控制水口出流钢液对结晶器内窄面区域冲击和弯月面波动的影响.由于这种制动器仅需要在全幅一段电磁制动装置的两侧窄面区域增加4个扁形立式磁极,不需要再额外增加线圈和供电系统,故其改造成本较低.此外,它还易于安装和控制,不会出现竖直与水平磁极相互干扰等问题.

2.3 全幅二段电磁制动装置

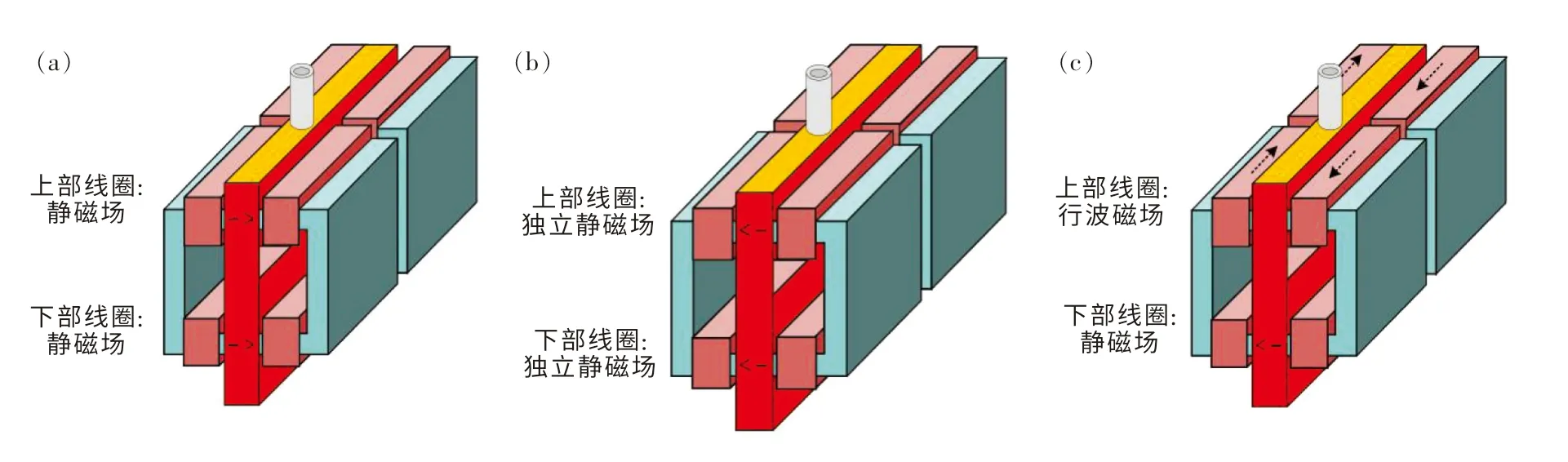

随着高拉速板坯连铸技术的发展,全幅一段电磁制动技术已经不能满足此类板坯连铸机的需求.有研究发现,全幅一段电磁制动技术的制动效果受磁极布置方式及水口出口的倾斜角度、浸入深度影响较大,且当磁场强度过大时,会导致弯月面波动加剧.为解决此类问题,日本川崎制铁与瑞典ABB公司开发了全幅二段电磁制动技术[60],即FC MoldⅠ,如图6(a)所示.该电磁制动器[61]在板坯结晶器的宽面两侧垂直布置了一对与结晶器宽度相同的U形磁极,它们分别位于水口出流的上、下方.上部磁场起到控制弯月面附近钢液流速的作用;下部磁场的制动效果则与全幅一段电磁制动器相似,目的是减弱主流股流速,降低侵入深度,促进气泡与夹杂物上浮,提高逃逸率.

在FC MoldⅠ的应用过程中,发现上、下两个制动线圈由中间磁轭相连接,且两个线圈由同一个PLC电源控制器调控,故上、下线圈仅能产生同一数量级的静电磁场.当磁场强度过大时,下部磁场对水口出流处钢液进行制动,下返流侵入深度明显减小.但上部磁场会造成钢液流速过低,最终导致弯月面呆滞、保护渣不易融化等问题的出现.因此,ABB公司对全幅二段型电磁制动器(FC MoldⅠ)进行升级改造,形成了FC MoldⅡ电磁制动技术[62].如图6(b)所示,FC MoldⅡ电磁制动器的上、下两个制动线圈分别由两个独立的电源进行调控,钢液的自由液面流速可通过单独调整上部制动线圈的电流强度而得到有效控制.日本川崎制铁公司在水岛钢厂4号连铸机上率先实机装配了FC MoldⅡ技术[63].生产结果表明,与FC MoldⅠ相比,FCMoldⅡ在解决铸坯表面缺陷上效果更好,并且可根据不同钢种的需求灵活调控静磁场.

为适应现代连铸机功能兼容性强、控制稳定性要求高的特点,瑞典ABB公司最近推出了一种集电磁制动和电磁搅拌功能于一体的电磁制动装置[64-65](FC MoldⅢ).如图6(c)所示,它采用全幅条型电磁制动与结晶器电磁搅拌组合的方案,但各自使用独立铁芯,中间由磁轭相连接.上部线圈采用三相交流电,产生行波磁场,以实现结晶器上部钢液搅拌作用.下部线圈置于水口出流附近,通入直流电产生静磁场,对水口射流钢液起到制动作用,以形成多模式电磁控流技术.这样设计目的是保留FC MoldⅡ的制动能力,用以提高铸坯内部质量,并结合结晶器电磁搅拌功效进一步提升铸坯表面质量.FC MoldⅢ这种搅拌与制动的组合模式既能独立控制弯月面波动,又能有效减小从低到高拉速工况下钢液的侵入深度.由于具有同时控制铸坯表面和内部质量的双重冶金功效,FC MoldⅢ很快在汽车板、家电面板等对铸坯表面及皮下质量要求较高的钢连铸生产中得到了应用.

图6 不同FC Mold电磁制动装置示意图Fig.6 Schematic diagram of different electromagnetic breaking devices

3 板坯高拉速连铸电磁控流技术的研究现状

作为控制连铸结晶器液位波动和提升铸坯质量的有效手段,电磁控制技术现已被广泛应用于高拉速板坯连铸生产过程中.根据电磁制动技术的原理,冶金从业者围绕着连铸工艺及电磁控流效果开展了诸多研究,且主要集中在不同电磁制动技术对板坯连铸结晶器内流动、传热、传质、气泡和夹杂物运动等方面的影响,旨在为高拉速连铸电磁控流提供合理的工艺参数,充分发挥结晶器电磁制动的冶金功效.

3.1 区域型电磁制动技术

在过去几十年里,针对第一代区域型电磁制动技术,众多学者采用实验和数值模拟等方法对结晶器内流场、气泡、夹杂物和凝固等行为进行了广泛研究.结果表明,由于静磁场的作用,钢水流动受到抑制,高速流股对板坯结晶器窄面的冲击得到有效减弱.但区域型电磁制动技术所产生的静磁场仅能覆盖板坯结晶器部分宽面区域,因此明确区域型电磁制动器安装位置及制动强度是获得良好控流效果的技术关键.

1989年,Takatani等[66]以日本住友鹿岛钢厂3号连铸机为依托,采用数值模拟方法较早地建立了板坯结晶器三维数学模型,初步分析了区域型电磁制动器作用下板坯连铸机结晶器内的钢水流动与传热行为.研究结果证实,区域型电磁制动技术能够有效抑制水口出流处的钢液流速与弯月面的液面波动,并且会使结晶器弯月面处的温升与化渣效果明显提升.后续,Takatani等[67]又进一步对比了区域型电磁制动与结晶器电磁搅拌对结晶器内钢液流动的控制效果,发现前者对稳定高拉速工况下结晶器内的钢液流动更为有效.Yu等[68]研究了区域型电磁制动技术下磁感应强度、磁场作用区间和连铸拉速对板坯冶金效果的影响规律,他们认为区域型电磁制动器的磁极分布位置对结晶器内钢水流动有显著影响.

中上部区域型电磁制动技术的磁场主要作用在水口出流的上方区域,旨在控制上返流股速度,但其相关研究和实机装置应用相对较少.Cho等[50]的研究结果表明,与第一代区域型电磁制动器和水口区域性电磁制动器相比,此类电磁制动器的磁极体积增大,所产生的稳恒静磁场可均匀地覆盖结晶器中上部的宽面区域;该电磁制动技术所形成的电磁力能够稳定弯月面,但过强的磁场会增大下返流的冲击深度,并使气泡和夹杂物进入液相穴深处而难以上浮.

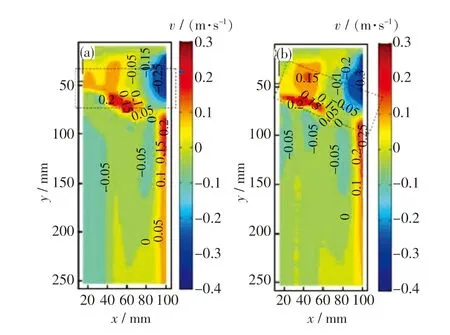

对于射流型电磁制动技术而言,它的磁极布置方向平行于水口出流方向.王寅等[51]通过超声多普勒测速仪获得了水口区域型电磁制动装置下液态汞流速的分布规律.研究结果表明:射流型电磁制动器的磁极可以覆盖水口出口的整个区域,且磁极布置角度与水口倾斜角一致,磁场作用区域可完全覆盖浸入式水口侧孔出流,这使得钢液流股可以最大程度地穿过静磁场作用范围.从图7与图8可知:当应用全幅一段电磁制动器时,水平方向流速为-0.32 m/s,液面最大湍流强度为0.070 m2/s2;与全幅一段电磁制动相比,施加射流型电磁制动后的流速和湍流强度分别降至-0.19 m/s和0.054 m2/s2,分别降低了约40.6%和22.9%.这表明射流型电磁制动对液面处水平流速的制动效果更加显著,且能大幅度减弱水平湍流强度,提高液面流动的稳定性.

图7 不同电磁场下结晶器内速度分布[51]Fig.7 Velocity distribution at different magnetic field[51]

图8 射流型与全幅一段液面水平流速与湍流对比[51]Fig.8 Comparisons of the flow velocities along the meniscus and turbulent intensities[51]

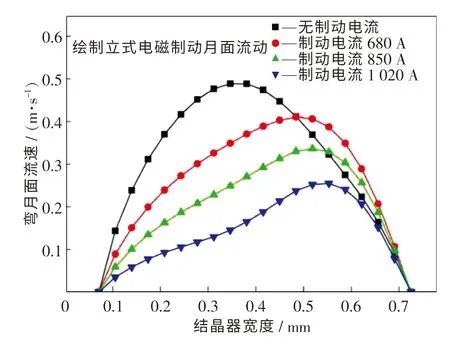

2012年,Li,Xu及李菲等[69-72]采用立式磁极以弥补第一代区域性电磁制动器在结晶器上作用区间小的缺点,形成了立式区域型电磁制动技术(V-EMBr),并通过数值模拟方法研究了拉速、水口浸入深度和磁场强度等工艺参数对结晶器内流场的影响.由图9可知,磁感应强度随直流电强度的增加而增大,且在磁极覆盖区域内沿铸坯的竖直方向均匀分布,4个最大磁感应值都出现在窄面区域附近.由图10可知,自由液面处的钢液流速随着静磁场强度的增加而降低,在施加立式电磁制动后,液面最大速度降至0.25 m/s,降低了约50%.这表明该制动技术既能够有效降低水口出流钢液对结晶器窄面的冲击,又能控制结晶器弯月面的稳定.

图9 不同直流电下磁感应强度[72]Fig.9 Distribution of magnetic flux density at different DC[72]

图10 磁感应强度对自由液面速度的影响[72]Fig.10 The effect of magnetic flux density on flow velocity of free surface in mold[72]

自20世纪80年代电磁制动技术开发至今,第一代区域型、射流型,以及立式区域型电磁制动器均是关注水口和上、下循环的单一区域制动效果,而难以实现结晶器内全域钢液流动的调控.达涅利公司率先针对薄板坯高拉速连铸提出了分区域电磁制动技术[53].法国Rotelec公司设计制造了MM-EMBr电磁制动器原型,并开展了低熔点Bi-Sn合金连铸试验.试验结果表明,当施加MMEMBr电磁制动后,弯月面波动减少,钢液流动稳定,控流效果显著.

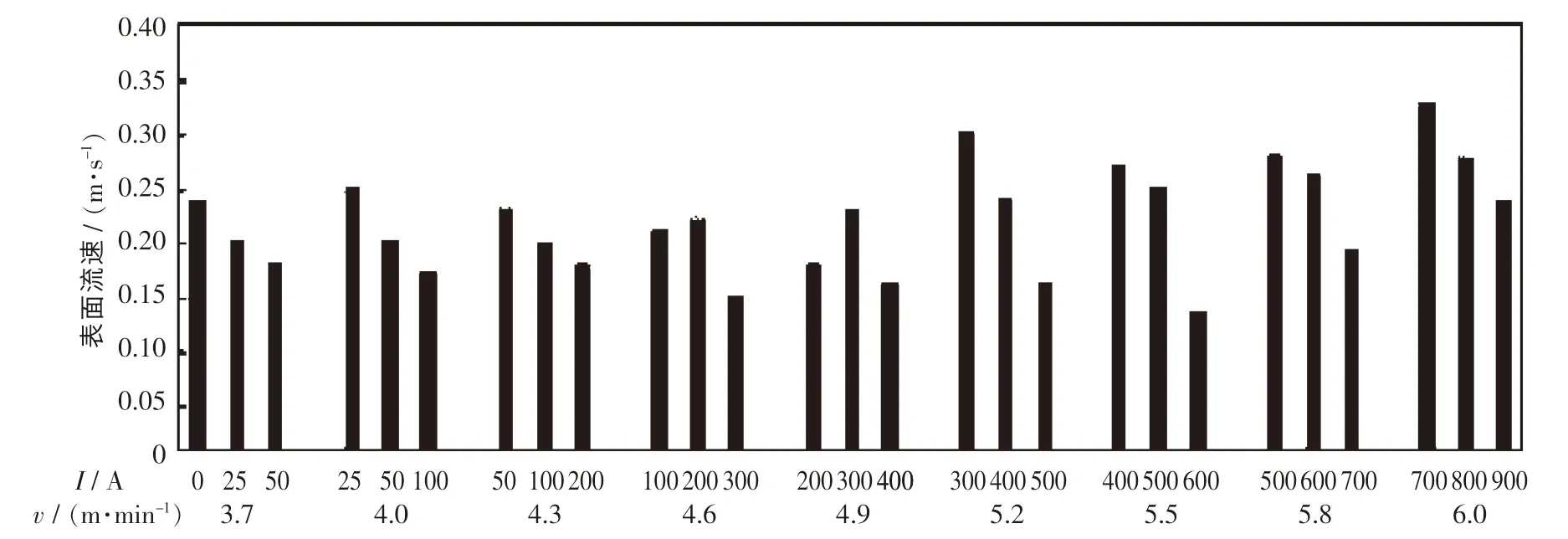

2019年,河钢集团唐钢公司引进了法国Rotelec公司制造的MM-EMBr型电磁制动器,并在FTSC薄板坯连铸机上开展了1 500 mm断面中碳钢SS400薄板坯连铸工业的应用研究[54].从图11中的试验结果可看出:随着拉速的提高,弯月面附近流速整体呈升高趋势;当拉速为5.2 m/min时,流速升高得尤为明显;在电流为300 A的条件下,表面流速约为0.33 m/s,增大制动电流,流速随之降低;当拉速增至5.8或6.0 m/min、制动电流增至800 A左右时,弯月面附近流速可基本维持在0.3 m/s左右.由此得出,当FTSC薄板坯连铸机最高拉速由原4.5 m/min提升至6.0 m/min时,结晶器内钢渣界面的波动控制较为稳定,铸坯质量良好.

图11 拉速和电磁制动电流对结晶器钢水表面流速的影响[54]Fig.11 Effect of casting speed and electromagnetic braking current on surface velocity of molten steel in mold[54]

3.2 全幅一段电磁制动技术

为解决第一代区域型电磁制动器的磁极体积小、静磁场覆盖范围小、制动效果不足的缺点,全幅一段电磁制动技术应运而生.该技术将一对水平矩形磁极沿板坯结晶器宽面的方向放置,磁场方向则垂直于结晶器的宽面并覆盖整个结晶器的宽面与窄面,以此增强制动效果.针对全幅一段电磁制动技术,学者们采用实验和数值模拟等方法对结晶器内流场、气泡及夹杂物的运动行为、磁场与浸入式水口工艺匹配度等进行了深入研究.

2001年,Yamamura等[73]利用数值模拟方法,研究了全幅一段电磁制动技术对结晶器内钢液流动的影响,并利用液态汞进行了实验验证.研究结果表明,该电磁制动技术可有效解决区域型电磁制动器的静磁场覆盖面小和在结晶器宽面上分布不均匀的问题,同时还可促进结晶器内形成“活塞流”,从而获得更稳定的液位控制.后续,Li等[74]研究了全幅一段电磁制动技术下薄板坯连铸结晶器内的涡流现象.研究结果表明,该电磁制动技术可以有效抑制水口出口附近产生二次涡流,但不能完全消除涡流.Yu等[75]则探索了该电磁制动技术下吹氩工艺对结晶器内夹杂物去除的影响.他们发现:当仅施加电磁制动时,直径为5~50μm和150μm的夹杂物上浮去除率分别为3.3%和27.8%;当电磁制动与吹氩共同作用时,两种直径的夹杂物上浮去除率分别为12.2%和22.2%.这表明在电磁制动作用的基础上,吹氩有利于夹杂物的去除.Charudhary和Singh等[76-77]采用LES大涡模拟方法,初步分析了磁场对结晶器内钢液瞬态流动行为的影响.他们发现磁场的作用位置对结晶器内钢液流场影响较大,而磁极安装位置的不合理也会恶化结晶器内钢液的流动行为.Garcia-Hernandez等[78]详细分析了磁极位置对板坯连铸结晶器内钢液制动效果的影响.研究结果表明,当磁极布置于水口上方时,流股与静磁场相互作用的面积较小,所产生的制动力仅为磁极位于水口出流附近所产生制动力的1/10(见图12).

图12 速度与洛伦兹力分布图[78]Fig.12 Velocity contours without EMBr[78]

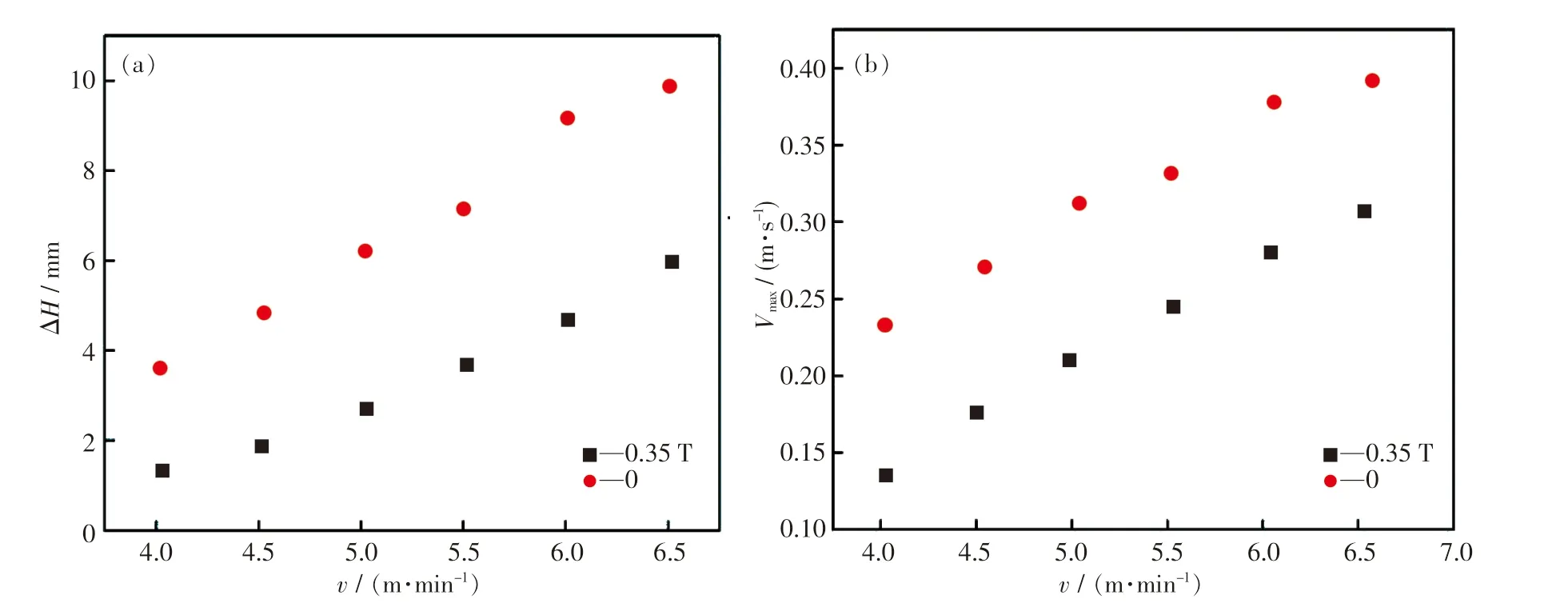

此外,诸多钢铁企业也对全幅一段电磁制动技术进行了不断的改进和创新.其中,最新一代的改进型全幅一段制动器当属“碗形”电磁制动器.2018年,韩国浦项钢铁公司为进一步提升CEM®薄板坯连铸机的拉速和铸坯质量,开发了“碗形”电磁制动器.该电磁制动器的磁极布置方式及形状可根据浸入式水口的变化而改变,并利用弯月面液面高度差ΔH和弯月面处钢液最大流速Vmax两个主要参数对“碗形”电磁制动器的控流效果进行评价.由图13可知,随着拉速的提升,ΔH和Vmax逐渐增大.与无磁场相比(B=0),施加静磁场后(B=0.35 T)ΔH和Vmax分别降低了45%和40%左右.浦项钢铁公司根据CEM®薄板坯连铸机生产经验,认为弯月面处最大速度Vmax处于0.1~0.38 m/s最为适宜.在应用“碗形”电磁制动器后,韩国浦项钢铁公司的CEM®薄板坯连铸机拉速提升至6.5 m/min以上.

图13 电磁制动与拉速对液位高度差和最大速度的影响[57]Fig.13 Effects of casting speed and EMBr onΔH and V max[57]

3.3 全幅二段电磁制动技术

随着高拉速连铸技术的进一步发展,全幅一段电磁制动技术已经开始无法满足高拉速板坯连铸机的制动需求.有研究发现,全幅一段电磁制动技术的制动效果受磁极布置方式及水口出口倾斜角度和浸入深度影响较大,且当磁场强度过大,会导致弯月面波动加剧.在全幅一段电磁制动技术的基础上,为达到抑制液面波动的目的,日本川崎制铁公司在弯月面附近增设了一个条形磁极,全幅二段电磁制动技术及装置至此被研发面世,即FC MoldⅠ.之后,学者们围绕着板坯结晶器内钢液的制动效果,对全幅二段技术的升级与其磁场的改造展开了大量研究.

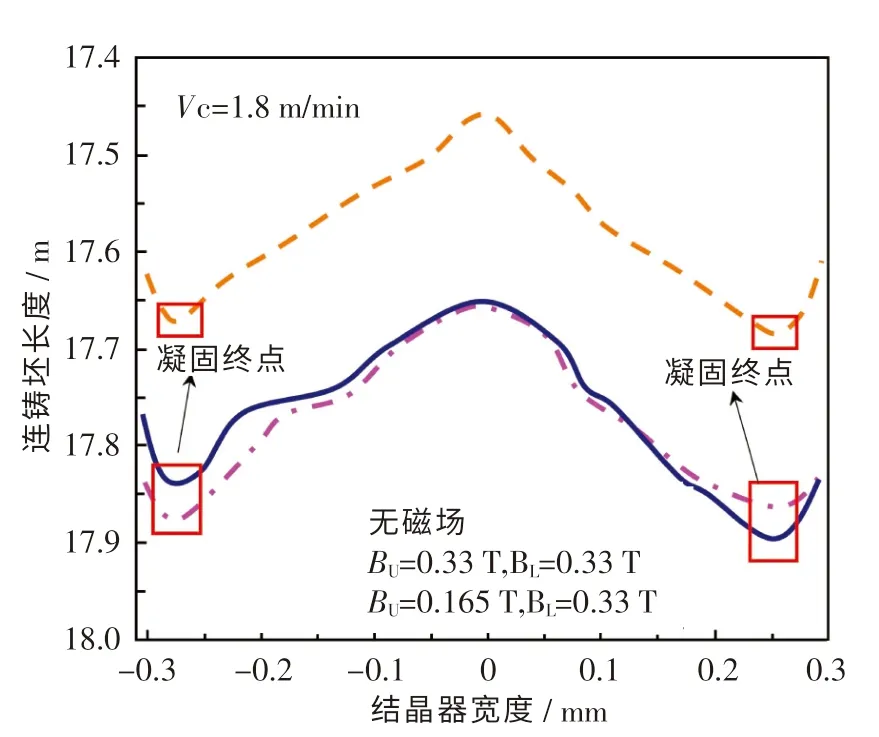

1993年,日本JFE公司的Idogawa等[79-80]采用数值模拟和汞模型实验相结合的方法,阐述了在全幅二段电磁制动技术下磁场分布对结晶器内钢液流动的影响规律.研究结果表明:全幅二段电磁制动器的两个静磁场分别放置于弯月面和水口下方区域;与全幅一段电磁制动器相比,该制动装置在降低弯月面的钢液流速和抑制结晶器下返流的冲击深度等方面更加有效;在该制动技术下,弯月面附近流速减弱了80%,渣金界面波动幅度降低了30%,钢液侵入深度也减小了50%.在此理论的研究基础上,日本川崎制铁公司在千叶3号连铸机开展了FC MoldⅠ冶金功效的工业试验.试验结果表明:全幅二段电磁制动技术可同时对弯月面和下返流流动进行调控,且控流效果显著;在连铸拉速提升的同时,铸坯质量也得到有效控制.后续,李宝宽等[81]进一步研究了全幅二段制动技术(FC MoldⅠ)下吹氩对板坯结晶器内钢液流动行为的影响.研究结果表明,当电磁制动与吹氩共同作用时,由于气泡的浮力作用,主流股略微抬升,气泡的穿透深度和上浮路径均明显缩短.近年来,Wang等[82]研究了FC MoldⅠ对连铸板坯全流程的钢液流动和凝固行为的影响.由图14可知,在应用FC Mold技术后,凝固末端形貌在横向方向上呈对称分布,且凝固终点最大可提前约0.2 m.

图14 在不同的静磁场强度下凝固终点[82]Fig.14 Solidification ends under different MF conditions[82]

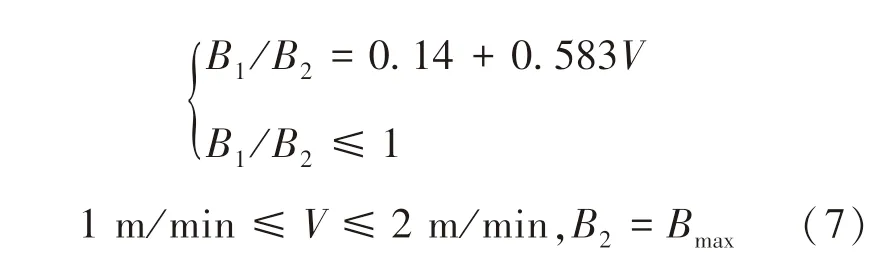

瑞典ABB公司对全幅二段电磁制动器(FC MoldⅠ)进行升级改造,形成了FC MoldⅡ电磁制动技术.学者们针对该电磁制动技术也开展了大量研究工作.其中,贾皓等[83]通过物理实验开展了FC MoldⅡ上、下区磁场匹配对金属熔液流动行为的研究.他们通过最小二乘法拟合实验数据,获得了上、下区磁场强度匹配与连铸拉速之间的定量关系式(见式7),为板坯FC MoldⅡ的工艺设计提供了参考依据.

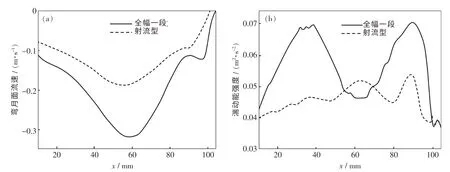

从图15中可看出,当FC MoldⅡ上、下区磁场强度匹配B1/B2≤1时,随着连铸拉速的升高,B1/B2值也应该随之增大,这样才能确保结晶器内获得稳定的“双循环”流.邓小旋等[84]在首钢京唐3号双流板坯连铸机上开展工业试验,探究了在1.6 m/min拉速下FC MoldⅡ对结晶器液面波动和钩状坯壳的影响.研究结果表明,在使用FC MoldⅡ后,弯月面波动幅度减小,卷渣率降低,钩状坯壳深度由2.3 mm降至1.7 mm.

图15 磁场与连铸拉速的匹配[83]Fig.15 Correlation of magnetic field intensity match and casting speed[83]

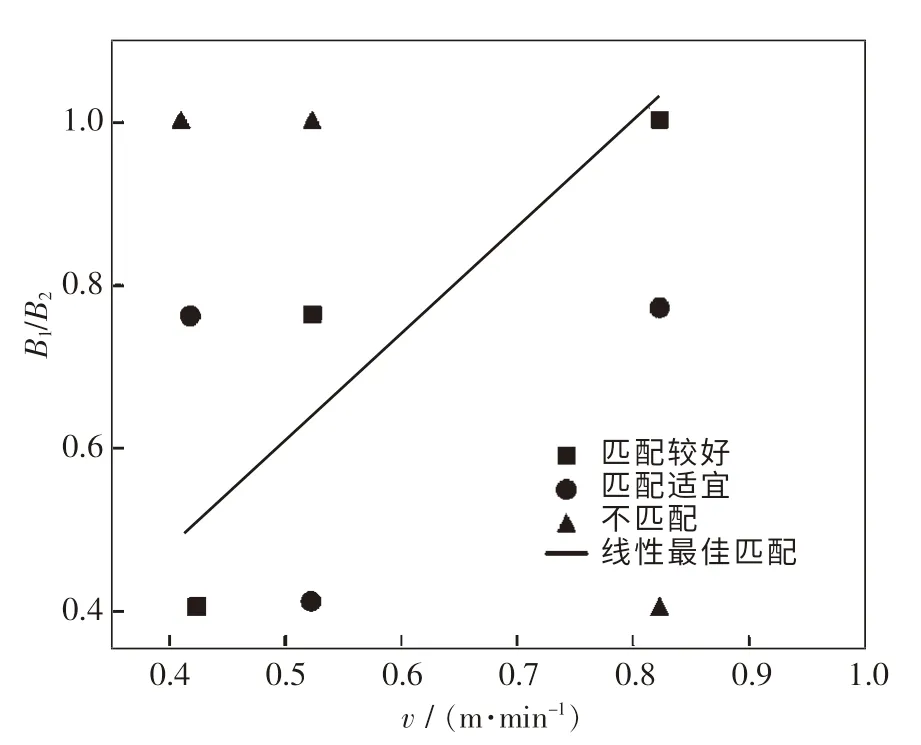

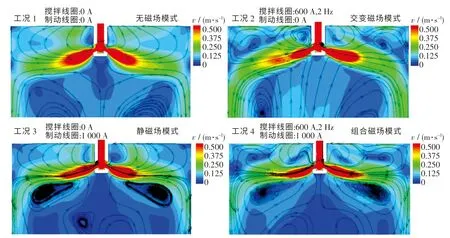

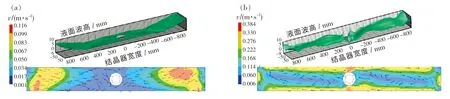

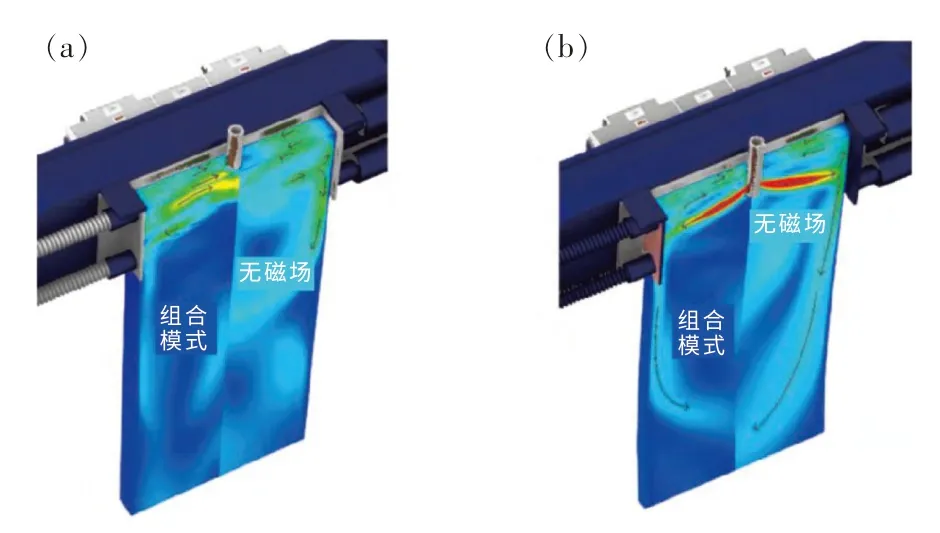

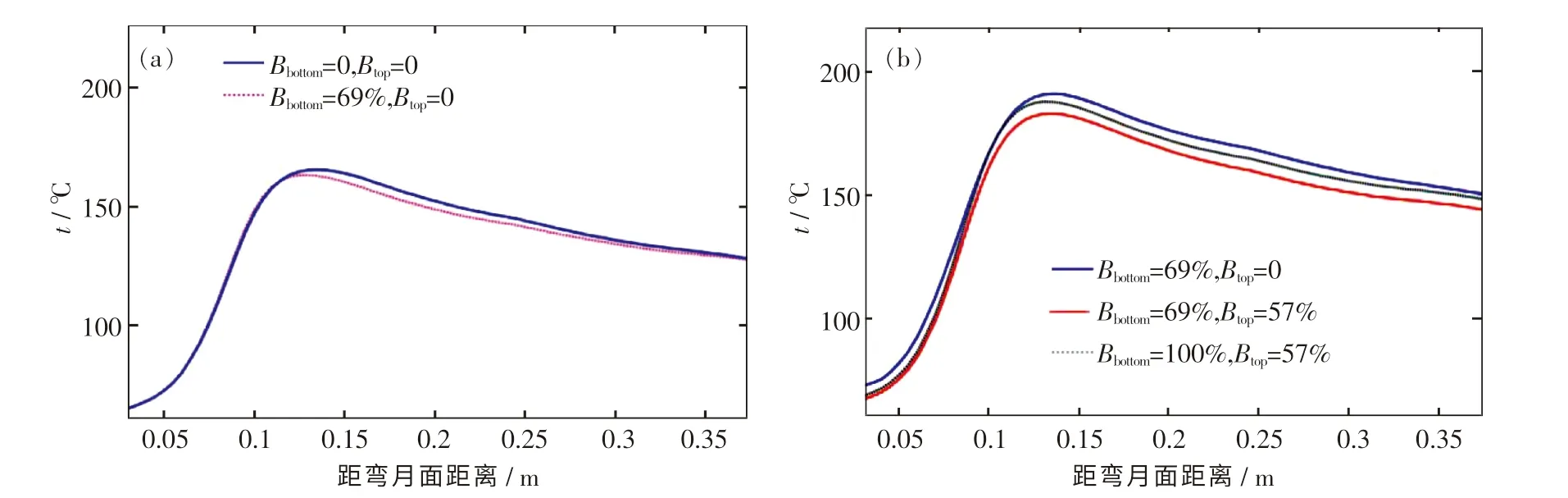

近期,ABB公司又在现行FC MoldⅡ的基础上,研发出多模式电磁制动器FC MoldⅢ[85].该制动器的上部线圈既可以利用静磁场来控制钢液流速、抑制弯月面波动,也可以利用交变磁场不断冲刷凝固前沿,降低铸坯的皮下缺陷;而下部线圈可以抬升主流股,减小钢液的侵入深度,减少铸坯内部质量的缺陷.自此,为了适应现代连铸机功能兼容性强、控制稳定性要求高的要求,FC Mold电磁制动技术朝着多模式及静磁场与交变磁场协调工作的方向发展.韩国浦项钢铁的Han等[86]通过数值模拟方法,研究了FC MoldⅢ对板坯连铸结晶器内钢液流动行为的影响(见图16与17).研究结果表明:在行波磁场作用下,钢液下循环的最大流速比无磁场时升高约25%;在静磁场的作用下,结晶器内下循环流涡心上移,水口出流附近钢液流速降低约50%;在FCMoldⅢ组合模式下,弯月面下方不同截面处都能形成明显的顺时针流动.Sun等[87]研究了FC MoldⅢ电磁制动技术下结晶器渣金界面波动行为.研究结果表明,在FC MoldⅢ组合模式下,弯月面处的最大波峰高度维持在5 mm左右,最大流速由0.384 m/s升至0.528 m/s(见图18).

图16 在宽面的分析区域处的钢水速度分布[86]Fig.16 Velocity profile of the molten steel at the analysis area of the broad face[86]

图17 FC MoldⅢ下结晶器内钢液速度分布[86]Fig.17 Velocity profile of the molten steel of mold at FC MoldⅢ[86]

图18 不同电磁强度下液面波动和流速图[87]Fig.18 Level profile and surface velocity in the slab mold under different electromagnetic[87]

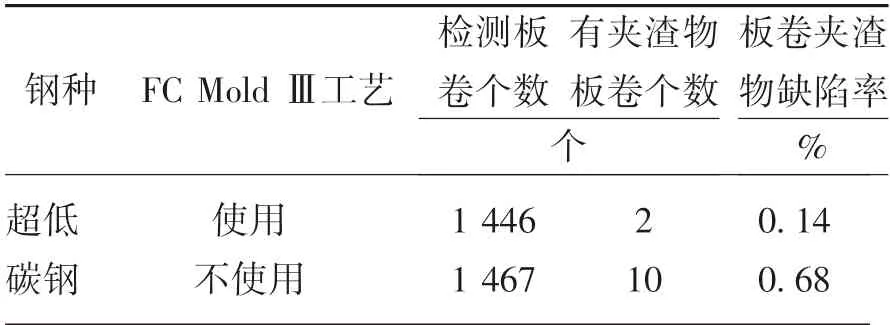

针对实机装配的多模式电磁制动装置(FC MoldⅢ),ABB公司还开展了结晶器液面波动、弯月面流速及铸坯质量分析研究[65].研究结果表明:随着拉速的提高,结晶器内液面波动逐渐加剧(见图19);在开浇20 min后,FC-MoldⅢ的动态控流系统依据结晶器内钢液的湍流强度自动开启组合模式,弯月面波动幅度由1.47 mm降到0.97 mm,液面波动指数F降低了27%左右.冷轧板卷缺陷统计表明,在使用FC MoldⅢ后,冷轧板卷的夹渣物缺陷率由0.68%降至0.14%(见表6).

表6 FC MoldⅢ对板卷夹渣物缺陷的影响[65]Table 6 Effect of FC Mold on the amount of coils with inclusion defects[65]

图19 FC MoldⅢ组合模式下结晶器内流动[65]Fig.19 Simulated flow field of mold under combine of FC MoldⅢ[65]

4 连铸结晶器电磁自动化控流系统

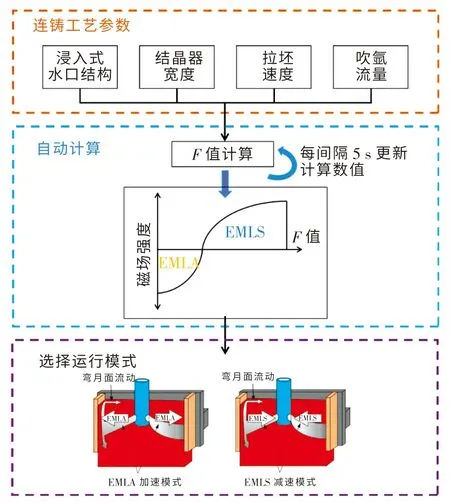

为了实现结晶器内钢液流动的自动化控制,日本NKK公司[88]开发了利用结晶器内液面波动指数F调控MM-EMS工作模式的开放式电磁控流系统.图20为MM-EMS自动化控制系统流程图.该控流系统先利用浸入式水口结构、结晶器宽面、拉速及吹氩流量等参数来计算液面波动指数F,再根据计算得到的F选择适宜的MM-EMS工作模式(EMLS模式和EMLA模式)及每个线圈的电流与频率值,最后F值每间隔5 s进行一次修正,使MM-EMS电磁场强度可得到有效调控,达到合理控流的目的.

图20 MM-EMS自动化控制系统流程图[88]Fig.20 Flow chart of automation control system of MM-EMS[88]

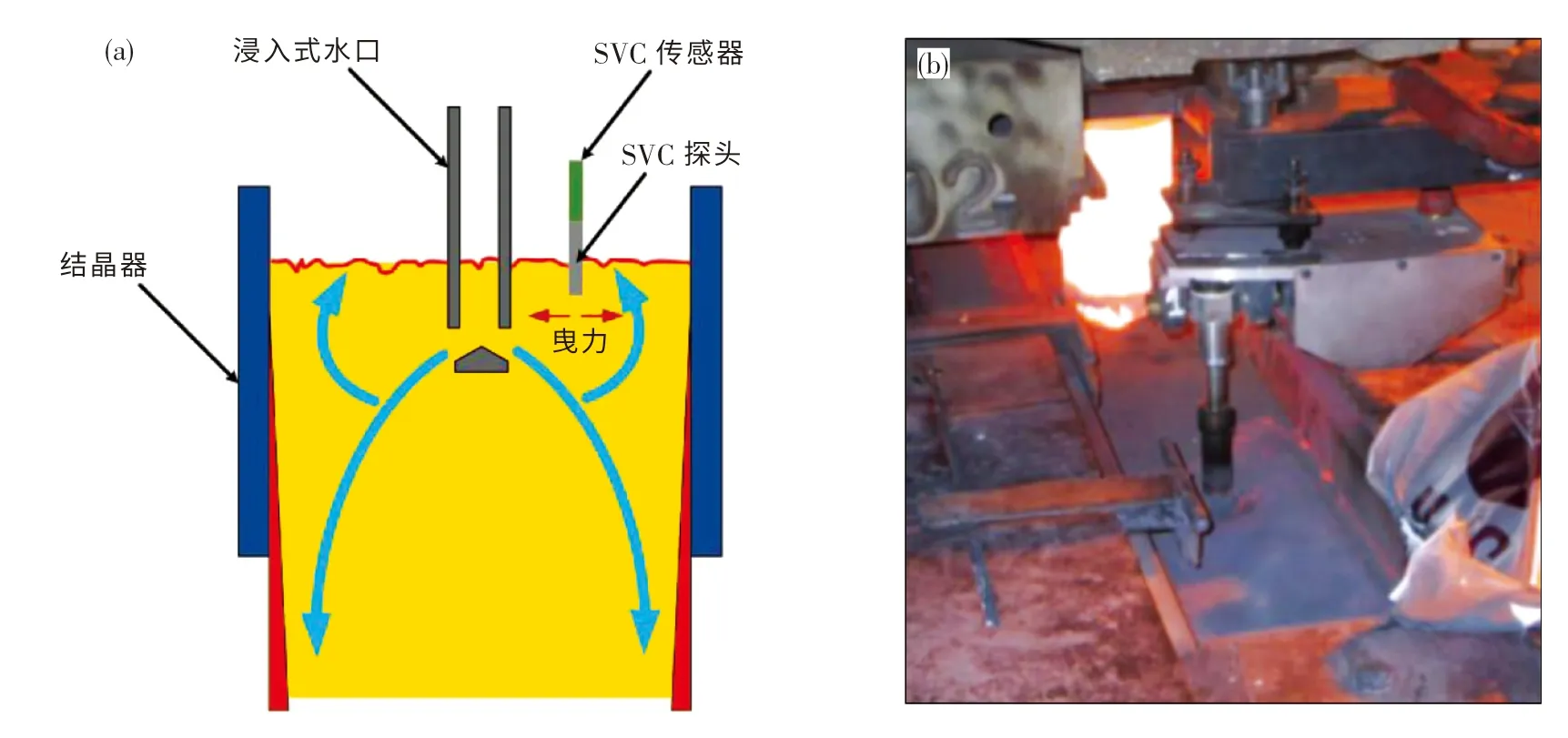

2015年,比利时ArcelorMittal公司根据卡门涡街测速原理,研发了SVC弯月面流速检测装置(sub-meniscus velocity control,SVC)[89-92],该测速设备由SVC扭矩传感器和耐火探头构成,如图21所示.

由图21可知,弯月面处的钢液会对浸入其中的耐火探头产生曳力,进而推动探头的转动杆偏转产生扭矩.安装在探头上方的SVC扭矩传感器实时获取扭矩信息,并可根据曳力与扭矩之间的关系式获得弯月面处钢液流速.具体关系式如下:

图21 Arcelor Mittal用于测量弯液面速度的SVC传感器的示意图和现场应用照片[89]Fig.21 Schematic and photo of the SVC device used in Arcelor Mittal to measure meniscus velocity[89]

式中:Fdrag为探头所受曳力;ρ为钢液密度;CD为钢液与探头耐火材料的阻力系数;A为浸入钢液中探头的投影面积;V为探头测量的钢液平均流速;T为扭矩;L为力臂.

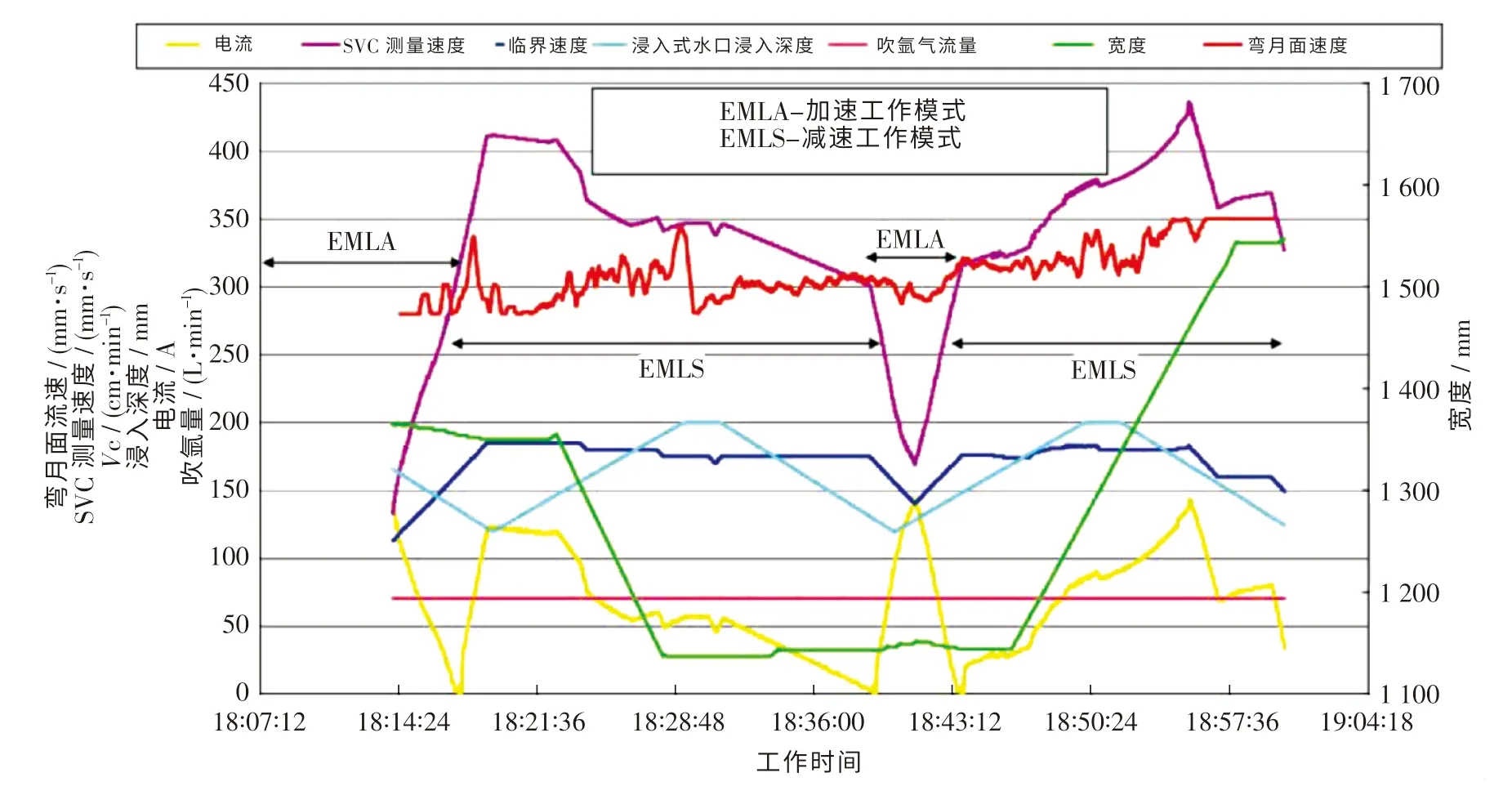

后续,ArcelorMittal公司将SVC弯月面流速检测设备与Rotelec公司生产的MM-EMS多模式电磁搅拌器相关联,初步构建了一套以弯月面流速为评价依据的检测与控流一体化的自动控制系统,并在ArcelorMittal Gent 2号连铸机进行了工业应用.由图22可知:ArcelorMittal公司根据长期生产经验在系统中设定弯月面临界流速Vc为30 cm/s;当控制系统通过SVC测速设备获取的V小于临界流速Vc时,MM-EMS多模式电磁搅拌器自动开启EMLA加速工作模式,使弯月面处于活跃状态;当V大于Vc时,MM-EMS电磁搅拌器自动开启EMLS减速工作模式,以达到稳定液面波动目的.

图22 系统根据弯月面速度调控MM-EMS的工作模式及线圈电流[89]Fig.22 System controls the working mode and coil current intensity of MM-EMSbase on meniscus velocity[89]

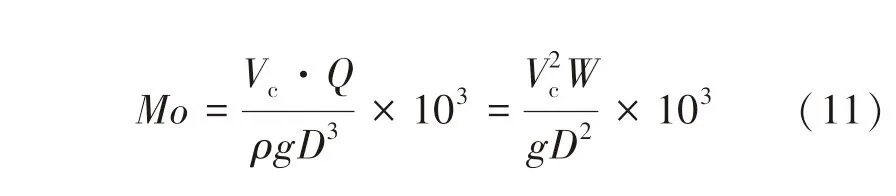

初期的连铸电磁自动化控流系统整体流程简单、操作便捷,但参考值单一,且计算F值或测量V值也仅考虑弯月面附近钢液流动情况,这导致无法评估整个结晶器内钢液的湍流特性.随着高效连铸技术的发展,此类系统已经无法满足高拉速连铸的电磁控流需求.为了进一步明确结晶器内钢液的流动特性与外在磁场强度之间的定量关系,并构建在线监测与控流相结合的闭环控制系统,ABB等公司针对此类控流系统提出了两个主要的特征参数:结晶器参数Mo与磁作用系数IA.

结晶器参数Mo主要评估结晶器内的流动强度,表征弯月面处钢液流速的强弱.当连铸拉速提高时,浇铸速度的提升会导致Mo增大,结晶器内流动强度增强,湍流和液位波动也随之增大.在这种情况下,就需要更大的电磁力来稳定钢液流动模式.结晶器参数Mo的计算公式如下:

式中:Vc为拉速;Q为通钢量;ρ为钢液密度;g为重力加速度,D为板坯的厚度;W为板坯宽度;Mo通常推荐在0.05~60.

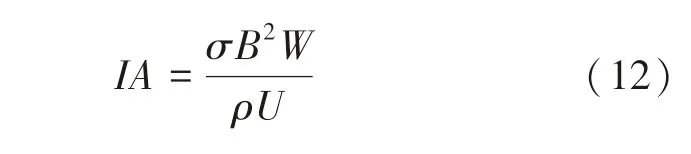

磁作用系数IA是用来表征磁场电磁力和钢液动量之间关系的无量纲参数,优化此参数可以有效地调整电磁力大小来控制结晶器内钢液的湍流强度,进而降低连铸坯内部缺陷.磁作用系数IA的计算公式如下:

式中:U为水口出口的钢液平均流速;IA通常推荐在0~100.

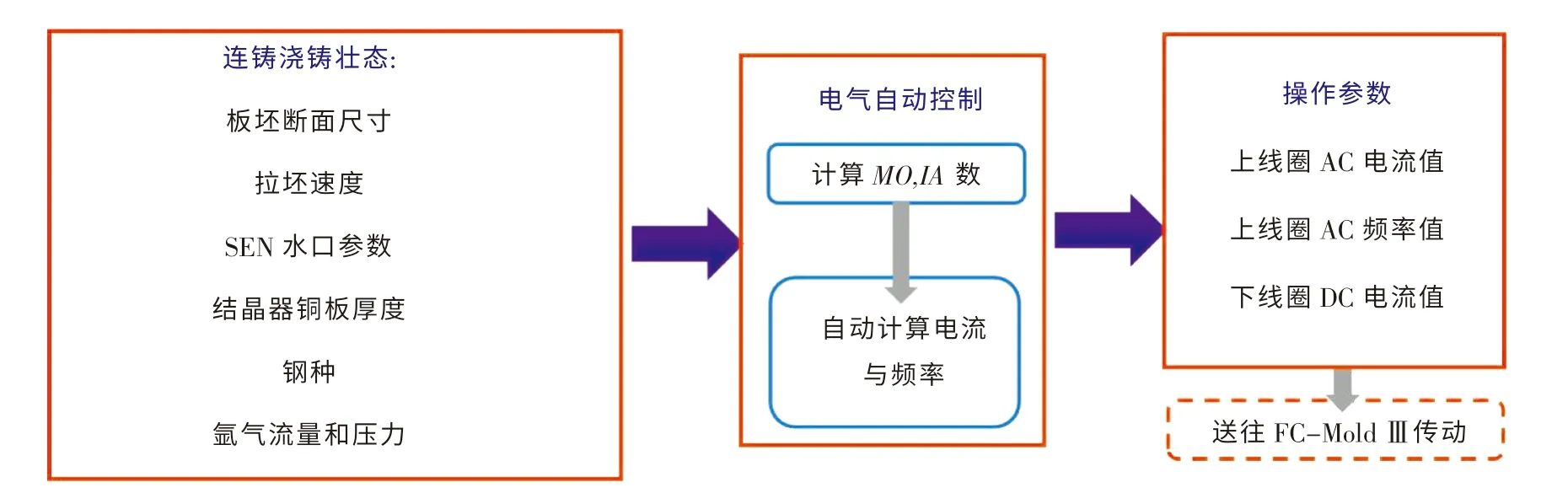

高拉速连铸会导致Mo增大,此时需要调控搅拌器的频率参数值或采用带有直流模式的制动器来稳定流场和抑制液面波动.而调控IA值可以有效地降低水口出口处钢液流速,并保持弯月面附近钢液的流速维持在0.2~0.4 m/s.为保证高拉速连铸结晶器液面控制的稳定性,结晶器控流系统应根据连铸工艺条件实时调整电磁控流参数.图23为ABB公司连铸电磁自动化控流流程图[65].由图可知,自动化系统通过识别连铸操作参数(如板坯断面尺寸、拉速、水口参数、钢种铜板厚度和吹氩量等),实时计算结晶器内钢液的流速与湍流强度,预测每个电磁线圈所需要的电流强度与频率,进而向电磁控流装置下达相应的电磁控流指令.

图23 ABB自动化控制系统流程图[65]Fig.23 Workflow diagram of automation control system of ABB[65]

图24为ABB公司最新推出的集连铸结晶器内钢液流动实时监测和自动控制为一体的FC Mold电磁控流自动控制系统.该系统采用OptiMold监测传感器实时获取连铸结晶器铜板温度分布,进而预测弯月面流速、液面波动和偏流等钢液流动特性,并以此信息为基础快速调整电磁操作参数,实现连铸结晶器内钢液流动模式、流速和液面波动的稳定控制,从而保持结晶器内钢液初始凝固的均匀性,确保铸坯质量.

图24 FC Mold和OptiMold自动化控流系统流程图[93]Fig.24 Workflow diagram of automation control system under FC Mold and OptiMold[93]

目前,欧洲塔塔钢铁公司在连铸机上装配了瑞典ABB公司生产的OptiMold传感器和FC Mold电磁制动器,构成了在线监测-控流的闭环自动化控流系统[93-94].图25示出了不同磁场强度下OptiMold监测结晶器内的温度分布.由于拉速较低,FC Mold仅开启了位于水口附近的静磁场来降低钢液侵入深度和抬升主流股,此工况比无磁场时的弯月面温度略高一些[见图25(a)].随着拉速的提高,对结晶器内钢液流动控制的稳定性要求随之增加.当FC Mold上部磁场工作时,结晶器内温度有所下降,位于结晶器上的OptiMold传感器一旦监测到温度降低,会反馈给FC Mold制动器,使其增强下方磁场强度,从而提高结晶器内弯月面温度[见图25(b)].

图25 不同磁场强度下OptiMold监测结晶器内温度分布[93]Fig.25 Average vertical temperature distribution along OptiMold Monitor fibers for varying magnetic fields[93]

5 结论与展望

在“双碳”战略的指引下,我国急需通过调整产业布局、寻找可替代新能源和重塑生产工艺等来实现工业的绿色化发展。在钢铁行业中,尤其是在连铸炼钢领域,调整产品结构和创新工艺可达到提高生产效率和降低能耗的目的.因此,为进一步推动高效连铸技术的发展与应用,国内外各大钢铁企业不断探索、研发高拉速连铸技术及装备.然而,随着拉速的提升,结晶器内液面波动明显加剧、初始凝固条件恶化,导致卷渣、纵裂等铸坯质量缺陷极易产生,甚至还会发生漏钢事故,严重威胁着高效连铸的稳定化运行.电磁制动技术作为高拉速连铸结晶器内钢液流动和液面波动稳定控制的重要手段,具有无污染和灵活控制的优点,现已被广泛应用于高速板坯连铸过程中,它为高质量连铸坯的高效化生产提供了重要的技术保障.为适应高拉速连铸机功能兼容性强和控制稳定性要求高的特点,结晶器电磁控流技术在电磁制动装置和自动控流系统两方面不断完善.

(1)在电磁制动装置方面:为了克服电磁制动技术受磁场作用区域限制的缺点,优化结晶器内钢液流动行为,达到更合理、更有效的控流效果,已从早期区域型磁极布置(第一代区域型电磁制动装置)逐渐向磁场覆盖整个结晶器宽度的全幅型电磁制动(全幅一段和全幅二段电磁制动技术)发展;此外,在传统电磁制动技术的基础上,根据电磁制动技术的基本原理,冶金学者又提出了许多创新型的电磁制动装置,推动了高拉速电磁制动技术的发展.

(2)自动控流系统方面:日本NKK公司较早地开发了基于结晶器液面波动指数F的连铸电磁自动化控流系统,该系统能够根据连铸操作工艺的变化而实时调整MM-EMS运行模式和磁感应强度.但该系统监控参数单一,仅以F值为标准考虑弯月面附近钢液流动情况,无法评估整个结晶器内钢液的湍流特性;后续,比利时ArcelorMittal公司将SVC弯月面流速检测设备与法国Rotelec公司生产的MM-EMS多模式电磁搅拌器相关联,构建了一套以弯月面流速为评价依据的检测与控流一体化的自动控制系统,实现了基于连铸坯弯月面钢液流速检测的电磁控流技术;近期,瑞典ABB公司采用光纤温度传感系统(Optimold监测)实时监测结晶器铜板的温度分布,进而间接预测结晶器内的钢液流动速度、偏流和液面波动等钢液流动特性,并与FC Mold电磁制动器的自动化控流相结合,开发了连铸结晶器内钢液流动实时监测和自动控制于一体的闭环控制系统,进一步释放了动态电磁制动控流的潜能.

未来,高拉速连铸电磁制动技术应向着多区域、多模式及静磁场与交变磁场协调工作的方向发展,并将状态感知、高性能计算、人工智能与过程控制相结合,研发高精度、低时延的连铸在线监测与控流于一体的智能化电磁控流系统,以确保连铸结晶器内钢液流动模式、渣金界面稳定性和初凝坯壳均匀生长等精准控制,实现高拉速连铸稳定和高质化生产.