装配式波纹钢结构连接部位轴压力学性能试验研究

郭 琦,吴 梦,蒲广宁

(1. 西安建筑科技大学土木工程学院,陕西西安 710055; 2. 西安建筑科技大学结构工程与抗震教育部重点实验室,陕西西安 710055; 3. 中建中原建筑设计院有限公司,河南郑州 450004)

0 引 言

由于波纹钢的优越性,越来越多的中小跨径桥涵将波纹钢应用于主要桥跨结构[1-5]。波纹钢相较于传统的钢筋混凝土而言,具有施工方便、养护时间短、强度高等优点[6-7],而波纹板更是在传统钢平板优点的基础上发挥了其优势,将平板加工成波纹状,提高了钢板的抗弯和抗压承载力[8-11]。同时,波纹钢板(管)具有环向刚性的特点[12],使得其在实际工程中的适应性和抗变形能力较强,提高了在工程中的实用性。

Lee等[13]为了提高螺栓连接的接缝强度,使用高强度钢板代替普通钢板,研究高强板对螺栓缝行为的影响,进行了螺栓缝综合试验。Mikhailovsky等[14]开展了不同板厚波纹钢板螺栓连接节点在两点荷载作用下的13次弯曲试验。Kim等[15]采用数值模拟的方法,对400 mm×150 mm (DCSP型)深波波纹钢板的接缝强度进行了研究。

张永浩[16]针对筒仓仓壁金属波纹板的螺栓连接方式,建立有限元实体模型对螺栓受力情况进行分析。苏明周等[17]通过与平板试件的连接节点进行对比,选取波纹板厚度和表面是否镀锌两个参数进行静力拉伸试验研究。郭宏超等[18]以不同强度等级的钢板螺栓连接节点作为研究对象,分析了螺栓间距及螺栓布置方式对混合强度钢板螺栓节点连接性能的影响。

目前针对波纹钢螺栓连接部位的相关研究还不完善,大多学者研究相关参数对构件承载力的影响,而对于节点部位破坏形态的研究尚需进一步发掘。基于此,本文设计了相关试验构件,分别用于研究有无节点以及螺栓排数对波纹钢构件承载力、螺栓连接部位破坏形态等的影响,并对破坏形态进行归纳总结,为装配式波纹钢构件实际施工提出更好的建设性意见。

1 试验概况

1.1 试件设计

此次试验的波纹钢板构件按照《冷弯波纹钢管》(GB/T 34567—2017)[19]规范中的尺寸进行加工,试件钢材采用 Q235 钢材,钢材的选取参考《冷弯波纹钢管》所指定的主体结构材料。截面采用200 mm×55 mm双波形式,厚度为5 mm。

连接螺栓采用配套的8.8级摩擦型M20×55特制高强螺栓,用于两块波纹板连接处,螺栓及垫片尺寸按照《冷弯波纹钢管》(GB/T 34567—2017)[19]进行加工。

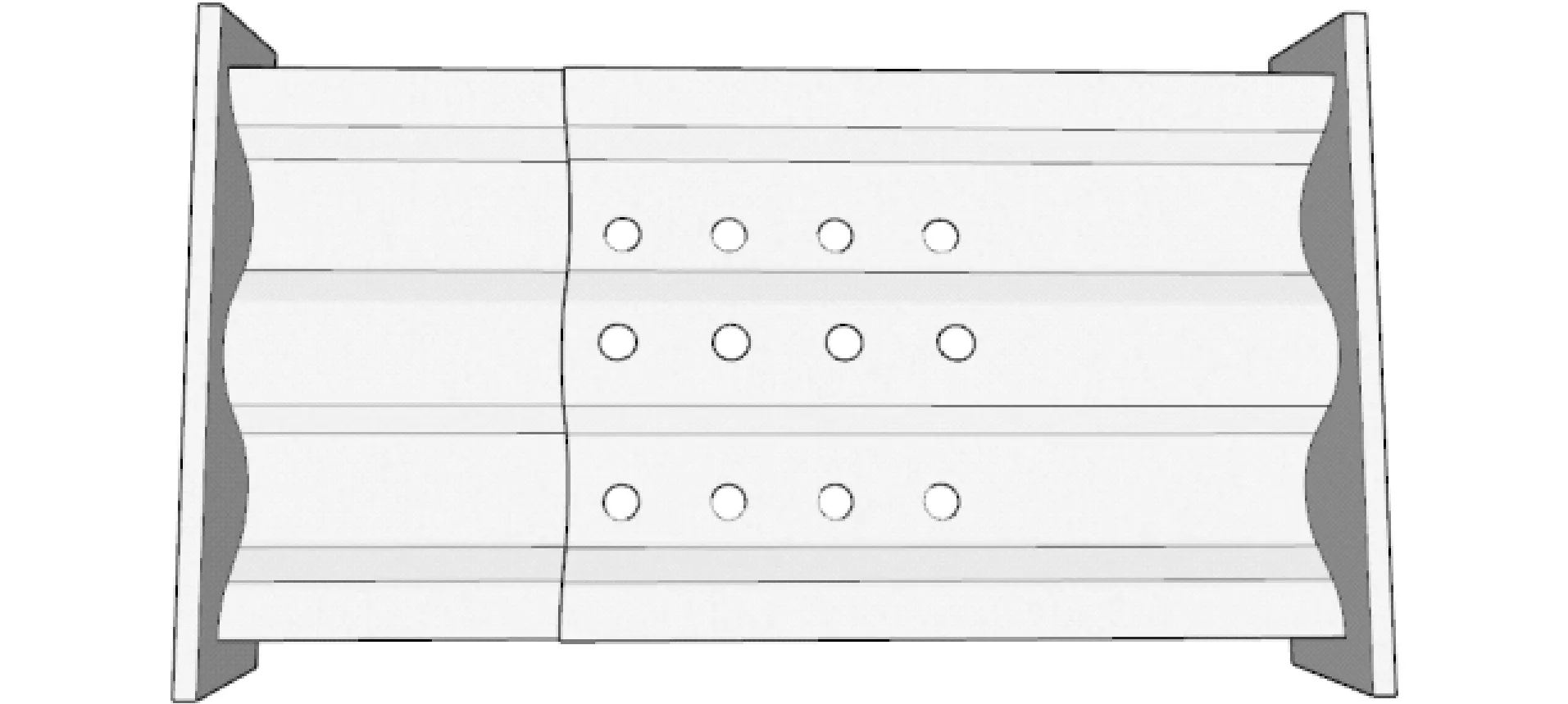

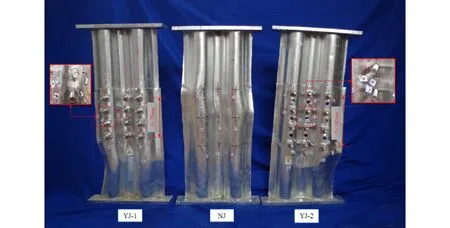

轴压构件共分为两组。第一组为无节点波纹钢板,可作为有螺栓连接波纹构件的对照,编号为NJ。第二组波纹板构件共分为两种:4排螺栓连接,边距为50 mm,螺栓孔间距为75 mm,编号为YJ-1;4排螺栓连接,边距为50 mm,螺栓间距为100 mm,编号为YJ-2。由于轴压试验构件两端截面过小,加载时容易发生错位,为方便试验加载,在其两端加上端板,与波纹板采用焊缝连接,其尺寸为500 mm×100 mm×20 mm,构件示意图如图1所示。

1.2 加载装置及加载制度

试验的加载装置如图2所示。数据采集使用静态数据采集仪,型号为东京测器TDS-602型,应变片型号为120-3AA,基底尺寸为6.9 mm×3.9 mm,丝栅尺寸为3 mm×2 mm,阻值为120 Ω。

波纹板轴压试验在微机控制电液伺服压力试验机上进行,将试件放置在横梁和底板中心处,加载速率为0.05 mm·min-1。采用较低的加载速率进行加载,使得构件各部分可以稳定发挥自身作用,当荷载-位移曲线下降至80%时结束加载。

2 结果及分析

2.1 破坏形态分析

构件NJ为无节点波纹板构件,在加载初期波纹板并无明显变化,直至即将达到加载峰值时波纹板一侧自由边发生轻微变形,之后随着位移的持续增加,该处变形不断增大。在荷载-位移曲线下降过程中,另一侧的自由边也发生了变形,且变形不断增加,随着荷载位移的增加,中间处波纹也出现弯曲现象,直至轴压荷载下降至峰值80%以下时结束加载,构件NJ加载中的变形过程如图3所示。

构件YJ-1是4排螺栓连接的波纹钢板,在安装螺栓时施加的扭矩是500 N·m,比规范规定的扭矩416 N·m高20%。在初始加载时,摩擦型高强螺栓依靠预紧力使得板件紧紧连在一起,外部荷载主要与摩阻力相对抗。由于螺栓扭矩比规范规定的螺栓扭矩大20%,所以在加载过程中没有出现明显的响声和滑移现象,仅在荷载增加到一定程度时,螺栓连接部位下部的单层波纹板翼缘发生了屈曲。构件YJ-2螺栓间距为100 mm,安装螺栓时施加的扭矩为416 N·m。初始加载时,其变化过程与YJ-1相似。构件YJ-2在荷载-位移曲线出现第一个滑移平台前出现了“咔”的一声,之后荷载-位移曲线出现滑移平台,随着位移荷载的增加,曲线逐渐上升,在此过程中构件连接部分边缘处单层波纹板翼缘出现少量变形,随着位移-荷载曲线达到顶峰,突然出现“咔”的声响,而最开始轻微变形的部分已经严重变形,构件破坏形态如图4所示。将构件从试验机上卸下并将螺帽拧出,观察螺栓孔,构件YJ-1变形在2~3 mm左右,构件YJ-2变形在3~4 mm左右,螺栓受剪部分变化不显著。

2.2 荷载-位移曲线分析

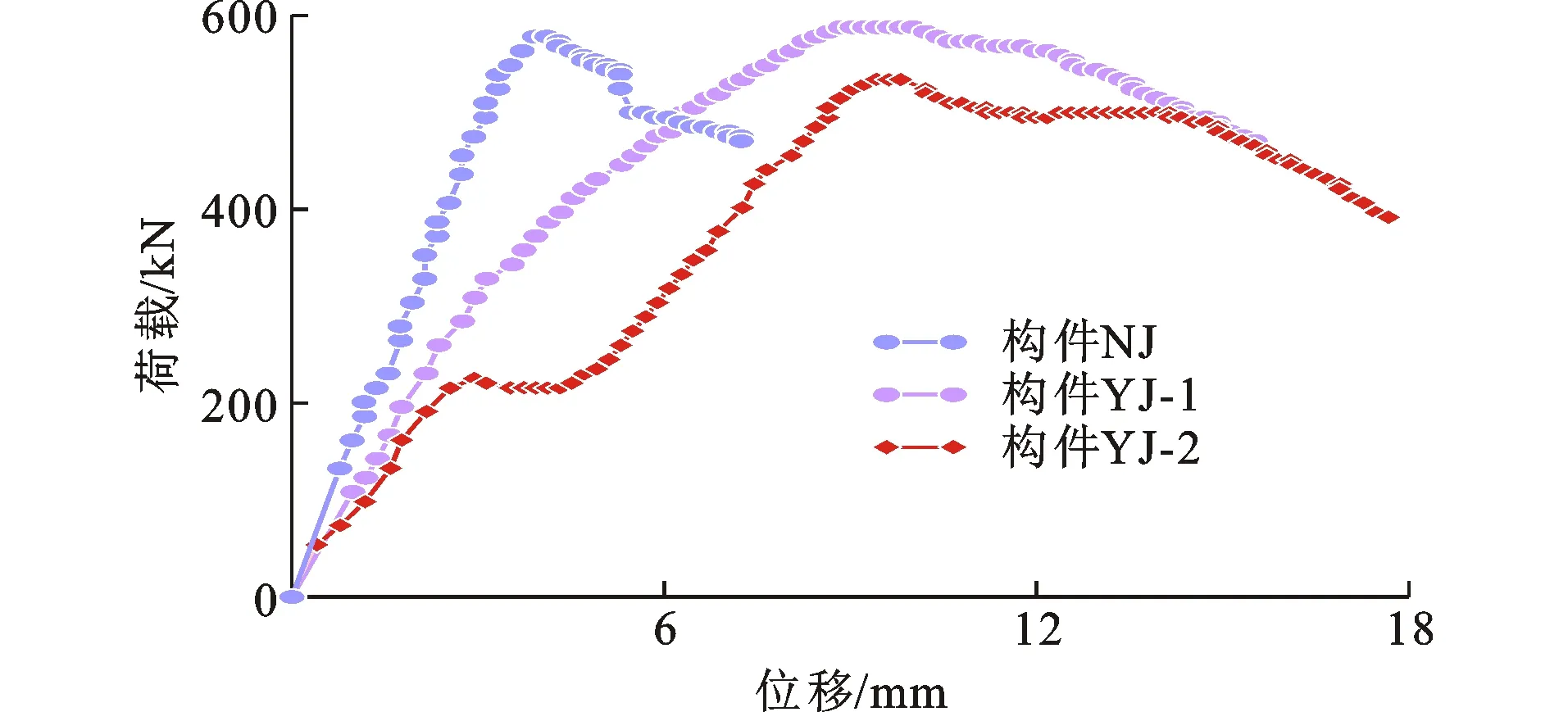

图5为3个构件的荷载-位移曲线,图中的位移以试验机底板承托构件上升直至接触到上横梁并产生稳定荷载时为基准,之后以油缸上升位移为加载方向总位移。

构件NJ是无节点的匀质波纹板;构件YJ-1螺栓间距为75 mm,扭矩为500 N·m;构件YJ-2螺栓间距为100 mm,扭矩为416 N·m。从荷载-位移曲线可以看出,相对于有节点波纹板构件来说,无节点波纹钢构件的延性较差,在相同位移3 mm处,构件NJ的荷载约为490 kN,构件YJ-1的荷载约为70 kN,构件YJ-2的荷载约为55 kN,它们承受的荷载相差较大。构件NJ的极限荷载为578.1 kN,构件YJ-1的极限荷载为587.8 kN,二者仅相差1.68%;构件YJ-2的极限荷载为534 kN,和构件NJ相差8.26%。除此之外,构件NJ极限荷载对应的位移为4.1 mm,构件YJ-1和构件YJ-1极限荷载对应的位移为10 mm,二者相差5.9 mm。综上可以看出,有螺栓节点的波纹板构件延性明显高于无节点波纹板构件。

3 有限元模型

3.1 模型建立

有限元模型选用C3D8R实体单元模拟,模型钢材本构关系采用双折线应力-应变关系曲线,其屈服强度为319 MPa,弹性模量为2×105MPa。

定义有限元模型中板件之间的相互作用为法向硬接触和切向罚摩擦来模拟连接件的相互接触,这样能更加准确地模拟连接的受力情况。试件经热浸镀锌处理后表面光滑,抗滑移系数减小,抗滑移系数平均值约为0.3。

边界条件的设定是在考虑试验条件后确定的。为与试验边界条件一致,模型左侧连接板边界条件设置为限制3个自由度的固定约束,在其端面表面沿构件长度方向施加位移荷载。

高强度螺栓预拉力通过施加紧固力来建立,在螺栓横截面上施加荷载来控制预拉力大小,加载过程中螺杆长度不发生改变。构件采用的螺栓预紧力为416 N·m,切向摩擦因数为0.3,法向采用硬接触,采用映射有限元网格划分,在各螺栓节点处进行了自适应加密处理,建立的有限元模型如图6所示。

3.2 有限元模拟与试验对比分析

3.2.1 构件NJ数值模拟结果验证

图7为构件NJ试验数据与模拟的荷载-位移曲线对比,前期加载期间二者吻合度较高,当接近峰值时,试验数据的荷载峰值为578.05 kN,有限元模拟的荷载峰值为562.394 kN,二者相差2.78%。实际构件在受力时,随着荷载的增加,螺栓预紧力矩不断减小,螺栓会逐渐松脱,而在模拟时螺栓始终完好,因此有限元模型的刚度会比试验构件刚度稍大。

3.2.2 构件YJ数值模拟结果验证

图8为构件YJ-1试验数据与有限元模拟的荷载-位移曲线对比,前期加载期间二者吻合度较高,当接近峰值时,试验数据的荷载峰值为587.8 kN,有限元模拟的荷载峰值为610.134 kN,二者相差3.99%。主要原因是在实际试验过程中随着荷载的增加,螺栓预紧力不断丧失,而数值模型中的螺栓预紧力松弛现象则不会发生。因此当荷载值达到320 kN左右时,试验构件荷载-位移曲线斜率开始明显下降,而有限元模型荷载-位移曲线斜率变化不大。

图9为构件YJ-2试验数据与有限元模拟值的荷载-位移曲线对比,前期加载期间二者吻合度较高,当接近峰值时,试验数据的荷载峰值为533.65 kN,有限元模型的荷载峰值为560.157 kN,二者相差4.97%。当荷载值达到230 kN左右时,荷载-位移曲线开始出现滑移平台,通过对比可知有限元模型的滑移位移较小,主要原因是在数值模拟中每个螺栓都被布置在螺孔中心位置,因此在发生滑移时各个螺栓和螺孔受力较为均匀,而在试验过程中由于操作问题,螺栓所在螺孔位置不定,导致各螺栓受力不尽相同,因此相对于试验数值来说,数值模拟的滑移位移较小。

4 连接部位轴压受力性能

4.1 螺栓排数对构件承载力的影响

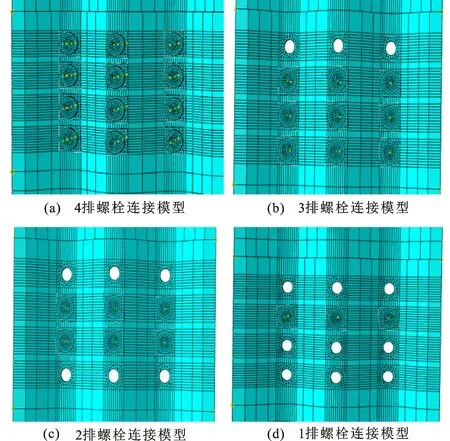

针对螺栓排数对波纹钢螺栓连接构件承载力的影响,选取双波波纹钢板进行预紧力参数对比,截面采用200 mm×55 mm双波形式,厚度为5 mm。螺栓间距为50 mm,试验构件中的8.8级M20螺栓施加416 N·m扭矩。不同螺栓排数波纹钢构件有限模型如图10所示,螺栓节点连接的波纹板分别采用4排、3排、2排、1排螺栓进行连接,通过对比不同螺栓排数下的构件破坏形态和荷载变化规律,研究螺栓排数对波纹钢螺栓连接部位的影响。

4.1.1 破坏形态和应力分布对比

图11为不同螺栓排数下的波纹钢板变形应力分布,由于在试验和数值模型中,采用的螺栓等级较高,其主要变形均发生在波纹板上,螺栓未发生明显变形,因此主要研究波纹板变形及应力分布。从图11可以看出,当连接部分采用4排螺栓进行连接时,波纹板主要变形集中在螺栓连接部分边缘的单层波纹板处。当连接部分采用3排螺栓进行连接时,螺栓连接部分的螺栓孔应力明显大于4排螺栓连接时的螺栓孔应力,并且随着螺栓排数的减少,这种现象更为明显,当连接部分仅依靠1排螺栓进行连接时,波纹板未发生屈曲,螺栓孔周围应力最大。

综上可知,螺栓排数对波纹钢构件的破坏形态影响较为明显,当连接部分螺栓排数较多时,连接部位的承载力大于波纹板屈曲荷载,此时造成波纹钢构件承载力下降的主要原因是波纹板发生变形,且变形主要发生在螺栓连接部分边缘处的单层波纹板。随着螺栓排数的减少,螺栓连接部分的承载能力不断降低,波纹板变形和螺栓孔出现明显变形。当螺栓排数为1排时,连接部分承载能力明显低于波纹钢板的屈曲荷载,其承载力下降的主要原因是螺栓孔处发生较大变形,无法继续承受荷载。

4.1.2 荷载-位移曲线对比

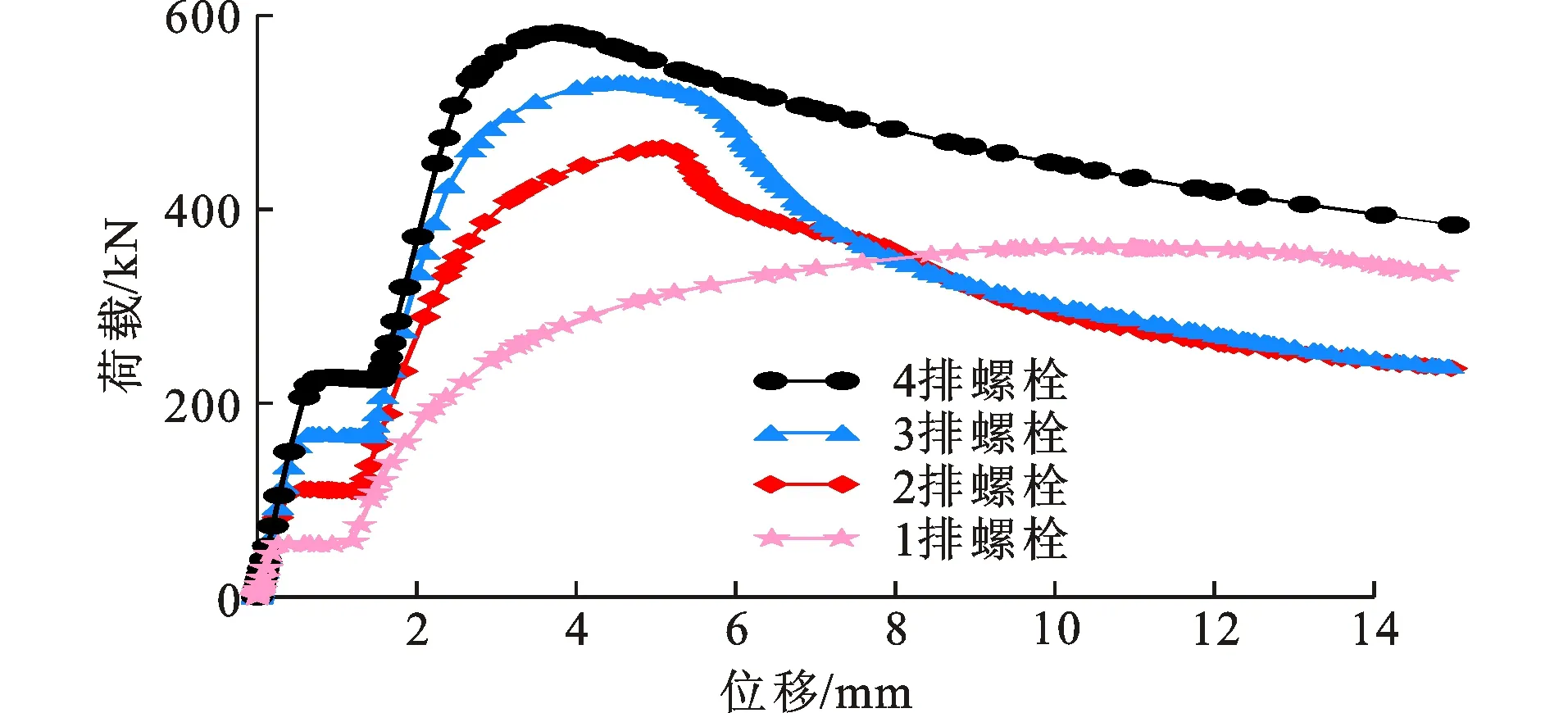

图12为不同螺栓排数下的构件荷载-位移曲线和滑移荷载随螺栓排数变化曲线,通过图12可以发现,随着螺栓排数的增加,滑移荷载均匀增加,滑移荷载整体呈线性增加,在滑移阶段之前构件整体刚度相同。在滑移阶段之后,螺栓排数为1排的波纹钢构件结构刚度最小,螺栓排数为4排的波纹钢构件结构刚度最大。主要原因是随着螺栓排数的增加,波纹板重叠部分的夹紧力也随之增加,使得螺栓连接部位刚度逐渐增大,因此构件的滑移荷载随着螺栓排数的增加呈线性增长。

从不同螺栓排数构件荷载-位移曲线图中可以看出,仅1排螺栓连接的波纹钢构件和其余几个构件的荷载-位移曲线变化完全不同。其他构件承载力在达到荷载峰值后开始稳步下降,而1排螺栓连接的波纹钢构件承载力在达到相同加载位移时荷载还在缓慢增加,其在荷载最大位置处较为稳定,并未出现明显下降,仅在加载最后开始缓慢减少,与其他构件在荷载峰值处的下降速度形成鲜明对比。其主要原因是当连接部位仅依靠1排螺栓连接时,连接部位的承载力小于波纹板的承载力,外力荷载仅依靠1排螺栓承担,螺栓孔承受的荷载较大,此时波纹钢构件承载力下降的主要原因是螺栓孔承受荷载过大而发生较大的变形,导致无法再继续承受更大的荷载,因此构件承载力开始下降。当螺栓排数增加时,连接部位的承载力较大,此时造成波纹钢构件承载力下降的主要原因是波纹钢板发生变形,构件失去承载能力。

4.2 波纹钢构件连接部位传力分析

波纹钢构件由加载端波纹板、支承端波纹板和螺栓共同组成,当两块波纹板依靠螺栓连接形成一体时,连接部位的承载能力与螺栓个数、螺栓预紧力矩大小以及连接部位重叠面积有关。当开始施加外力荷载时,首先由加载端波纹板将力传至连接部位,此时连接部位依靠螺栓预紧力矩产生的摩擦力和螺栓孔承压将力传至支承端波纹板,最后传至支承面上。在加载初期,连接部位主要依靠摩擦力进行力的传递,孔壁承压受力仅起到一小部分的作用。当荷载接近滑移阶段时,连接部位全部孔壁开始逐渐与螺栓杆接触,在传力过程中起到的作用逐渐增大。

随着外力荷载的持续增加,构件的破坏形态和荷载-位移曲线主要分为两种,一种是当连接部位的承载力大于或近似等于波纹钢板的承载力时,构件的主要破坏形态为连接部位边缘的单层波纹板变形;另一种是当连接部位较为薄弱时,构件的主要破坏形态为连接部位螺栓孔发生较大变形导致无法继续承受荷载。

由以上分析可知,栓接波纹钢承压连接部位的极限承载力与连接部位和波纹钢板的极限承载力有关。

无节点极限承载力为PN,4排、3排、2排和1排螺栓连接的波纹钢构件极限承载力分别为1.035PN、0.944PN、0.824PN、0.559PN。

将波纹钢螺栓连接部位承载力记为PB, 当PB满足式(1)时,栓接波纹钢构件连接部位的破坏形态为波纹钢板变形。

PB≥0.8PN

(1)

当PB满足式(2)时,栓接波纹钢构件连接部位的破坏形态为螺栓孔变形破坏。

PB<0.8PN

(2)

4.3 波纹钢构件连接部位波纹板变形分析

选取双波波纹钢板进行构件变形分析,截面采用200 mm×55 mm双波形式,厚度为5 mm。由螺栓节点连接的波纹板采用4排螺栓进行连接,螺栓间距为50 mm,试验构件中的8.8级M20螺栓按照规定施加416 N·m扭矩。

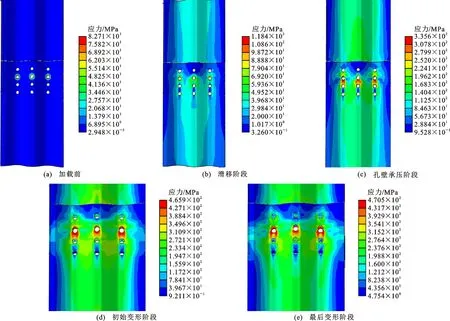

图13为4排螺栓连接的波纹板模型在位移荷载作用下的应力分布情况。在开始时,波纹板整体应力较小,螺栓孔处由于施加了预紧力矩,所以在未加载时栓孔应力较大,如图13(a)所示。开始加载后,波纹板应力整体分布较为均匀,图13(b)为滑移阶段波纹板的应力分布,可以看出荷载传递较为均匀,并无明显的应力较大的区域,此时连接部位主要依靠摩擦力进行传力,该阶段对应荷载-位移曲线中 的滑移段。图13(c)为孔壁承压阶段波纹板的应力分布,连接部位以孔壁承压为主要传力方式,波纹板的应力分布开始出现明显不同,最大应力主要集中在靠近波纹板两端的螺栓孔以及波纹板两端的波峰和波谷处,应力集中的区域将进一步发展成为构件破坏区域。图13(d)为波纹钢构件产生初始变形时的波纹板应力分布云图,可以看出,发生变形的位置是螺栓连接部分边缘处的单层波纹板,此时的变形较小,该阶段对应荷载-位移曲线中的接近荷载峰值阶段。图13(e)为波纹钢构件最终变形阶段的波纹板应力分布云图,此时螺栓连接部分边缘处的单层波纹板发生较大变形,已经无法再继续承受荷载,该阶段对应于荷载-位移曲线中的荷载下降阶段。

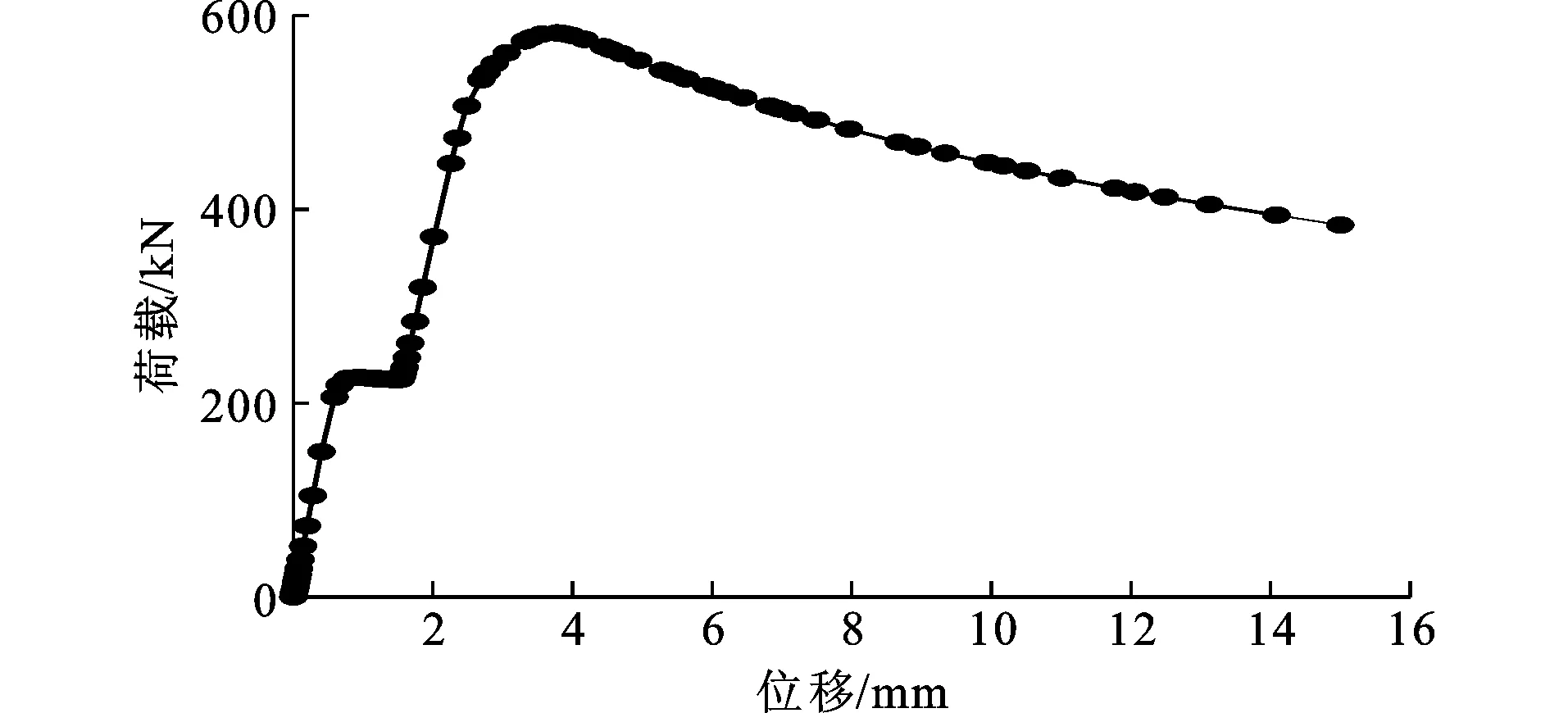

图14为波纹钢构件连接部位变形破坏的荷载-位移曲线,对应于上述波纹钢构件在各阶段的应力分布。当波纹钢构件出现明显变形时,荷载已经接近于荷载峰值,随着变形的不断增大,波纹板逐渐失去承载能力。荷载-位移曲线主要包括滑移阶段、孔壁承压阶段、初始变形阶段以及波纹钢的最后变形阶段。波纹钢构件连接部位变形破坏的主要特征为连接部分边缘单层波纹板的变形,而螺栓连接部分的变形不大。

4.4 波纹钢构件连接部位螺栓孔变形分析

图15为1排螺栓连接的波纹板模型在位移荷载作用下的应力分布情况。在开始时,波纹板整体应力较小,螺栓孔处由于施加了预紧力矩,所以在未加载时栓孔周围应力较大,如图15(a)所示。开始加载后,波纹板应力整体分布较为均匀,图15(b)表示滑移阶段波纹板的应力分布,此时荷载传递均匀,并无明显的应力较大的区域,连接部位主要依靠摩 擦力进行传力,该阶段对应荷载-位移曲线中的滑移阶段。图15(c)表示孔壁承压阶段波纹板的应力分布云图,此时连接部位以孔壁承压为主要传力方式,与波纹钢构件连接部位变形破坏不同的是,最大应力主要集中在靠近波纹板两端的螺栓孔处,应力集中的区域将进一步发展成为构件破坏区域。图15(d)表示波纹钢构件产生初始变形时的波纹板应力分布云图,可以看出,发生变形的位置是螺栓连接部分的螺栓孔处,此时的变形较小,该阶段对应荷载-位移曲线中的接近荷载峰值阶段。图15(e)表示波纹钢构件最终变形阶段的波纹板应力分布云图,此时螺栓连接部位的螺栓孔发生较大变形,已经无法再继续承受荷载,该阶段对应荷载-位移曲线中的荷载下降阶段。

图16为波纹钢构件连接部位螺栓孔变形破坏的荷载-位移曲线,对应上述波纹钢构件在各个阶段的应力分布。与波纹钢构件连接部位变形破坏不同的是,当波纹钢构件出现明显变形时,荷载已经接近于荷载峰值,随着变形的不断增大,构件并未立即失去承载能力,而是在荷载持续缓慢增加一段时间后逐渐失去承载能力。荷载-位移曲线主要包括滑移阶段、孔壁承压阶段、初始变形阶段以及波纹钢的最后变形阶段。波纹钢构件连接部位螺栓孔变形破坏的主要特征为连接部位螺栓孔的变形,而波纹钢板产生的变形不大。

5 结语

(1)随着预紧力矩的增加,波纹板连接部位滑移荷载和构件承载力峰值具有增高的趋势。标准预紧力矩螺栓节点比无节点波纹板承载力低8.26%;当过拧超过标准力矩20%时,滑移平台消失,螺栓节点波纹板构件承载力与无节点波纹钢构件相近。

(2)当连接部位的承载力大于或近似等于0.8倍无节点波纹板极限承载力时,构件的主要破坏形态为连接部位边缘的单层波纹板变形,这种破坏形态的荷载-位移曲线在波纹钢构件出现明显变形时的荷载接近于荷载峰值。

(3)当连接部位的承载力远低于0.8倍无节点波纹板极限承载力时,构件的主要破坏形态为连接部位螺栓孔发生较大变形,无法继续承受荷载,这种破坏形态的荷载-位移曲线当荷载接近荷载峰值时,随着螺栓孔变形的不断增大,构件并未立即失去承载能力,而是在荷载持续缓慢增加一段时间后才逐渐降低。