现役小口径炮弹引信大着角碰靶发火机构响应特性研究

娄文忠,何博,秦进,杨庭琪,冯恒振,吕斯宁,苏文亭,张明荣

(1. 北京理工大学 机电学院,北京 100081;2. 北京理工大学 重庆创新中心,重庆 401120;3. 重庆长安望江工业(集团)有限责任公司,重庆 401120;4. 中北大学 机电学院,山西,太原 030051)

美国在56 届引信年会上报道其典型小口径弹药引信[1],从中可以看到小口径弹药引信朝着高安全、高可靠及通用化发展. 但小口径弹药引信由于尺寸小、膛内环境极其恶劣[2],是所有弹药引信中提升安全性与可靠性难度最高的.

为提升小口径炮弹引信的综合性能,研究人员通过对小口径炮弹引信膛内运动学/动力学分析[3-4]、新技术引入[5-6]以及精确设计准则[7-8],提升了小口径炮弹引信在膛内发射、远距离解除保险及自炸阶段的安全性与可靠性. 但小口径炮弹引信碰目标发火可靠性研究相对较少,这由于小口径炮弹本身具有高空速的特性,在碰目标时产生的高过载及高冲击,都能够保证引信内部的“发火开关”可靠工作.但随着小口径炮弹引信的作战环境愈加复杂多样,在实战化训练中,出现引信转速在未降至自炸阈值时大背面碰地、碰坑洼地的大着角情况变多,统计发现现役小口径炮弹引信大着角碰靶发火率偏低,未爆弹存在隐患的可靠性、安全性突出问题.

虽然小口径火炮在末端防空中对于弹药引信大着角发火可靠性一直具有高要求,但在小口径炮弹引信传统大着角发火试验中,即射击不同倾斜角度靶板发火,大着角碰靶时跳弹现象极易出现[9-11],且靶板倾斜导致靶板目标变小,据统计,相同着速下,模拟70 °着角脱靶率为21 %,80°着角脱靶率大幅升至70 %,跳弹现象和高脱靶率使大着角发火试验成本高,模拟着角有限,从而使大着角碰靶时引信发火机构动态响应特性不清晰,潜在故障模式不明.

针对上述现状,本文基于刚体动力学建立大着角碰靶发火机构动力学模型,得到大着角碰靶发火机构可靠作用的简易判据,利用精细化有限元仿真试验方法,引入弹塑性力学模块补充刚体动力学模型的局限,通过建立不同试验工况,结合理论模型简易判据,分析大着角碰靶发火机构响应特性,分析结果支撑现役小口径炮弹引信形成可靠性与安全性性能改进总体方案.

1 大着角碰靶发火机构运动学/动力学模型

1.1 大着角碰靶发火机构运动学模型

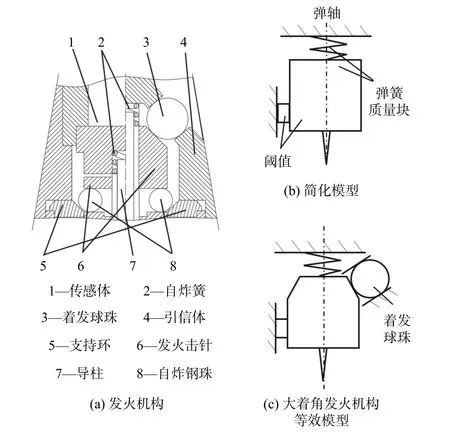

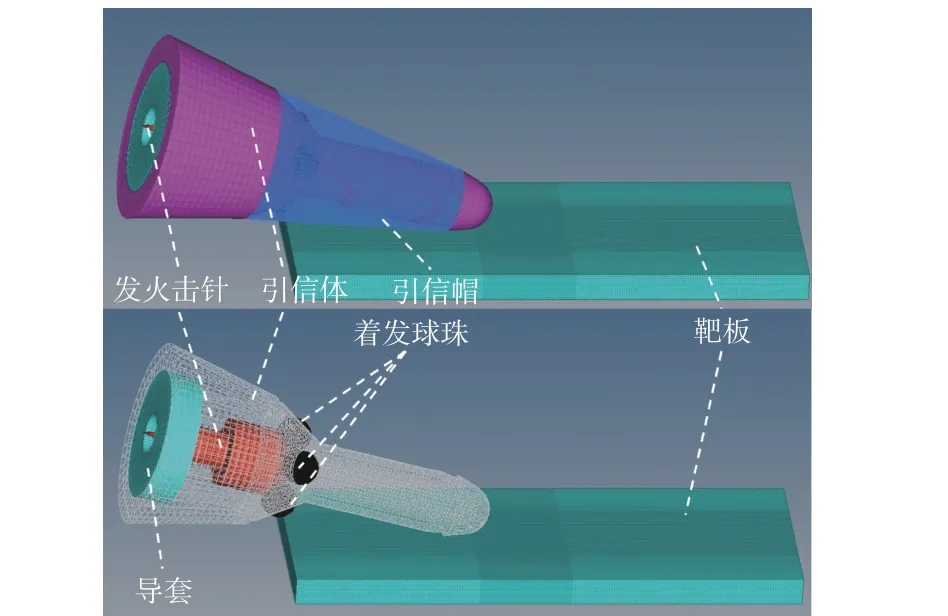

传统小口径炮弹引信发火机构剖面模型如图1(a)点划线左半部所示,为了便于建立引信碰击目标可靠发火运动学模型,对引信发火机构核心功能结构件的配合模型进行简化,简化等效模型如图1(b)所示. 自炸簧和击针配合关系简化为“弹簧-质量块”结构,自炸钢珠在运动到位时与击针的配合关系简化为“阈值”结构. 为了提升引信大着角碰击发火可靠性,现役引信对发火机构进行了结构功能改进,增加多个着发球珠响应大着角碰靶,剖面模型如图1(a)点划线右半部所示,等效模型图如图1(c)所示. 当引信随炮弹碰击目标前一时刻,引信发火机构整体呈现动平衡状态,即各个结构件上合力为0,各个构件位置状态可以用图1(c)的状态表示,自炸簧与发火击针等效的“弹簧-质量块”结构为压缩状态,自炸钢珠与发火击针等效的“阈值”结构限制发火击针的位移.

图1 小口径炮弹引信发火机构Fig. 1 Firing mechanism of small caliber projectile fuze

小着角碰击目标时,引信体前端在目标反作用力作用下被压垮,推动发火击针突破“阈值”结构(将自炸钢珠推回发火击针内),发火击针被释放,在自炸簧抗力作用下,撞击始发火工品,完成发火.

大着角碰击目标时,着发球珠在目标反作用力的作用下推动发火击针突破“阈值”结构(将自炸钢珠推回发火击针内),发火击针被释放,在自炸簧抗力作用下,撞击始发火工品,完成发火.

1.2 大着角碰靶发火机构动力学模型

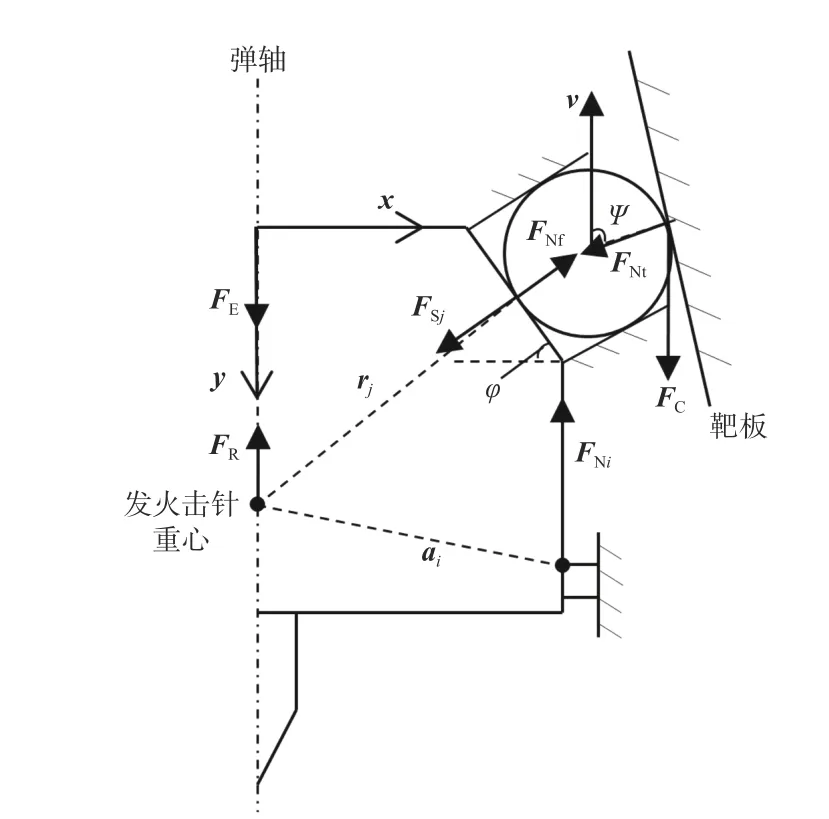

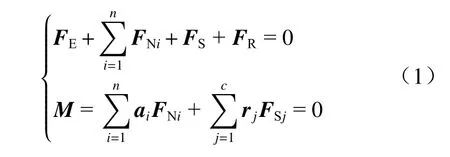

大着角碰靶时,发火击针受力示意图如图2 所示,碰靶前一时刻,发火击针呈现动平衡状态,即

图2 大着角碰靶发火机构受力模型Fig. 2 Force model of firing mechanism with large incident angle

式中:FE为 自炸簧的弹力;FNi为第i个自炸钢珠的支持力;FSj为第j个着发球珠的压力,碰靶前为0;FR为发火击针相对于引信体的前冲力,碰靶前为0;n为自炸钢珠个数;c为着发球珠个数;自炸钢珠的排列是周向均匀排列的;ai为第i个自炸钢珠支持力着力点与发火击针重心的距离向量;rj为第j个着发球珠压力着力点与发火击针重心的距离向量;假定在动平衡状态下,每一个自炸钢珠对发火击针的支持力和与击针重心的距离相等,每一个着发球珠对发火击针的压力和与击针重心的距离相等.

大着角碰靶时,着发球珠碰靶从而对发火击针产生压力FS, 当引信以着角为 ψ撞击靶板,并设定为某一个着发球珠正碰靶板,着发球珠碰靶瞬间主要受到靶板对着发球珠的阻力FC、靶板对着发球珠的正压力FNt、 发火击针对着发球珠的支持力FNf以及引信体约束对着发球珠的约束力,由于垂直关系,约束力在FNf方向没有力的贡献,所以在碰靶瞬间着发球珠在FNf方向所受力关系为

发火击针碰靶动力学模型为

方程组(3)中,由于引信中支持环与导套的限位作用,发火击针在碰靶瞬间x方向与绕质心旋转运动可以忽略,发火击针需要在y方向突破“阈值”机构,即

上述大着角碰靶发火机构动力学理论模型,得到了式(6)作为大着角碰靶发火机构是否可靠作用的简易判据,但分析过程假定工况单一,仅从刚体动力学角度去描述大着角碰靶发火机构是否能够作用,忽略了不同着速、材料的弹塑性变形、阻力变化以及作用时间等参数影响,需要进一步利用虚拟仿真方法在多参数变量工况下开展发火机构响应特性研究.

2 有限元仿真

2.1 仿真模型

为了得到较高精度仿真结果以及提高计算效率,以全六面体网格构建现役小口径炮弹引信发火机构精细化模型如图3 所示,模型基于LS-DYNA 建立,其主要组成以及对应材料关键材料参数如表1所示.

图3 小口径炮弹引信发火机构精细化模型Fig. 3 Fine model of firing mechanism of small caliber projectile fuze

表1 仿真模型组成以及材料关键参数Tab. 1 Composition of simulation model and key material parameters

2.2 模型验证

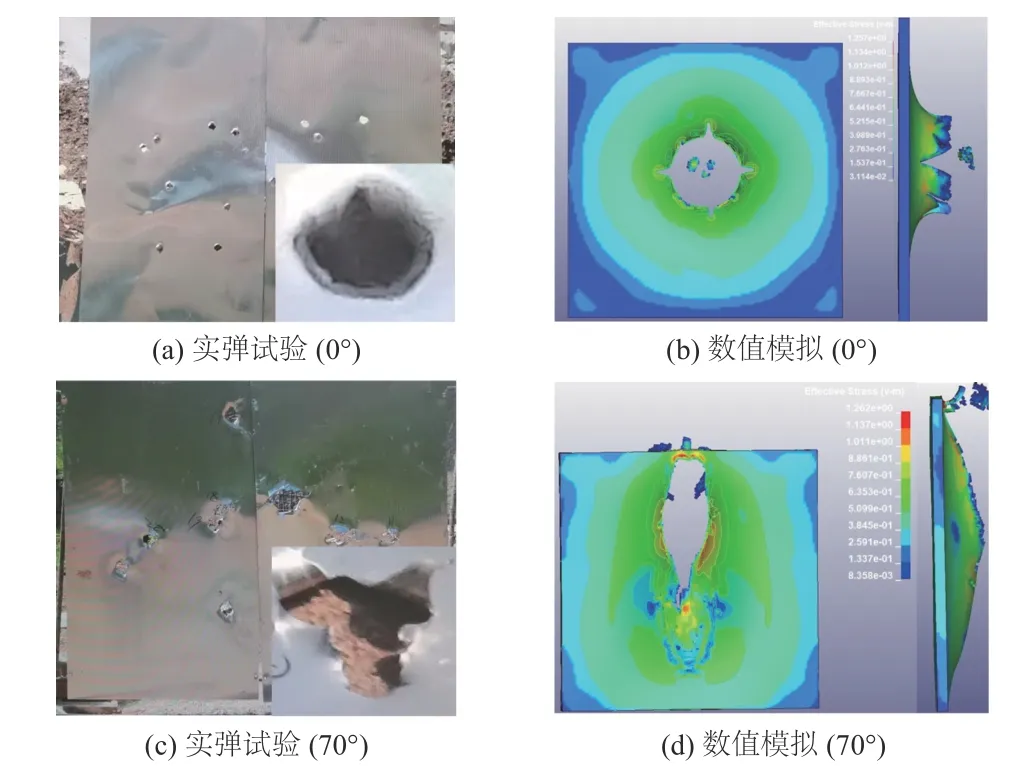

为验证所采用的数值模型的有效性,对小口径炮弹碰击铝合金靶板的实弹试验进行反演模拟. 实弹试验中,弹丸着靶速度约为900 m/s,以0°着角和70°着角分别碰击2 mm 铝合金板,靶板上弹孔的形貌如图4(a)、4(c)所示,利用数值模型在相同环境输入下的反演模拟如图4(b)、4(d)所示. 由于数值模型中,并不是完整的弹丸穿透靶板,所以靶板上弹孔的大小不能进行直接对比,但可以通过对比弹孔边缘形貌验证数值模型的有效性.

图4 实弹试验与数值模拟弹孔形貌Fig. 4 Target morphology of shooting test and numerical simulation

当着角为0°时,数值模拟弹孔轮廓形貌与实弹试验一致,弹孔呈圆形,向穿透方向形成了明显的花瓣形卷边;当着角为70°时,数值模拟中,弹孔呈长条形,卷边不明显,由于实弹试验中,弹丸穿透后延期爆炸,破坏了弹孔一侧轮廓,但可以从保存比较好的一侧对比数值模拟结果,通过较小的卷边和长条形的弹孔特征,验证了数值模拟结果的有效性.

2.3 计算工况

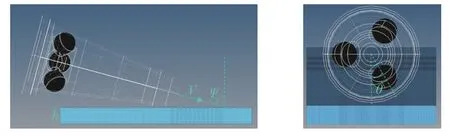

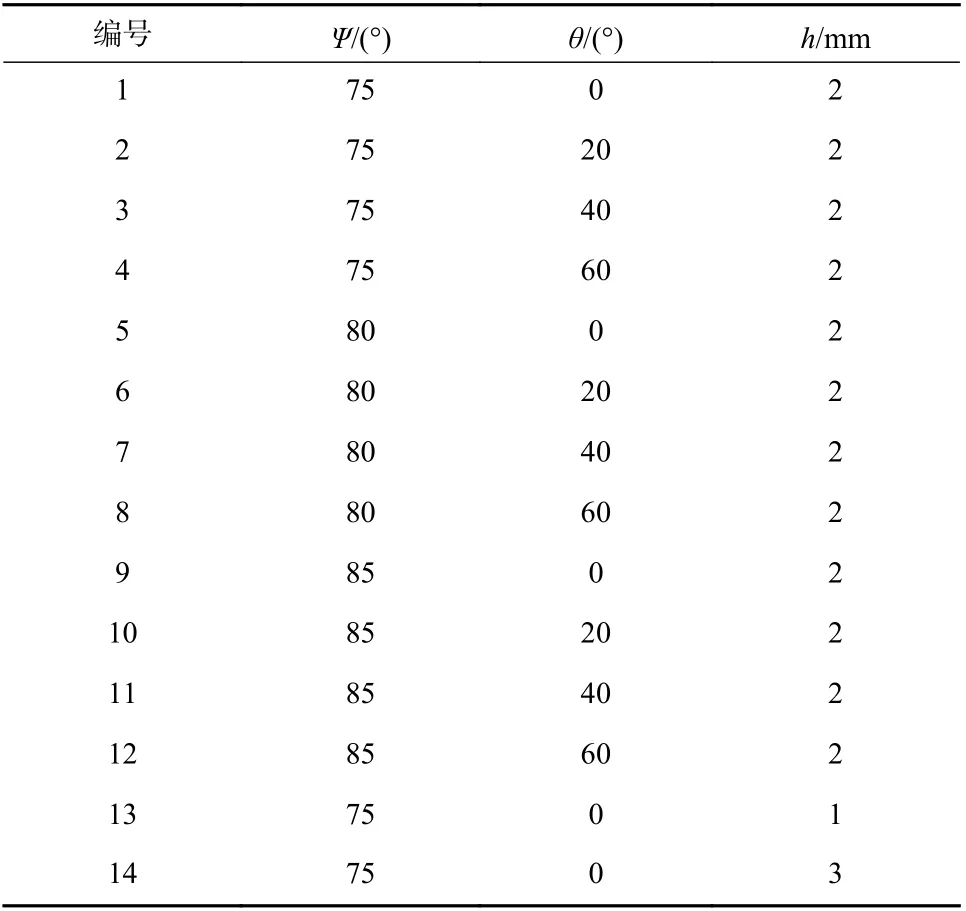

大着角碰靶虚拟仿真中,主要的变量参数如图5所示,分别为着速v、着角Ψ、滚转角度θ以及靶板厚度h. 其中,滚转角度定义为着发球珠球心与所在引信平面圆心连线和碰靶点法线之间最小夹角,在碰靶时,此值不可预知,以图中3 个着发球珠为例,根据对称关系,此小口径弹丸的滚转角度变化范围可以缩小到0°~60°,并且由于碰靶过程为微秒级,弹丸自转带来碰靶过程滚转角度的变化可以忽略不计;本次系列仿真试验中,主要计算工况如表2 所示,着速设定为920、730、555 m/s,分别对应弹丸飞行1~3 km 时的速率[4],靶板厚度主要为2 mm,对应实际发火试验中铝合金靶板厚度,为观察靶板厚度的影响,同时添加2 组不同靶板厚度的工况.

图5 数值模型变化参数Fig. 5 Variation parameters of numerical model

表2 计算工况Tab. 2 Numerical calculation conditions

3 结果分析

图6 为不同工况下引信碰击2 mm 靶板,发火击针所受轴向合力变化情况. 当着角为75°时(图6(a)、6(d)、6(g)),不同滚转角度发火击针出现明显轴向合力的起始部分存在重合,80°(图6(b)、6(e)、6(h))、85°(图6(c)、6(f)、6(i))着角时,重合部分主要出现在大滚转角度,出现重合是因为仿真模型中,导柱在引信碰撞靶板瞬间同时接触了引信体与发火击针,使得发火击针直接响应了引信体的减速运动,着角相对较小时,着发球珠碰撞靶板的时间在引信体明显减速时间之后,所以在所有滚转角度下存在重合部分;而随着着角增大,小滚转角度着发球珠碰撞靶板的时间越来越靠近甚至超过引信体明显减速的时间起点,即重合部分出现于大滚转角度.

当发火击针所受轴向合力突然脱离重合快速增大时,即着发球珠直接与靶板发生相互作用,着发球珠在碰撞反作用力下开始对发火击针产生作用力.从图6 中可以看到,小滚转角度(0°、20°)所有工况的发火击针都响应了着发球珠作用力;而大滚转角度(40°、60°)发火击针的所受轴向合力重合度非常高,说明大滚转角度发火击针在很长一段时间都仅响应引信体减速运动,并且大滚转角的许多工况下,着发球珠甚至始终无法与靶板发生相互作用,由于引信大着角碰击靶板时,引信体对发火击针的轴向合力明显小于着发球珠碰靶时发火击针所受轴向合力,并且引信容易产生跳弹现象,严重影响了大着角碰靶时发火机构的发火可靠性.

图6 不同工况下引信碰击2 mm 靶板发火击针所受轴向合力Fig. 6 Axial force on firing pin of fuze hitting 2 mm target under different working conditions

当滚转角度较小时,即着发球珠能够直接与靶板相互作用时,相同着速下,着角增大,会使发火击针所受轴向合力的增长速率减慢;当着角一定,着速增大,提升了轴向合力的幅值.

当引信以75°着角、0°滚转角度以及3 种着靶速度碰击厚度为1、2、3 mm 铝合金靶板,发火击针的所受轴向合力如图7 所示. 从图中可以发现,靶板厚度主要对发火击针所受轴向合力的幅值产生影响,并且可以发现,当靶板厚度为1 mm 时,发火击针所受轴向合力幅值不随着速减小而减小.

图7 碰击不同厚度靶板发火击针所受轴向合力Fig. 7 Axial force on firing pin when hitting target plate with different thickness

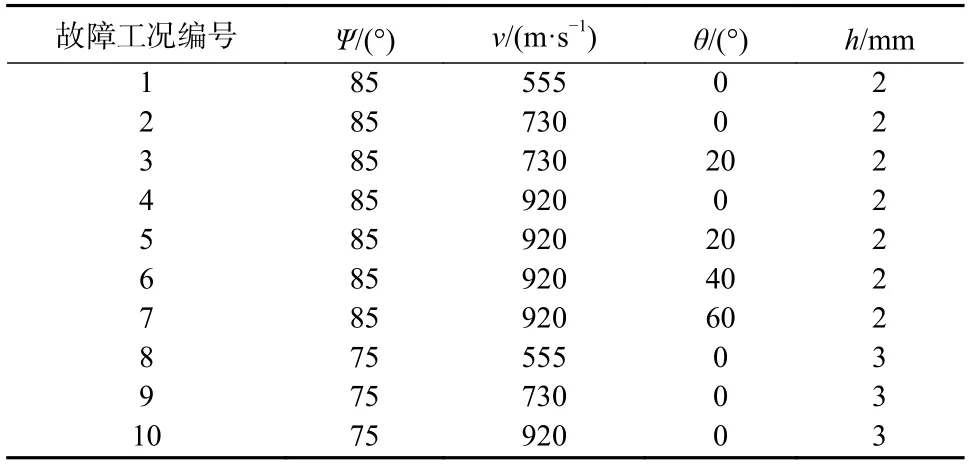

通过监视发火击针的等效应变,部分工况发生了导套“卡住”发火击针的故障模式,如图8 所示,在大着角碰击靶板时,引信体侧面与靶板发生相互作用而挤压内部导套,导套由于形变对击针产生作用,击针在导套直接作用下发生局部形变,形成“卡点”,击针上2 个正对的“卡点”的形成,可以判定为导套“卡住”了击针. 所有工况下,出现此故障模式的统计如表3 所示,可以看到,当靶板厚度为2 mm,85°着角时出现了此故障模式,并且随着速的增加,故障模式覆盖的滚转角度越广,当着速为920 m/s 时,此故障模式在任何滚转角度下都存在;当靶板厚度为3 mm、70°着角下3 种着速以0°滚转角度碰击靶板都出现了此故障模式.

表3 故障发生工况统计Tab. 3 Fault conditions statistics

图8 导套卡住发火击针Fig. 8 The guide sleeve is stuck with the firing pin

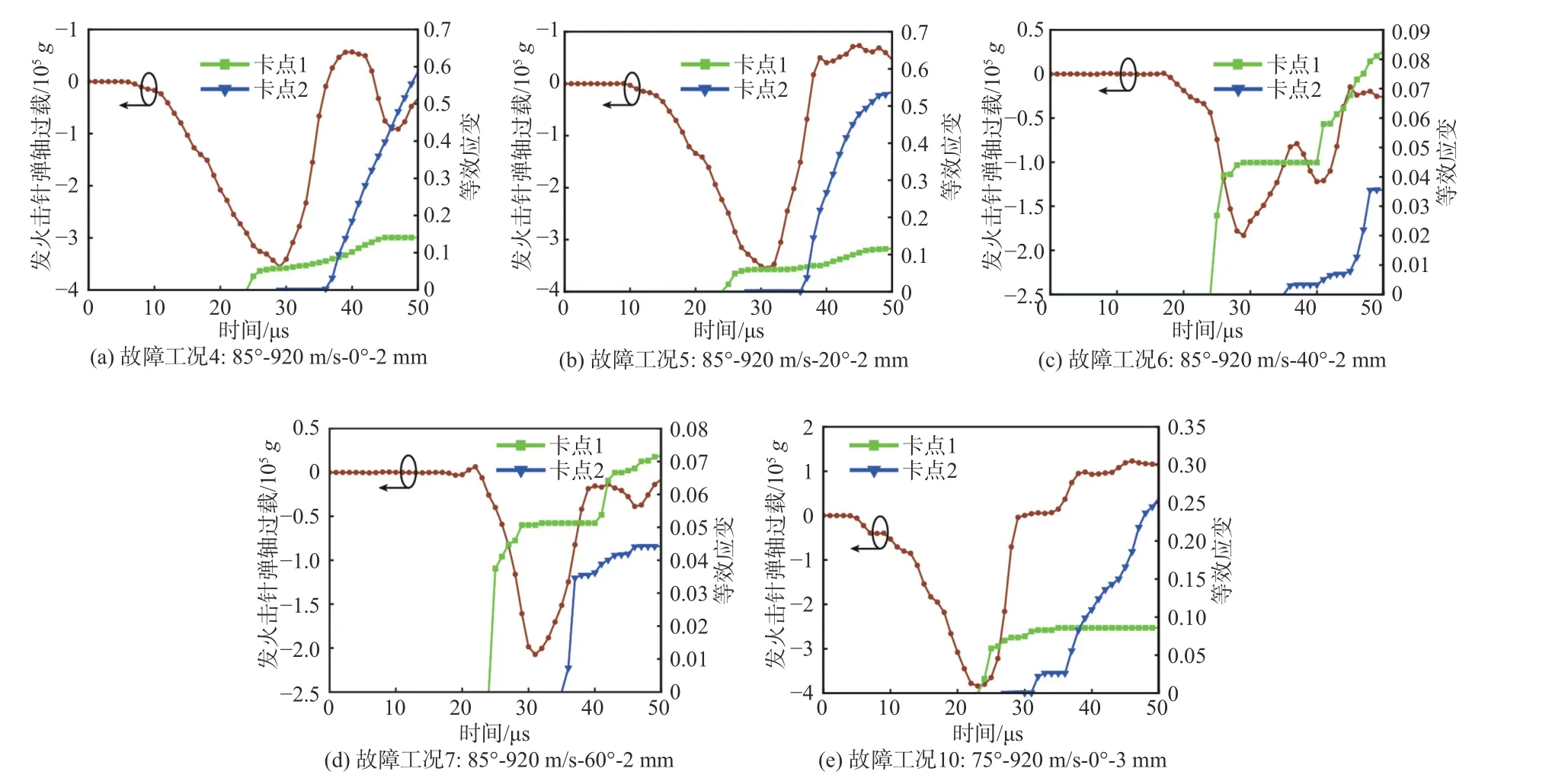

为判断此故障模式对发火击针的影响,提取920 m/s 着速下,不同滚转角度发火击针的弹轴方向冲击过载与卡点的等效应变如图9(a)~9(d)所示.图9(e)为920 m/s 着速、靶板厚度为3 mm 的工况.从图中可看到,当靶板厚度不变,不同滚转角度下,卡点形成的时间节点变化不大;但随着滚转角度增大,发火击针感受到冲击过载时间逐渐滞后,即留给发火击针突破阈值结构并完成发火的时间窗口缩短,更容易受此故障模式而无法正常起爆;当靶板厚度增加时,卡点形成的时间节点有一定提前,但同时发火击针感受到冲击过载并增大到最大值的时间窗更短,发火击针更易在故障形成前完成起爆功能. 需要注意的是,数值模型中导套圆孔比实际尺寸大10%,所以实际情况下此故障模式发生的可能性会更大.

图9 发火击针的弹轴方向冲击过载与卡点的等效应变Fig. 9 Impact overload of firing pin and equivalent strain of clamping point

基于第1 节式(6)得到的大着角碰靶发火机构是否可靠作用的简易判据,结合导套“卡住”发火击针的故障模式出现时间节点信息,统计所有工况下发火机构是否可靠作用信息如表4 所示,表中编号对应表2 仿真工况编号.

表4 发火机构作用统计Tab. 4 Action of firing mechanism statistics

从表中可以得到,着发球珠发火机构大着角碰靶具有较高的发火可靠性,在发火机构都作用的工况下,相同着速时,随滚转角度越大,发火结构作用时间节点越滞后;相同着角时,着速越高,发火机构作用越灵敏,靶板越厚,发火机构作用越灵敏.

发火机构未作用的工况出现在着角为75°,相比于更大着角工况,此时发火机构所受惯性前冲力更大;随着着速的增加,发火机构未作用的滚转角度范围覆盖越大,即发火可靠性越低,与在实战化训练中,炮弹未降至自炸临界转速(也说明着速高),大着角碰地时发火可靠性不高的情况匹配.

4 结 论

建立了引信发火机构大着角碰靶发火的动力学模型,进行了多参数变量(着速、着角、滚转角度及靶板厚度)工况下发火机构动态响应特性系列仿真,探究了发火机构大着角碰靶潜在故障模式. 主要结论如下:

①现役小口径炮弹引信大着角碰靶时,着发球珠直接碰击靶板受到反作用力,反作用力以冲击力形式作用于发火击针,主要克服发火击针惯性前冲力而实现发火击针的释放;

②着发球珠滚转角度同为大着角碰击靶板发火机构实现可靠发火的重要因素之一,直接影响发火击针感受轴向合力的幅值和响应时间,当滚转角度较小时,大着角碰靶发火机构具有较高的作用可靠性,通过增加着发球珠数量可以减小滚转角度范围,但必须考虑小口径炮弹引信有限的尺寸空间;

③随着着角增大,出现了导套“卡住”发火击针的故障模式,随着着速的增加,此故障模式覆盖了全部滚转角度.