超低碳钢中Al-Ti-O夹杂物的形貌演变和生成机理

黄日康,姜仁波,周秋月,任 英✉,姜东滨,张立峰

1) 柳州钢铁股份有限公司技术中心,柳州 545002 2) 唐山不锈钢有限责任公司炼钢厂,唐山 063105 3) 北京科技大学冶金与生态工程学院,北京 100083 4) 北方工业大学机械与材料工程学院,北京 100144

通过在IF钢冶炼过程中加入足量的钛和铌等元素,将钢中的碳、氮等间隙原子固定为相对粗大的碳氮化合物,从而实现钢中无间隙固溶原子的存在[1-3].钛在IF钢冶炼过程的钢液中以溶解钛[Ti]和含钛氧化物的形式存在,在冷却凝固过程中才会析出碳氮化钛[4-9].含钛氧化物的形成和存在对IF钢冶炼是不利的.一方面,含钛氧化物进入渣中无法被还原为[Ti],降低了和碳氮等间隙原子结合的有效钛含量,造成了钛的损失[10-11];另一方面,含钛氧化物易导致水口结瘤严重[8,12],同时也对IF钢产品的质量有影响[13].因此,有必要通过研究IF钢中含钛氧化物及其生成机理,以尽量减少含钛氧化物的生成.目前,一些研究[5,8-9,14-17]认为,RH精炼过程钛合金化后钢水中瞬时的局部钛含量过高,使得IF钢中会生成Ti2O3、Ti3O5和Al2O3-TiOx夹杂物,而生成 Al2O3-TiOx,Ti3O5和 Ti2O3所需的钛含量依次增加[18].对于含钛夹杂物,主要发现有Al2O3包裹Al2O3-TiOx核心[6,15,19-20]、Al2O3-TiOx包裹着 Al2O3[21-24],以及 Al2O3-TiOx和 Al2O3各在一侧但有一个交界面[25]三种类型.此前研究主要集中在对夹杂物形貌的定性分析,而对IF钢中还存在的数量较少的Al-Ti-O夹杂物的研究较少.因此,本文以国内某钢厂生产的IF钢为研究对象,通过自动扫描电镜分析钛合金化后钢样中的Al-Ti-O夹杂物,对钛合金化后存在的Al-Ti-O夹杂物形貌进行分类,并定量统计各类形貌的夹杂物在全部Al-Ti-O夹杂物中的数量占比,最后对各类形貌的Al-Ti-O夹杂物的生成机理进行讨论.

1 实验方法

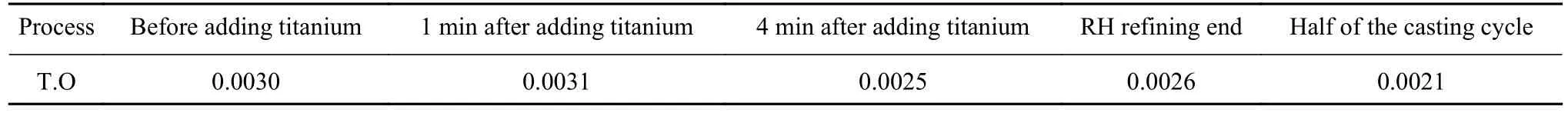

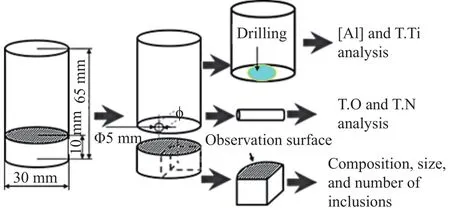

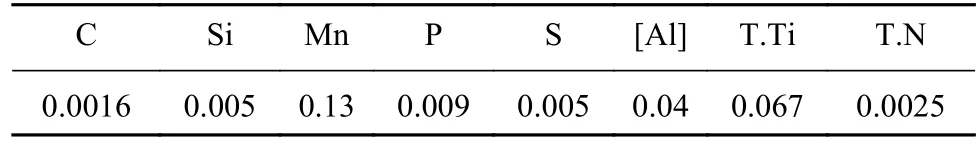

国内某钢厂的IF钢冶炼工艺路线为Basic oxygen furnace(BOF)→RH refining→Continuous casting (CC).RH脱碳结束后向钢液中加入铝粒脱氧,为提高钛的收得率,加入铝粒6 min后才向钢中加入钛铁合金,纯循环8 min后破真空,在破空前取样检测钢液成分,最后将钢包吊往连铸平台进行浇铸.表1为本文所研究的RH破空前IF钢化学成分.为了研究IF钢钛合金化后夹杂物生成情况以及统计Al-Ti-O夹杂物形貌分类,在RH精炼加入钛合金前,钛合金化后1 min、4 min以及RH精炼终点时采用桶式取样器在RH下降管附近取钢样,在钢包内钢液浇铸一半时在中间包液面中心处采用桶式取样器取钢样,取样插入深度≥300 mm,样品示意图如图1所示.使用 LECO 氧氮氢分析仪检测钢样中的总氧含量T.O,结果如表2所示.在距离钢样底部10 mm处切取金相试样,经预磨、抛光后,通过扫描电子显微镜-能量色散光谱仪对夹杂物进行检测和分析,每个样品的扫描面积大于80 mm2,加速电压选用15 kV.对于钛合金化后1 min的样品,检测直径大于1 μm的夹杂物并分析.结果表明,直径为1~3 μm的夹杂物形貌不清晰,成分主要为Ti、N,含有少量或不含Al、O,夹杂物主要为TiN,TiN一般在凝固冷却过程析出.故后续样品设置扫描最小直径为3 μm,即直径小于3 μm的夹杂物不检测.仪器自动检测夹杂物的成分并保存,同时保存夹杂物形貌图片.根据成分确定Al-Ti-O夹杂物,根据形貌对其分类并统计各类型的数量,形貌的分类主要依据夹杂物内层和外层成分的不同.

表2 不同工序钢样的总氧质量(质量分数)Table 2 Total oxygen content of steel samples at different stages%

图1 样品加工示意图Fig.1 Schematic diagram of the sample machining process

表1 IF钢化学成分(质量分数)Table 1 Chemical composition of the IF steel %

2 钢中夹杂物的特征演变

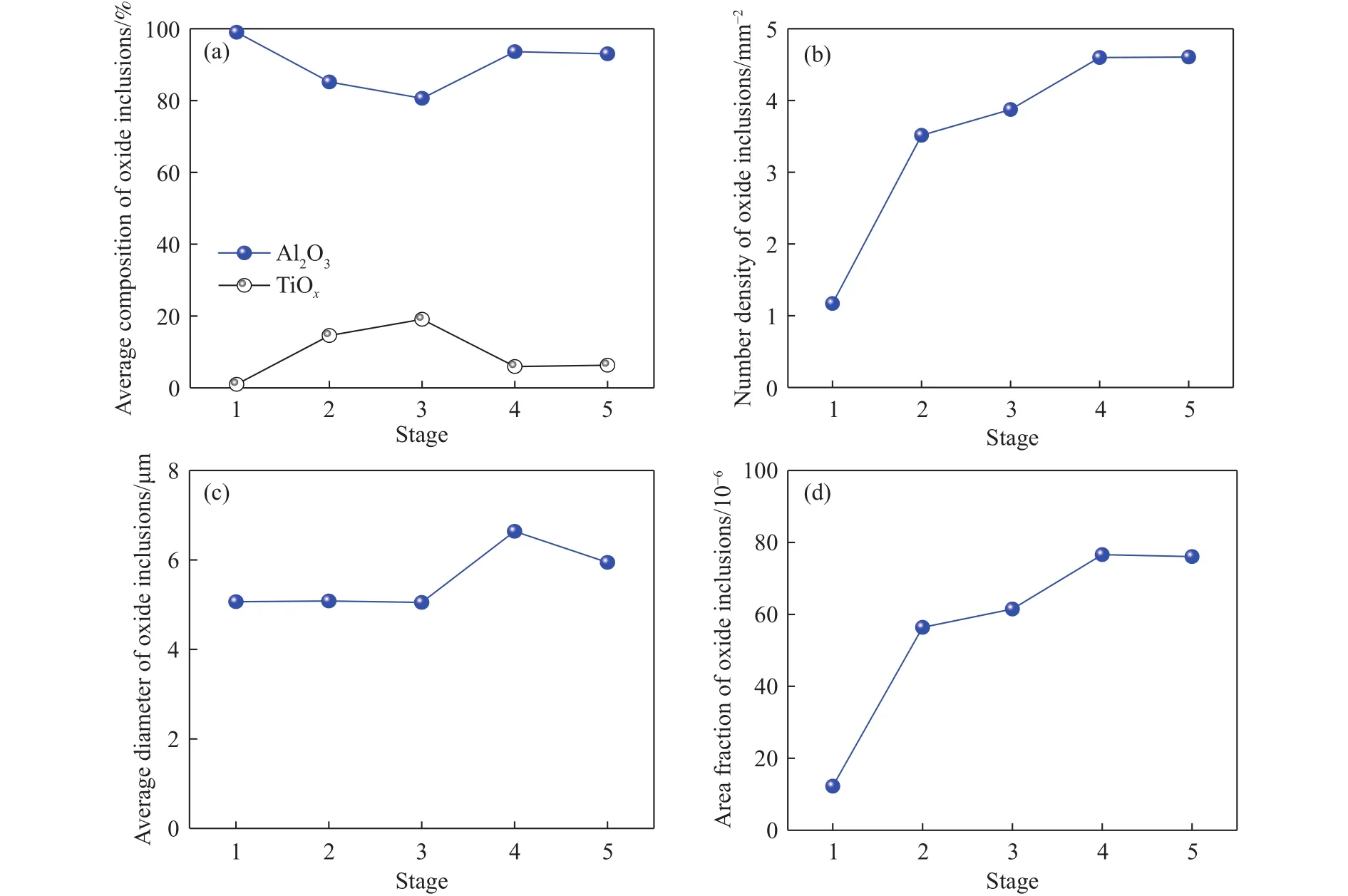

精炼过程中,钢中夹杂物的演变规律如图2所示.如图2(a),钛合金化之前,夹杂物中的主要成分为Al2O3.钛合金化后,钢液中局部位置钛浓度过高,夹杂物中TiOx含量明显增加,随着精炼过程钢液的混匀以及夹杂物的上浮去除,夹杂物中的TiOx含量逐渐降低.从RH出站到中间包连铸过程中,夹杂物中TiOx的质量分数降低到5%左右.一方面,钛合金化后,夹杂物的数密度逐渐增加,说明钛合金化后钢中生成了更多的夹杂物,如图2(b)所示;另一方面,夹杂物的平均尺寸变化略有增加,如图2(c);夹杂物的面积分数变化趋势与数密度变化趋势基本一致,也表明了钛合金化后钢中生成了更多的夹杂物,如图2(d).所以,精炼过程中钛合金化后,夹杂物面积分数呈现逐渐增加的趋势.

图2 精炼过程中钢中夹杂物的变化.(a)夹杂物平均成分;(b)夹杂物数密度;(c)夹杂物平均尺寸;(d)夹杂物面积分数Fig.2 Evolution of inclusions in the steel during the refining process: (a) average composition of oxide inclusions; (b) number density of oxide inclusions; (c) average diameter of oxide inclusions; (d) area fraction of oxide inclusions

图3为精炼过程中钢中夹杂物的成分和尺寸的关系.加铝脱氧后,钢中夹杂物几乎转变为纯Al2O3,夹杂物中Al2O3的质量分数达到98%以上,绝大多数夹杂物的尺寸在15 μm以下.加钛合金化后1 min和4 min时,钢中夹杂物的成分发生了明显变化,出现了Al-Ti-O复合夹杂物,平均成分中TiOx的质量分数超过了14%.钛合金化后,钢中生成的大多数含TiOx夹杂物尺寸较小,同时也存在少数大尺寸的Al-Ti-O复合夹杂物,这主要是因为钛合金化后钢液的局部位置钛含量过高造成的.中间包浇铸过程中,钢液中高TiOx含量的夹杂物减少,夹杂物平均TiOx含量逐渐降低.

图3 精炼过程中钢中夹杂物的成分和尺寸的关系.(a)加钛前;(b)加钛 1 min;(c)加钛 4 min;(d)浇铸一半Fig.3 Relationship between the composition and size of inclusions in the steel during the refining process: (a) before adding titanium; (b) 1 min after adding titanium; (c) 4 min after adding titanium; (d) half of the casting cycle

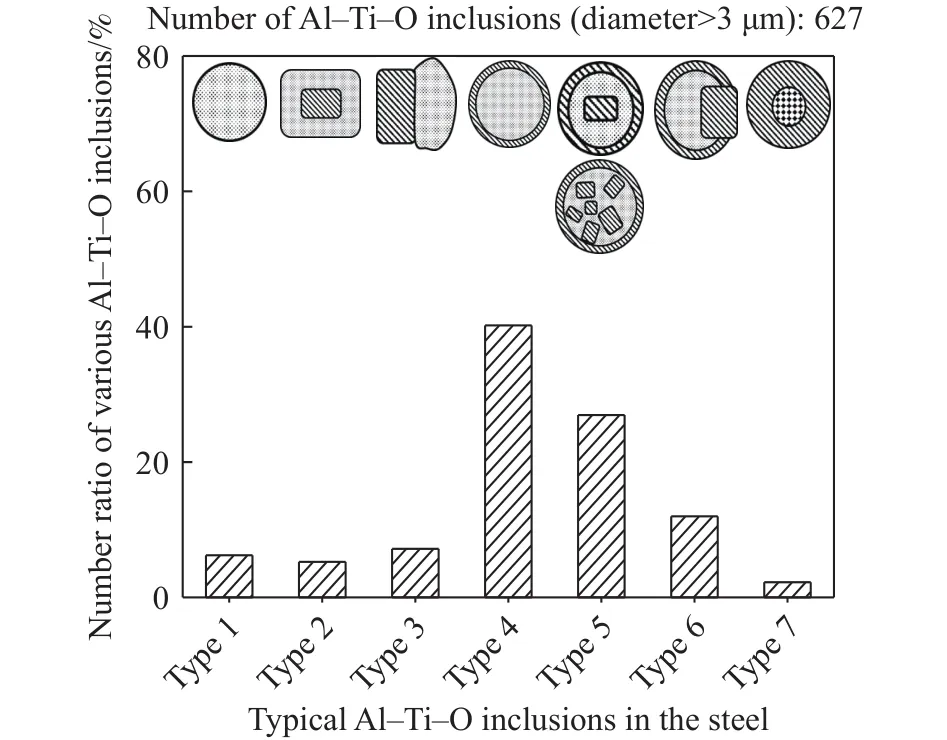

钛合金化后各个取样点的Al-Ti-O复合夹杂物从形貌上均可分为七种类型,如图4所示.统计钛合金化后1 min、4 min、RH精炼终点以及浇铸一半时样品中的夹杂物.4个样品中的Al-Ti-O夹杂物总数为627个,类型一至类型七的夹杂物数量依次分别为39个、33个、45个、252个、169个、75个以及14个,七种类型夹杂物的数量对比如图5所示.类型一:夹杂物整体为Al2O3-TiOx、没有Al2O3外层,该类典型夹杂物如图4(a)所示,此类夹杂物数量占全部夹杂物数量的比例为6.2%;类型二: Al2O3-TiOx包裹着作为核心的Al2O3,没有Al2O3外层,如图4(b)所示,其数量占比为5.3%;类型三:Al2O3和Al2O3-TiOx各在一侧的双相夹杂物,没有Al2O3外层,如图4(c)所示,其数量占比为7.2%.类型四:夹杂物由Al2O3-TiOx核心和Al2O3外层组成,如图4(d)所示,其数量占比为40.2%;类型五:外层为Al2O3,内部为Al2O3-TiOx/TiOx包裹着Al2O3核心,部分夹杂物存在多个核心,如图4(e)所示,其数量占比为26.9%;类型六:夹杂物有Al2O3外层,内部为Al2O3和Al2O3-TiOx各在一侧的双相夹杂物,该类典型夹杂物如图4(f)所示,其数量占比为12.0%;类型七: Al2O3外层包裹着TiOx核心,该类典型夹杂物如图4(g)所示,其数量占比为2.2%.不考虑Al2O3外层的情况下,类型一和类型四一样,整体为Al2O3-TiOx;类型三和类型六一样,由各在一侧但有交界线的两部分组成,一侧为Al2O3、另一侧为Al2O3-TiOx;类型二和类型五基本一样,Al2O3-TiOx/TiOx包裹着作为核心的Al2O3,区别之处主要为夹杂物表层是否有Al2O3外层;类型七较为特殊,内部为TiOx,这类Al-Ti-O夹杂物在样品中数量最少,且未发现单独存在的TiOx夹杂,Al2O3外层可能是TiOx核心被钢中[Al]还原生成的.

图4 钢中典型 Al-Ti-O 夹杂物类型.(a)类型一;(b)类型二;(c)类型三;(d)类型四;(e)类型五;(f)类型六;(g)类型七Fig.4 Typical Al-Ti-O inclusions in the steel: (a) type 1; (b) type 2;(c) type 3; (d) type 4; (e) type 5; (f) type 6; (g) type 7

图5 各类Al-Ti-O夹杂物的数量对比Fig.5 Comparison of the fraction of various Al-Ti-O inclusions

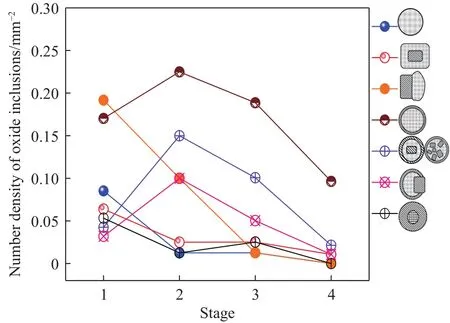

将Al-Ti-O夹杂物分为两类:一类无Al2O3外层,即前文中的类型一、类型二和类型三;另一类有Al2O3外层,即前文中的类型四至类型七.统计不同时期样品中这两类夹杂物的数密度变化,如图6所示.无Al2O3外层的Al-Ti-O夹杂物其数密度随着时间增加而减少,有Al2O3外层的Al-Ti-O夹杂物数密度则是呈现先增加后减少的趋势.加钛4 min的样品和加钛1 min的样品对比,两者数密度依次分别为0.64 mm-2和0.63 mm-2,差别不大,但是无Al2O3外层的Al-Ti-O夹杂物其数密度由0.34 mm-2降至0.14 mm-2,而有Al2O3外层的Al-Ti-O夹杂物数密度由0.30 mm-2增加到0.49 mm-2,变化明显.在加钛1 min时的样品中,具有Al2O3外层的Al-Ti-O夹杂物在全部Al-Ti-O夹杂物的数量占比为53.3%.而在加钛4 min时的样品中,具有Al2O3外层的Al-Ti-O夹杂在全部Al-Ti-O夹杂物的数量占比为78.0%.七种类型的Al-Ti-O夹杂物数密度随时间变化如图7所示.

图6 有Al2O3外层和无Al2O3外层的Al-Ti-O复合夹杂物的数量变化Fig.6 Number density of Al-Ti-O inclusions with and without Al2O3 outer layer

图7 不同类型Al-Ti-O复合夹杂物随时间的变化Fig.7 Evolution of various types of Al-Ti-O composite inclusions with time

3 Al-Ti-O夹杂物的生成机理

对比不同取样节点渣中TiO2含量和钢中夹杂物数密度,如表3所示.加钛4 min时渣中TiO2含量和Al-Ti-O夹杂物数密度相对加钛1 min时基本不变,加钛4 min以后渣中TiO2含量增加,而Al-Ti-O夹杂物数密度降低.这说明,加钛1 min至加钛4 min之间,由钢中进入渣中的含钛氧化物很少,加钛4 min以后含钛氧化物逐渐进入渣中.加钛1 min至加钛4 min之间含钛氧化物变化的原因是发生了钢液和夹杂物之间的反应,具有Al2O3外层的Al-Ti-O夹杂的数量占比由53.3%增加至加78.0%.类型四至类型七Al-Ti-O夹杂物由内往外具有2或3层结构,表明夹杂物经历了1次或2次变化.在形貌上,类型一和类型四对应,区别在于前者无Al2O3外层、而后者有Al2O3外层.类似地,类型二和类型五对应,类型三和类型六对应.对比加钛4 min和加钛1 min时各类型Al-Ti-O夹杂物的数密度,如表3所示,对应类型的Al-Ti-O夹杂物数密度呈现此消彼长的现象,无Al2O3外层的类型其数密度降低,而有Al2O3外层的类型其数密度增加.由此可以推断,Al-Ti-O夹杂物演变路径可能为Al2O3-TiOx/TiOx→Al-Ti-O复合夹杂物,或 Al2O3→Al2O3-TiOx→Al-Ti-O复合夹杂物.

表3 渣中TiO2含量及钢中夹杂物数密度变化Table 3 Changes of TiO2 content in slag and number density of inclusions in the steel

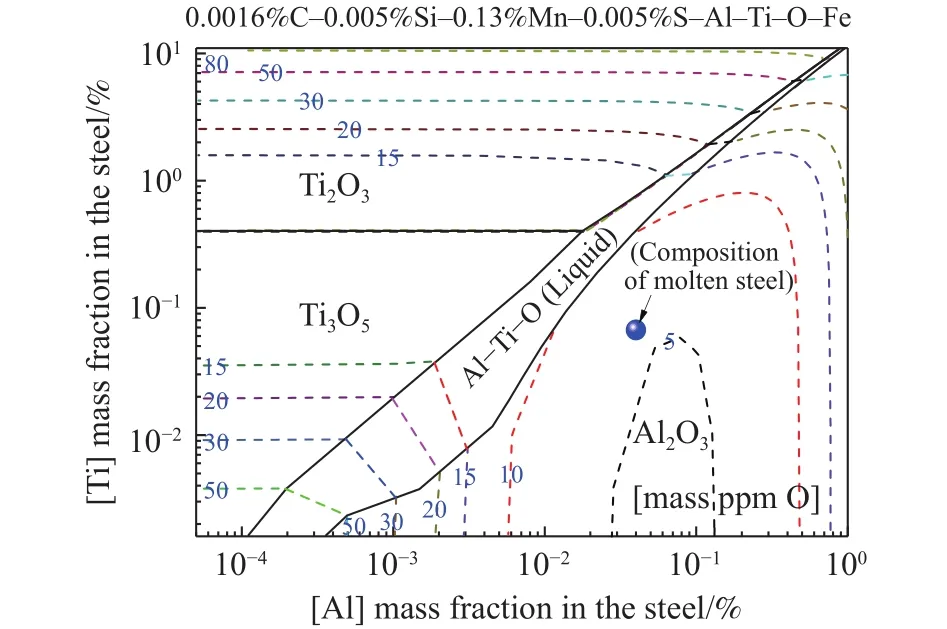

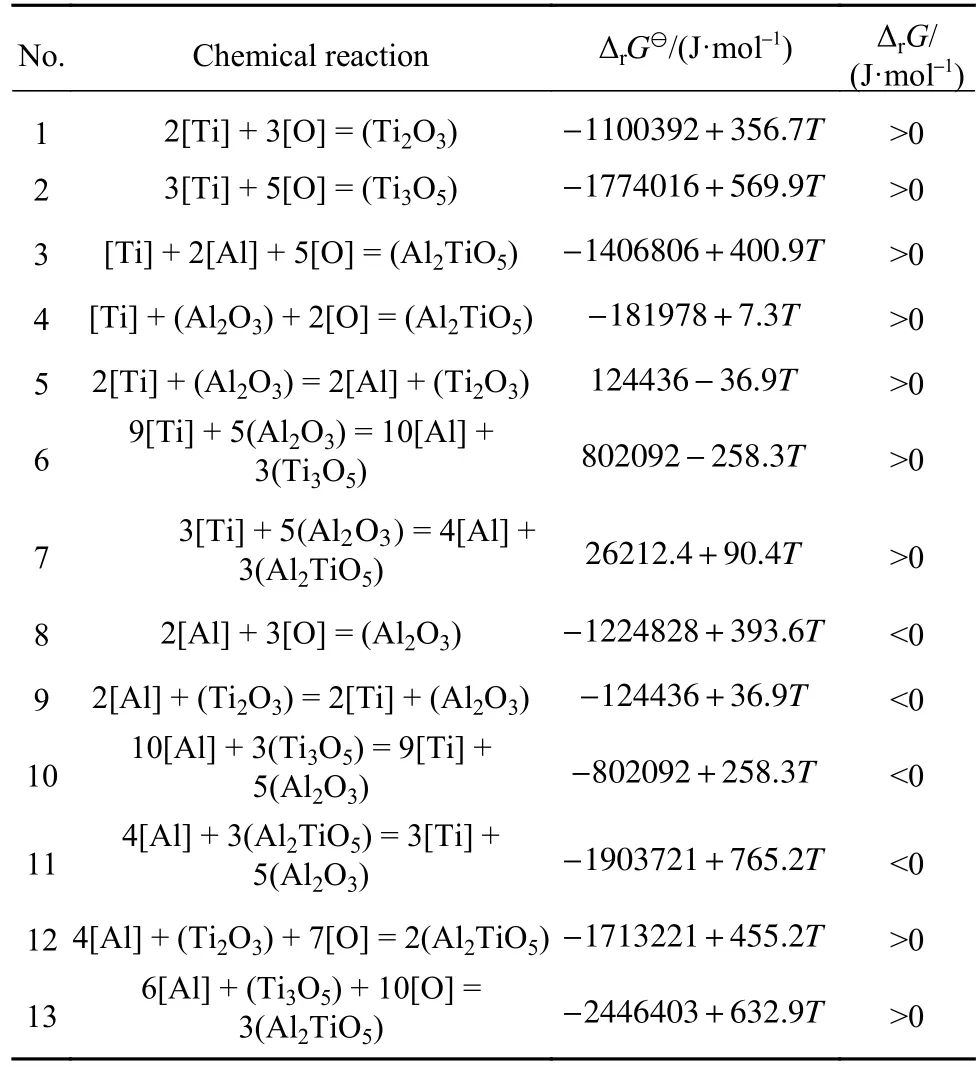

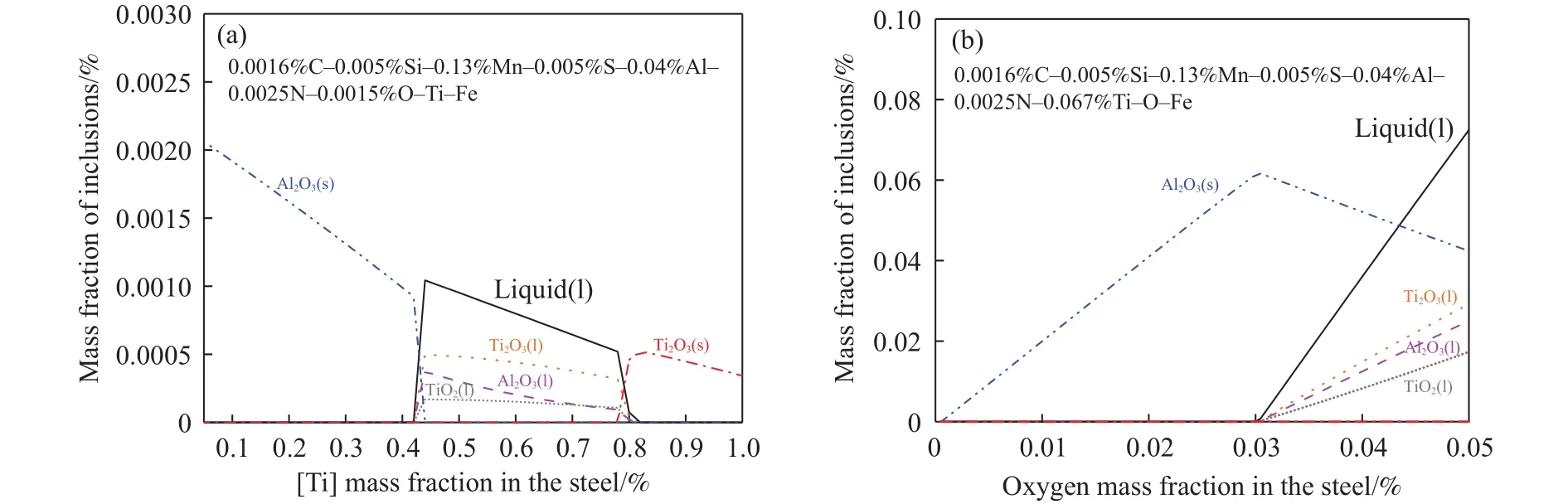

根据表1成分,使用FactSage 7.1热力学软件计算1600 ℃时钢液中的[O]含量,选用FactPS、FToxid和FTmisc数据库,[O]含量为0.00055%;使用FactSage7.1热力学软件的FToxid和FTmisc数据库,计算1600 ℃时钢液中不同[Al]、[Ti]、[O]条件下的氧化夹杂物的稳定相图,如图8所示,图中元素前的数字为该元素的质量分数,如0.0016%C意为C的质量分数为0.0016%,Al、Ti、O的质量分数为变量,除所列元素外,余下的成分为Fe.1600 ℃时,在[Ti]的质量分数为0.008%~10%、[Al]的质量分数为0.0001%~10%的情况下,钢液中存在4种夹杂物:固态Al2O3、Ti2O3、Ti3O5和液态Al2O3-TiOx夹杂物;在钢液中[Al]含量一定时,生成Al2O3-TiOx、Ti3O5、Ti2O3所需的钛含量依次增加.表4为1600 ℃时钢液中Al-Ti-O三元之间可能发生的反应,表5为1600 ℃时的活度相互作用系数,表示元素j对元素i的相互作用系数.根据表1的钢液成分,计算1600 ℃时表4中各反应的吉布斯自由能变化,[Al]还原含钛氧化物的反应的吉布斯自由能变化小于0,而生成含钛氧化物的反应的吉布斯自由能变化大于0.热力学表明,本研究中的IF钢钢液中的稳定相只有Al2O3.

图8 1600 ℃下钢液中Al-Ti-O系夹杂物的稳定区域图Fig.8 Equilibrium diagram for Al-Ti-O system in the liquid steel at 1600 ℃

表4 1600 ℃时钢液中Al-Ti-O系的反应[9, 19, 26]Table 4 Reactions of Al-Ti-O system in the liquid steel at 1600 ℃[9, 19, 26]

表5 1600 °C下的活度相互作用系数[26-27]Table 5 Activity interaction parameters of elements in the steel at 1600 ℃[26-27]

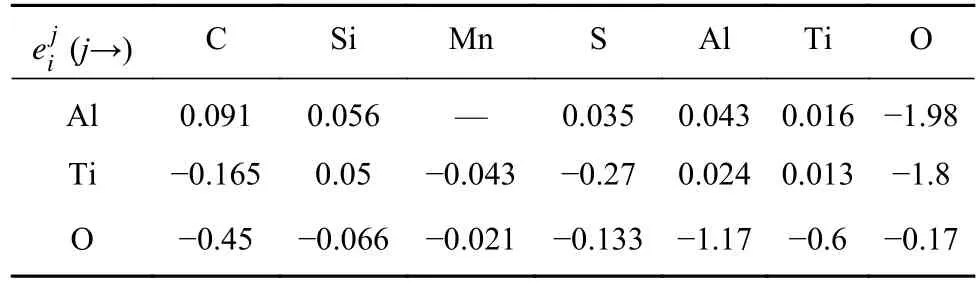

根据表1的钢液成分,计算各反应的吉布斯自由能随温度的变化,以及在其他成分不变的情况下,钛含量对各反应的吉布斯自由能变化的影响,结果如图9所示.根据计算结果,反应[Ti]+ 2[Al]+ 5[O]= (Al2TiO5),[Ti]+ (Al2O3) + 2[O]= (Al2TiO5),4[Al]+ (Ti2O3) + 7[O]=2(Al2TiO5),以及6[Al]+ (Ti3O5) +10[O]=3(Al2TiO5)在热力学上无法正向进行.根据图9(a),在 1500~1650 ℃的温度范围内,[Ti]和Al2O3的反应在热力学无法发生.[Ti]和[O]反应的吉布斯自由能随着温度升高而升高,在1578 ℃左右,其吉布斯自由能为零.即在1500~1578 ℃的温度范围内,[Ti]和[O]的反应能发生,生成Ti3O5和Ti2O3.热力学计算结果与李宁等[27]的研究相符,随着温度降低,钢液中会析出TiOx.但[Al]对这两种钛氧化物的还原趋势更加强烈,Ti3O5和Ti2O3在生成后迅速被还原.在1500~1650 ℃的温度范围内、如表1所示均匀成分下,Al2O3是唯一的稳定相,且在1600 ℃时生成含钛氧化物的反应无法进行.但钛合金化后,钢液中形成了瞬时的局部高钛环境,使得在1600 ℃时生成含钛氧化物的反应可以发生,如图9(b)所示.钢液中钛的质量分数高于1.32%时, [Ti]还原Al2O3生成Al2TiO5、Ti2O3和Ti3O5夹杂物,同时还发生[Al]还原Al2TiO5生成[Ti]和Al2O3的反应;当[Ti]的质量分数小于1.32%时,[Ti]和[O]生成TiOx的反应开始发生;[Ti]的质量分数降至0.94%之后,钢液中不再生成Al2TiO5;[Ti]的质量分数小于0.28%时,钢液中开始发生[Al]对TiOx的还原;[Ti]的质量分数小于0.24%时不再发生[Ti]对Al2O3的还原;[Ti]的质量分数小于0.11%时不再生成TiOx;最终钢液中唯一的热力学稳定相为Al2O3,与利用FactSage7.1计算所得的结果相同.随着[Ti]含量降低,[Al]还原 Al2O3-TiOx、Ti3O5、Ti2O3,生成 Al2O3和 [Ti],这是绝大多数Al-Ti-O夹杂物外缘都有Al2O3的原因.在加钛1 min时有Al2O3外层的Al-Ti-O夹杂物的数密度仅是略小于无Al2O3外层的Al-Ti-O夹杂物的数密度,说明[Al]对含钛氧化物的还原发生得很早.钛合金化后在钢液中形成瞬时的局部高钛环境,钢液中可以生成Al2O3-TiOx、Ti3O5、Ti2O3夹杂物.随着钢液成分均匀化,局部高钛环境消失,钢液中的[Al]会还原含钛氧化物,生成Al2O3和[Ti].

图9 Al-Ti-O三元系的反应的吉布斯自由能的变化.(a)随温度的变化;(b)1600 ℃时随钛含量的变化Fig.9 Changes in Gibbs free energy of Al-Ti-O ternary reaction: (a) with temperature; (b) with Ti content at 1600 ℃

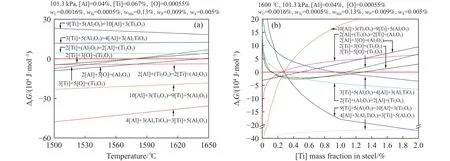

为了进一步研究不同钢液成分条件下钢中Al-Ti-O夹杂物的生成机理,根据表1成分,使用FactSage 7.1热力学软件计算1600 ℃时钢液中的钛含量和氧含量对夹杂物成分的影响,选用Fact-PS、FToxid和FTmisc数据库,结果如图10所示.图10(a)中,随着钢中钛含量的增加,夹杂物的转变顺序为固态Al2O3→液态Al-Ti-O→固态Ti2O3.当钢中钛的质量分数低于0.42%时,钢中夹杂物主要为固态Al2O3;当钢中钛的质量分数为0.42%~0.8%时,夹杂物主要成分为液态Al-Ti-O;当钢中钛含量超过0.8%时,钢中夹杂物转变为固态Ti2O3.由此可知,在当前实验条件下,如果钢液成分均匀,夹杂物主要为固态Al2O3.然而,在钛合金化后,钢液中局部位置的钛的质量分数可能超过0.42%,此时夹杂物中会含有部分的TiOx.图10(b)为钢中氧含量对夹杂物成分的影响.由图可知,当钢中氧的质量分数低于0.03%时,夹杂物主要为固态Al2O3.只有当钢液二次氧化或合金化过程中局部位置氧的质量分数超过0.03%时,才会有含TiOx的夹杂物生成.

图10 1600 oC 下钢中钛含量和氧含量对夹杂物成分的影响.(a)钛含量;(b)氧含量Fig.10 Effect of Ti and O contents on the composition of inclusions in the liquid steel at 1600 oC: (a) titanium content; (b) oxygen content

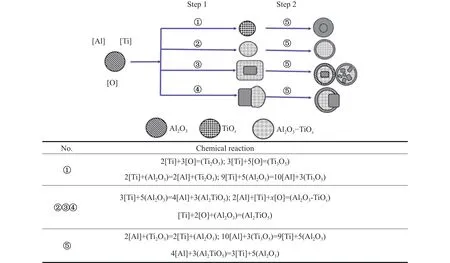

热力学计算和试验结果表明,Al-Ti-O夹杂物的生成过程可以分为两步,如图11所示.第一步,由于钢液合金化后局部位置的钛含量较高,生成了含钛氧化物,夹杂物的生成可以分为不以Al2O3为核心的均质形核,以及以Al2O3为核心的非均质形核.第二步,含钛氧化物生成后,钢中[Al]立即还原含钛氧化物,在含钛氧化物表层生成Al2O3.由于在当前钢液成分条件下TiOx的稳定性较差,在第一步生成的含钛氧化物很快就被[Al]还原,形成Al2O3包裹含钛氧化物的Al-Ti-O夹杂物,这也是后续冶炼过程中TiOx夹杂物逐渐转变为Al2O3夹杂物的原因.

图11 Al-Ti-O复合夹杂物形成机理示意图Fig.11 Schematic of the formation mechanism of Al-Ti-O inclusions

4 结论

(1) 钛合金化后各个取样点的Al-Ti-O复合夹杂物从形貌上均可分为七种类型:整体为Al2O3-TiOx,且无Al2O3外层; Al2O3-TiOx外层包裹Al2O3核心; Al2O3和Al2O3-TiOx各在一侧的双相夹杂物;Al2O3外层包裹Al2O3-TiOx;夹杂物表面有Al2O3外层,内部为Al2O3-TiOx/TiOx包裹着Al2O3核心;Al2O3外层包裹着内部的Al2O3和Al2O3-TiOx双相夹杂物; 以及Al2O3外层包裹TiOx核心.未发现单独存在的TiOx夹杂物.

(2) 热力学计算表明,1600oC的IF钢液中热力学稳定的夹杂物为Al2O3.随着钢中钛含量的增加,夹杂物的转变顺序为固态Al2O3→液态Al-Ti-O→固态Ti2O3.然而,实验结果表明当前条件下部分夹杂物中含有TiOx相,其主要原因为实际冶炼过程钛合金化后钢液局部位置钛的质量分数高于0.42%,未达到热力学平衡.

(3) IF钢合金化后Al-Ti-O复合夹杂物的演变机理为:钢液进行钛合金化后,钢液中局部的钛含量过高,钢液中会瞬态生成Al2O3-TiOx、Ti3O5、Ti2O3夹杂物.随着冶炼过程中钢液逐渐混匀,钢液中含TiOx相会被钢液中的[Al]逐渐还原为Al2O3夹杂物,最终钢中生成热力学稳定的Al2O3夹杂物.