环形燃料混合堆芯横向流动特性数值模拟研究

胡立强,田子豪,季松涛,何晓军,*

(1.中国原子能科学研究院 反应堆工程技术研究所,北京 102413;2.北京交通大学 机械与电子控制工程学院,北京 100044)

环形燃料是一种具有内外双冷却通道的新型压水堆燃料,选择成熟的反应堆与环形燃料先导组件组成混合堆芯开展随堆运行试验是环形燃料研发工作的重要环节之一,通过在实际反应堆中的运行试验,对燃料组件的结构设计、热工安全等性能进行全面验证,为后续建造环形燃料反应堆,实施全面工程化应用奠定基础。混合堆芯为开式流道,环形燃料与周围燃料之间可能发生冷却剂的横向流动,造成原堆芯局部冷却剂减少,导致冷却能力降低,进而影响原堆芯热工安全。目前,众多学者对格架搅混翼的横向流动特性开展了研究。In[1]基于计算流体力学(CFD)方法对4种不同搅混翼下游子通道流场进行了模拟计算。Yang等[2]和Nematollahi等[3]利用CFX软件分析了搅混翼对子通道速度场的影响,结果表明搅混翼可以在子通道内产生横向流动。Gergely等[4]和Wang等[5]通过进一步研究表明增大搅混翼的偏转角度可以有效强化子通道的横向流动。Cui等[6]和Kim等[7]利用CFD方法分析了搅混翼横向流动特性对子通道强化传热的影响。Tseng等[8]和Wei等[9]基于CFD方法的研究结果表明撕裂式搅混翼可以在子通道产生显著的二次流动进而强化子通道传热。另外,部分学者利用CFD方法对液态金属反应堆的横向流动特性进行了分析[10-14]。以上研究对象多为单一燃料组件,对于混合堆芯的相关研究尚未有公开文献报道,同时对于环形燃料混合堆芯横向流动特性研究也未有公开文献报道。为此,本文建立环形燃料混合堆芯数值计算模型,对横向流动特性进行分析。

1 几何模型

混合堆芯横向流动发生在环形燃料外通道与原堆芯燃料之间,本文针对环形外通道建立的混合堆芯包括9个棒束组件,环形燃料外通道棒束组件(13×13)位于中心位置,四周布置有8个原堆芯燃料棒束组件(17×17),其中环形燃料棒束与原堆芯燃料棒束具有相同的外形尺寸,对各棒束组件分别设置独立的出入口,如图1所示。

图1 3×3混合堆芯示意图Fig.1 Scheme of 3×3 mixed core

2 网格划分

混合堆芯燃料组件沿轴向布置有11层格架,需要划分为23段,其中包括11个格架段和12个棒束段。在格架段上下两端设置交界面,并划分非结构网格,同时在格架段的流体边界沿法向共设置3层附面层网格,第1层网格高度为0.02 mm,增长率为1.2。最后通过拉升格架段交界面网格生成棒束段网格,为了防止因拉伸网格纵横比突变导致计算发散,设置网格拉伸比为1.25,使拉伸网格尺寸由交界面位置逐渐增大。网格划分如图2所示。

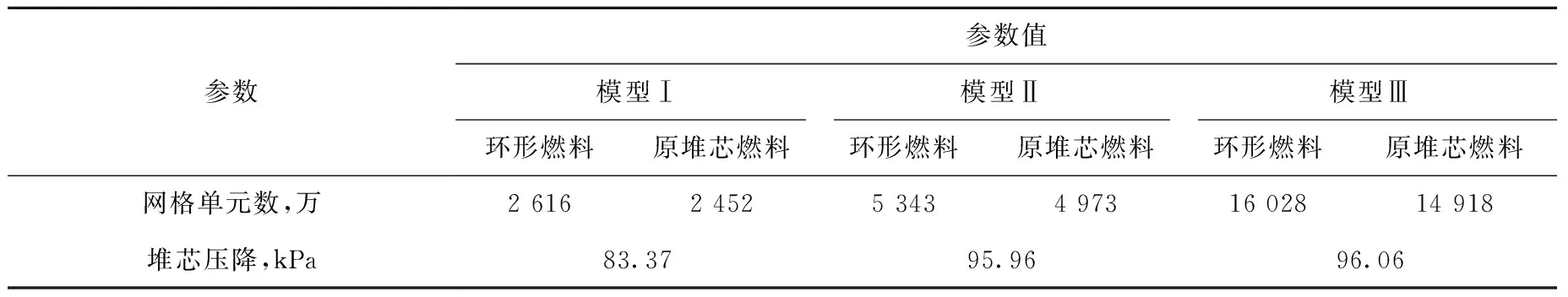

本文共设置3组不同网格模型进行网格敏感性分析,网格模型Ⅰ、Ⅱ的计算结果显示网格数量增加1倍时,混合堆芯压降增加了15%,网格模型Ⅱ、Ⅲ的计算结果显示,将模型Ⅱ的网格数量增加至3倍时,混合堆芯压降仅变化0.1%。因此网格模型Ⅱ满足本文计算要求。混合堆芯网格参数列于表1。

图2 网格划分Fig.2 Mesh arrangement

表1 混合堆芯网格参数Table 1 Mixed core mesh parameter

3 计算工况及边界条件

本文计算工况与秦山二期实际运行工况相同,冷却剂物性根据秦山二期堆芯实际运行压力及冷却剂平均温度设置。环形燃料外通道流量为36.87 kg/s,湍流模型采用对分离流动预测较好的SST模型,堆芯雷诺数高达25万左右,近壁面流场计算采用对高雷诺数流场具有良好预测准确性的高y+方法。冷却剂参数及边界条件列于表2。

表2 冷却剂参数及边界条件Table 2 Coolant parameter and boundary condition

4 结果分析

4.1 混合堆芯横向流动的评价指标

1) 局部阻力特性

原堆芯燃料与环形燃料局部阻力差异会导致冷却剂的横向流动,针对两种组件进行独立建模,通过对局部阻力特性的分析可以评价混合堆芯冷却剂的横向迁移能力。

2) 横向速度场

通过描述混合堆芯各组件子通道的横向速度场,直接反映混合堆芯各组件及组件交界面的横向流动。

3) 混合堆芯流量偏差

直观反映混合堆芯各组件冷却剂流量的增减,评价混合堆芯组件之间的横向流动。

4.2 混合堆芯组件间横向流动特性

1) 局部阻力特性

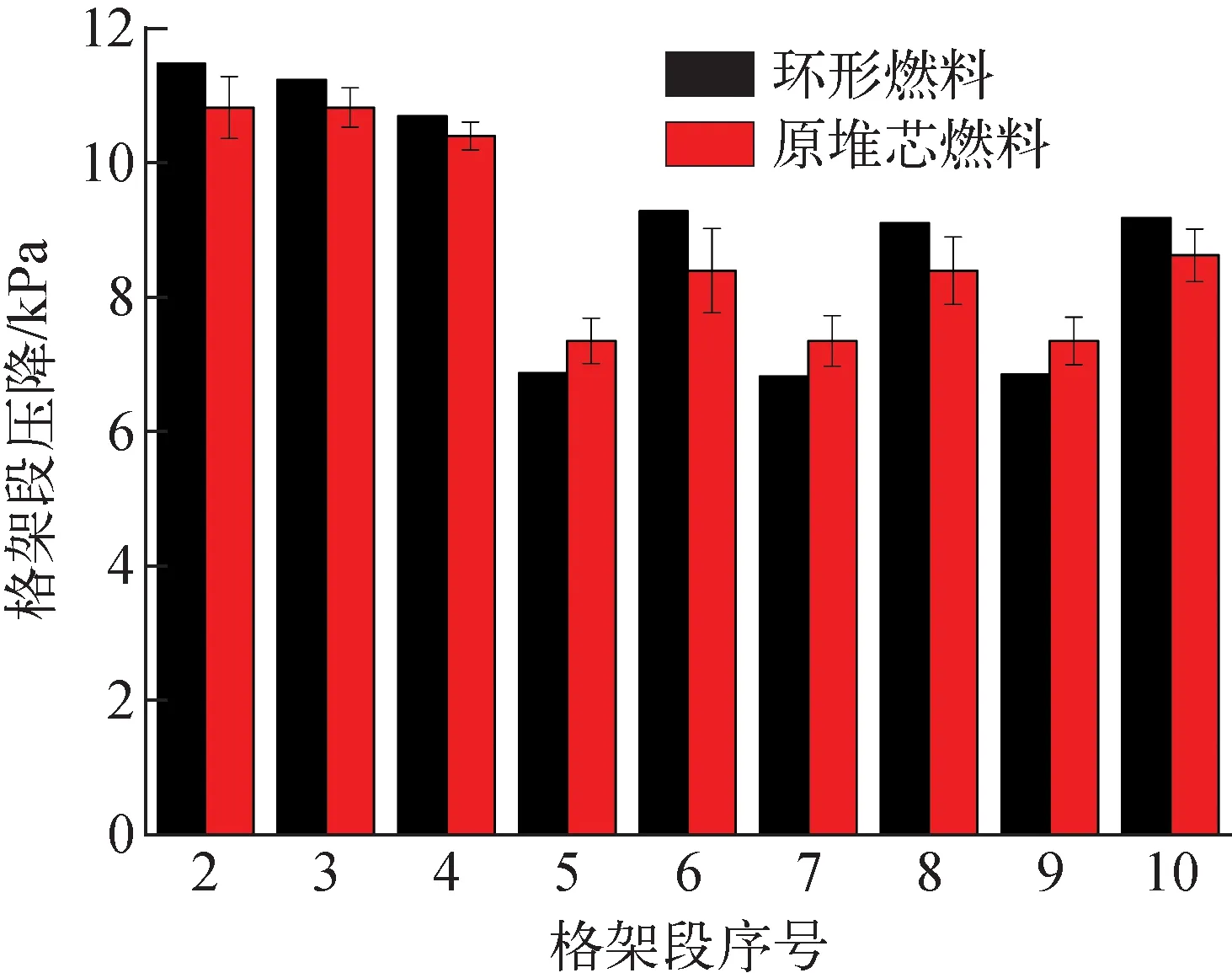

局部阻力差异对混合堆芯的横向流动有着重要影响,通过对环形燃料与原堆芯燃料分别独立建模,分析了各格架段的阻力特性差异。为避免出入口效应对统计结果的影响,选取格架段2~10作为压降统计对象,环形燃料与原堆芯燃料各格架段的压降对比如图3所示,可看出5、7、9格架段环形燃料压降大于原堆芯燃料,2、3、4、6、8、10格架段原堆芯燃料压降大于环形燃料,各格架段压降相对偏差均小于10%,混合堆芯各处阻力并无显著差异。

图3 格架段压降对比Fig.3 Comparison of pressure drop of grid section

2) 速度场分布

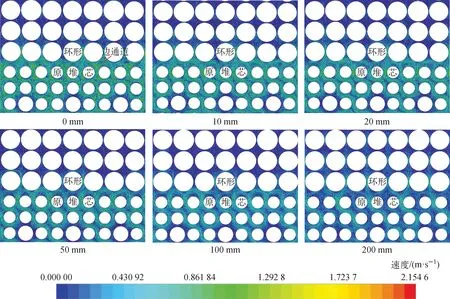

图4示出混合堆芯格架区的速度场分布,图5示出混合堆芯第3层格架下游各截面的横向速度分布。由图4a可看出,原堆芯燃料格架对冷却剂具有显著的偏转作用,偏转后的流场呈放射状向周围子通道发展,而环形燃料格架由于无搅混翼,仅对冷却剂产生局部加速作用,冷却剂流动方向无改变。原堆芯燃料格架的这种偏转作用使格架出口横向速度达到0.76 m/s,且作用距离达到300 mm以上(图4c)。但由图5可看出,围绕燃料棒形成“S”形的横向流动仅局限于原堆芯燃料子通道内,径向影响范围仅达到环形燃料边通道,越过边通道后横向速度几乎消失。这主要是因为原堆芯燃料子通道当量直径较大,约为11.06 mm,环形燃料外通道的当量直径仅为7.39 mm,比原堆芯燃料减小约34%。这表明混合堆芯原堆芯燃料子通道内横向流动无法引起冷却剂流量向环形燃料的迁移。

a——原堆芯燃料格架区速度场;b——环形燃料格架区速度场;c——格架横向速度图4 混合堆芯格架区速度场Fig.4 Grid velocity field of mixed core

图5 混合堆芯第3层格架下游各截面的横向速度Fig.5 Cross flow velocity of each cross section at the third grid downstream

3) 混合堆芯流量偏差

(1) 混合堆芯各组件出入口流量守恒性分析

图6示出混合堆芯各燃料组件出入口流量偏差,负号表示出口流量小于入口流量。由图6可看出,8个原堆芯燃料的出入口流量相对偏差小于0.8%,环形燃料出口流量比入口仅减少约1.8%。表明混合堆芯各组件出入口流量守恒,各组件之间无显著的横向流动发生。

图6 混合堆芯各组件出入口流量偏差Fig.6 Flow deviation of inlet and outlet of each fuel assembly in mixed core

(2) 混合堆芯组件分段流量偏差分析

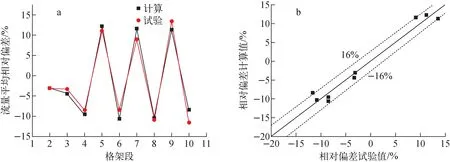

针对原堆芯燃料与环形燃料在中间各格架段(格架段2~10)的流量偏差进行了统计,并结合中国原子能科学研究院联合上海交通大学开展的相关试验结果[15]进行了对比,结果如图7所示。由图7可见,计算值与试验值相对偏差小于16%。图7a正值表示该格架段环形燃料流量大于原堆芯燃料,可看出计算结果与试验结果总体趋势一致,仅在5、7、9格架段,环形燃料冷却剂流量大于原堆芯燃料,这是由于这3个位置的环形燃料格架阻力较小造成的。在2、3、4、6、8、10格架段,原堆芯燃料冷却剂流量大于环形燃料,其中仅6、8两个格架段的流量相对偏差约为10%,其余格架段的流量相对偏差均小于10%,整个轴向流动过程中各格架段的最大流量相对偏差为12%,平均相对偏差仅约为9%,表明混合堆芯轴向各处冷却剂无显著的横向流动,流量分布均匀。

a——混合堆芯各格架段流量相对偏差;b——流量相对偏差计算值与试验值对比图7 格架段流量偏差Fig.7 Grid section flow deviation

5 结论

基于3×3混合堆芯数值计算模型,对环形燃料混合堆芯横向流动特性进行了计算分析,得到如下结论:1) 环形燃料外通道较小的当量直径对混合堆芯的横向流动具有阻滞作用,使原堆芯燃料搅混翼对冷却剂的偏转作用在混合堆芯组件交界面上得到大幅度减弱,有效消除了混合堆芯组件之间的冷却剂流量波动;2) 环形燃料与原堆芯燃料各格架段的阻力相对偏差均小于10%,在混合堆芯工况下,原堆芯燃料仅在5、7、9格架段的冷却剂流量小于环形燃料,其余格架段均大于环形燃料,轴向各格架段最大流量相对偏差为12%,平均流量相对偏差约为9%,各组件出入口流量相对偏差小于1.8%,混合堆芯棒束区冷却剂流量分布均匀,无显著横向流动。本文工作为环形燃料后续建立混合堆芯开展工程化应用提供了有效指导和理论准备。