透明PMMA塑料焊接试验

曲兆展, 蔡令波, 谢良越, 王剑磊, 孟宪风, 王春

(山东大学光学高等研究中心,山东 青岛 266237)

0 前言

激光透射焊接(Laser transmission welding, LTW)技术是一种用来连接热塑性塑料的方法,该方法具有焊接强度高、速度快、热应力小、无污染及操作简便等优点[1-3]。

聚甲基丙烯酸甲酯(PMMA)作为常见的热塑性塑料,凭借力学性能好、易加工的优势被广泛应用于车灯、光学镜片等制品的生产[4]。近年来国内外学者一直致力于PMMA塑料激光透射焊接在工艺参数优化及理论模拟等方面的研究。王健超等学者[5]使用近红外激光器对透明PMMA塑料和黑色ABS塑料进行了焊接试验,研究了激光能量密度对焊缝宽度及熔池深度的影响,并将仿真结果与试验结果进行了对比,证明了能量密度可对焊接质量进行预测。焦俊科等学者[6]建立了PMMA塑料激光焊接时塑料表面的温度场分布模型,预测了焊接试件的焊缝宽度和焊接深度,同时研究了塑料单位面积吸收的激光能量和焊接强度之间的关系。黄怡洁等学者[7-8]进行了PMMA塑料和304不锈钢之间的异种材料激光透射焊接研究,结果表明对焊接强度产生的影响由大到小依次为焊接速度、脉冲宽度、保护气体流量、峰值功率及光斑直径等因素,同时利用正交试验的方法进行工艺参数的优化,获得了剪切力较高的焊接接头。蔡锦达等学者[9]使用976 nm的激光进行了透明和黑色PMMA塑料之间的焊接试验,找到了适合的工艺参数,并指出该试验中的焊接功率不宜超过30 W。Hubeatir等学者[10]使用808 nm的激光器对不同厚度的PMMA塑料进行了焊接试验,采用田口法和灰色关联分析法设计试验,确定了焊接速度和激光功率等焊接工艺参数的理论最优值,并通过试验进行了验证。Acherjee等学者[11]对PMMA和ABS异种塑料进行了焊接研究,采用多目标数值同时优化技术和响应面法作为研究手段,根据期望的优化准则求出焊接参数的最优解,并在仿真模型中找到了最优条件所在的区域。Bideskan等学者[12]采用回归分析、方差分析和期望逼近函数等方法对PMMA/6061-T6异种材料的试验数据进行分析,结果表明,焦点位置对搭接剪切力和焊缝宽度的影响最大。

透明塑料是指塑料对可见光和近红外光的吸收能力非常弱且透过率很高,因此透明塑料之间的焊接是一个亟待解决的工艺难题。目前关于透明PMMA塑料的激光透射焊接试验较少,常用方法是在下层PMMA塑料的表面涂抹Clearweld吸收剂促进塑料对激光的吸收[13]。相关研究表明透明塑料对1.7~2.0 μm波段的光吸收强烈[14]。因此,文中选择使用1 710 nm的半导体激光器对透明PMMA塑料进行激光透射焊接试验,对不同焊接工艺参数得到的试样的焊缝强度和形貌展开了讨论,为工业研究提供了指导。

1 试验条件

1.1 试验原理

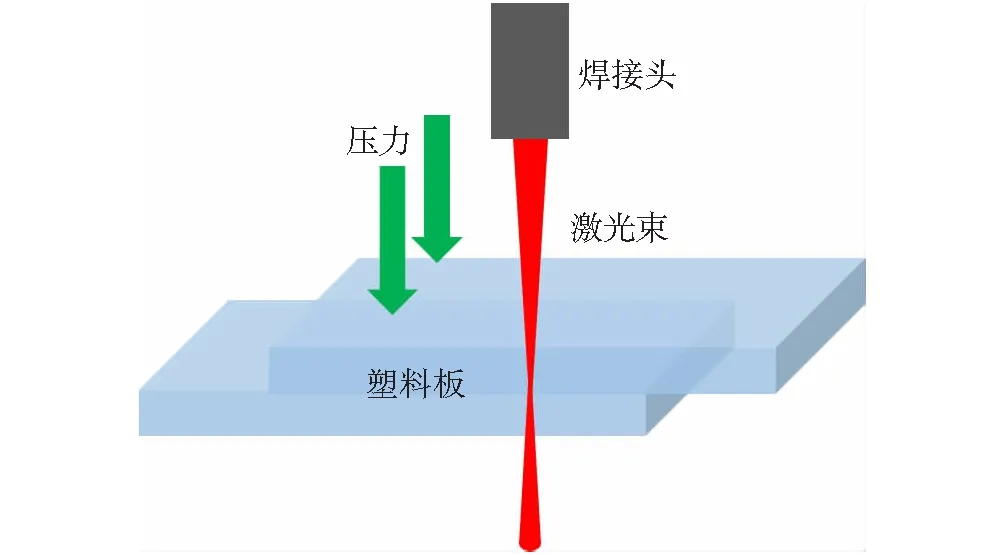

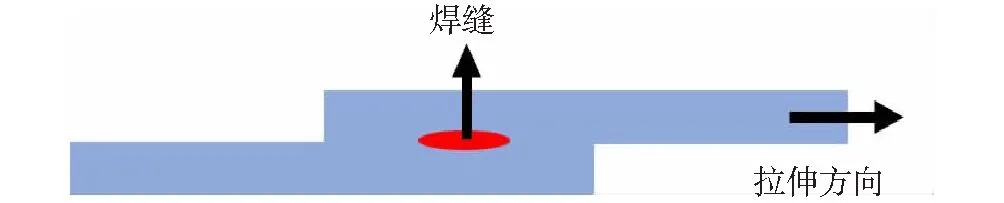

激光透射焊接的过程如图1所示。激光在焊接头内部被准直聚焦后照射到待焊接工件的表面,通过调整焊接头的高度使激光焦点作用于2层塑料的接触面附近,透明PMMA材料对1.7 μm激光具有很强的吸收能力,激光被吸收后在塑料接触面附近形成热作用区,上下2层塑料发生熔化后在材料热膨胀和焊接治具提供的压力作用下产生二次聚合,冷却后形成焊缝从而实现焊接。

图1 激光透射焊接的原理图

1.2 试验材料

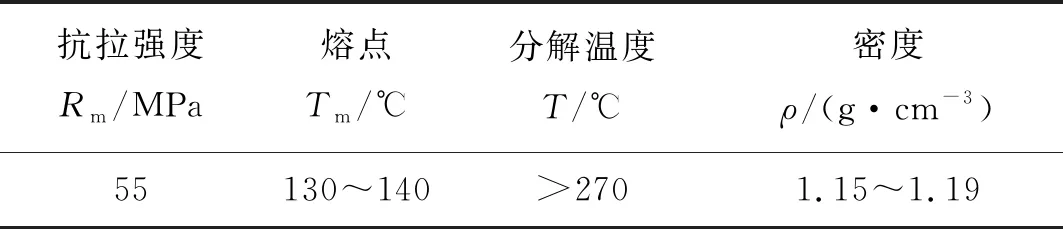

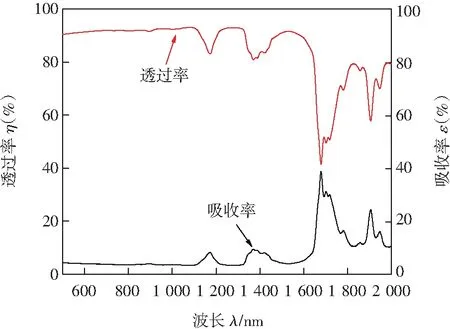

PMMA塑料尺寸60 mm×30 mm×1.5 mm,其相关参数见表1。使用紫外分光光度计对该次试验所用的透明PMMA塑料进行透光率和吸收率的测试。PMMA塑料对波长在1.7 μm附近的光透过率明显降低且吸收率较高,对1 710 nm的激光吸收率约为30%,远强于近红外和可见光波段,如图2所示。此外试验材料不会对1 710 nm激光过度吸收,过度吸收会使激光难以到达2层塑料的接触面,这体现了1 710 nm激光作为透明PMMA塑料焊接光源的优势和可行性。

表1 PMMA塑料相关参数

图2 PMMA塑料的光学性能测试

1.3 试验设备

焊接的光源为功率20 W的1 710 nm半导体激光器。激光通过纤芯直径400 μm的光纤耦合输出,焊接头由焦距为35 mm的准直镜和聚焦镜组成,聚焦后的最小光斑直径仍为400 μm。焊接头通过三维移动平台进行运动(最大移动速度为500 mm/s),光斑可进行任意轨迹的移动对焊接板材实施图形加工。得到焊接试样后,分别使用电子显微镜和光学显微镜观察焊缝的整体形貌和微观形貌,之后使用电子拉力试验机对焊件进行拉力测试,从试样的焊接形貌和力学性能两方面评价焊接效果。

2 试验结果与分析

2.1 热输入对焊接效果的影响

激光功率、焊接速度的大小对焊接试样的质量有重要的影响。文中在保持焊接头高度和治具压力不变的情况下,采用E表征激光热输入,其定义为每单位长度焊接线传递的能量:

E=P/v

(1)

式中:E为热输入,J/mm;P为激光功率,W;v为焊接速度,mm/s。通过剪切力σ表示试样的强度:

σ=F/(D·L)

(2)

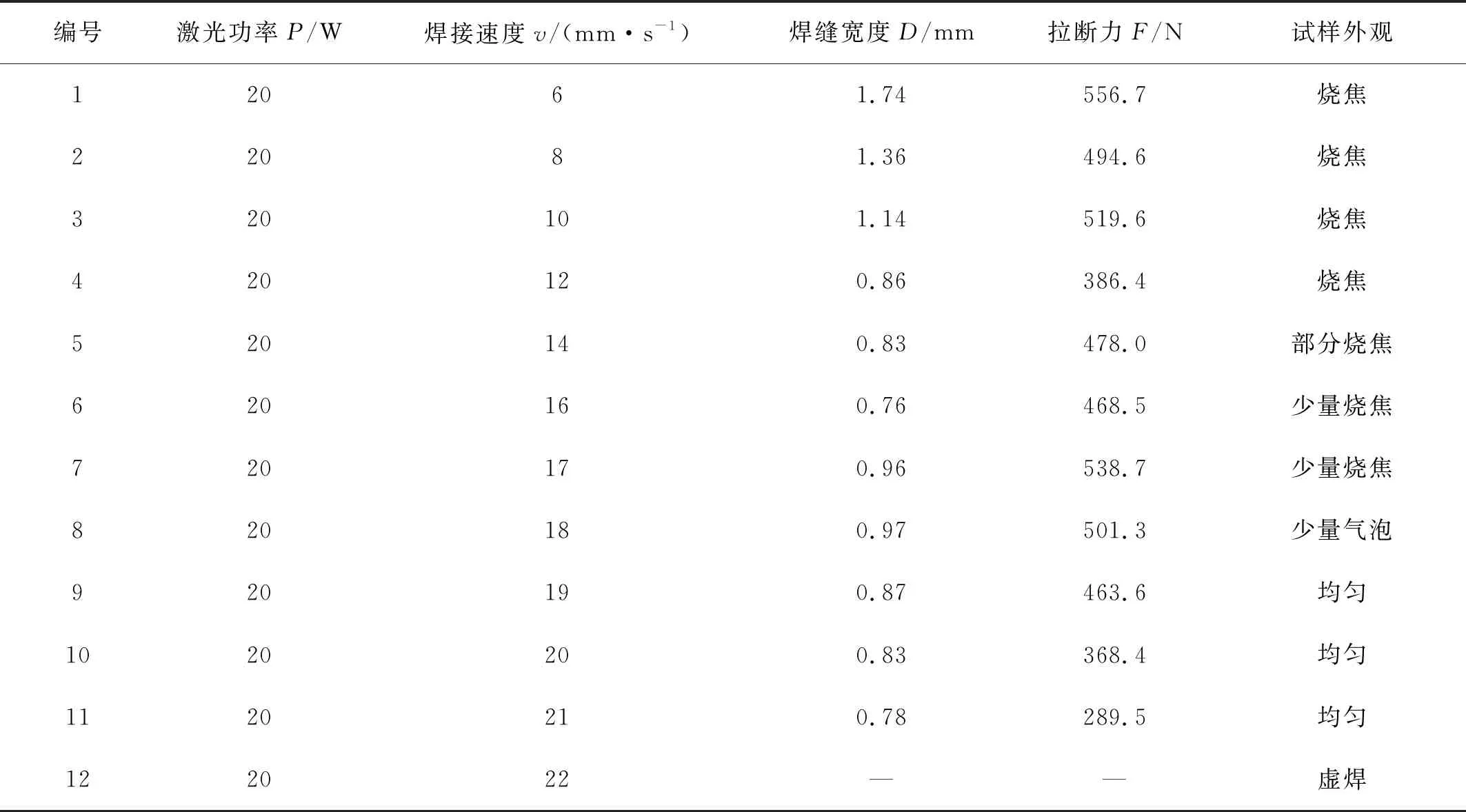

式中:σ为剪切力,MPa;F为焊接试样的拉断力, N;D为焊缝宽度,mm;L为焊缝长度,试验中L=30 mm。在最大的激光功率下调整焊接速度对PMMA塑料进行焊接试验,试验结果见表2。

表2 试验结果

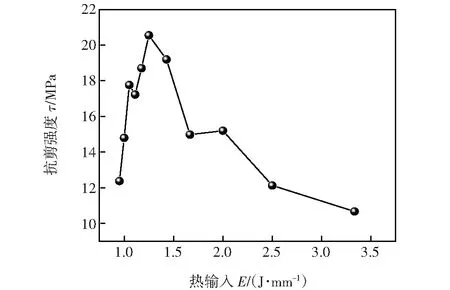

根据表2的结果可以得出焊接试样剪切力随激光热输入的变化规律,如图3所示。激光热输入为0.95~1.18 J/mm时,2层PMMA塑料的熔合性较好,此时焊缝外观整体较为规整,焊缝强度随着激光热输入的增加而逐渐增加;当激光热输入为1.25 J/mm时,焊缝中出现少许烧焦点,此时焊缝宽度最窄,经计算,试样的抗剪强度达到了20.55 MPa;此后随着激光热输入在1.25~3.33 J/mm范围内增加,焊接速度较低使得塑料表面与激光的作用时间过长,材料吸收热量过多导致焊缝处的温度超过塑料的分解温度,PMMA塑料的焊缝发生大面积熔化,焊接试样的强度逐渐降低。

图3 试样抗剪强度随激光热输入的变化规律

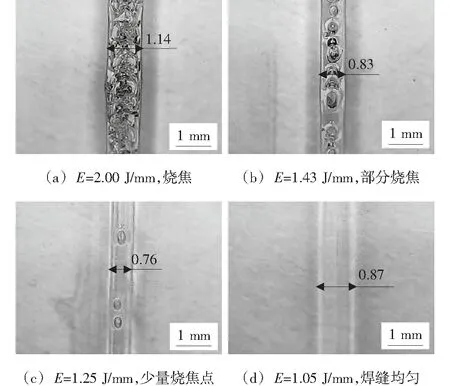

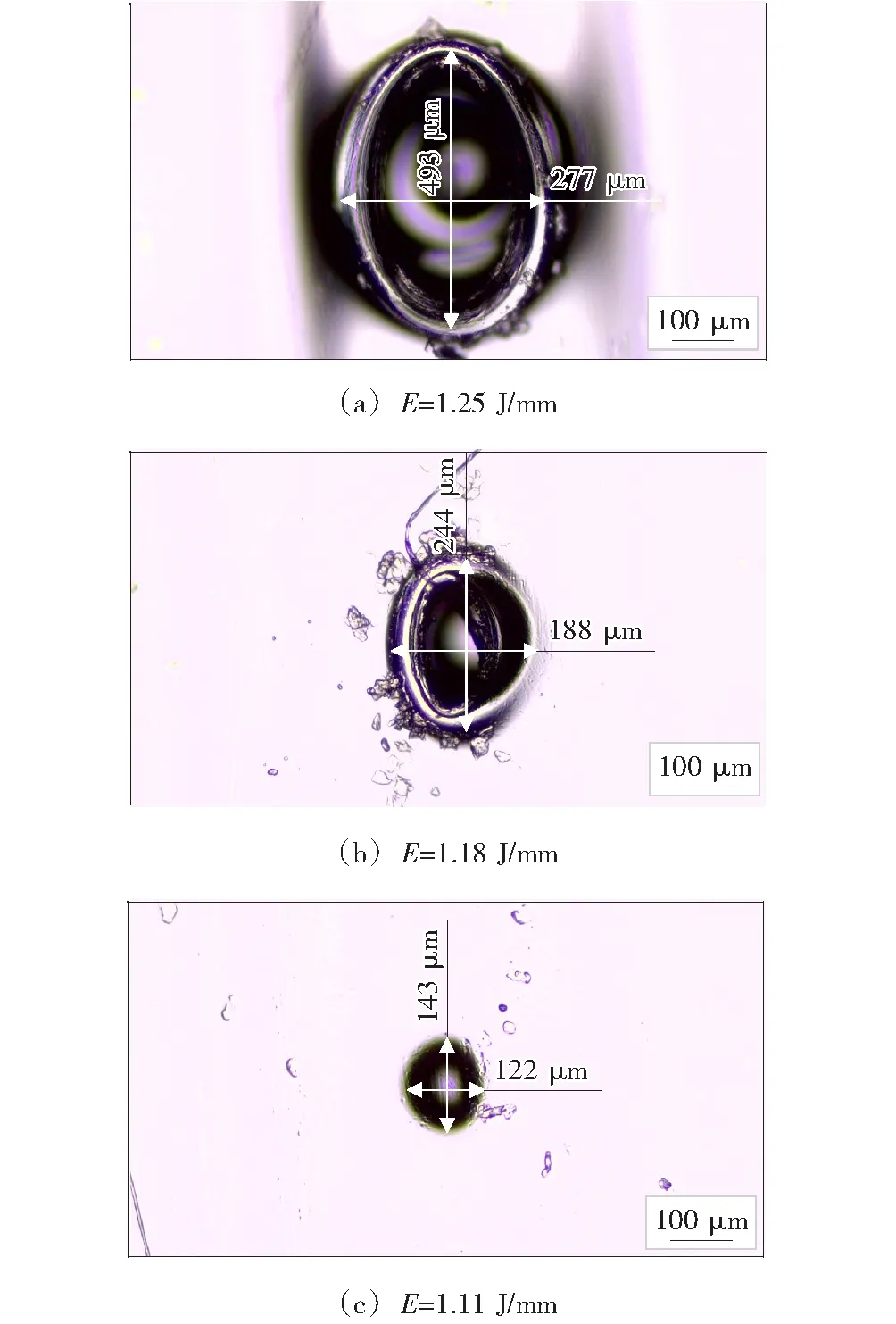

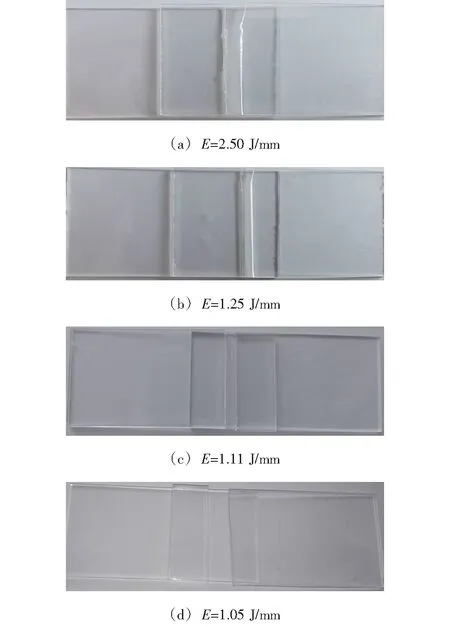

部分试样的焊接效果如图4所示。使用光学显微镜对焊缝中存在的烧焦点和气泡进行微观上的进一步放大观察,如图5所示。

图4 焊缝形貌

图5 焊缝中烧焦点和气泡的微观图

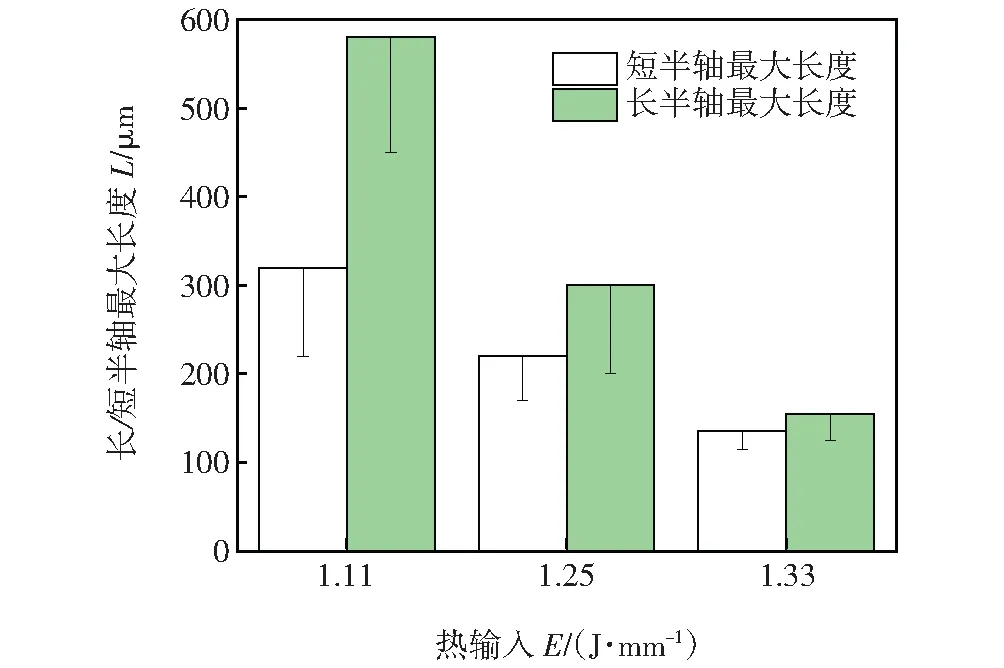

当激光热输入为1.25 J/mm时,焊缝中存在少量的烧焦点,激光形成的几个烧焦点从形状上呈现出椭圆形,其长半轴长度为450~580 μm,短半轴的长度为220~320 μm,两者的大小比值接近2∶1;随着激光热输入减小至1.18 J/mm,椭圆形的烧蚀点面积明显减小,从形状比例上来看该椭圆形从长半轴被压缩,逐渐向圆形不断演化;当激光热输入为1.11 J/mm时,烧焦点变为肉眼难以观察到的小气泡,气泡的形貌接近为圆形;此后激光热输入继续降低,气泡消失,焊缝表面均匀无任何痕迹。图6所示为焊缝中椭圆形烧焦点和气泡的最大长半轴和短半轴长度的变化趋势,图中误差线所至位置为长短半轴的最小长度。

图6 焊缝烧焦点形状的变化规律

2.2 断口形貌分型

使用电子拉力机对焊接试样进行拉力测试时将夹具的运动速度设置为25 mm/min,如图7所示。图8为部分试样拉力测试后的形貌,发现激光热输入为1.0~3.3 J/mm时,无论PMMA塑料是否烧焦,焊接试样均从焊缝边缘处发生断裂。这是因为激光透射焊接2层材料时焊缝边缘位置处的应力大小会大于激光扫掠过的焊缝中心位置,热应力的集中导致塑料易从焊缝附近断裂。焊接试样发生断裂意味着实际焊接的强度要明显大于塑料断裂所得到的焊接强度,表明1 710 nm的激光可以有效直接的焊接2层透明的PMMA塑料,最大抗剪强度大于20.55 MPa。

图7 拉力测试过程

图8 拉力测试后的部分焊接试样

3 结论

利用透明PMMA塑料对1 710 nm激光吸收能力较强的特性,在不添加激光吸收剂的情况下,实现了2层透明PMMA塑料的焊接。当激光热输入为0.91~1.11 J/mm时,焊缝外观均匀无烧焦点,最大的焊接强度超过了17.8 MPa;当激光热输入为1.25 J/mm时,焊缝中存在少量烧焦点,此时焊缝强度最大,超过了20.55 MPa;当激光热输入超过1.43 J/mm时,PMMA塑料产生分解,焊接强度逐渐下降。1 710 nm激光是一种焊接透明PMMA塑料的理想光源,焊接过程中应控制激光热输入以获得焊接质量较好的试件。

——对2018年广州市一道中考题的研究