某电厂锅炉后墙水冷壁螺纹管泄漏原因分析

张丛生,史 丹,王宏涛

(高效清洁燃煤电站锅炉国家重点实验室(哈尔滨锅炉厂有限责任公司),哈尔滨 150046)

0 引 言

水冷壁是电站锅炉最主要的受热部件之一。一般布置于锅炉炉膛的四周,紧贴炉墙形成整体密闭空间,接受炉内火焰和高温烟气的热辐射。锅炉水冷壁的主要作用在于利用煤粉燃烧产生的热量加热水冷壁中的传热工质,工质在吸收热量后由水逐渐变为汽水混合物;同时水冷壁可吸收烟气热量,防止煤渣的高温结焦,提高锅炉安全运行的可靠性。因此,锅炉水冷壁材料的性能好坏对于锅炉能否安全和有效运行至关重要。该文通过对某电厂锅炉运行期间后墙水冷壁的爆管泄漏样管进行失效分析,分析造成泄漏的根本原因[1]。

1 试验分析

1.1 宏观检查

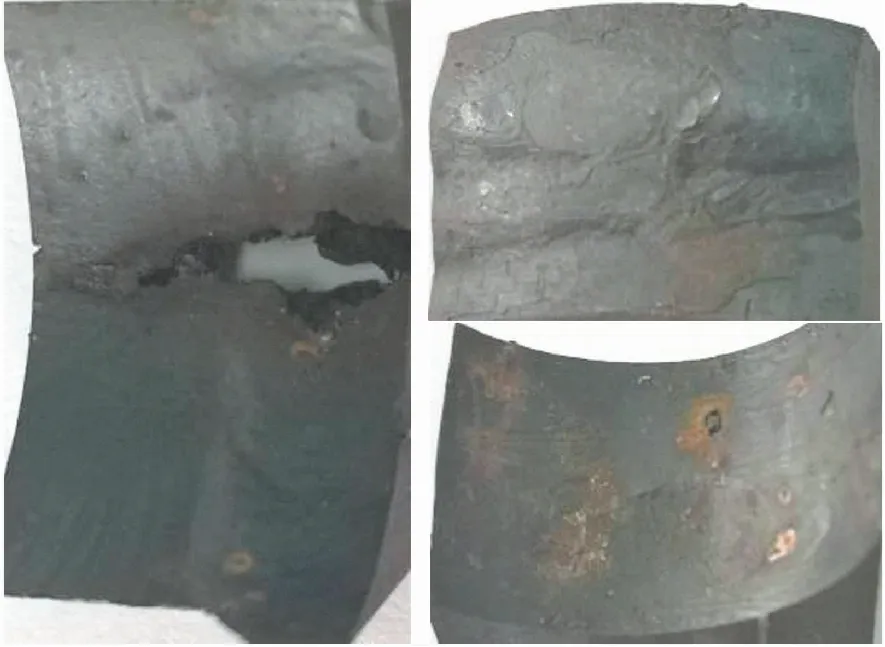

样管原始形貌如图1所示,爆口位于样管向火侧焊缝处,爆口呈喇叭口状,爆口长约11 mm,开口宽度约3 mm,爆口处可见轻微胀粗,爆口附近可见多条平行于爆口的纵向裂纹。样管对接焊缝内外表面未见明显的焊接缺陷,如图2所示。样管向火侧整管段均可见不同程度胀粗变形,样管向火侧外表面覆盖有较厚的红褐色氧化层,最外层氧化层有剥落痕迹。样管背火侧未见胀粗变形,样管背火侧外表面可见致密的黑色氧化膜,未见红褐色氧化层,未见裂纹等缺陷。

图1 样管爆口形貌

图2 样管对接焊缝形貌

1.2 化学分析

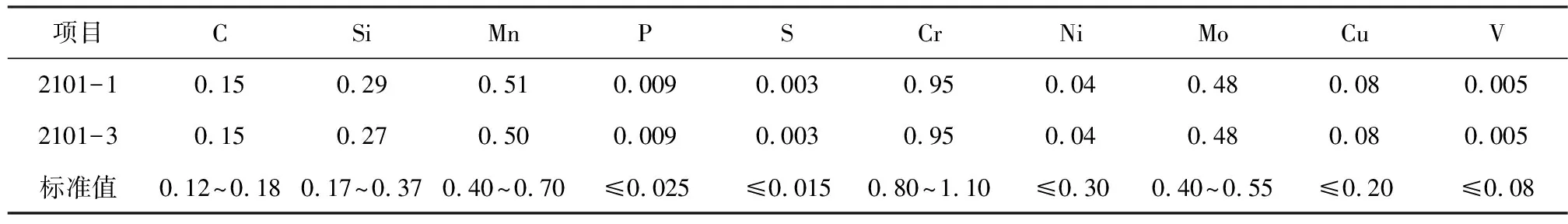

在样管上分别取2101-1、2101-3化学分析试样,采用OBLF QSN750型直读光谱仪进行化学成分分析,分析结果见表1。结果显示,样管母材的化学成分含量(质量分数)均符合GB/T 5310—2017标准对15CrMoG的规定。

表1 样管母材化学成分分析结果

1.3 硬度检测

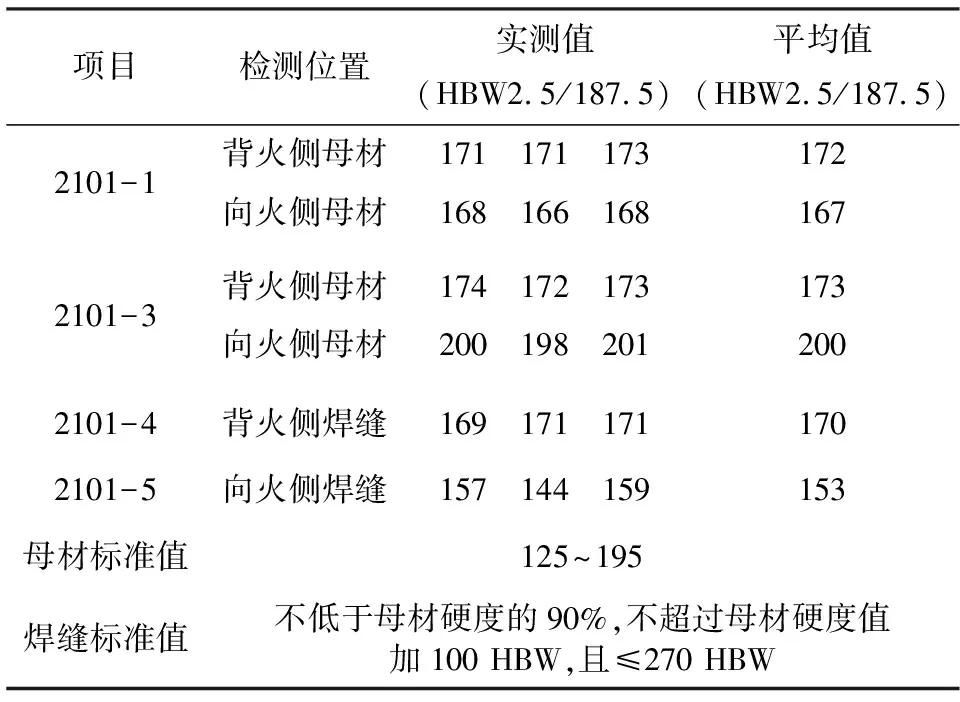

在样管上分别取2101-1、2101-3、2101-4、2101-5试样进行布氏硬度试验,试验结果见表2。

表2 样管硬度检测结果

结果表明,样管背火侧母材的硬度值和远离爆口处向火侧母材的硬度值符合GB/T 5310—2017标准对15CrMoG的规定,靠近爆口处2101-3试样向火侧母材的硬度值高于标准值。样管背火侧对接焊缝的硬度值符合DL/T 869—2012标准的规定,向火侧对接焊缝的硬度值低于母材硬度的90%,不符合DL/T 869—2012标准的规定[2]。

1.4 金相组织分析

在样管上分别取2101-1、2101-3、2101-4、2101-5试样进行金相分析,对试样进行磨制和抛光,采用4%硝酸酒精溶液浸蚀后,观察显微组织形貌,2101-3、2101-5试样金相分析异常显微组织形貌如图3~4所示。

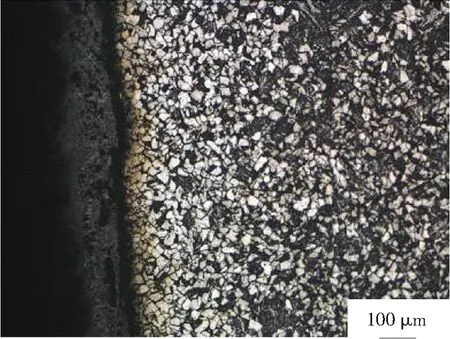

图3 2101-3 试样向火侧微观形貌

由显微组织检验结果可知,样管背火侧母材和远离爆口处向火侧母材的显微组织和晶粒度符合GB/T 5310—2017标准对15CrMoG的规定,样管靠近爆口处 2101-3试样向火侧的显微组织发生了相变,显微组织为贝氏体+铁素体,如图3所示。样管背火侧对接焊缝的显微组织为贝氏体+铁素体,可见柱状晶形貌,属正常的焊缝组织;对接焊缝向火侧2101-5试样的显微组织发生了相变,显微组织为铁素体+珠光体,柱状晶形貌已完全消失[3],如图4所示。

图4 2101-5试样向火侧微观形貌

2 综合分析

1)由试验结果可知,样管母材的化学成分、显微组织、晶粒度及背火侧硬度值符合GB/T 5310—2017标准对15CrMoG的规定。样管上背火侧对接焊缝的硬度值符合DL/T 869—2012标准的规定,背火侧对接焊缝的显微组织形貌符合15CrMoG同种钢焊缝显微组织特征。

2)由样管的宏观观察结果可知,样管上爆口位于向火侧,爆口呈喇叭口状,爆口处有轻微胀粗,爆口宏观形貌符合长时超温爆口的典型特征。

3)由样管的硬度试验结果可知,样管远离爆口的2101-1试样向火侧硬度值较背火侧硬度值略有降低,样管向火侧对接焊缝硬度值较背火侧焊缝硬度值明显降低,样管靠近爆口的2101-3试样向火侧硬度值较背火侧硬度值显著升高。由此可知,样管整管段向火侧的硬度值均发生了改变[4]。

4)由金相分析结果可知,样管靠近爆口处试样向火侧的显微组织发生了相变,向火侧显微组织由原始铁素体+珠光体+贝氏体转变为贝氏体+铁素体,该显微组织与硬度试验结果相匹配。样管向火侧对接焊缝的显微组织也发生了相变,对接焊缝的显微组织由原始贝氏体p+铁素体转变为铁素体+珠光体,柱状晶形貌也已完全消失。

根据以上检测结果分析,样管爆口位于向火侧焊缝处,焊缝未见明显缺陷,爆口呈喇叭口状,爆口处有轻微胀粗,样管整管段向火侧均有不同程度的胀粗变形;靠近爆口处样管向火侧母材显微组织发生了相变、硬度升高。由以上分析结果判断,样管向火侧发生长时超温。由此推断,样管在锅炉运行期间发生了长时超温,使样管向火侧局部区域显微组织发生相变,性能下降,导致爆管[5]。

3 结 语

综上所述,样管发生爆管的原因为长时过热,在锅炉运行期间样管发生过超温。推测发生超温的运行因素:

1)锅炉水冷壁管屏局部存在堵塞,导致样管内工质流量严重不足,引起样管管壁超温;

2)锅炉炉内燃烧偏差严重,导致局部水冷壁管屏发生超温。