钢板组合梁桥钢梁架设施工安全监测方法研究

荆伟伟,杨智敏,严水龙,刘旭政

(1.嘉善县交通运输局,浙江 嘉兴 314100;2. 嘉兴市卓越交通建设检测有限公司, 浙江 嘉兴 314001;3.华东交通大学, 南昌 330013)

0 引 言

钢板组合梁桥具有结构受力合理、经济性能良好、施工快速方便等优点,随着设计水平、施工设备及管养技术的提高,钢板组合梁桥成套技术也日渐成熟。然而在实际工程中,钢板组合梁桥施工过程中尚存在一些风险因素,极端荷载作用、支撑边界及钢梁安装状态不利因素都可能导致钢板梁施工存在强度、稳定或倾覆等安全问题。

关于钢梁稳定问题,国内外学者进行了大量研究。Weston在考虑钢梁局部失稳和初始变形影响的前提下,对连续组合梁进行了有限元分析[1];Yang B等[2]研究了在均布荷载和集中荷载作用下高性能Q460工字钢的侧扭失稳;郭彦林等[3]研究了考虑平面外初始几何缺陷及残余应力的工字梁整体稳定性;刘芳平等[4]研究了钢-混凝土组合悬臂梁施工稳定性分析;龚翔箭[5]采用Abaqus有限元软件对3×35m双主梁钢板组合连续梁施工阶段的稳定安全性进行了参数分析,并提出了优化设计建议。此外,部分学者也开展了钢混组合梁桥施工过程及成桥后的受力性能的相关研究[6-8]。钢板组合连续梁桥在钢梁架设施工过程中会存在支撑边界条件变化,以及承受自重、风荷载、温度荷载、强迫拼装等一种或几种荷载组合作用,钢梁存在安全风险,甚至可能造成严重工程事故[9]。因此,有必要在施工阶段对钢梁安全进行有效监测。

本文在梳理钢板组合连续梁桥施工过程的基础上,分析了影响施工安全的各风险因素,进而提出了一种钢梁架设施工阶段的安全监测方法。将该监测方法应用于背景工程,通过对关键截面应力和变形的监测,保障了钢板组合桥梁的施工安全。

1 背景工程及有限元模型

1.1 工程概况

以浙江省某改(扩)建工程项目上的钢板组合连续梁桥为例,桥梁跨径为(35+55+35)m。桥面宽27m,钢梁中心线梁高均为2.4m,主梁间距为4m,共7片钢梁,钢主梁采用Q355C工字型直腹板钢梁,混凝土桥面板和钢主梁通过剪力钉连接,跨内横梁为小横梁,支点横梁为加强大横梁,横梁标准间距为4m。钢主梁通过预制拼装施工,主梁节段、主梁与横梁之间均采用栓焊结合连接。桥面板采用现浇C50钢筋砼结构,板厚0.25m,加腋位置0.3m。桥面铺装采用10cm厚沥青砼。设计荷载为公路-I级,设计行车速度为80km/h。主梁断面图如图1所示。

图1 背景工程主梁横断面图

1.2 钢梁施工过程

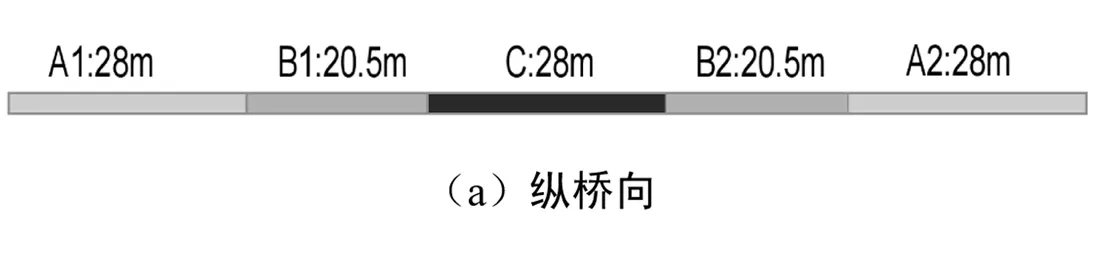

背景工程钢板梁桥采用起吊机架设施工,架设前全桥共划分为5个节段,如图2(a)所示,其中节段跨度最大为28m。钢梁施工过程中处于简支状态,以A1段为例,如图2(b)所示。

介绍各节段施工过程。

图2 主梁节段划分示意图

在施工过程中,主梁吊装顺序为:A1-3#→A1-2#→A1-1#→A1-4#→A1-5#→A1-6#→A1-7#。吊装第一片主梁时,即A1-3#,采用300t、200t起吊机分别从梁两端进行同步起吊至钢梁设计位置处,并调整钢梁下翼缘板的中心线和支座中心线重合放置。此时,A1-3#两端边界支撑为桥墩盖梁处为双向滑动支座,另一端为完全固定。在吊装完A1-3#梁和A1-2#梁后,再吊装其间两端的端横梁并进行栓钉锚固。按此吊装过程,将7片主梁及主梁间两端的端横梁吊装完成。最后再由两端向中间吊装各主梁间的跨内小横梁,并形成A1节段钢梁框架。

1.3 有限元模型

全桥主梁采用Q355C钢材,模型中弹性模量E=2.0×105MPa,屈服应力=295MPa。采用Abaqus建立吊装过程有限元模型,由于仅关注施工阶段,故仅需建立工字钢主梁模型。钢主梁采用S4R四节点薄壳单元进行模拟,梁端约束定义与实际布置的支座形式相同。根据实际施工阶段,采用软件中MODEL CHANGE模块来实现对单元的“激活”与“钝化”,以此实现施工过程钢梁的拼装,并对每一施工阶段的钢梁施加边界和荷载,建立了全桥施工过程有限元模型,其中C段吊装完成模型如图3所示。

2 钢板梁施工安全监测系统设计

钢梁架设施工过程中,在各种荷载组合作用下可能发生强度、稳定性及倾覆问题,安全监测系统应基于这三类问题建立钢梁危险状态的监测断面及确定预警值。同时,在线监测数据及相关信息应可实时通过云平台发送至指定的客户端,包括手机端,PC端及大数据监测平台等。

2.1 施工过程安全控制问题

2.1.1 构件或结构承载能力

在钢板梁施工阶段,承载力计算应包括永久恒载、施工恒载、施工活载(施工人员、桥面板浇筑器械等)、风荷载和任何其他可能承受的荷载,荷载组合应采用基本组合,并满足式(1)要求:

γ0Sd≤Rd

(1)

式中:γ0—结构重要性系数;Sd—作用组合的效应(如轴力、弯矩或表示几个轴力、弯矩的向量)设计值;Rd—结构或结构构件的抗力设计值。

2.1.2 稳定性分析

钢梁的稳定性可以分为整体稳定性和局部稳定性。整体失稳破坏是指作用在结构上的外荷载尚未达到按材料强度计算得到的结构破坏荷载时,整个结构偏离原来的平衡位置进而可能倒塌。钢结构在失稳过程中,变形是迅速持续增长的,结构将在很短时间内破坏甚至倒塌。对于受弯钢梁,在荷载作用下构件可能突然偏离原来弯曲变形平面,而发生侧向挠曲和扭转,表现为整体失稳。整体稳定计算主要依赖于构件的整体状况,如端部约束条件、支撑间长度及荷载沿构件分布等。

根据《钢结构设计标准》(GB 50017-2017)[10],受弯构件整体稳定性应按式(2)计算:

(2)

式中:Mx—绕强轴作用的最大设计弯矩值;Wx—按受压最大限位确定的钢梁毛截面模量;Ψb—钢梁整体稳定系,具体计算可参见文献[10]附录C;fd—钢梁材料强度设计值。

局部失稳是指结构和构件在保持整体稳定的条件下,结构中的局部构件或构件中的板件已不能承受外荷载的作用而失去稳定。在荷载作用下,钢梁翼缘或腹板可能出现局部失稳,表现为波浪状的鼓曲变形。这种失稳虽不直接降低结构的承载能力,但有可能诱发结构的整体失稳,进而间接影响结构的承载能力。

对于钢板组合梁施工阶段,稳定性分析是评价施工期间安全性的一项重要指标,其分析类型通常包括特征值屈曲分析和后屈曲分析(非线性),可采用Abaqus软件建立有限元模型进行计算获得。

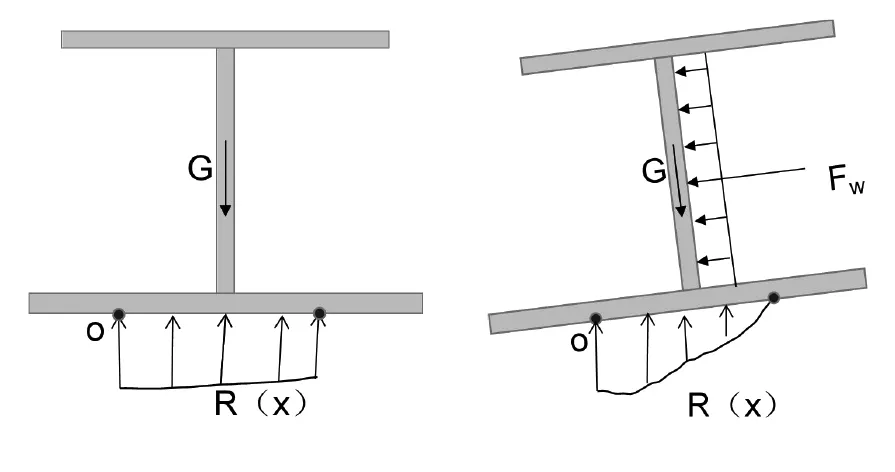

2.1.3 抗倾覆计算

《公路钢结构桥梁设计规范》(JTG D64-2015)[11]中规定对于上部结构采用整体式截面的梁桥在持久状况下结构体系不应发生改变,并应按下列规定验算横桥向的抗倾覆性能:在作用基本组合下,单向受压支座始终报出受压状态;当整联只采用单向受压支承时,应符合式(3)要求:

(3)

式中:Kqf—横向抗倾覆稳定系数,取2.5;∑Sbk,i—使上部结构稳定的作用基本组合的效应设计值;∑Ssk,i—使上部结构失稳的作用基本组合的效应设计值。

然而,在钢梁安装过程中,支撑约束不足时,当钢梁受到不利荷载作用(如侧向风荷载),或曲梁起吊过程中产生较大扭转荷载时,可能发生倾覆的危险。对于采用橡胶支座支承的直线钢梁安装过程,其倾覆危险一般发生在单梁状态(简支),如图4所示。

图4 单梁倾覆计算简图

2.2 关键监测数据计算

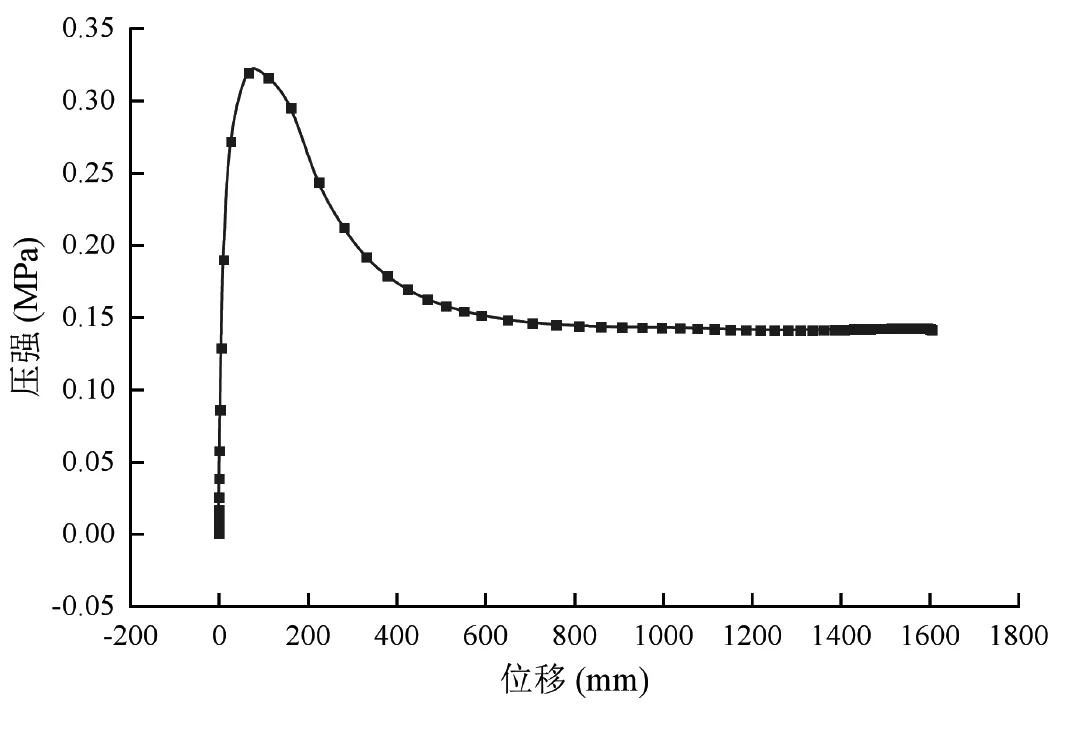

在A1节段简支吊装阶段,单主梁在不利荷载作用下三类问题分析时的变形如图5所示。根据不同分析工况下的计算结果,获取三类问题分析下钢梁最大应力及位移值。此处以稳定计算分析为例,单主梁时一阶屈曲模态为整体失稳,主要体现为跨中位置的侧向失稳,如图5(c)所示。结合钢梁一阶失稳模态,利用Abaqus软件中的risk分析,引入一阶失稳模态的初始缺陷,得出在均布荷载作用下(在模型中反算成上翼缘承受的压强进行加载)钢梁的荷载-位移(侧向)曲线如图6所示。可以看出,在钢梁到达极限荷载后,荷载减小,位移继续增大,此时钢梁强度逐渐降低达到失稳状态,在实际施工过程中,为防止此状态的发生,需要在钢梁达到极限荷载前发出预警,停止施工找到钢梁位移异常的原因。

图5 各极限状态下钢梁变形图

图6 钢梁荷载-位移曲线

2.3 监测断面及预警值

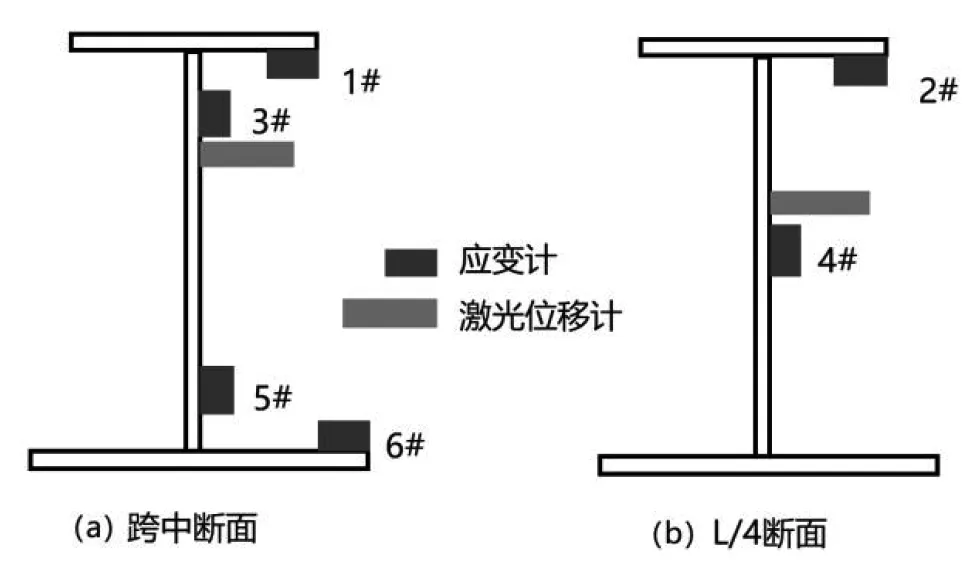

钢梁架设施工过程中,根据强度、稳定及倾覆极限状态下计算出关键截面的极限应力及位移值。本监测系统考虑到安全性,警戒值取为计算极限应力和位移值的70%。基于三类问题的分析结果,1.2节中28m吊装梁段监测系统传感器安装断面确定为钢梁跨中断面和1/4L断面,安装主梁选取更容易发生屈曲的边梁位置。

其中,跨中断面应变测点为4个,位移测点1个,如图7(a)所示;1/4L断面应变测点2个,位移测点1个,如图7(b)所示。跨中断面1#测点应力预警值为230MPa,腹板位移预警值为13.8mm;1/4L断面1#测点应力预警值为210MPa,腹板位移预警值为15mm。

图7 各断面元件布置

2.4 在线监测云平台

监测系统工作过程中,若采取传统有线方式进行数据采集,则数据整理工作量较大,且过长的线缆易影响钢板组合梁桥施工,本钢板梁施工安全监测系统依托长沙金码智慧监测云平台,以无线采集的方式进行数据收集和整理,大幅度提高了数据采集效率且不影响实际施工。云平台基于物联网、大数据和云计算技术,可接入不同类型、不同型号的硬件设备,实现对采集的数据进行快速存储、实时过滤、高效分析、复杂统计和及时推送。

当关注的监测元件实时监测数据超出预设定的警戒值时,监测系统采用多渠道分级推送报警信息,设备出现异常时也会向管理人员推送设备异常信息。

3 钢板梁监测系统应用

3.1 监测元件安装

现场选取钢梁28m吊装节段的跨中及L/4断面为测试断面。在节段跨中安装4个应力计,L/4截面安装2个应力计。应力计选用长沙金码的JMZX-212HAT表面型弦式应变计,元件测量精度为1με。为了保证测试应变值为绝对值,应力计均在钢梁吊装之前零应力状态时安装就位。

激光位移计在节段跨中和L/4截面各安装1个,安装于钢梁腹板上部内侧位置,通诺测试相邻钢主梁腹板间距变化来获取测点的横向位移大小。激光位移计选用长沙金码的JMCD-90测距仪,精度为0.1mm。位移计在钢梁吊装就位后进行安装。

所有测试元件均通过导线连接至多通道自动采集系统。通过一个主机模块和多个扩展模块实现自动化测试系统,具有实时测量、数据存储和上传功能。

3.2 监测系统验证

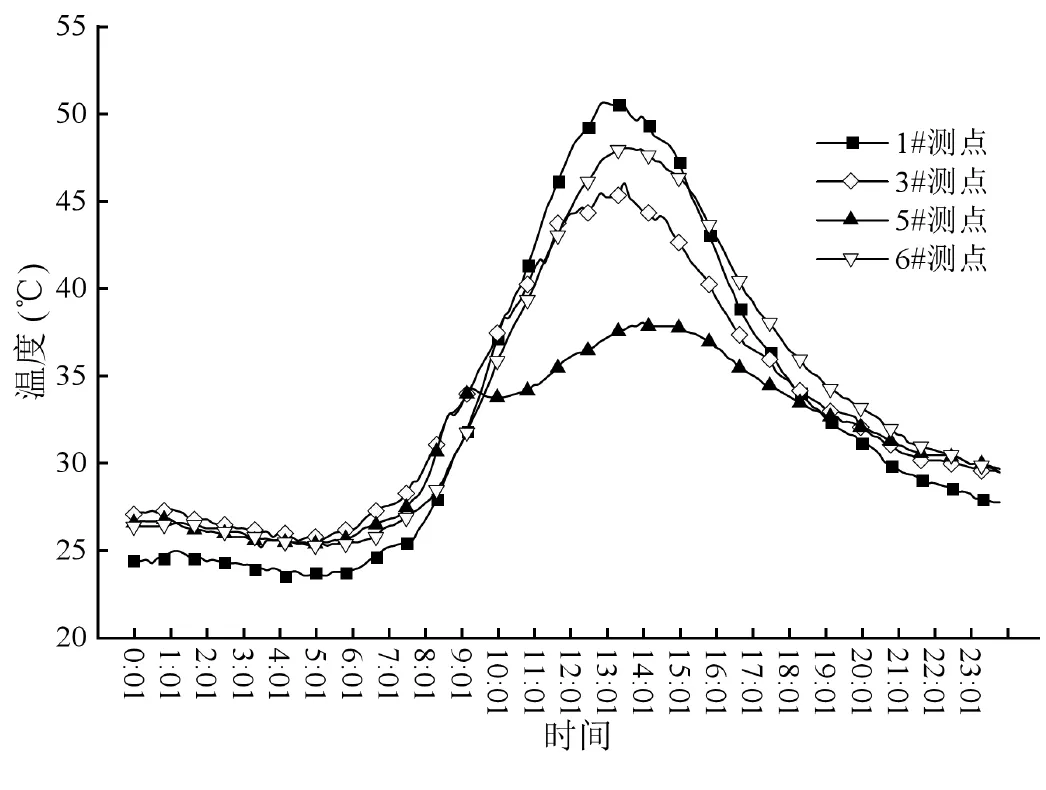

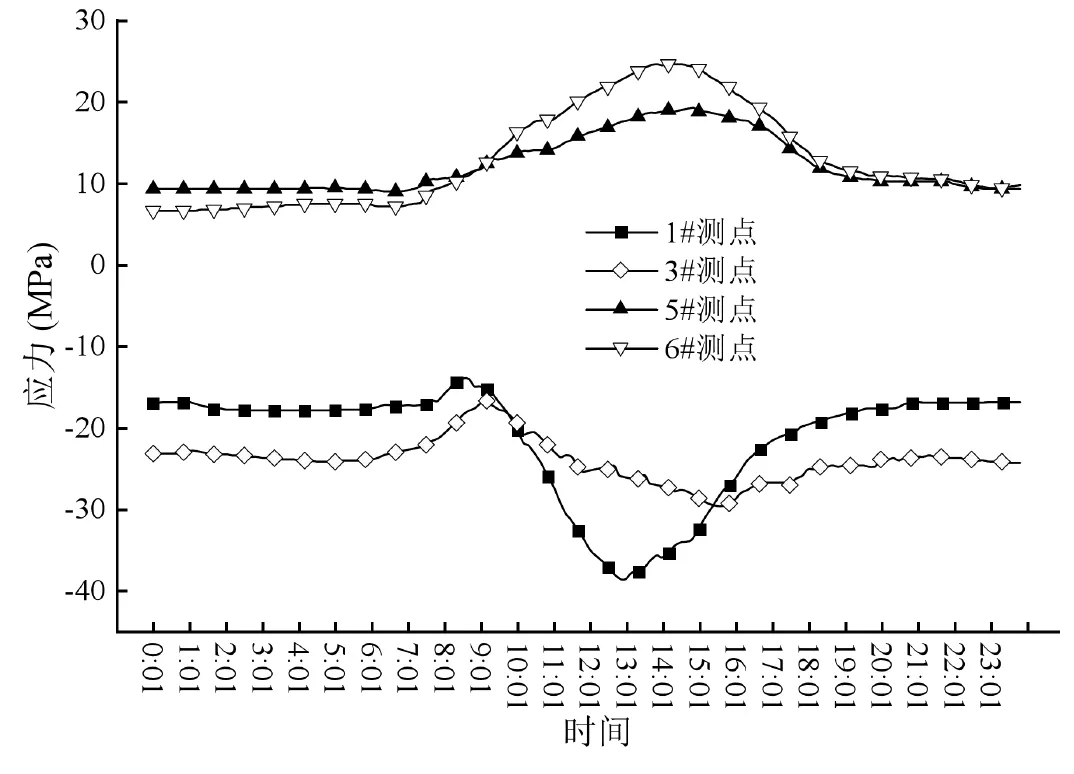

在施工过程中,现场测得同侧1#、3#、5#、6#测点温度、应力变化如图8~图9所示:

图8 测点24小时温度变化

图9 测点24小时应力变化

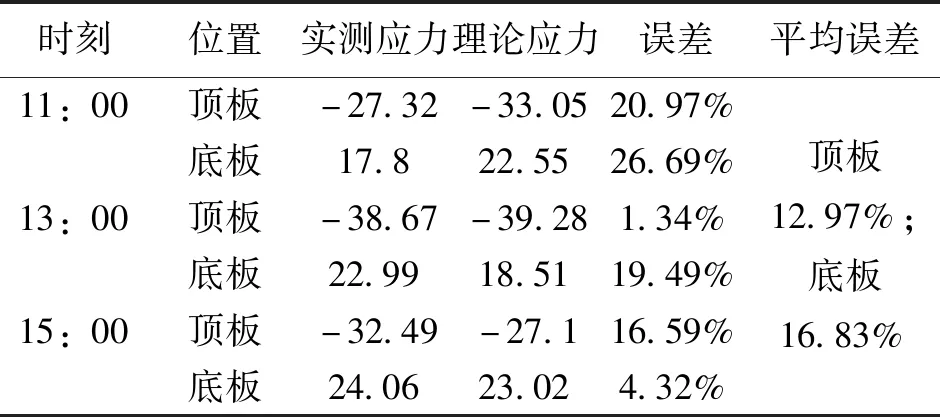

将温度场测试得到的11时、13时、15时温度梯度通过施加预定义场的方式加载到Abaqus有限元模型中,得到边主梁跨中位置的理论应力与实际应力对比如表1所示。

表1 跨中应力对比

由表1可知,实测应力与有限元理论应力最大误差为26.69%,顶板应力平均误差为12.97%,底板应力平均误差为16.83%。现场实测值与理论计算值吻合较好,表明建立的有限元模型能较好地模拟日照强烈时结构应力变化,可对极端温度荷载下的结构响应进行较为准确的模拟计算,预测钢板梁在极端天气下的结构性能。同时可以通过现场的应力、位移实时监测动态评估结构安全并提前预警,保障钢板梁桥施工安全。

3.3 在线监测结果

背景工程现场关键施工时间如下:6月12日~6月20日期间主要进行钢梁架设拼接施工;6月20日后钢梁拼接完成,拆除临时支架;7月20日开始进行桥面板施工。

3.3.1 温度监测数据

1#测点实测温度数据如图10所示。在未浇筑桥面板时钢梁温度受日照影响剧烈,昼夜温差起伏较大。7月10日,测点产生最高温度53℃;浇筑桥面板后,钢梁温度受日照影响减弱,温度变化较为平稳。

图10 1#测点实测温度数据

3.3.2 应力监测数据

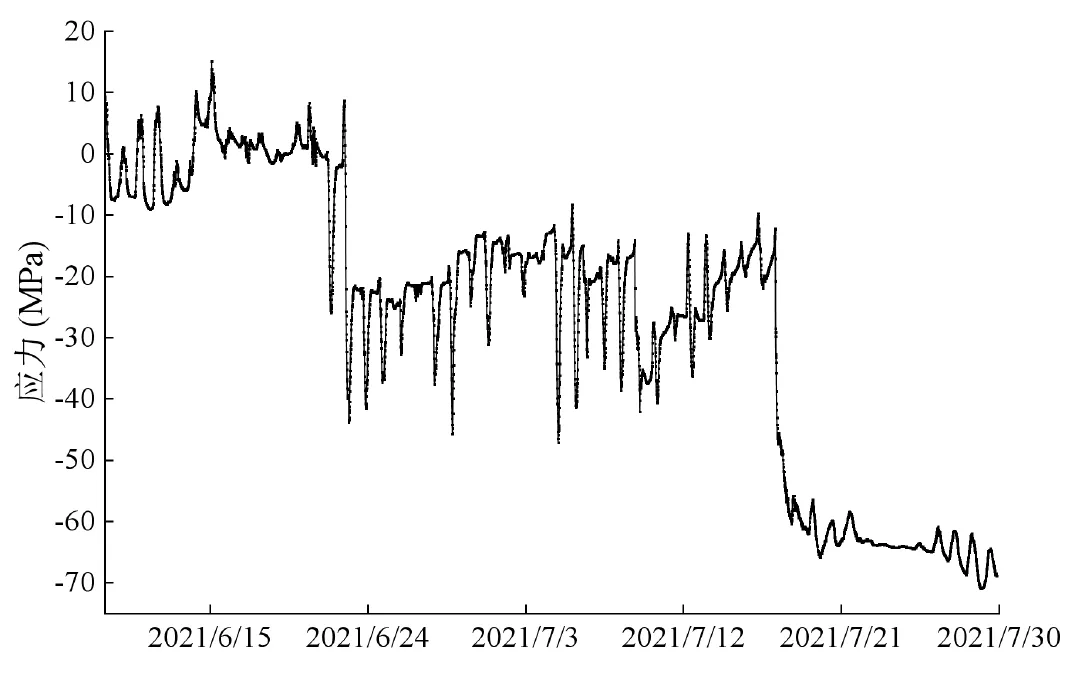

1#测点实测应力数据如图11所示。在钢梁架设拼接施工期间,结构受力及边界条件逐步发生变化,此时钢梁的应力也随之变动;钢梁拼接完成拆除临时支架后,1#测点压应力明显呈阶段性增大,该施工阶段最大压应力达到47MPa;进入到桥面板施工阶段,1#测点压应力继续增大,接近70MPa;施工完成后应力变化较为平稳,应力波动主要由于日夜温差影响。在整个钢板梁施工阶段,结构应力未超过预警值,结构应力处于安全状态。

图11 1#测点实测应力数据

3.3.3 横向位移监测数据

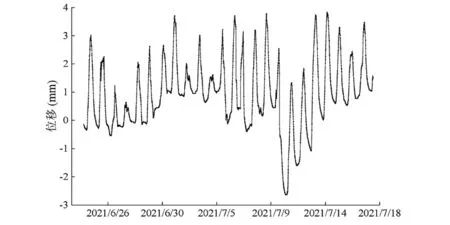

施工过程中钢梁腹板位移变化如图12所示。在整个施工过程中,钢梁腹板横向位移变化较小,最大横向位移不超过3mm,远低于预警值,结构侧向变形处于安全状态。

图12 实测腹板横向位移变化数据

4 结 语

(1)基于钢板梁桥施工存在的强度、稳定性及倾覆风险,计算了三种临界状态下的极限应力和位移,通过在关键截面布设监测元件在线监测结构安全,建立了一种适用于钢板组合梁桥施工安全的在线监测系统。

(2)采用提出的钢板组合梁施工安全监测系统对背景工程施工全过程进行了在线实时监测,监测结果表明在整个施工阶段钢板梁的应力及位移值均小于限值,结构处于安全状态。

(3)随着钢材性能提升和施工技术的发展,钢板梁适用跨径将进一步增大,大跨度钢梁在施工过程中强度、稳定及倾覆问题将更加突出,因此,对大跨度钢板梁施工安全进行在线监测就很有必要。