立体式自动定位钻机工作机构优化设计*

谢俊杰 霍佳波 石世杰 刘忠 王寒迎

(桂林航天工业学院 机电工程学院,广西 桂林 541004)

全液压钻机以结构简单、可充分利用动力、钻机转速较高、工作平稳易操作、可以很容易地实现自动化和智能化等优点[1],在大多数工程钻机中脱颖而出,并被广泛推广与应用。全液压钻机已经成为本领域内研究的热点[2]。钻机的工作机构作为整机的重要工作部分,其性能的优劣很大程度上影响整机的好坏[3],因此,针对钻机工作机构开展结构优化的研究至关重要[4]。工作机构在施工过程中面对着各种不同的工况,其施工条件比较恶劣,使得机构负载多变,较严重的情况甚至使得钻机不能正常工作,严重影响了钻机性能的发挥[5-6],所以其结构设计需要有合理性,必须满足足够的强度和刚度[7]。良好的结构在安全方面可以得到较好的保证[8]。本研究通过有限元分析软件对现有的工作机构进行静力学分析和模态分析,校核结构强度,优化结构,研究成果对全液压钻机的发展具有一定的参考价值。

1 系统分析与设计

1.1 需求描述

本文的钻机工作机构,其最基本的功能应要有旋转钻进的能力,不仅需要给钻具提供旋转力,还需要给钻具提供下钻时下压力和起钻时的拉力。接着,为了提升工作机构的性能,应尽可能地完善以下要求:

表1 钻机工作机构功能需求

1.2 液压马达选型与设计

在设计的工作机构中,需要使用到两个液压马达,分别为进给机构中的进给液压马达和回转机构中的回转液压马达,通过上节的需求描述拟定工作机构的参数。推进力和提升拟定大小为14 kN;钻具连续转速范围在70~150 r/min之间;链轮选择13 A 16齿链轮,半径为0.45 m。考虑到液压传动的效率一般为0.85~0.92之间,取η=0.9。

根据所拟定的参数,得出所选进给液压马达需提供的扭矩为:

T=14 000×0.045÷0.9=700 N·m

本文选用摆线液压马达中的BM5系列摆线液压马达,其特点可以很好地满足本次设计的需求。BM5系列摆线液压马达主要参数如图1所示。

图1 BM5系列马达主要参数图片来源:淘宝网液压马达商家

根据进给液压马达需要提供的扭矩和BM5系列摆线液压马达参数比较分析,决定采用最大连续扭矩为720 N·m,连续转速为144 r/min的BM5-500摆线液压马达作为进给液压马达。对于回转机构中的回转液压马达,BM5-500摆线液压马达也可以满足其转速需求。

1.3 主动轴的选型与设计

轴常用的材料主要是合金钢和碳钢。本文选取45号钢作为主动轴的材料,45号钢经调质处理后硬度大概在HRC20~30之间,非常适合作为主动轴材料。

主动轴需要与BM5-500摆线液压马达输出轴配合,由此确定轴内径d为32 mm。对于空心轴τT,内经与外径之比,通常取β=0.5~0.6,取β为0.58。

(1)

将d=32 mm,β=0.58代入公式(1)得轴外径D:

轴的扭转强度条件为

(2)

式中:τT—扭转切应力,MPa;

WT—轴的抗扭截面系数,mm3;

P—轴传递的功率,kW;

d—计算截面处轴的直径,mm;

n—轴的转速, r/min;

T—扭矩,N·mm;

[τT]-许用扭转切应力,MPa。

空心轴的抗扭截面系数WT:

(3)

将各参数代入式(3)得

回转液压马达输出扭矩为720 N·m,转速为144 r/min,回转液压马达输出功率:

P=T2πn

(4)

式中:P—输出功率,W;

T—扭矩,N·m;

n—转速, r/min;

将144 r/min经过单位换算得2.4 r/s,π取3.14。将各参数代入式(4)得

P=720×2×3.14×2.4=10 950 W≈11 kW

45号钢的许用扭转切应力[τT]范围在25~45 MPa之间,扭矩720 N·m等于720 000 N·mm,WT=26 495 mm3入公式(2)得:

所求的扭转切应力27.17 MPa在许用扭转切应力25~45 MPa范围内,强度合格。

2 工作机构结构的理论分析

2.1 工作机构工作原理

如图2与图3所示,给进液压马达4安装于侧板上,进给液压马达4与第一链轮传动连接,第二链轮安装于滑轨3底部,链条套装于第一链轮与第二链轮上,第一链轮与第二链轮与链条相啮合;回转液压马达7与动力头组合8-9安装于进给滑板上,进给滑板1上下各与链条铰接滑装于滑轨3上,通过控制进给液压马达4带动第一链轮1的正反转,进而实现进给滑板沿滑轨1上下滑动进而为安装于动力头9下部的钻具提供压力或拉力。工作机构通过上对称布置于两根X向侧滑轨1上的两组X向侧滑机构与X向侧滑轨2连接,通过转动侧滑机构内部的齿轮轴,可以实现侧滑机构内部齿轮与相应齿条的啮合,进而快速调节工作机构在工作区域内的XY坐标。本课题以国内小型全液压钻机相关参数为参照本,如表2所示。

1.滑板 2.座板 3.滑轨 4.给进液压马达 5.第一链轮 6.侧板 7.回转液压马达 8.动力头 9.接头 10.第二链轮 11.限位板图2 钻机工作机构三维模型

图3 立体式自动定位钻机

表2 钻机主要参数

2.2 工况和受力分析

本节主要对工作机构结构在经典工况时进行分析,此工作机构主要有三种状态,行进状态、钻进和提钻时的工作状态。则根据这三种工作状态来对应相应的工况来进行工作机构整体的受力分析,并且对工作机构中主要承载的结构部件进行分析,如滑轨、座板。

2.2.1 行进工况

行进工况主要包括X向和Y向两种情况,X向行进时,工作机构部件主要承受各主要集中配重件作用的惯性力,如:钻头、动力头;Y向行进时,工作机构部件主要承受各主要集中配重件作用的惯性力,如:钻头、动力头。

因此,X向行进状态下,各作用力分别为:

Fz1=Gzt=500×9.8=4 900 N

Fz2=Gdlt=200×9.8=1 960 N

Y向行进状态下,各作用力分别为:

Fz1=Gzt=500×9.8=4 900 N

Fz2=Gdlt=200×9.8=1 960 N

此时,座板受力分析如图4所示,所受的作用力为:

Fzb=Fz1+Fz2=4 900+1 960=6 860 N

图4 座板受力分析

2.2.2 钻进工况

钻进工况下,钻塔各部件主要包括三种状态,分别为未钻进、钻进1/2深度、钻至最大深度,在不同状态下钻塔结构受力状态有所不同。未钻进状态下,钻塔除了承受来自各主要集中配重件的重力作用外,还承受来自液压马达的输出力矩;钻进1/2深度时,钻塔除了承受来自各主要集中配重件的重力作用外,还承受来自液压马达输出力矩,以及来自土壤结构引起的阻力矩,同时还有推进力的作用;钻至最大深度时,钻塔除了承受来自各主要集中配重件的重力作用外,还承受来自液压马达的输出力矩,以及来自土壤结构引起的阻力矩,同时还有推进力的作用,从以上看来,钻至最大深度时的工况最为严重,因此主要对此工况进行分析,在钻至最大深度状态下,各作用载荷分别为:

Fz1=Gzt=500×9.8=4 900 N

Fz2=Gdlt=200×9.8=1 960 N

Tmax=720 N·m

Ftjmax=14 000 N

此时,座板受力分析如图5所示,各作用载荷分别为:

Fzb=Fz1+Fz2+Ftjmax

=4 900+1 960+14 000

=20 860 N

Tmax=720 N·m

图5 座板受力分析

滑轨受力分析如图6所示,各作用载荷分别为:

Tmax=720 N·m

Ftjmax=14 000 N

图6 滑轨受力分析

2.2.3 提钻工况

提钻工况与钻进工况为相反工作状态,在最大深度时,提升力最大,因此考察此时工作机构的受力状态。其中,在提钻的过程中,还会受到渣土的影响,设渣土的重量为50 kg。

回转提钻时,各作用载荷分别为:

Fz1=Gzt=500×9.8=4 900 N

Fz2=Gdlt=200×9.8=1 960 N

Fz3=Gt=50×9.8=490 N

Tmax=720 N·m

Ftjmax=14 000 N

此时,座板受力分析如图7所示,各作用载荷分别为:

Fzb=Ftsmax-Fz1+Fz2+Fz3

=22 000-4 900-1 960-490

=6 650 N

Tmax=720 N·m

图7 座板受力分析

滑轨受力分析如图8所示,各作用载荷分别为:

Tmax=720 N·m

Ftjmax=14 000 N

图8 滑轨受力分析

3 主要零部件的静力学分析

工作机构结构设计完成后,利用三维建模软件Solidworks建立模型之后再将其导入ANSYS中。本章节主要对此工作机构中主要承载的零部件滑轨和座板进行分析,座板和滑轨皆采用材料Q345A,其材料参数见表3。

表3 Q345A各项参数

3.1 网格划分

对滑轨和座板进行网格划分后,滑轨共有65 667个节点,11 076 个单元,如图9所示,座板共有11 418个节点,8 680个单元,如图10所示。

图9 滑轨网格划分

图10 座板网格划分

3.2 座板静力学分析

该座板作为回装机构与滑块的连接件,在钻机工作的时作为主要的承载部件,因此在几种经典工况下对座板进行分析,根据第三章对座板的受力分析,将边界约束和力载荷施加到座板上,然后进行求解,最后得出分析结果。

钻进工况:分析结果如图11所示。

图11 钻进工况下座板有限元分析云图

通过观察分析结果,我们可以知道在钻进时座板的总位移为0.004 mm小于其允许位移量,最大应力为23.637 MPa。因钻机会经常遇到较差的施工环境,产生振动大,需要确保合理的安全系数,大小取1.5。此时最大应力于屈服强度的比值为14.5,即安全系数为14.5,符合设计要求.

提钻工况:分析结果如图12所示。

图12 提钻工况下座板有限元分析云图

通过观察分析结果,我们可以知道在钻进时座板的总位移为0.002 8 mm小于其允许位移量,最大应力为17.772 MPa。因钻机会经常遇到较差的施工环境,产生振动大,需要确保合理的安全系数,大小取1.5。此时最大应力于屈服强度的比值为19.5,即安全系数为19.5,符合设计要求。

3.3 滑轨有限元分析

该滑轨作为链条的传动空间,滑轨上安装回转机构以及给进机构等。在工作的时候,由液压马达通过链条推动安装有回转机构的上滑板上下运动,液压马达输出扭矩从而带动钻具旋转从而实现了钻机的钻进功能。本节主要以钻进最大深度和提钻两种经典工况下,对滑轨进行分析。

钻进工况:根据文章第2节对滑轨的受力分析,将边界约束和力载荷施加到滑轨上,然后进行求解,最后得出分析结果。分析结果如图13所示:

图13 钻进工况下滑轨有限元分析云图

通过观察和分析结果可知,总位移为0.327 95 mm,在允许位移范围内,最大应力为152.8 MPa。因钻机会经常遇到较差的施工环境,产生振动大,需要确保合理的安全系数,大小取1.5。此时最大应力于屈服强度的比值为2.3,即安全系数为2,不符合设计要求,需要进一步优化。

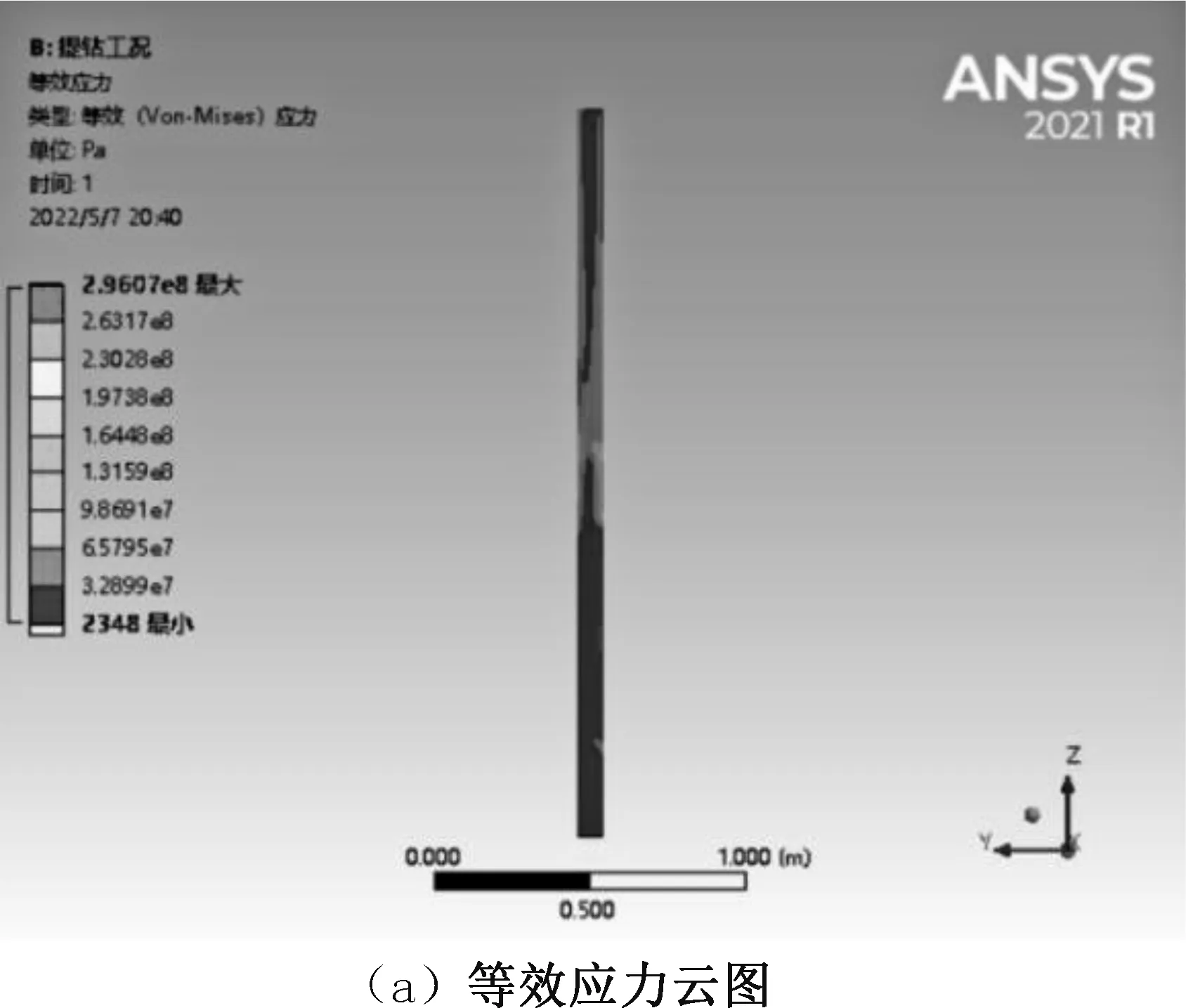

提钻工况:分析结果如图14所示。

通过分析结果,我们可以知道在钻进时滑轨的最大应力为296.07 MPa,大于许用应力,可判定为其强度不足,表明该滑轨在提钻工况时不满足设计要求,需要做进一步的优化。

图14 提钻工况下滑轨有限元分析云图

4 结构优化及其分析

通过文章第3节所分析出的等效应力云图可知滑轨在钻进工况和提钻工况下都不满足强度求,但所求出的安全系数与所取的安全系数差距并不算太大,又因滑轨的壁厚较薄,所以优先考虑通过增加壁厚来改善其强度需求[9-10]。通过多次迭代后,最终确定滑轨壁厚由原本的3 mm增加到4 mm,再次对滑轨在钻进和提钻工况时进行有限元分析。

钻进工况:滑轨优化后分析结果如图15所示。

图15 钻进工况下滑轨优化后有限元分析云图

通过观察和分析结果可知,总位移为0.327 95 mm,在允许位移范围内,最大应力为152.8 MPa。因钻机会经常遇到较差的施工环境,产生振动大,需要确保合理的安全系数,大小取1.5。此时最大应力与服强度的比值为2.3,即安全系数为2,符合设计要求。

提钻工况:滑轨优化后分析结果如图16所示。

图16 提钻工况下滑轨优化后有限元分析云图

通过观察和分析结果可知,总位移为0.418 5 mm,在允许位移范围内,最大应力为167.77 MPa。因钻机会经常遇到较差的施工环境,产生振动大,需要确保合理的安全系数,大小取1.5。此时最大应力与屈服强度的比值为2,即安全系数为2,符合设计要求。

5 模态分析

由于钻机工作时各约束条件已知,因此本节将对滑轨和座板进行约束模态分析。对模型进行模态分析求解,处理扩展后的模态,就可以得到滑轨和座板的各阶振型及其所对应的相对位移变化云图,显示合位移变形图[11-12]。

5.1 滑轨

滑轨六阶模态分析云图如图17所示。

图17 滑轨六阶模态分析云图

根据滑轨1~6阶振型图,可以得到滑轨的固有频率和1~6阶振型的变化。具体分析结果如表4所示。

表4 滑轨模态分析1~6阶振型分析结果

在1~6阶振动模态的自振频率规律中可以从上表看出,工作机构滑轨的1~6阶自振频率随着阶数的增加,自振频率值也不断增大,其中自振频率最小的是第一阶振型,自振频率值为66.689 Hz,自振频率最大的是第六阶振型,最大自振频率值为589.9 Hz,可以看出其变化范围不是很大。

通过参考表2液压马达的技术参数,可知正常工作时的转速范围为70~150 r/min,其振动频率为工作频率,频率计算公式:

(5)

式中:n——转速。

将数据代入式(5)得

相互对比已经可以看出来,滑轨的工作频率远远小于滑轨的固有频率,共振现象不会在滑轨工作的时候发生。

5.2 座板

座板六阶模态分析云图如图18所示。

图18 座板六阶模态分析云图

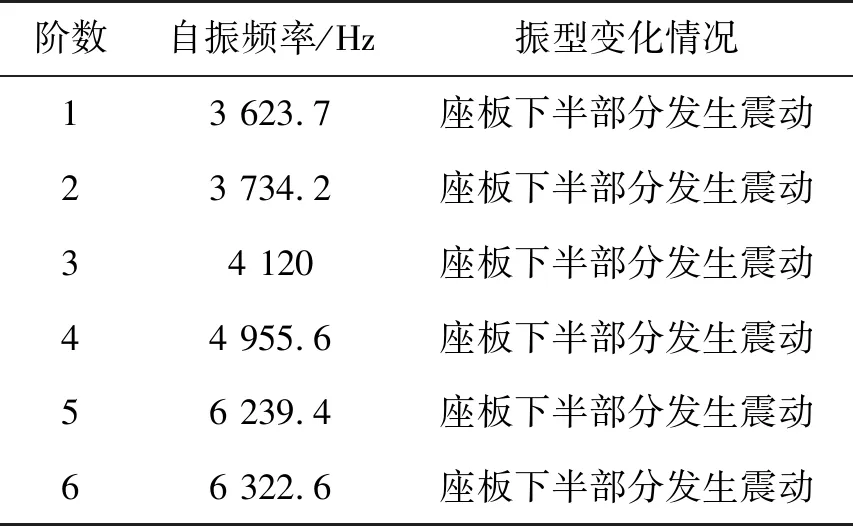

根据座板1~6阶振型图,可以得到滑轨的固有频率和1~6阶振型的变化。具体分析结果如表5所示。

表5 座板模态分析1~6阶振型分析结果

通过表中我们可以看出1~6阶振动模态的自振频率规律明显,座板的1~6阶自振频率随着阶数的增加,自振频率值也不断增大,自振频率最小的是第一阶振型,自振频率值为3 623.7 Hz,自振频率最大的是第六阶振型,自振频率值为6 322.6 Hz,其变化范围并不大。座板一阶自振频率最低为3 623.7 Hz远大于工作频率,故座板工作时不会发生共振现象。

6 结论

本文着重对钻机工作机构中的驱动方式、进给机构和回转机构进行了分析与合理设计,最终完成了立体式自动定位钻机工作机构的设计,实现了钻进、提钻和回转等重要功能。

接着,对主要的承载部件在主要的工况下进行载荷分析。借助ANSYS软件对钻机工作机构的主要承载零件滑轨和座板,在不同工况下进行了静力学分析,得出应力、应变云图,通过分析结果我们可以了解到滑轨和座板原始模型强度是否足够。最后确定结构优化方式,通过增加滑轨的厚度使其满足工作强度要求。使用ANSYS Workbench modal 模块分析出滑轨和座板六阶振频,与存在激振源振频进行对比,确定了结构满足动态特性。