流化床型络合液再生工艺研究

胡紫瑞,刘士豪,冷子乐,张光旭

(武汉理工大学化学化工与生命科学学院,武汉 430070)

0 引 言

氮氧化物(NOx)是大气中的主要污染物之一[1],主要由NO和NO2组成[2],大部分来自于化石燃料燃烧过程产生的烟气[3]。氮氧化物对生物本身有着较大危害,其中NO被人体吸入后可使血红蛋白丧失携氧能力从而造成组织缺氧[4],NO2会刺激呼吸道引发哮喘等呼吸系统疾病[5]。氮氧化物还会对地球生态环境造成巨大破坏,如形成温室效应、酸雨、光化学烟雾、臭氧层空洞等[6-8]。目前,全球许多国家对氮氧化物的排放限制越来越严格,因此,亟待开发一种降解和去除NOx的方法来控制和减少氮氧化物排放。

通常,NO占燃烧烟气中NOx总量的95%(体积分数)左右,因此烟气脱硝技术的研究重心在于NO的处理。目前,常用的脱硝方法分为干法脱硝和湿法脱硝两类[9]。选择性催化还原技术(selective catalytic reduction, SCR)是干法脱硝中最具代表性的脱硝技术[10],因工艺成熟和脱硝率较高在工业上得到了广泛应用,但存在氨逃逸、催化剂易中毒、反应温度高等缺点[11],限制了其进一步发展。湿法脱硝中,液相络合吸收法完美克服了SCR法中存在的问题,其中Fe(II)EDTA具有吸附容量大、反应温度低、价格低廉等优点[12-13]。马乐凡[14]对亚铁螯合剂络合吸收NO的机理、动力学及络合液的再生进行了大量研究,证明Fe(II)EDTA作为络合液对NO有良好的吸收性能,经铁屑还原再生后的络合液也能维持80%左右的脱硝率。何飞强[15]在前人的基础上完善了金属还原剂还原再生Fe(II)EDTA机理和动力学的研究,并认为铁粉和锌粉能够有效地将Fe(II)EDTA-NO还原为Fe(II)EDTA和铵。然而金属还原NO不仅会引入新的金属离子,增加络合液的黏度,导致脱硝效果下降,并且主要还原产物NH3还会危害环境。为此,本课题组首先提出用Pd/AC(AC为活性炭)催化剂及甲酸还原Fe(II)EDTA-NO[16],将NO选择性还原为无毒无害的N2,较好地解决了以上络合液再生引入杂质离子的问题。通过改进Pd/AC(AC为活性炭)催化剂,以氮掺杂多孔炭(nitrogen-doped porous carbons, NPCs)为载体制备了粒径可控、高选择性和高催化活性的Pd/NPCs[17]。

本文以氮掺杂多孔碳为载体,钯纳米微团(palladium nanomicelles, NPs)为活性组分,制备一种用于湿法络合脱硝的高效催化剂。选用流化床为络合液再生还原反应塔,填料塔为络合脱硝塔,并搭建一套Fe(II)EDTA络合液连续性脱硝和催化还原再生的一体化设备,以期促进湿法络合脱硝技术的工业化应用。

1 实 验

1.1 材料与试剂

活性炭(0.355 mm,AR)、PdCl2(AR)、NaBH4(AR)、98%(质量分数)HCOOH、HCOONa(AR)、Na2EDTA(AR)、FeSO4·7H2O(AR)、(NH4)2CO3(AR)、Na2CO3(AR)、NaOH(AR)、98%(质量分数)H2SO4均购自国药集团化学试剂有限公司。2%(体积分数)NO气体、99.999%(体积分数)Ar、99.999%(体积分数)N2、压缩空气均购自武汉中乙兴化学科技有限公司,0.199%(体积分数)NO气体购自武汉福气特种气体有限公司。

1.2 催化剂的制备

NPCs载体制备:取2 g活性炭与6 g碳酸氢铵充分混合均匀,放入管式炉中;在80 mL/min氩气氛围下,以5 ℃/min的升温速度升温至600 ℃继续保温2 h;焙烧结束后冷却至室温,先后使用去离子水、无水乙醇进行洗涤、过滤,然后置于60 ℃的烘箱中干燥12 h,取出备用。

Pd/NPCs制备:根据所需Pd负载量称取0.1~0.3 g氯化钯试剂加入到装有80 mL去离子水和磁石的烧杯中进行搅拌溶解;待氯化钯完全溶解后,加入2 g NPCs载体,在适当的转速下搅拌,溶液从黑褐色转变为无色后,用1 mol/L Na2CO3溶液把pH调至10左右再继续搅拌0.5 h;采用分液漏斗滴加0.125 g/mL的NaBH4溶液进行充分还原后对固体进行洗涤,过滤,放入60 ℃烘箱中干燥12 h,得到目标催化剂Pd/NPCs。

1.3 络合液和还原液的制备

络合液:称取18.612 g乙二胺四乙酸二钠、13.901 g七水合硫酸亚铁、2.5 g NaOH和1 L去离子水加入到在氮气保护下的三口烧瓶中,在50 ℃下搅拌反应2 h,配制出浓度为0.05 mol/L、pH值为4的Fe(II)EDTA络合液。

还原液:量取1 mol甲酸和1 mol甲酸钠加入到去离子水中充分溶解,用15%(质量分数)NaOH稀碱溶液将还原液pH值调节为3~6,标定后制得2 mol/L的还原液。

1.4 分析和测试

采用美国利曼-徕伯斯公司的全谱直读等离子体发射光谱仪分析催化剂中Pd负载量;采用荷兰帕纳科公司的Empyrean型X射线衍射仪分析催化剂的晶体结构;采用日本电子株式会社的JEM-2100F型场发射高分辨率透射电子显微镜对成品催化剂上钯纳米微团的分布情况及尺寸大小进行表征;采用美国ESCALAB 250Xi型光电子能谱仪对Pd/NPCs催化剂进行元素及价态分析。

1.5 试验装置及操作步骤

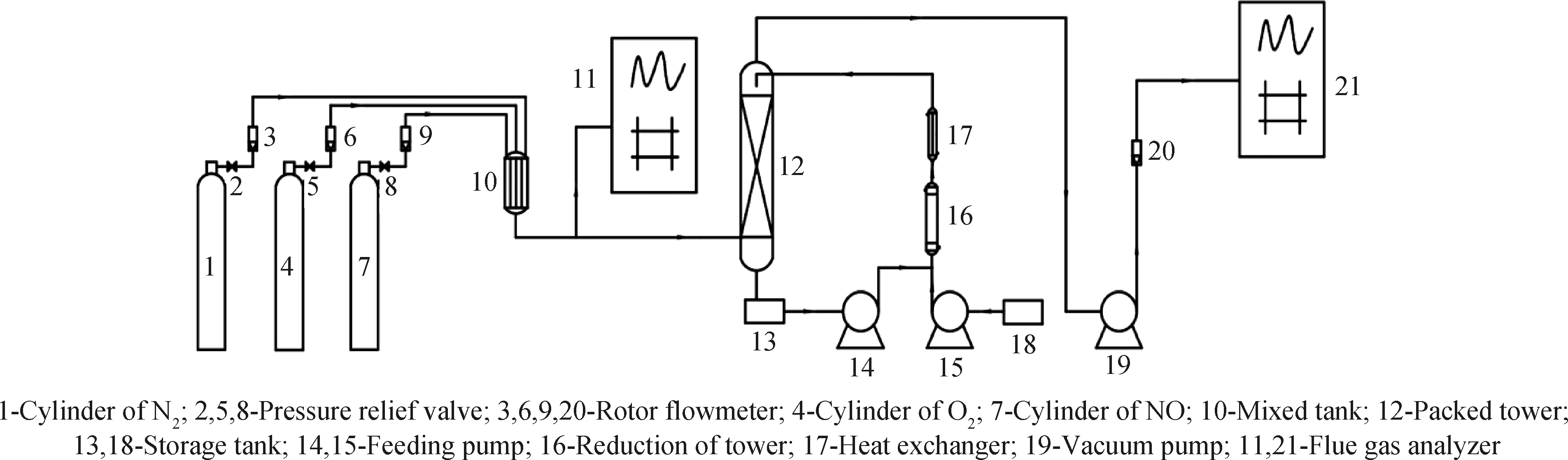

连续络合脱硝试验装置如图1所示。流化床还原塔选用夹套式玻璃管,外径为4 cm,内径为0.8 cm,高度为160 cm;填料脱硝塔采用玻璃弹簧填料,填料高度为45 cm,吸收柱直径为4 cm。控制参数为:NO进气口浓度0.07%(体积分数),总气体流量200 L/h,循环液流量20 mL/min,还原剂流量1.5 mL/min。

图1 连续络合脱硝试验装置图Fig.1 Diagram of continuous complex denitration experimental device

具体操作步骤:(1)使用钢瓶中N2和标准气瓶中NO对烟气分析仪标定;(2)将1、4、7钢瓶中N2、O2、NO按一定流量配比在混合罐中混合,通入填料吸收塔12底部,其初始NO浓度由 Gasboard-3000烟气分析仪11测量;(3)待烟气分析仪中的NO浓度和氧含量示数稳定后,启动蠕动泵14和15,将设定温度的Fe(II)EDTA-NO络合液与还原液分别从储罐13和18中泵入流化床反应塔16内,再生后络合液经换热器17冷却后从填料吸收塔的上部喷淋,处理后的气体由真空泵19输送至PG-300烟气分析仪21中测量NO浓度。试验过程中的反应如式(1)~(3)所示。

(1)

(2)

(3)

反应结束后,通过氨气传感电极测定络合液中氨的浓度,其标准曲线为y=-52.1x-329.7,R2=0.999 9,其中y为电位,x为铵根浓度对数值[17]。催化剂的脱硝率(X)和氨气选择性(S)分别由式(4)、式(5)计算得到。

(4)

(5)

2 结果与讨论

2.1 XRD分析

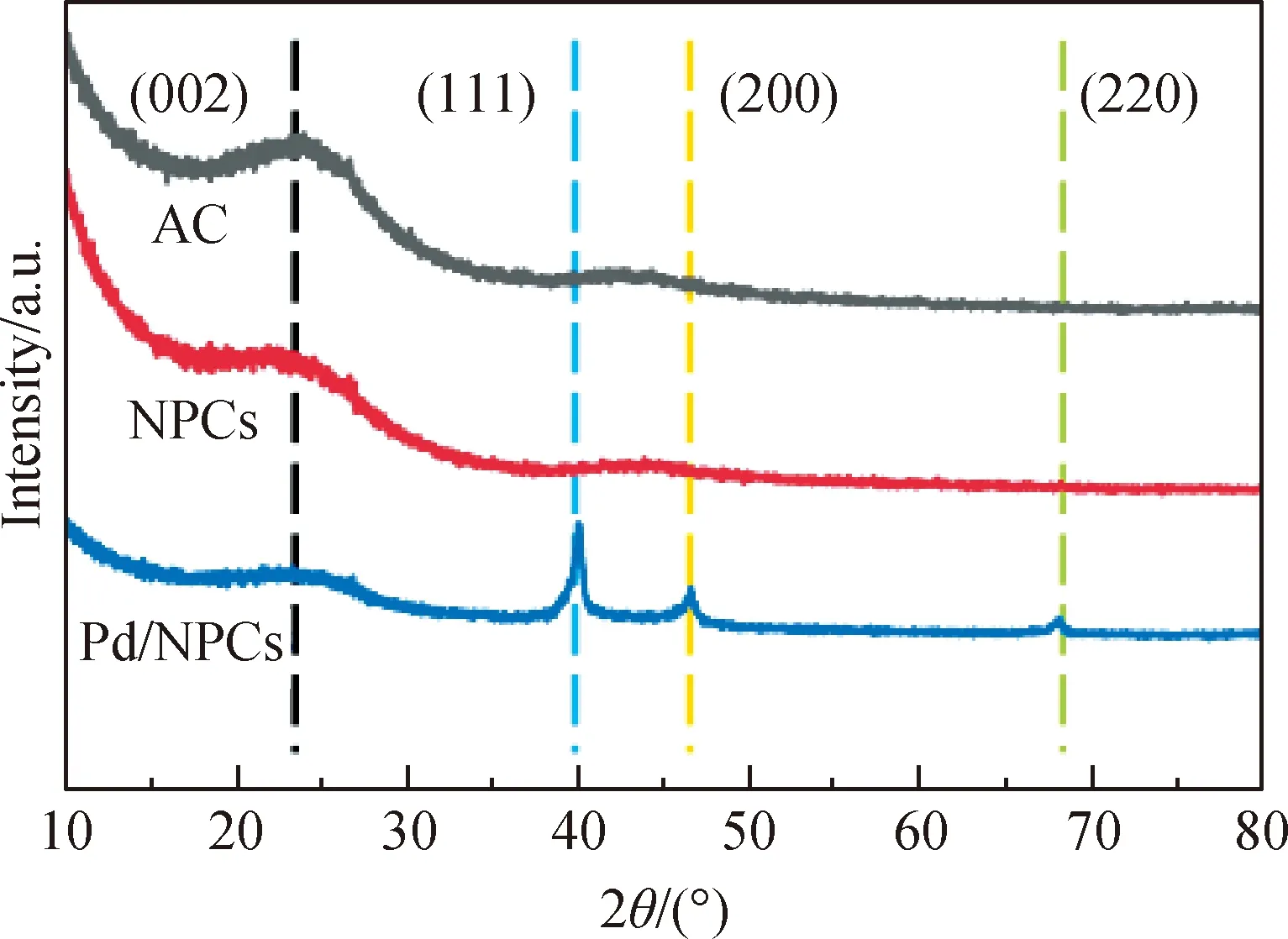

图2 AC、NPCs 和Pd/NPCs的XRD谱Fig.2 XRD patterns of AC, NPCs and Pd/NPCs

AC、NPCs和Pd/NPCs的XRD表征结果如图2所示。所有样品在23.78°均显示出石墨结构的(002)晶面衍射峰,表明催化剂制备过程中活性炭的晶体结构没有被破坏。但是,将AC与NPCs和Pd/NPCs的(002)衍射峰比较,发现后两者的衍射峰强度有所下降,这可能是由于氮原子成功引入降低了碳元素的含量[18]。催化剂Pd/NPCs在2θ=40°、46°、67°附近出现了三个衍射峰,与钯的(111)、(200)及(220)晶面相对应,这表明金属钯纳米微团已经负载到载体上,与预期的结果相符。

2.2 XPS分析

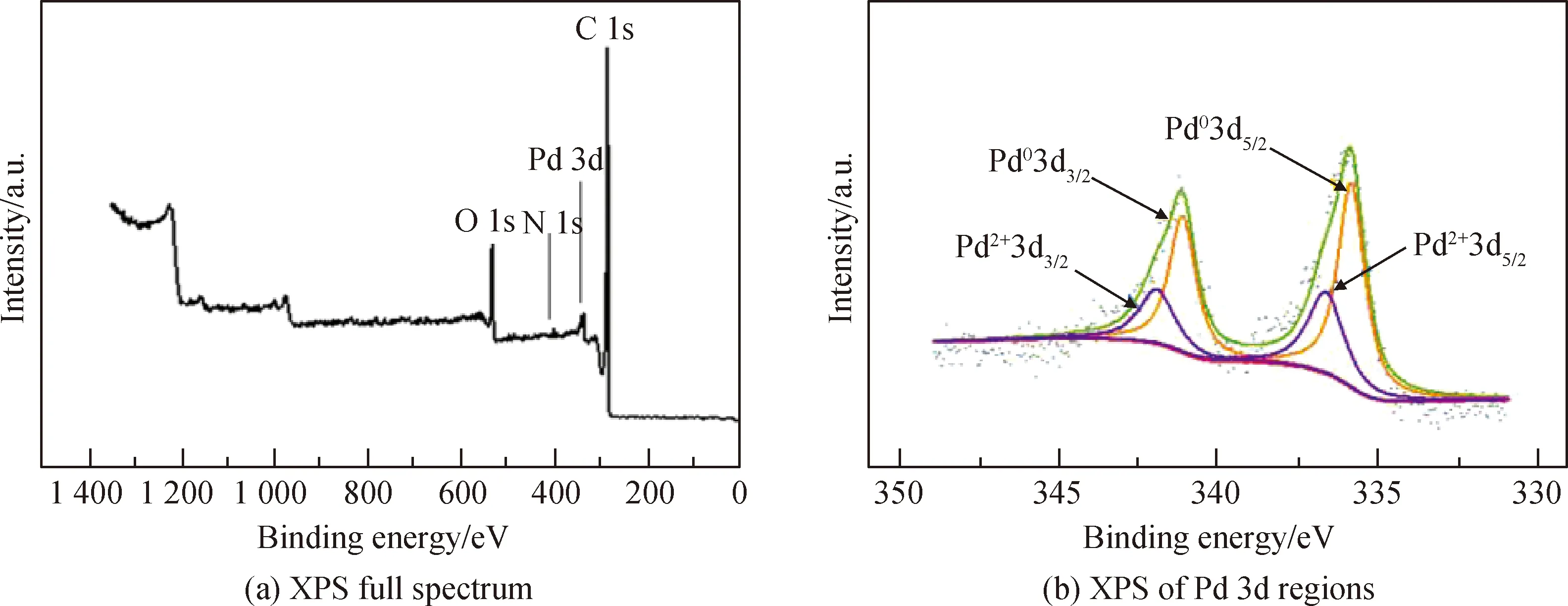

进一步研究所制备催化剂的元素组成和Pd金属的化学价态,通过对Pd/NPCs进行XPS表征,结果如图3所示。从图3(a)XPS全谱中可知,Pd/NPCs主要由C、O、N、Pd四种元素组成,说明催化剂制备过程中未引入其他杂质元素。从图3(b)中可知,在335.8 eV和341.1 eV两处出现的峰分别归属于Pd0的3d5/2和3d3/2,在336.7 eV和342.0 eV两处出现的峰分别归属于Pd2+(PdO)的3d5/2和3d3/2[19],其中Pd0是甲酸还原Fe(II)EDTA-NO的活性位点[20],对拟合后的峰面积计算得出Pd0的含量为68%(质量分数),因此制备的Pd/NPCs催化剂具有较高的催化活性。

图3 Pd/NPCs的XPS全谱图及Pd 3d的精细谱图Fig.3 XPS full spectrum of Pd/NPCs and fine spectrum of Pd 3d

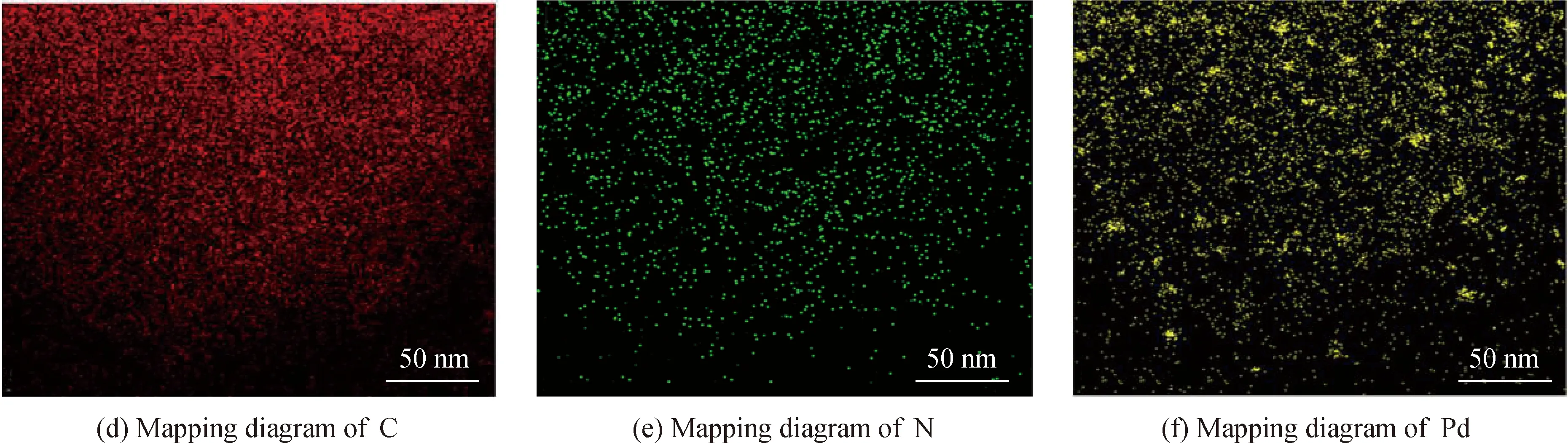

2.3 TEM及EDS分析

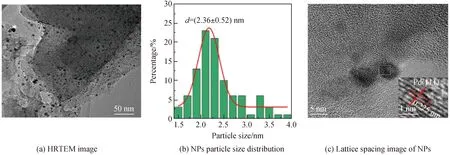

采用TEM对成品催化剂上钯纳米微团的分布情况及尺寸大小进行表征,结果如图4所示。从图4(a)可以看出,钯纳米微团均匀地分散在载体表面,没有出现严重的团聚现象。粒径统计结果如图4(b)所示,钯纳米微团的平均粒径(d)为 2.36 nm,且粒径较为均一。进一步地,为验证纳米微团的晶体结构,对晶体的晶格间距进行测量,其结果如图4(c)所示,纳米微团的晶格间距为0.225 nm,对应Pd(111)晶面[21],说明钯纳米微团主要以(111)晶面存在,这与XRD的表征结果相符。为探究氮掺杂位点对钯纳米微团锚定的作用,采用EDS扫描了Pd/NPCs样品,结果如图4(d)~(f)所示。氮原子比碳原子外层多一个电子导致氮掺杂后的位点具有独特的电子结构,因此钯元素主要分布于氮元素周围,这些位点与钯有更强的结合力从而更有利于还原过程中钯的锚定[22],所以载体氮掺杂后能促进钯纳米微团的分散。

图4 Pd/NPCs的高清TEM照片、钯纳米微团粒径分布图、钯纳米微团晶格间距图和C、N、Pd元素分布图Fig.4 HRTEM diagram of Pd/NPCs, particle size distribution diagram and lattice spacing diagram of NPs and mapping diagram of C, N and Pd

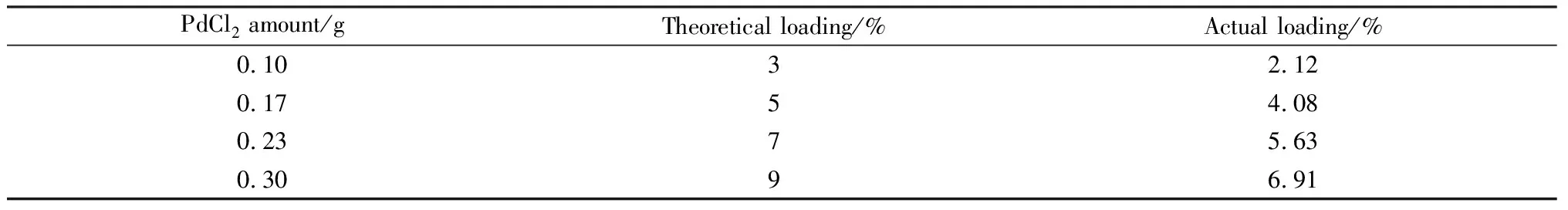

2.4 活性组分负载量对催化体系的影响

通过调节氯化钯的添加量分别制备出不同钯负载量的Pd/NPCs催化剂,并对样品进行ICP表征,结果如表1所示。由表1可以看出,随着氯化钯加入量的增多,催化剂中钯含量在逐渐提升,且实际负载量与理论负载量偏差较小。为验证钯负载量对催化性能的影响,在pH值为4、温度为60 ℃、氧含量为16%(体积分数)、液气比为6的试验条件下使用不同钯负载量的Pd/NPCs催化剂进行性能评价试验,其结果如图5所示。由图5(a)可知,随着活性组分负载量的提高,整体的脱硝率先升高后降低,这是因为钯含量的提高能够为催化剂带来大量的活性位点从而增强其脱硝性能,但负载量过高后纳米微团容易团聚,导致催化剂的有效活性位点减少,并且图5(b)结果表明,催化剂选择性也会随之降低。综上所述,为达到高脱硝率和低氨选择性的要求,在催化剂制备过程中氯化钯的加入量为7%(质量分数)时较为合适。

表1 添加不同质量PdCl2后钯纳米微团理论负载量和实际负载量Table 1 Theoretical and actual loading of palladium nanoparticles after adding different mass of PdCl2

图5 不同活性组分负载量对脱硝率及氨气选择性的影响Fig.5 Effect of different active component loading on denitration rate and ammonia selectivity

2.5 氧含量对催化体系的影响

在温度为60 ℃、液气比为6、pH值为6的工艺条件下,采用2 g钯理论负载量为7%的催化剂改变氧含量进行催化剂评价试验,结果如6所示。由图6(a)可知,当混合气中氧含量为10%时,催化剂的脱硝率能维持在80%以上并稳定运行3 h,但随着氧含量增加,NO的脱除率不断下降。这是因为氧含量越高络合液中Fe2+越容易被氧化为Fe3+,而Fe(III)EDTA对NO没有络合能力;另一方面由于Fe3+浓度的增加,催化剂会在还原NO的同时还原Fe3+,增加了其工作负担,从而导致络合液的脱硝能力下降。而且,由图6(b)可知,副产物氨气的浓度会随着氧含量的增大而上升,综合考虑,系统合适的氧含量为10%。

图6 不同氧含量对脱硝率及氨气选择性的影响Fig.6 Effect of different oxygen content on denitration rate and ammonia selectivity

2.6 操作温度对催化体系的影响

在液气比为6、pH值为5、氧含量为16%的工艺条件下,采用2 g钯理论负载量为7%的催化剂改变温度进行催化剂评价试验,结果如图7所示。由图7(a)中可以看出,与反应温度为50 ℃时相比,反应温度为60 ℃时整体脱硝率大幅提升,这归因于温度升高会提高Fe(II)EDTA-NO的反应速率。但反应温度为70 ℃时整体脱硝效果不如60 ℃时,这可能是温度过高导致络合液Fe(II)EDTA-NO中的NO解析。另外由图7(b)可知,氨气选择性随反应温度的升高而增大,综合工业上对高脱硝率和低氨气选择性的要求,合适的反应温度为60 ℃。

图7 不同反应温度对脱硝率及氨气选择性的影响Fig.7 Effects of different reaction temperatures on denitration rate and ammonia selectivity

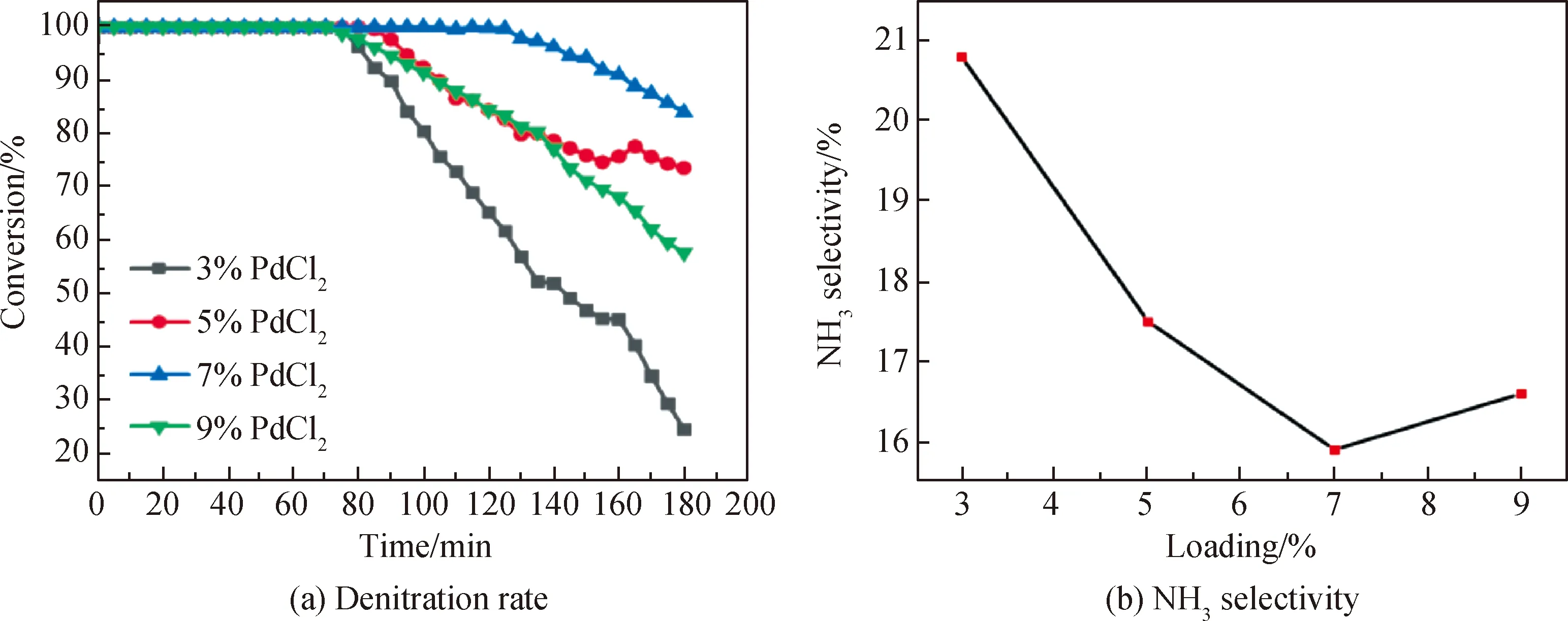

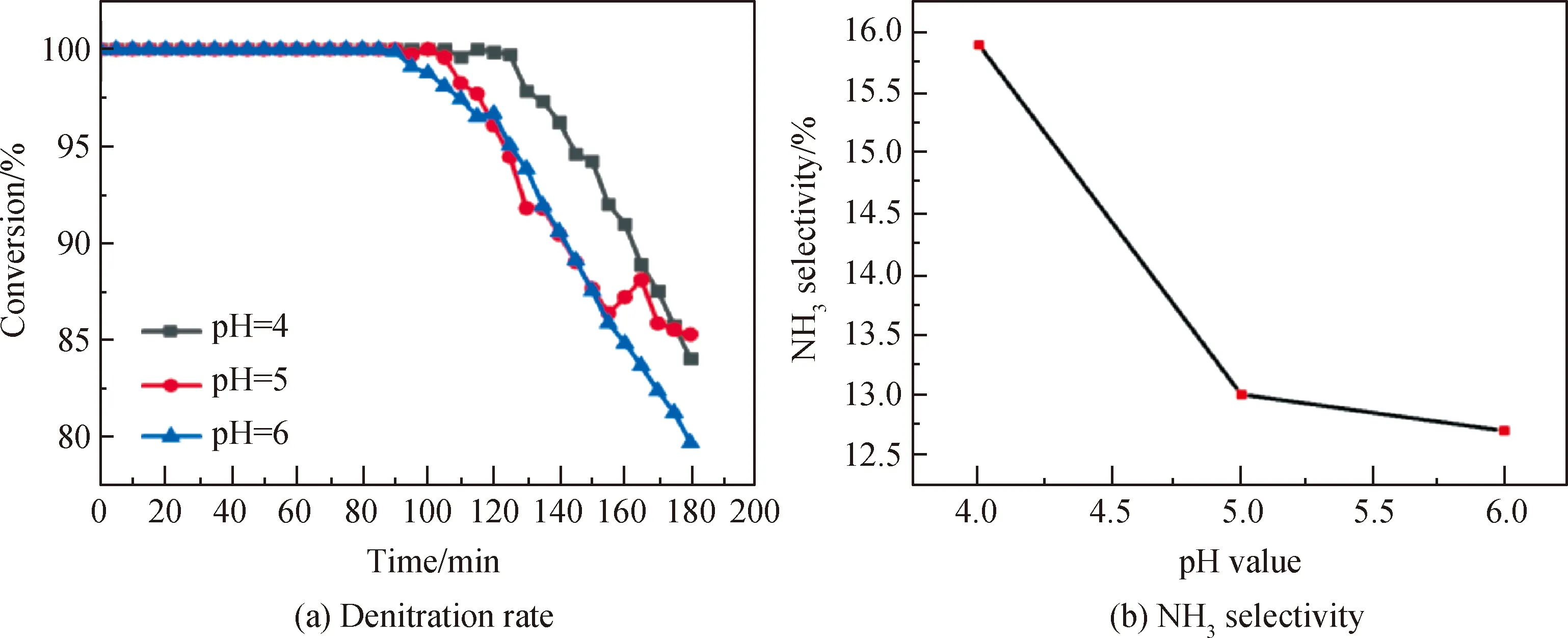

2.7 pH对催化体系的影响

在温度为60 ℃、液气比为6、氧含量为16%的工艺条件下,采用2 g钯理论负载量为7%的催化剂改变pH值进行催化剂评价试验,结果如图8所示。从图8(a)可以发现,随着H+浓度的增加,反应中后期整体的脱硝率提高,这是因为在还原Fe(II)EDTA-NO过程中需要消耗H+,H+浓度提升有利于反应速率的提高。pH值为5时,脱硝率在150 min后有所波动,这是因为这段时间加入了15%(质量分数)硫酸调节pH值。此外,图8(b)的结果表明,整体的氨气选择性会随着H+浓度增加而升高,可能是由于H+对副反应有促进作用。综上所述,合适的操作pH值为6。

图8 不同pH值对脱硝率及氨气选择性的影响Fig.8 Effects of different pH values on denitration rate and ammonia selectivity

2.8 液气比对催化体系的影响

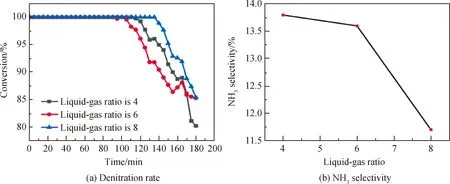

在温度为60 ℃、pH值为5、氧含量为16%的工艺条件下,采用2 g钯理论负载量为7%的催化剂改变液气比进行催化剂评价试验,结果如图9所示。从图9(a)可以发现,液气比为8时整体脱硝率最佳,说明液气比的提高能有效增加气液接触面积,进而提高络合液的脱硝效率。但在反应前、中期,液气比为4时系统的脱硝效果较液气比为6时好,这是因为液气比越低,络合液在还原塔内停留时间越长,与催化剂反应得也越充分。另外,由图9(b)可知,氨气选择性随着反应体系液气比的提升而增大,这是因为络合液在反应器内的停留时间缩短导致生成氨的副反应减少。考虑到工业生产成本以及产生少量氨气的要求,系统合适的液气比应为4。

图9 不同液气比对脱硝率及氨气选择性的影响Fig.9 Effects of different liquid-gas ratios on denitration rate and ammonia selectivity

3 结 论

(1)所制备Pd/NPCs催化剂中Pd0含量为68%(质量分数),Pd纳米微团的平均粒径为2.36 nm,对还原Fe(II)EDTA-NO有良好催化活性,符合制备预期。

(2)当气相的工艺条件为总流量200 L/h、氧含量10%,络合液再生条件为初始浓度0.05 mol/L、温度60 ℃、pH=6、液气比6时,催化剂脱硝率可达到80%以上,且稳定运行3 h。

(3)氧含量对脱硝效果有着很大影响,其主要原因是O2会将Fe(II)EDTA络合液中的Fe2+氧化为Fe3+,而Fe(III)EDTA对NO没有络合能力,导致氧含量越高,脱硝率下降越明显。