磷建筑石膏对超硫酸盐水泥水化的影响

李 豪,廖宜顺,邓 芳,马 丰,董兴智

(1.武汉科技大学城市建设学院,武汉 430065;2.武汉工商学院环境与生物工程学院,武汉 430065)

0 引 言

超硫酸盐水泥(supersulfated cement, SSC)主要由粒化高炉矿渣、硫酸盐激发剂(如硬石膏、石膏等)和碱性激发剂(如硅酸盐水泥熟料、水玻璃等)组成[1]。由于SSC的生产工艺不需要高温煅烧,因此可降低能源消耗和碳排放[2]。与硅酸盐水泥相比,SSC具有水化热低[3]、抗氯离子[4]与抗硫酸盐(除硫酸镁)[5]侵蚀性能优异等优点,在研究领域受到广泛关注。

石膏作为SSC中的硫酸盐激发剂,其含量一般为10%~20%(质量分数)。我国磷石膏等工业副产石膏的堆存量极为庞大,但综合利用率较低。据统计,2020年我国磷石膏产生量达到7 400万t,但综合利用率仅为44%,磷石膏堆存量高达8.3亿t[6]。因此,利用磷石膏制备SSC有助于扩大磷石膏的应用范围。余保英等[7]研究了分别采用硬石膏、二水石膏和磷石膏制备的SSC的水化产物变化规律,发现采用磷石膏制备的SSC会生成更多的水化硅酸钙(C-S-H)与钙矾石,使硬化水泥浆体更密实。徐方等[8-9]研究发现,由磷石膏制备的SSC具有良好的水稳性。但是现有研究表明,磷石膏中的可溶性杂质会影响SSC的性能[10],如使试件凝结时间延长[11]和抗压强度降低[12],而煅烧磷石膏是降低杂质含量的有效途径之一。Pinto等[13]研究发现,与硅酸盐水泥相比,采用经650 ℃高温煅烧后的磷石膏制备的SSC具有良好的抗硫酸盐侵蚀性能。权娟娟等[14]研究发现,采用经400~500 ℃煅烧并进行24 h碱陈化改性后的磷石膏制得的SSC试件的90 d抗压强度超过普通硅酸盐水泥。Liu等[15]研究发现,采用经500 ℃煅烧后的磷石膏制备的SSC试件的抗压强度在水化后期得到了提高,且钙矾石在胶凝体系中更稳定。磷石膏的主要成分为二水石膏(CaSO4·2H2O),而磷建筑石膏是将磷石膏在107~170 ℃下煅烧所得,其主要成分是β型半水石膏(β-CaSO4·0.5H2O)。采用磷石膏煅烧制备磷建筑石膏所需的煅烧温度与能耗均较低,但目前利用磷建筑石膏制备SSC的研究还较少。由于磷建筑石膏可以发生水化作用,其自身水化必然会对SSC的水化硬化过程产生影响。本文通过研究不同掺量磷建筑石膏对SSC物理力学性能、水化过程及水化产物的影响规律,分析了磷建筑石膏在SSC水化硬化过程中的作用机理。

1 实 验

1.1 原材料及配合比

采用湖北楚星化工股份有限公司生产的磷建筑石膏(calcined phosphogypsum, CPG),依据GB/T 5484—2012《石膏化学分析方法》测得其pH值为5.6。矿渣采用西柏坡新能源有限公司生产的粒化高炉矿渣(ground granulated blast-furnace slag, GGBFS),密度为2.88 g·cm-3,比表面积为433 m2·kg-1,7 d和28 d活性指数分别为80%和120%。熟石灰采用江西明缘高新材料有限公司生产的熟石灰(slaked lime, SL),氢氧化钙含量为95.2%(质量分数)。上述原材料的化学组成如表1所示,本试验中所用拌合水均为武汉市自来水。

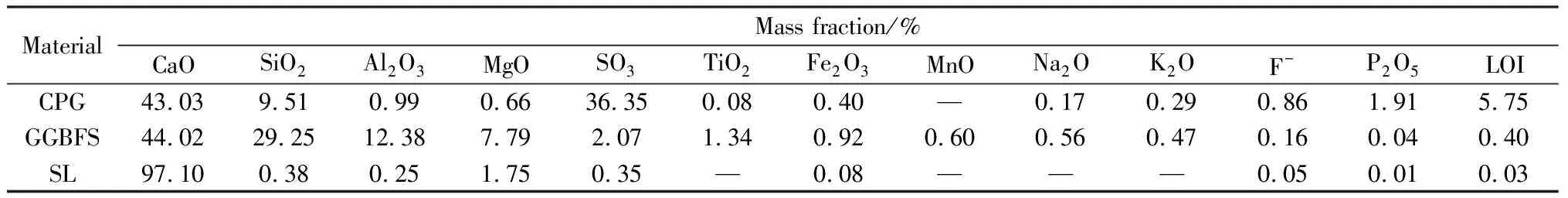

表1 原材料的化学组成Table 1 Chemical composition of raw materials

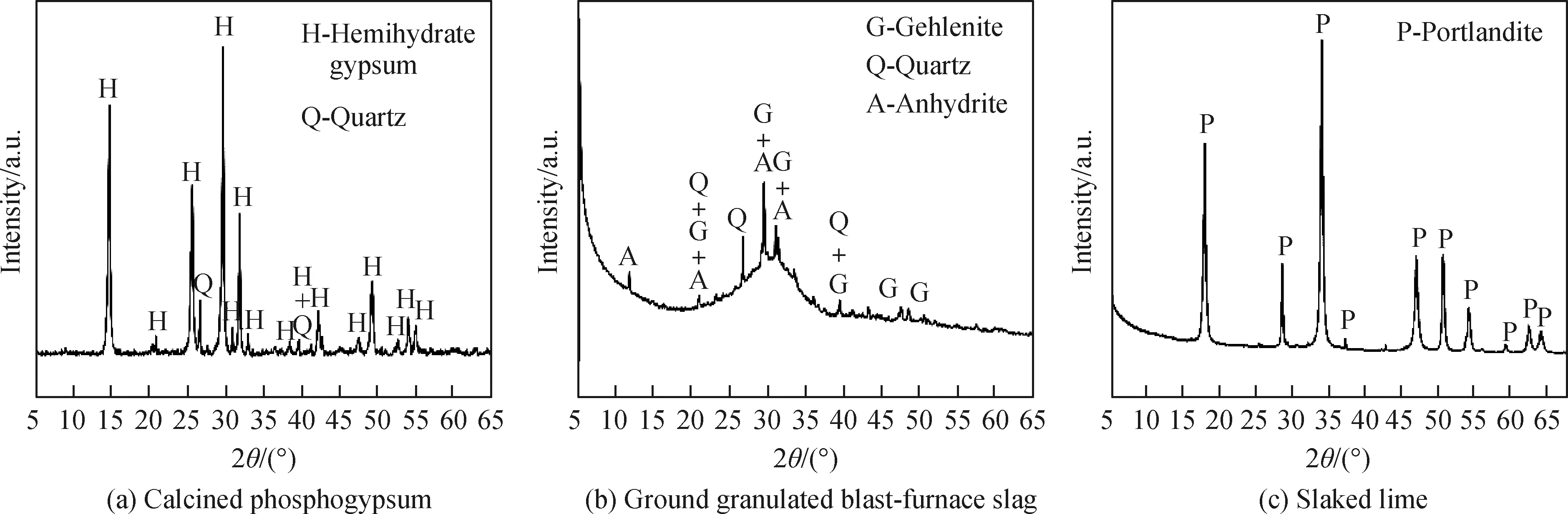

图1为原材料磷建筑石膏、粒化高炉矿渣和熟石灰的XRD谱。由图1可知:磷建筑石膏的主要矿物成分为半水石膏(CaSO4·0.5H2O)和石英(SiO2);粒化高炉矿渣粉的主要矿物成分为钙铝黄长石(C2AS)、石英(SiO2)和硬石膏(CaSO4);熟石灰的主要矿物成分为Ca(OH)2。水泥浆体配合比见表2。

图1 原材料的XRD谱Fig.1 XRD patterns of raw materials

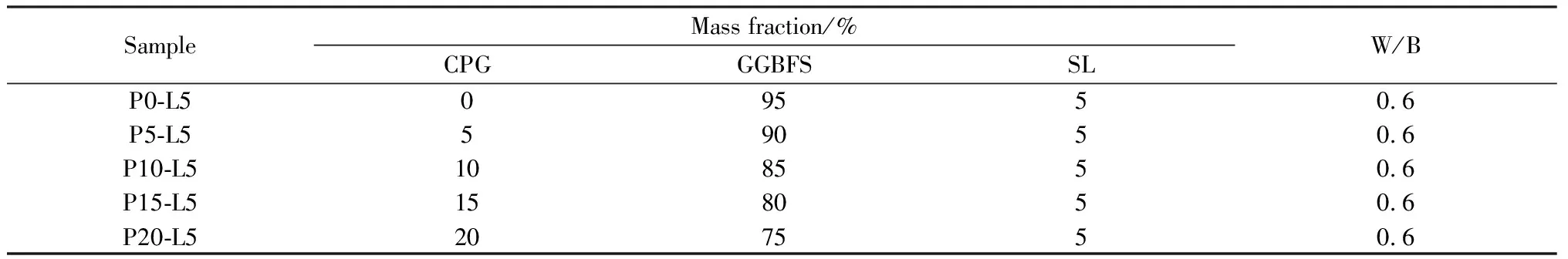

表2 水泥浆体配合比Table 2 Mix proportion of cement slurry

1.2 试验方法

利用美国TA公司生产的TAM AIR Ш型八通道等温量热仪并参照GB/T 12959—2008《水泥水化热测定方法》测定水化热,测试温度为(20±1) ℃,测试龄期为3 d。采用中衡港科(深圳)科技公司生产的CCR-3型无电极电阻率测定仪测试电阻率,将搅拌均匀的水泥浆体浇筑到环形模具内振捣均匀后,加盖密封并开启数据记录软件,每分钟记录1次数据,测试龄期为3 d。参照文献[16]进行化学收缩测试,测试温度为(20±1) ℃,测试龄期为14 d。

采用日本理学公司生产的Smartlab 9kW型X射线衍射仪进行XRD测试,扫描范围为5°~70°,步长为0.02°,扫描速率为10 (°)/min。采用TESCAN MIRA LMS型扫描电子显微镜观测龄期为7 d的样品。采用固液萃取法提取水泥浆体孔溶液,水固比(质量比)为10 ∶1。采用HJ-6A型磁力搅拌器搅拌30 min,静置2 h后,取上层清液用pH计在(20±1) ℃下测定pH值。

对尺寸为40 mm×40 mm×40 mm的试件进行标准养护,因养护1 d后拆模容易损坏试件,故标准养护2 d后拆模,随后将试件放入恒温水箱中养护至规定龄期,参照GB/T 17671—2021《水泥胶砂强度检验方法(ISO法)》分别测定试件3 d、7 d和28 d龄期的抗压强度,加载速率为(2.4±0.2) kN/s。

2 结果与讨论

2.1 水化热

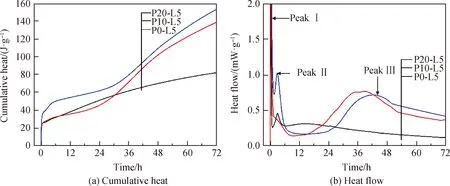

不同掺量CPG对超硫酸盐水泥水化放热量及水化放热速率的影响如图2所示。由图2可知,水泥浆体的3 d放热量随CPG掺量的增大而增大,当CPG的掺量从0%(质量分数,下同)增大到20%时,水泥浆体的3 d放热量从82.4 J·g-1增大到153.9 J·g-1。掺入CPG后,水泥浆体在诱导期的水化放热速率显著降低,第三放热峰出现时间随CPG掺量的增大而延迟。

图2 CPG掺量对SSC浆体水化热的影响Fig.2 Effect of CPG content on hydration heat of SSC slurry

2.2 电阻率

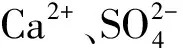

图3 CPG掺量对SSC浆体电阻率的影响Fig.3 Effect of CPG content on electrical resistivity of SSC slurry

不同掺量CPG对超硫酸盐水泥浆体电阻率的影响如图3所示。

由图3可知,在水化早期阶段(约10 h前),水泥浆体的电阻率随着CPG掺量的增大而增大。水泥水化的诱导期时间随CPG掺量增大而延长。当CPG的掺量从0%增大到20%时,水泥浆体的3 d电阻率从11.9 Ω·m减小到7.7 Ω·m。

水泥浆体的电阻率与液相电阻率呈正相关,与液相离子浓度及孔隙率呈负相关[23]。由于CPG呈酸性,当CPG、SL和GGBFS一起与水拌和后,随着CPG掺量增大,水泥浆体的pH值逐渐减小。另外CPG水化生成二水石膏释放热量,随着CPG掺量增大,SL的溶解度逐渐减小。同时有研究表明,CPG中的可溶性磷、氟会与SL反应生成沉淀吸附在CPG表面,从而阻碍CPG进一步溶解与水化,导致离子浓度减小[24]。综上所述,随着CPG掺量增大,水泥浆体的碱度逐渐降低,GGBFS和CPG的溶解速率降低,导致离子浓度减小,另外OH-对水泥浆体孔溶液导电能力贡献较大[23],故增大CPG的掺量会减弱液相的导电性能。因此,在水化早期,随着CPG掺量的增大,水泥浆体中液相离子浓度减小,导致水泥浆体的液相电阻率增大,水化产物析出延迟,水泥水化的诱导期时间延长。在水化3 d时,对于CPG掺量较大的水泥浆体,由于GGBFS的含量较小,水泥水化生成的水化产物较少,水化产物不能充分填充水泥浆体中的孔隙,所以电阻率减小。

2.3 化学收缩

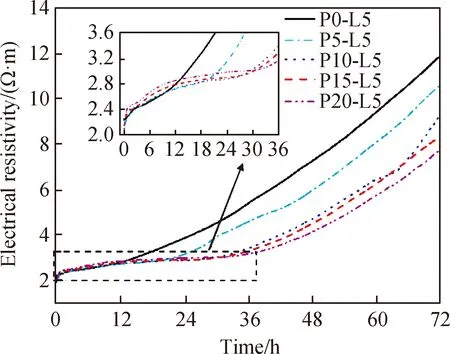

不同掺量CPG对超硫酸盐水泥浆体化学收缩及其变化速率的影响如图4所示。由图4可知,水泥浆体的14 d化学收缩随CPG掺量的增大而增大,当CPG掺量从0%增大到20%时,14 d化学收缩从0.038 7 mL·g-1增大到0.068 8 mL·g-1。化学收缩变化速率曲线出现两个峰值,第二个峰值出现的时间随CPG掺量的增大而延迟,这与水化热测试结果规律基本一致。

图4 CPG掺量对SSC浆体化学收缩的影响Fig.4 Effect of CPG content on chemical shrinkage of SSC slurry

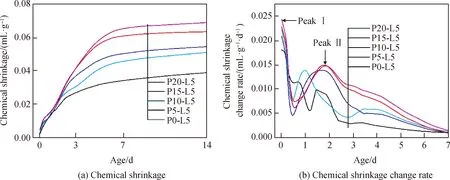

图5 SSC浆体的化学收缩及电阻率与CPG掺量的关系Fig.5 Relationship between CPG content and chemical shrinkage and electrical resistivity of SSC slurry

掺入CPG后,CPG与SL快速水化,导致水化体系绝对体积减小,化学收缩快速增大。随着CPG掺量增大,水泥浆体的碱度逐渐下降,GGFBS的溶解速率降低,水泥水化反应速率降低,水泥浆体的化学收缩速率降低。

随着CPG掺量的增大,水泥浆体的化学收缩与电阻率的变化规律如图5所示。由图5可知,当CPG掺量从0%增大到20%时,水泥浆体的14 d化学收缩逐渐增大,3 d电阻率逐渐减小,二者与CPG掺量均具有较好的线性关系,线性拟合相关系数(R2)分别为0.958和0.970。

2.4 水化产物

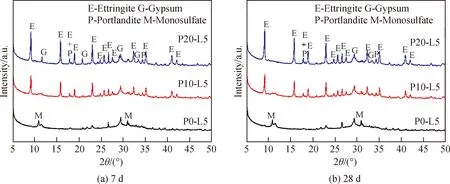

在7 d和28 d龄期时,不同掺量CPG的超硫酸盐水泥XRD分析结果如图6所示。由图6可知,水泥浆体的主要水化产物为钙矾石。在7 d龄期时,掺入CPG的试件与未掺试件相比,生成了大量的钙矾石。随着CPG掺量增大,钙矾石与石膏的特征衍射峰强度逐渐增大,表明掺入CPG会促进钙矾石的生成。在水泥水化过程中,CPG水化生成二水石膏,SL逐渐溶解,使得水泥浆体的碱度不断上升,为GGBFS的水解创造条件。

图6 不同CPG掺量的SSC浆体的水化产物XRD谱Fig.6 XRD patterns of hydration products of SSC slurry with different CPG content

GGBFS溶解出来的硅相和铝相与OH-反应生成C-S-H凝胶和C-A-S-H凝胶[25],随后进一步与石膏反应生成钙矾石,反应过程如式(1)所示。

(1)

在28 d龄期时,水泥浆体中没有新的水化产物生成,但试件P20-L5中石膏的特征衍射峰强度显著减小,这表明石膏被逐渐消耗,钙矾石的生成量不断增加。

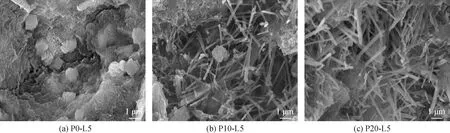

2.5 SEM分析

在7 d龄期时,不同掺量CPG的超硫酸盐水泥SEM照片如图7所示。由图7可知,在7 d龄期时,未掺CPG的P0-L5试件未见针棒状的水化产物钙矾石,掺入CPG后的P10-L5试件与P20-L5试件的水化产物中均出现了大量针棒状的钙矾石,并且钙矾石随CPG掺量的增大而增多,这与XRD分析结果一致。一般认为,在水化早期生成钙矾石有助于提高水泥基材料的抗压强度,但钙矾石生成量过多则会损害水泥基材料的长期强度[26]。

图7 不同试件在7 d龄期时的SEM照片Fig.7 SEM images of different specimens at 7 d

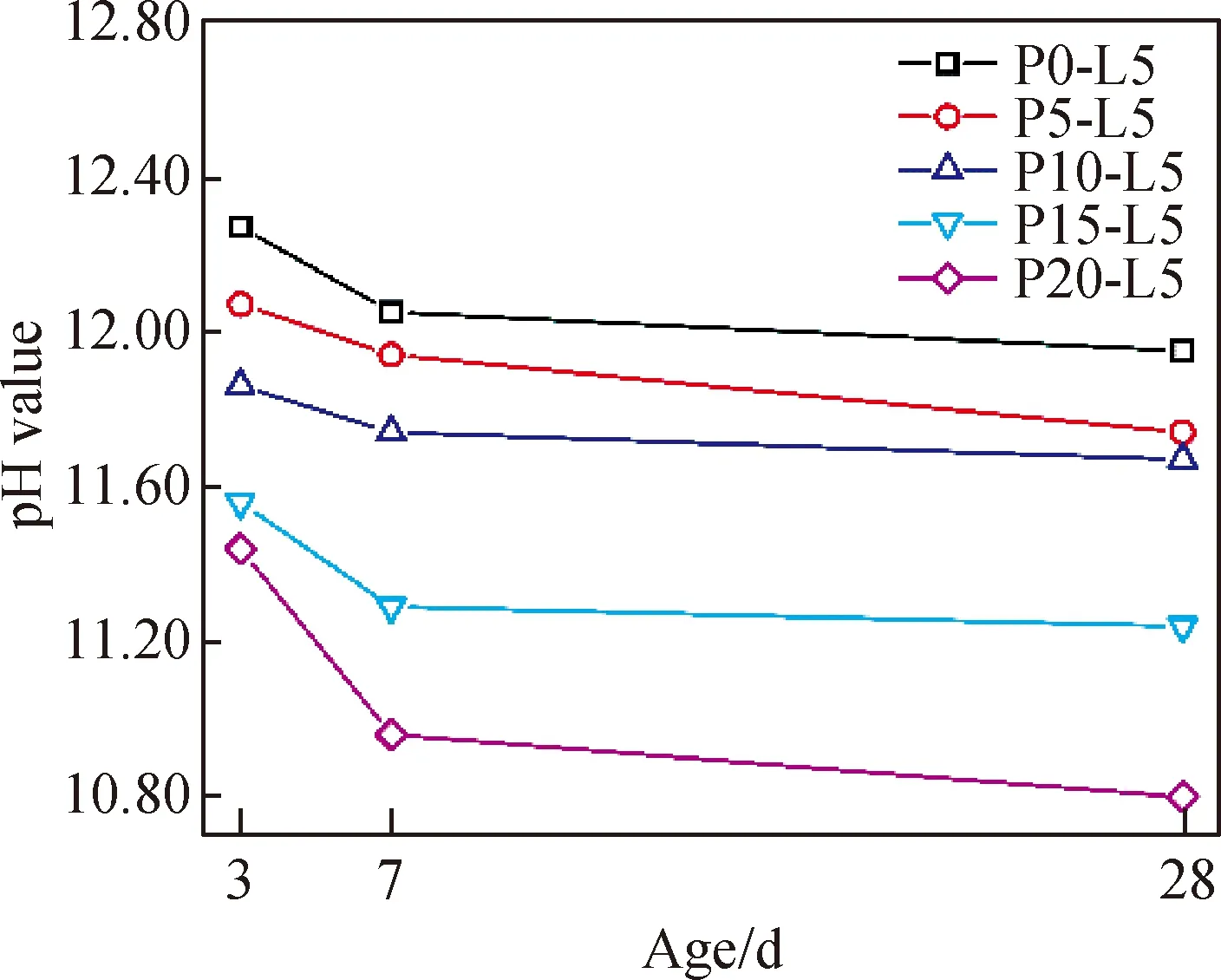

2.6 pH值

2.7 抗压强度

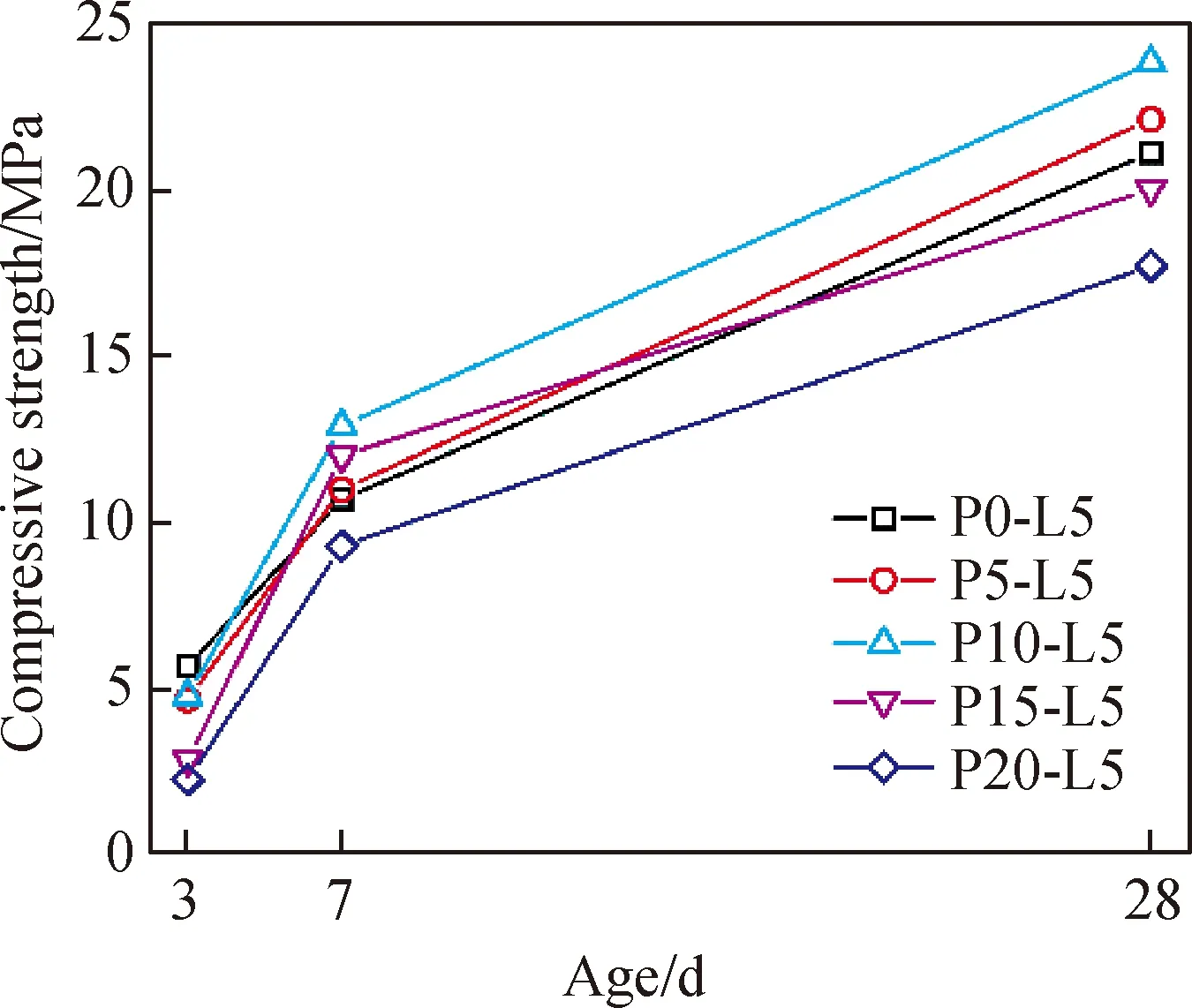

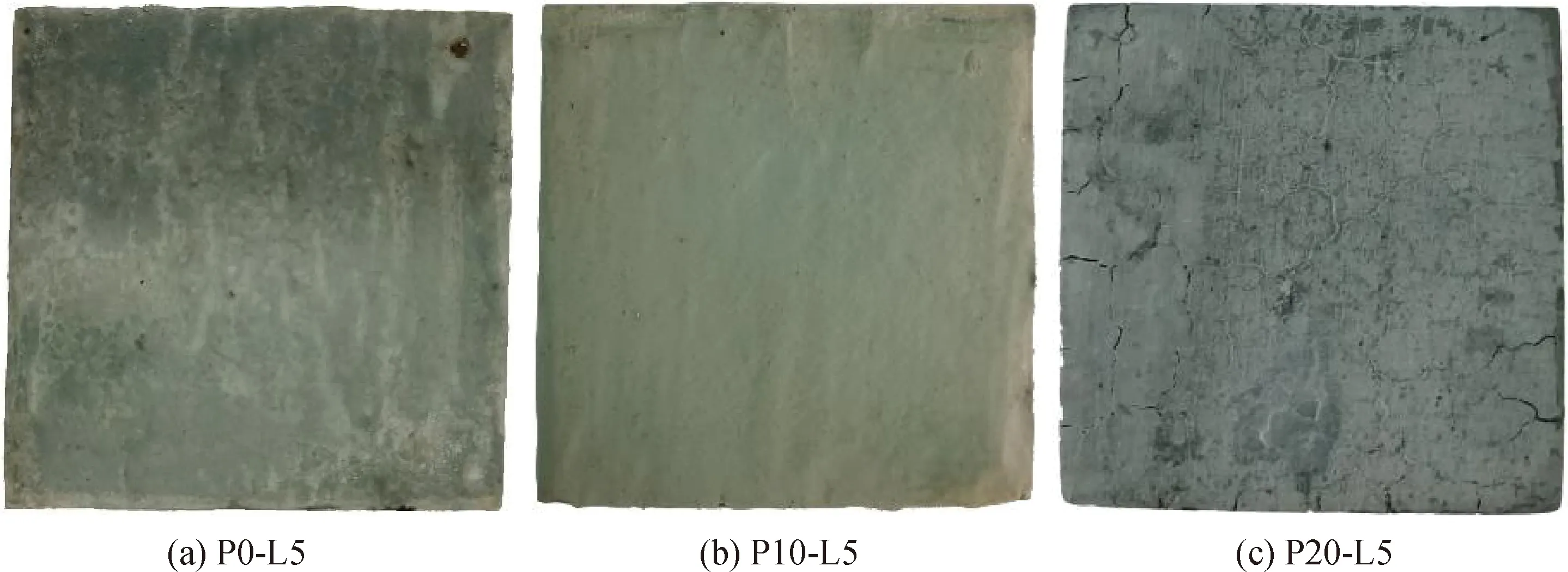

不同掺量CPG对超硫酸盐水泥试件抗压强度的影响如图9所示。由图9可知,在3 d龄期时,掺入CPG后试件的抗压强度(<5 MPa)均低于空白组。在7 d和28 d龄期时,CPG掺量为10%的试件抗压强度均最大,分别达到12.9 MPa和23.8 MPa,较未掺CPG试件分别增大了20.6%和12.8%;当CPG掺量增大到20%时,试件的抗压强度最小,分别为9.3 MPa和17.7 MPa,较未掺CPG的试件分别减小了13.1%和16.1%。其原因是:掺入适量的CPG后,在碱性条件下GGBFS水化生成的C-A-H会进一步与石膏反应生成钙矾石,减小了硬化浆体的孔隙率,从而提高试件抗压强度;但CPG掺量过多时,体系内过多的钙矾石易引起膨胀,二水石膏的生成也可能造成试件膨胀开裂,导致试件抗压强度降低。这与文献[27]和[28]的研究结论基本一致。图10为28 d龄期时P0-L5试件、P10-L5试件和P20-L5试件的宏观形貌。由图10可知,磷建筑石膏掺量分别为0%与10%时, P0-L5试件和P10-L5试件表面平整,而当磷建筑石膏为20%时,P20-L5试件出现了明显裂纹,从而引起试件抗压强度进一步降低。

图8 SSC浆体孔溶液的pH值Fig.8 Pore solution pH value of SSC slurry

图9 CPG掺量对SSC抗压强度的影响Fig.9 Effect of CPG content on compressive strength of SSC

图10 28 d龄期时P0-L5试件、P10-L5试件和P20-L5试件的宏观形貌Fig.10 Macroscopic morphology of P0-L5,P10-L5 and P20-L5 specimens at 28 d

3 结 论

(1) 当磷建筑石膏掺量从0%增大到20%时,超硫酸盐水泥浆体的3 d放热量从82.4 J·g-1增大到153.9 J·g-1,14 d化学收缩从0.038 7 mL·g-1增大到0.068 8 mL·g-1,3 d电阻率从11.9 Ω·m减小到7.7 Ω·m。

(2) 水化产物钙矾石的生成量随磷建筑石膏掺量的增大而增大。在28 d龄期时,当磷建筑石膏的掺量从0%增大到20%时,水泥浆体孔溶液的pH值从11.95减小到10.80。

(3) 水泥试件的3 d抗压强度随磷建筑石膏掺量的增大而减小。在7 d和28 d龄期时,磷建筑石膏掺量为10%的试件抗压强度均为最大,分别达到12.9 MPa和23.8 MPa,较未掺磷建筑石膏试件分别增大了20.6%和12.8%。