基于低场核磁共振技术高温水泥砂浆局部热损伤的研究

郝 坤,宁 麟,郭鸿雁,刘冒佚

(1.招商局重庆交通科研设计院有限公司,重庆 400067;2.贵州大学土木工程学院,贵阳 550025; 3.重庆市城市建设投资(集团)有限公司,重庆 400023)

0 引 言

我国经济的快速发展带动了基建行业的快速发展,混凝土基础设施在基建行业中的运用也不断增强。火灾是日常生活中最常见的灾难之一,在火灾发生时,混凝土温度急剧升高,而在灭火过程中,混凝土表面的温度骤降,在这样的极端温度作用下,混凝土材料的宏观及微观结构、强度等力学性能发生显著变化,使内部结构产生一定的损伤[1]。因此,火灾发生之后需要综合评估建筑结构是否满足正常使用的要求。混凝土的力学性能不仅受高温作用影响,还受降温方式影响,诸多学者对此进行了相应的研究。很多学者研究了高低温循环[2]、高温后混凝土特征,如抗压强度[3]、残余强度[4]和微观结构特征[5]等,以及高温后冷却方式[6]对混凝土力学特性的影响。核磁共振测试可快速、无损检测,且检测信息丰富,广泛应用于岩石孔隙的定性和定量分析[7]。有学者利用低场核共振技术(NMR)研究了混凝土材料的冻融损伤[8]、水化过程[9]、水分迁移[10]和高温后特征[11]等。而在高温混凝土的损伤本构研究方面,龚哲等[12]构建了混凝土火灾损伤本构模型,Zhai等[13]研究了高温混凝土抗压力学性能并建立了热损伤本构模型,唐世斌等[14]研究了混凝土材料的热传导与热应力的细观特性及热开裂过程。高温作用后进行局部冷却会使混凝土试件内部存在温度梯度,所产生的温度应力同样对试件裂纹的扩展有影响。因此,有必要对高温后混凝土局部冷却作用下的微观和宏观性能变化进行深入研究。

本文采用带有预制孔洞的立方体水泥砂浆材料,立方体尺寸为100 mm×100 mm×100 mm,孔洞(直径为10 mm,深度为50 mm)位于试件中央,通过将试件加热到200 ℃及400 ℃后在孔洞中注水冷却,来模拟建筑物在发生火灾及灭火过程中的局部冷却现象。运用NMR中的T2谱和核磁共振成像探究200 ℃及400 ℃作用后局部冷却下水泥砂浆试件孔隙特征的变化,基于最大拉应力准则,通过求解出水泥砂浆试件孔洞中局部注水冷却温度以及温度应力分布函数,进而确定经过高温及局部冷却处理后试件中的裂纹扩展范围,并借鉴红砂岩的冻融损伤模型[7],求解出处理后的水泥砂浆试件的损伤情况。

1 实 验

1.1 试样制备及测试仪器

本试验采用尺寸为100 mm×100 mm×100 mm的立方体水泥砂浆试块,成分为江西坤邦白水泥有限公司生产的PW 42.5级旋窑(原525#)白色硅酸盐水泥、厦门艾斯欧标准砂有限公司生产的标准砂以及自来水,配合比为2 ∶1 ∶0.45(m(标准砂) ∶m(白色硅酸盐水泥) ∶m(自来水)),试样标准养护28 d后在中部钻孔,孔径为10 mm,孔深为50 mm。其中,白色硅酸盐水泥主要成分为CaO(68.89%,质量分数,下同)、SiO2(23.15%)、Al2O3(2.96%)、MgO(0.85%)、Fe2O3(0.30%)、K2O(0.22%)等,比表面积和密度分别为342 m2/kg和3.15 g/cm3[15]。采用苏州纽迈公司生产的MacroMR-150H-I型低场核磁共振系统测量试件的T2谱以及核磁共振成像,该设备的磁场强度为(0.3±0.05) T,工作温度为22~28 ℃。试件的高温处理设备采用上海大恒光学精密机械有限公司生产的SG-XL1200型马弗炉。

1.2 试验过程

试验过程如下:(1)将试样置于NM-V真空加压饱和装置中进行真空饱水,首先将试样放置在-0.1 MPa的压力下抽6 h的真空,然后注入水浸泡试件,并加水压到20 MPa保持24 h;(2)将试样放入低场核磁共振设备线圈中测量横向弛豫时间(T2)和进行核磁共振成像(NMRI);(3)将试样放入DHG-9036A型电热恒温鼓风干燥箱中,以105 ℃烘干不少于24 h至试样干重保持稳定为止;(4)将试样放入马弗炉中进行加热处理,加热速率为10 ℃/min,加热到200 ℃和400 ℃之后保持恒定温度2 h;(5)向孔洞持续注水冷却至室温,注水过程中有效控制注水量,以防止水从孔洞中溢出;(6)将试样放在电热恒温鼓风干燥箱中进行烘干。重复(1)~(3)步骤,观测水泥砂浆试件高温处理后的微观孔隙结构变化特征及微裂纹扩展范围。试验过程示意图以及设备如图1所示。

图1 试验过程示意图及设备Fig.1 Schematic diagram of test process and equipment

2 结果与讨论

2.1 T2谱变化

核磁共振信号强度与试样的内部氢质子的含量呈正相关,当试件处于饱和状态时,可认为孔隙内部被水充盈,即水的体积就是该试件孔隙体积,这样就可以用NMR的T2变化来表征试样的孔隙结构特征以及孔隙度的变化[16]。研究表明孔径与核磁共振的弛豫时间成正比,核磁共振的信号强度(幅值和峰面积)可表征相应孔径孔隙的数量。因此,可通过试件的含水量和T2谱来表征试件不同孔径孔隙的数量及分布。NMR的横向弛豫时间T2由自由弛豫时间T2b、表面弛豫时间T2s和扩散弛豫时间T2d组成[17],如式(1)所示。

(1)

核磁共振的横向弛豫时间中,表面弛豫时间T2s起主要作用,自由弛豫时间T2b和扩散弛豫时间T2d可忽略不计,式(1)可用式(2)表示。

(2)

式中:ρ2为表面弛豫强度;S/V为孔隙表面积S与流体体积V之比;r为孔隙半径;Fs为几何形状因子,为无量纲量。

为了计算简便,这里引入孔径与T2谱横向弛豫时间的转换系数C,如式(3)所示。

C=1/(ρ2Fs)

(3)

对于同一试件,几何形状因子Fs和表面弛豫强度ρ2可近似视为常数,则转换系数C为常数,可将式(2)用式(4)表示。

r=CT2

(4)

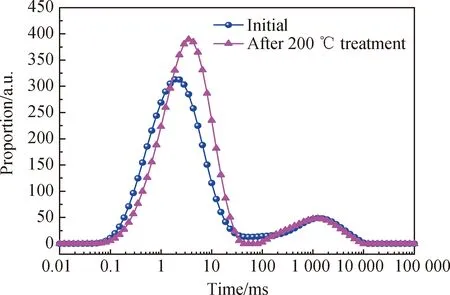

由式(4)可知,试验饱水后核磁共振的弛豫时间(即T2)与孔径成正比,可通过T2谱的变化来定量描述试件的孔径变化以及损伤。在本文中,为了便于分析,参照Zhai等[18]的孔径分类方法,根据T2谱的峰来定义孔径,即第一个峰(弛豫时间在0.010~43.288 ms)和第二个峰(弛豫时间大于53.367 ms)表征小孔隙及大孔隙。图2和图3分别为试件加热到200 ℃和400 ℃再经过局部水冷处理前后水泥砂浆的T2谱,经处理后的T2谱的第一个峰面积都增大,且弛豫时间整体右移,可见经处理后试件萌生更多的小孔隙,同时已有的小孔隙进一步扩展为大孔隙,而第二个峰的峰面积以及弛豫时间基本上没变化。另外,对于经过200 ℃处理的试件,T2谱中两个峰之间的弛豫时间(30~100 ms)所对应的信号强度相较于处理前明显减弱,这表明200 ℃可使水泥砂浆中等孔径孔隙减少。总之,水泥砂浆试件经过200 ℃和400 ℃以及局部水冷之后,由于小孔隙的萌生和既有小孔隙的扩展,主要发生变化的是小孔隙,而大孔隙变化不是特别明显。

图2 加热到200 ℃再经局部水冷处理前后 水泥砂浆的NMR T2谱Fig.2 NMR T2 spectra of cement mortar before and after 200 ℃ treatment and local water cooling

图3 加热到400 ℃再经局部水冷处理前后 水泥砂浆的NMR T2谱Fig.3 NMR T2 spectra of cement mortar before and after 400 ℃ treatment and local water cooling

2.2 水泥砂浆热损伤模型

目前,损伤变量的计算有多种形式,如能量密度、塑性应变和弹性模量等。有学者通过核磁共振T2谱峰面积的变化建立了岩石冻融循环作用下的损伤变量模型[7]。因此本文在核磁共振T2谱表征岩石冻融损伤模型的基础上,通过核磁共振T2谱峰面积的变化来计算水泥砂浆试件的损伤变量D,如式(5)所示。

(5)

式中:D为损伤变量;Amic、Ames、Amec分别为进行高温处理前核磁共振测试的T2谱对应的微孔、中孔、大孔的峰面积;A′mic、A′mes、A′mec分别为进行高温处理后核磁共振测试的T2谱对应的微孔、中孔、大孔的峰面积;a、b、c分别为微孔、中孔、大孔对岩石损伤的权重系数,可按式(6)计算。

(6)

式中:Wi为不同孔隙对岩石的损伤权重;Vi为微孔、中孔、大孔对应的峰面积的变异系数,可用式(7)计算。

(7)

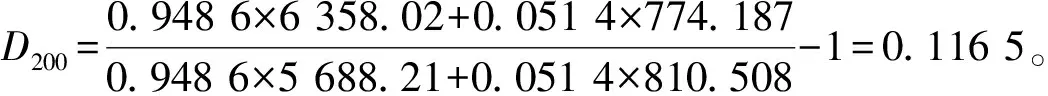

对于200 ℃处理后的水泥砂浆试件,计算出其权重系数a、b、c,分别为0.948 6、0和0.051 4,损伤度(D200)可由式(5)得出。

(8)

对于400 ℃处理后的水泥砂浆试件,计算出其权重系数a、b、c,分别为0.928 8、0和0.071 2,损伤度(D400)可由式(5)得出。

(9)

由式(5)~(9)计算结果可知,经过200 ℃高温及局部水冷处理后试件的损伤度为0.116 5,而经过400 ℃高温及局部水冷处理后试件的损伤度为0.136 2。可见,随着温度的升高,水泥沙砂试件的损伤量也相应增大。由于在水泥砂浆高温处理后立即向孔洞中注水冷却,孔洞内部温度骤降,与外部存在温差,根据热胀冷缩原理,温度分布不均使得试件内部产生温度应力,温度应力使得试件内部受拉,从而造成了不同程度的损伤。

另外,在计算水泥砂浆试件的热损伤时,还应考虑其他因素。首先是初始损伤因素,在本文中,注水孔洞是在试件养护28 d之后才产生的,这对试件造成了一定的初始损伤,但在本文中主要研究的是温度骤降所引起的损伤,因此,为了使研究更加便捷,则不考虑初始损伤。其次,忽略了水泥砂浆试件在加热过程中水泥浆与骨料之间由于热膨胀系数以及弹性模量不一致造成的损伤,试件加热速率为10 ℃/min,试件内部产生的热力梯度较小,可认为其内部是处于同一温度[19]。但不可忽视的是水泥浆、骨料热膨胀系数和弹性模量的不同,分别视为α1、α2和E1、E2,当温度由室温升高ΔT时,则热应力(Δσ)的计算如式(10)所示。

(10)

由式(10)可知,当加热过程中产生的热应力(Δσ)大于水泥砂浆试件的极限强度(σ)时,水泥浆与骨料之间出现破裂,也即是热破裂,此时也能够产生一定的损伤。

另外,在注水冷却过程中,试件外表面也会与空气接触并有热量散失,但水的热传递系数远大于空气的热传递系数,因此,两个温度应力场的叠加才能得出试件中温度应力的精确解,这需要在后期的研究中不断完善。

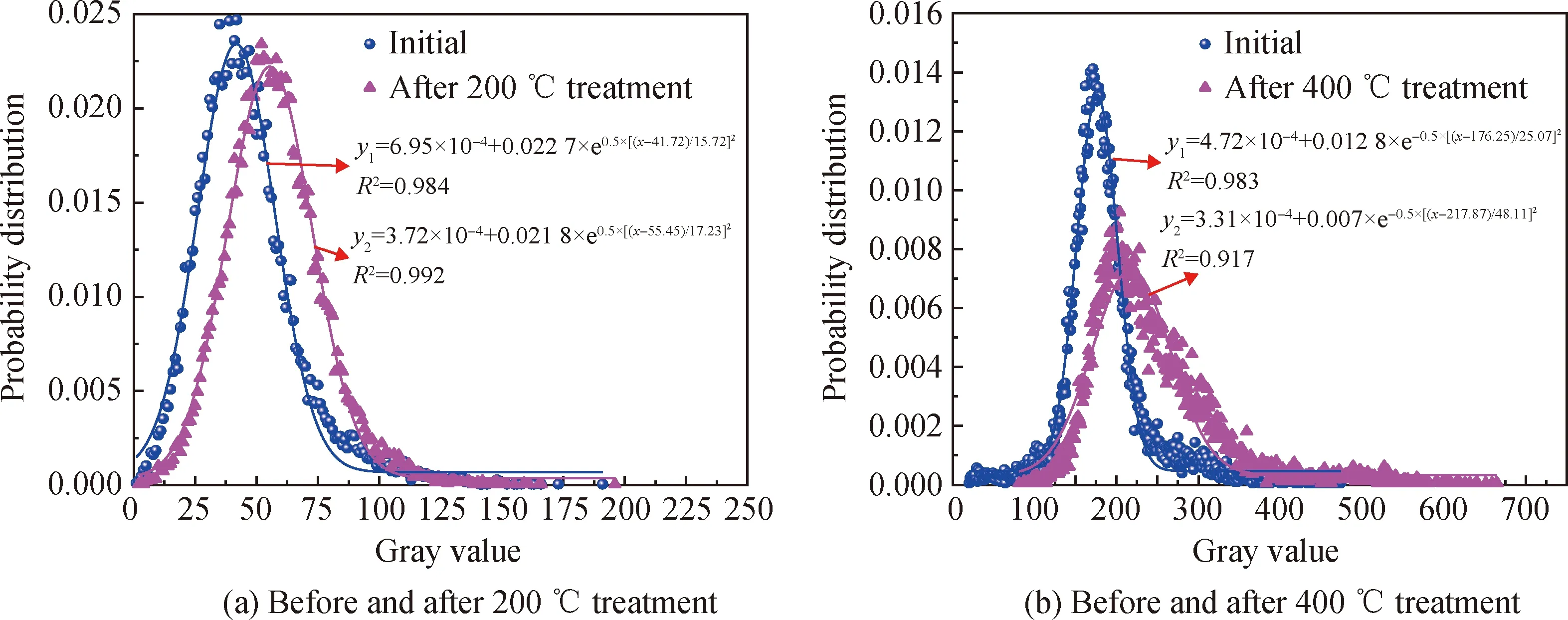

2.3 核磁共振成像分析

核磁共振成像可直观反映出试件内部孔隙的分布情况,颜色越深,表明试件的含水量越高,即孔隙率越大,损伤越严重。图4(a)、(b)分别表示水泥砂浆试件经过200 ℃及局部注水冷却前后的核磁共振成像,经过比较处理前后的成像可知,该试件内部仅有局部微小的损伤。而图4(c)、(d)则分别表示试件经过400 ℃及局部注水冷却前后的核磁共振成像,经过处理后,在孔洞周边产生了大量的裂纹,且沿孔洞呈圆形分布。可通过核磁共振成像的灰度值来定量表征颜色的深浅,灰度值越大,则试件颜色越深,其损伤也越大。试件的核磁共振成像灰度值的概率分布满足正态分布(如图5所示)[20],且随着损伤的增大,概率密度峰值所对应的灰度值增大并向右移动,这与T2谱的变化规律相一致。通过灰度值的概率分布拟合方程可知灰度值均值,经热处理局部冷却后,灰度值的均值均增大。经过200 ℃处理后(图5(a)),灰度值的均值由41.72增大到55.45,增量为13.73;而经过400 ℃处理后(图5(b)),灰度值的均值由176.25增大到218.87,增量为42.62,这表明随着温度的升高,高温后进行局部水冷反复处理对试件的损伤增大。总之,随着温度的升高,经过局部水冷处理后的试件损伤也随之增大,这与2.2节中的计算结果相一致。

2.4 温度应力引起的裂纹扩展分析

通过对相同配合比的标准圆柱状试件(直径为50 mm,高度为100 mm)进行单轴压缩试验,测得抗压强度为16.72 MPa,泊松比为0.156,弹性模量为3.05 GPa。

水泥砂浆的轴心抗拉强度与抗压强度之间满足的关系[21]如式(11)所示。

(11)

式中:ft为轴心抗拉强度;fcu为抗压强度,16.72 MPa。则该试件的轴心抗拉强度ft=1.57 MPa。

将孔洞某剖面视为一个板,且四周不受任何约束,则该过程中只受温度应力的作用。假若在初始的时候,温度边界为固定温度,则不同时刻板内的温度分布为

(12)

式中:T(x,t)为试件内任一点温度,℃;TL为液体介质温度,℃;T0(x)为固体初始温度,℃;κ为热扩散系数,m2/s;x为距注水冷却边界的距离,m;t为时间,s;erfc()为互补误差函数。本文中引入唐世斌等[14]的数据,膨胀系数α=1.2×10-5℃-1,导热系数λ=1.0 W/(m·℃),密度ρ=2 400 kg/m3,热容量c=3.04 J/(m3·℃)。在注水冷却过程中,试件内部的温度随时间的变化如图6(a)和(c)所示。由图可知,注水冷却后,试件内部距离孔洞内壁越近,其温度降低的幅度和速率越大,同时,随着注水冷却时间的不断增长,温度变化速率不断减小,并逐渐趋于稳定(约300 s以后),最后保持室温不变。另外,高温处理试件的温度越高,在注水冷却瞬间(如图中的第1秒)所产生的温差越大,试件内部产生的温度应力也就越大。

图4 200 ℃和400 ℃处理前后水泥砂浆的核磁共振成像Fig.4 NMRI of cement mortar before and after 200 ℃ and 400 ℃ treatment

图5 200 ℃和400 ℃处理前后核磁共振成像灰度值概率分布Fig.5 Probability distribution of NMRI gray value before and after 200 ℃ and 400 ℃ treatment

图6 200 ℃和400 ℃再注水局部冷却处理后试件温度及温度应力分布Fig.6 Temperature and temperature stress distribution of specimens after local water cooling treatment at 200 ℃ and 400 ℃

式(12)中热扩散系数κ按式(13)进行计算。

κ=λ/ρCp

(13)

式中:Cp为固体的比定压热容,Cp=3.04 J/(m3·℃),代入式(13)计算得

忽略温度应力作用下板模型弯曲所产生的应力,而在实际环境中,试样四周均受到约束[22],同时,为了准确描述热对岩石等的作用,在放热过程中,引入热冲击因子(ω)来表示单位时间内温度梯度的变化率[23]。

(14)

对于同一位置不同时刻的热冲击因子,可将位置x视为常数,则只有时间t变量未知,将式(12)代入公式(14)可得出式(15)。

(15)

某一时刻试件内的热应力(σx)为

σx=-0.5αEω

(16)

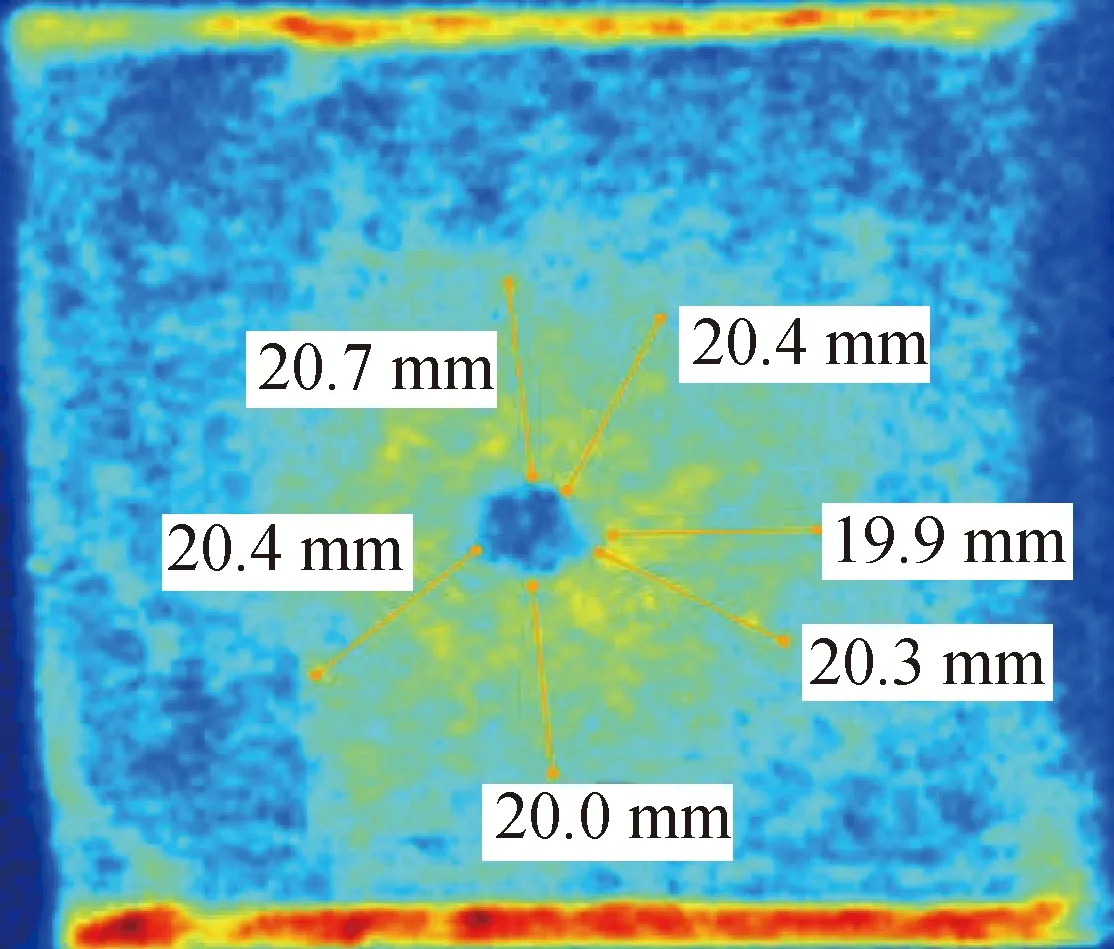

图7 400 ℃高温再局部注水冷却处理后裂纹扩展范围Fig.7 Crack propagation range after local water cooling treatment at 400 ℃

式中:E为弹性模量,E=3.05 GPa,则该试件的温度应力分布如图6(b)和(d)所示。

由图6(b)可知,在加热到200 ℃的试件孔洞中进行局部注水冷却,由此产生的温度应力不足以引起试件裂纹的萌生和扩展;在加热到400 ℃的试件孔洞中进行局部注水冷却(图6(d)),由此产生的温度应力引起裂纹扩展的区域为19.9~22.5 mm,这与图7中核磁共振成像所显示的破坏区域一致,即对于该试件,经过高温局部注水冷却处理后,采用平板冷冲击模型能够有效地计算出温度应力下试件的裂纹萌生及扩展范围。

3 结 论

(1)随着热处理温度的升高,经过局部孔洞中注水冷却后试件所对应的小孔隙的孔径和含量不断增大,而大孔隙的孔径及含量变化不是特别明显。

(2)基于前人通过核磁共振T2谱建立的红砂岩冻融损伤模型,建立了水泥砂浆试件高温及局部注水冷却处理后损伤模型,随着温度的升高,处理后试件对应的损伤度也相应增大。

(3)核磁共振成像的灰度值可定量描述试件成像特征,而核磁共振成像灰度值的概率分布函数分布可定量表征试件在不同温度处理后的图像的变化。试件的核磁共振成像灰度值的大小表征了成像颜色的深浅,颜色越深孔隙越多,灰度值的概率分布函数满足正态分布,经过高温及局部水冷处理后试件的概率密度峰值所对应的灰度值增大并向右移动,且温度越高,概率密度分布函数对应的灰度值增幅越大,这与T2谱的变化一致。

(4)求解出了试件高温及注水冷却后的温度传递模型和温度应力分布,同时,基于最大拉应力准则求解了200 ℃和400 ℃后局部冷却水泥砂浆试件的裂纹萌发及扩展范围。当温度为200 ℃时注水冷却所产的温度应力不足以引起试件裂纹的萌生。