核电系统堆芯捕集器牺牲混凝土的研究进展

向 恒,李靖威,郑睿鹏

(生态环境保护部核与辐射安全中心,北京 100082)

0 引 言

“3060”双碳目标背景下,核电作为极具潜力的低碳、清洁能源,在我国未来能源领域中具有重要战略意义[1-2]。对核电系统而言,除预防事故发生的安全设施外,其对严重事故的缓解能力,是第三代与第四代先进核电技术对反应堆安全性提出的更高要求。历史上,三哩岛[3]、切尔诺贝利[3]与福岛[4]三次核事故中,均出现了严重的堆芯熔毁(meltdown)乃至引发爆炸。因此,当堆芯熔毁发生时,如何最大限度地确保反应堆安全停堆并防止放射性物质外泄,是国内外核能、材料等领域科研工作者密切关注的问题。

为此,欧洲压水反应堆(Europe pressurized water reactor, EPR)率先提出并采用了在压力容器外设置堆芯捕集器以包容和冷却堆芯熔融物这一方案[5-6]。堆芯捕集器的功能即采用耐热部件承接并保存滴落的堆芯熔融物,同时与注水机构配合实现堆芯熔融物的冷却,从而确保核反应堆外壳的完整性,避免放射性物质向环境中泄漏。牺牲混凝土是堆芯捕集器的关键耐热部件,同时也是EPR技术相比前代技术的重大革新[7]。此外,高性能核电牺牲混凝土作为核电站反应堆堆腔与堆芯捕集器的重要组成材料,加快对其研发与应用,对核电站安全运行具有重要意义。

本文将首先对事故工况下牺牲混凝土的服役条件进行介绍,由此引出核电系统对牺牲混凝土的性能要求,并分别从成分体系、与堆芯熔融物的相互作用(interaction between sacrificial concrete and melt corium, MCCI)、高温力学性能、微观结构演化与高温物理性能等方面依次介绍牺牲混凝土的研究进展与未来发展方向。

1 牺牲混凝土的性能要求

牺牲混凝土与其他牺牲材料相比,具有施工便利、经济性好等优势,因此在新型核电系统建设中占有重要地位[8]。

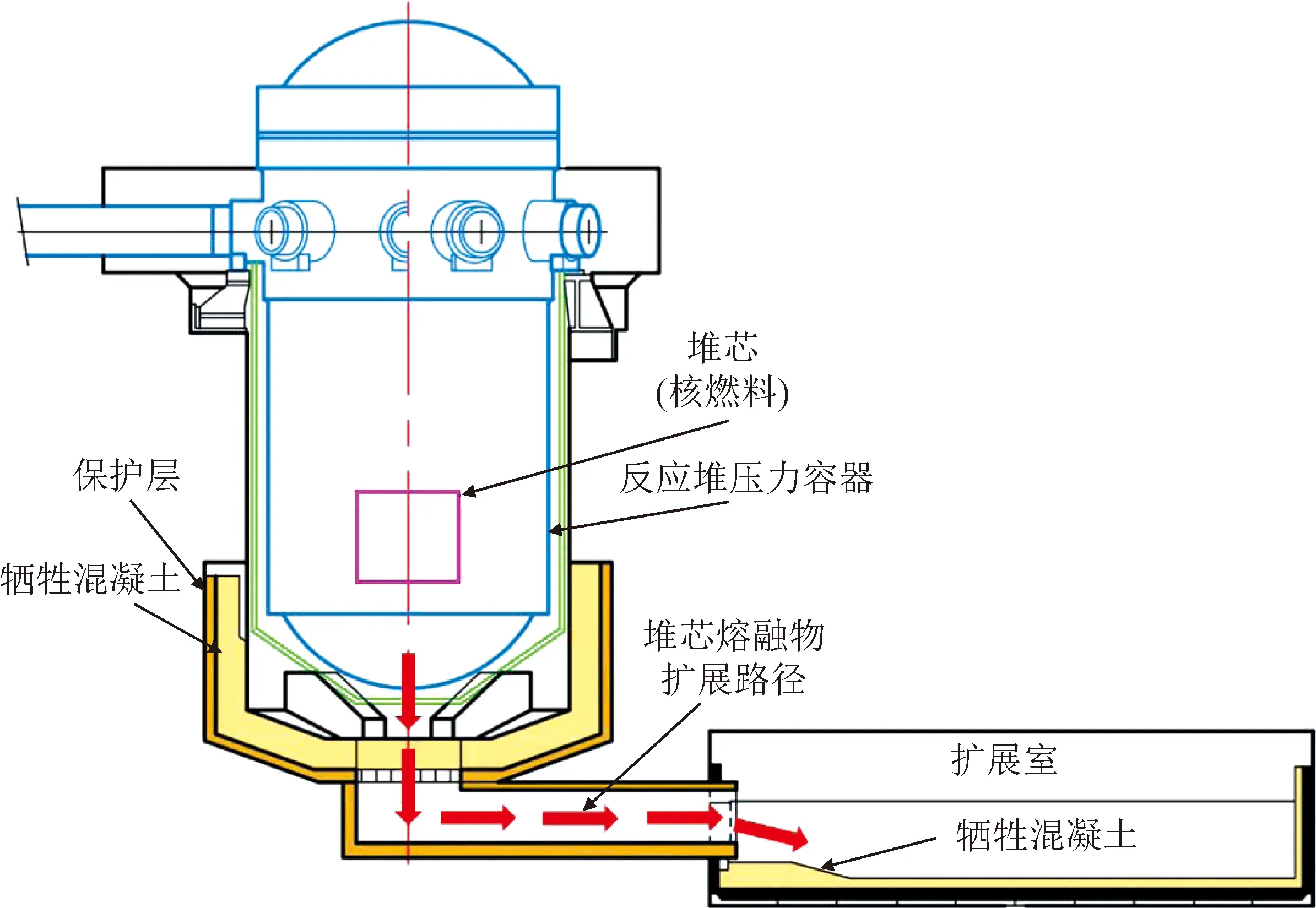

牺牲混凝土在核反应堆中的服役条件及浇筑部位如图1所示。牺牲混凝土设置在反应堆压力容器底部周围及专门用于包容堆芯熔融物的扩展室内壁。核电牺牲混凝土在反应堆正常运行时,须保持长期结构完整,从而起到结构支撑作用;而当进入事故工况后,牺牲混凝土则需及时响应,发挥特定功能。其在事故工况下的服役条件为:首先,当堆芯熔毁发生时,率先发生反应堆压力容器底部的熔穿失效,随后堆芯熔融物将滴入堆芯捕集器,熔蚀底部的牺牲混凝土层[9-10];其次,随着熔蚀过程的进行,熔融物的温度将逐渐降低并伴随黏度的升高与流动性下降,这将导致熔融物不易流动进入扩展室而在其他部位发生堆积,从而严重威胁其余反应堆关键部件的安全[11];再者,堆芯熔融物在接触到牺牲混凝土表面后,将持续向混凝土表面传递热量,使得混凝土表面温度急剧提升,进而混凝土中将产生巨大的温度梯度,引起较大的热应力,这不仅会使得牺牲混凝土的高温强度受到威胁,还有可能埋下爆裂隐患[12];此外,当混凝土被加热到一定温度后,将开始与熔融物发生反应,使得自身的物理、化学性能产生变化[13-14],因锆水反应等产生的非凝聚性气体还将导致混凝土内部压力增大,同样增添爆裂风险。然而,一些化学反应的发生可以改变堆芯熔融物的成分,通过氧化高放射性组分来降低辐射危害,同时能够抑制锆水反应的发生,因此设法利用此类化学反应可最大限度地发挥牺牲混凝土的功能特性[15]。

基于以上堆芯熔毁时堆内恶劣条件与安全防护需求,牺牲混凝土应在以下方面发挥关键性能并起到防护作用:(1)捕集并冷却堆芯熔融物,将熔融物限制在一定空间范围内,避免熔融物熔蚀其他堆内组件[10];(2)通过与堆芯熔融物发生反应,降低熔融物的黏度,优化其流动性,利于熔融物更快地进入扩展室,避免其局部堆积为牺牲混凝土引入薄弱环节[16];(3)在高温条件下,保持足够的高温强度,且具有一定的结构完整性,能够抵御因反应气体释放而导致的内部压力升高及热应力,降低爆炸事故发生的可能性;(4)利用牺牲混凝土中的特定成分,如Fe2O3、SiO2等,与堆芯熔融物发生反应,氧化金属单质Zr、U、Sn等高放射性组分并包容裂变产物,来减小辐射危害[13-14]。

图1 牺牲混凝土的服役条件及其在核电系统中的浇筑部位Fig.1 Service conditions of sacrificial concrete and its casting position in nuclear power system

2 牺牲混凝土的研究进展

普通混凝土的相关研究已有大量文献报道,目前,学者们已将科研目光转向高强、高性能的牺牲混凝土。中国建筑第二工程局有限公司已自行研制出具有自主知识产权的核电站核岛牺牲混凝土配合比,该混凝土通过有关方面严格检测,已正式应用于核岛反应堆厂房施工[17]。然而,牺牲混凝土作为一种新型材料,核工业界对牺牲混凝土的高温性能与损伤劣化机理的研究依然较为有限,一些关键科学问题与技术瓶颈亟待突破。

2.1 材料体系

牺牲混凝土的材料组成包含:硅酸盐水泥、硅质集料或硅铁集料、水、外加剂和改性材料。作为胶凝材料的硅酸盐水泥(silicate cement)可选P·II 42.5和P·II 52.5等牌号。按照集料种类的不同,可将目前广受研究关注与亟待工程应用的牺牲混凝土划分为硅质牺牲混凝土(silicate sacrificial concrete)与硅铁牺牲混凝土(ferrosilicon sacrificial concrete)两种。硅质集料包含:石英砂(quartz sand)、硅粉(silica fume)与粉煤灰(coal fly ash);而硅铁集料则是在硅质集料的基础上增添赤铁矿(hematite)。拌合水为核电专用水库储水。牺牲混凝土采用高性能的聚羧酸外加剂,主要发挥减水剂(water reducer)功能。改性材料则多选用聚丙烯纤维(polypropylene fiber)、石墨烯衍生物(graphene derivatives)等,以优化牺牲混凝土的显微结构和高温性能。表1展示了几种牺牲混凝土的配合比[18]。

表1 牺牲混凝土配合比Table 1 Sacrificial concrete mix ratio

牺牲混凝土集料是其发挥功能特性的材料基础,因此为确保事故工况下牺牲混凝土能够有效发挥前文述及的防护作用,集料的选择需要满足以下要求[19-20]:(1)石英砂中SiO2质量分数不低于83%,CaCO3质量分数少于8.5%,MgCO3质量分数少于1%,赤铁矿中Fe2O3质量分数不低于85%,CaCO3质量分数少于1%;(2)硅质混凝土中石英砂的质量分数需不少于总干质量的85%,硅铁混凝土中Fe2O3与SiO2的质量分数总和应不低于59.3%,以确保堆芯熔融物中的单质Zr被完全氧化为ZrO2,从而避免锆水反应放出大量H2;(3)混凝土集料最大粒径低于8 mm,同时颗粒级配与粒径分布也应满足相关技术要求[21]。

除关注牺牲混凝土集料以发挥其功能特性外,作为结构材料的混凝土还应满足:新拌混凝土含水量应低于8%(质量分数),干燥后的混凝土中自由水含量应低于5%(质量分数),牺牲混凝土抗压强度需达到《混凝土结构设计规范》(GB 50010—2010)[22]规定的C30/37等级。

在事故工况下,牺牲混凝土防护功能的发挥仰赖其中关键成分在其服役过程中发挥的作用。以下将对关键成分的具体功能做概括介绍。

Fe2O3能够氧化熔融物中的Zr、U、Sn等金属单质,使其分别转化为ZrO2、UO2与SnO2等氧化物,减少锆水反应发生的可能性[7,23],降低堆芯熔融物的放射性水平[13-14]。此外,其副产品Fe对金属熔融物的热化学性能并不会带来显著影响[24]。然而,随温度升高,Fe2O3还将有可能被还原为Fe3O4,这会使得混凝土结构变得疏松,其表面无论微细裂纹还是宽大裂纹均出现数量增加,同时孔隙率也随之提高,导致牺牲混凝土的高温强度由此受到削弱[25]。

SiO2除作为氧化剂发挥氧化Zr等金属单质的作用外,更重要的功能是可以在高温下形成玻璃态基体,从而包容放射性裂变产物,防止高放废物对外界环境造成影响[23]。此处,SiO2的作用原理与核废料固化玻璃异曲同工[26]。

此外,集料中其他微量成分的添加,对牺牲混凝土的服役性能也起到关键作用。有研究[27]表明,微量SrO的添加可以减少放射性物质89Sr与90Sr的释放量,从而提高严重事故情况下核电站的安全性。

聚丙烯纤维是牺牲混凝土中最典型的一种增强材料,在混凝土中发挥着结构和功能两方面作用。结构方面,聚丙烯纤维在混凝土中可均匀分散,且与混凝土有良好的粘着性,此外还具有耐酸碱、耐水解、化学稳定等优点,可以对牺牲混凝土起到抵御裂纹、增强增韧的强化作用[28-32]。功能方面,熔点约170 ℃的聚丙烯纤维在高温条件下将熔化流失,从而在混凝土内部留下大量微小孔洞,这些微孔为混凝土内部水蒸气的排除提供了快速通路,继而可有效降低混凝土内部的蒸汽压力,减轻或消除混凝土爆裂风险[33]。

石墨烯作为一种新型纳米材料,其独特的热、力、光、电性能备受科研人员关注。石墨烯具有较大的比表面积,使其利于与混凝土材料发生相应的物化反应。因此,石墨烯在混凝土改性方面有着广阔的应用前景,并且采用石墨烯及其衍生物来改善混凝土材料性能方面已有较多研究报道[34-45]。目前,有关石墨烯及其衍生物对混凝土材料性能影响的研究结果并不完全一致。大多数研究认为石墨烯及其衍生物能够使混凝土材料的微观结构、力学性能、运输性能、抗蚀性能、抗冻融性能及其耐久性能得到改善,但依然有部分研究[45]表示石墨烯及其衍生物的掺加是混凝土材料某些性能恶化的原因。通常认为,石墨烯及其衍生物在混凝土材料中所发挥的纳米填充作用、裂纹桥接作用及水化促进作用等,是混凝土材料性能获得改善的主要原因[45]。

2.2 混凝土与堆芯熔融物相互作用(MCCI)

严重核电事故发生时,核电站堆芯熔毁,将引起牺牲混凝土与堆芯熔融物的相互作用。堆芯熔融物的温度高达3 000~4 000 ℃,而牺牲混凝土的熔化分解温度仅为1 100 ℃左右[46]。通常,MCCI过程发生于堆芯熔毁事故的2~7 h,堆芯熔融物滴落并向下侵蚀底板,产生大量不可凝聚气体,如二氧化碳、氢气等,这将使得安全壳内部压力升高;与此同时,存在于堆芯熔融物内部的放射性物质的衰变热会对安全壳产生热载荷[7,47]。在如此极端条件下,即使安全壳设置了3~5 m厚的底板,底板依然可能发生熔穿,导致安全壳的完整性丧失,进而使得地下水源受到污染,危害公共安全。因此,堆芯熔融物的冷却是缓解严重事故、提高核电站安全性的关键课题之一。

牺牲混凝土能够在严重核事故中与堆芯熔融物发生相互作用,降低堆芯熔融物的温度、黏度,避免安全壳内部压力急剧升高,同时氧化堆芯熔融物中包含的高放射性成分,降低安全壳底板熔穿及核污染事故发生的风险。因此,开展牺牲混凝土与堆芯熔融物相互作用的研究从而进一步提高核电系统安全性具有重要意义。

牺牲混凝土接触到堆芯熔融物以后,受到熔融物自身超高温及持续释放衰变热的作用下,将发生熔蚀[48],导致MCCI现象的产生。在MCCI过程中,将发生复杂的化学反应[13],具体包括:

(1)

(2)

(3)

(4)

对于集料包含赤铁矿的硅铁牺牲混凝土而言,还会涉及如下反应:

(5)

由于MCCI过程中将发生极其复杂的物理、化学反应,并且该过程具有超高温、超高放射性的特点,当前的技术水平和实验条件尚不能对MCCI过程进行原型实验研究。目前,相关研究工作的开展主要采用模拟实验和数值仿真分析来实现,研究的目标是深入认识该过程中的热量传递、混合物温度演化规律、牺牲混凝土的熔蚀速率与熔蚀深度等信息。

早期研究主要采用模拟实验的手段,即人工配制具有与堆芯熔融物成分类似的非放射性高温熔体来模拟其与牺牲混凝土的相互作用。目前模拟实验的方法根据实验过程中关注参数的不同,可分为两种[18]:一种是分析性测试方法,即在相互作用模型的基础之上,测量MCCI过程中的界面温度、热传递系数、熔融物黏度等特征变量;另一种是全局性测试方法,即关注MCCI过程中的熔蚀速率、熔蚀深度、气体产生类型、气体释放速率、气体释放总量等特征参数。

当前所报道模拟实验的结果显示,熔融物与牺牲混凝土相互作用的起始温度非常高,甚至比混凝土的熔化温度高出数百摄氏度[49-50]。COMET-L实验[51-53]表明,在MCCI过程的起始阶段,熔融物与硅质混凝土剧烈反应,混合物的温度急剧下降,硅质混凝土的熔蚀速率也随温度下降而快速降低。Johnson等[16]在VULCANO实验装置上的研究探索了高温熔融物分别在陶瓷与牺牲混凝土基材上的扩展行为,实验结果显示,相比于陶瓷材料,熔体在牺牲混凝土表面具有更大的扩展长度与前沿流速,混凝土材料的确更有利于堆芯熔融物的冷却和导出;该研究还提出,熔融混凝土与气态混凝土分解产物的双相膜在熔体与固体基材间起到的润滑作用,是降低熔体流动铺展摩擦阻力的微观机制。

关于牺牲混凝土的熔蚀速率与熔蚀深度亦有较多研究。牺牲混凝土的熔蚀速率与熔蚀深度受到混凝土材质、模拟加热方法等诸多因素影响。KAPOOL实验[54]结果显示,硅铁牺牲混凝土的熔蚀速率比硅质牺牲混凝土的熔蚀速率更快。COMET-L实验[51-53]结果显示,在MCCI过程中硅质混凝土的轴向熔蚀速率大于其径向熔蚀速率。采用直接电加热的CCI实验[55-56]表明,对于硅质混凝土,径向熔蚀深度大于轴向熔蚀深度。而采用电感加热的BETA实验[57]则认为,在电感加热功率较低的情况下,混凝土轴向和径向的熔蚀深度基本相同,而当电感加热功率升高时,混凝土轴向的熔蚀深度将大于径向熔蚀深度。此外,熔融物种类似乎对牺牲混凝土不同方向上的熔蚀速率影响并不显著,由金属熔融物造成的轴向与径向熔蚀深度基本相同,并且,氧化物熔融物造成的熔蚀情况也基本相同[53]。

在MCCI过程中,还伴随有一些特殊现象,如硬壳的形成。ARTEMIS实验[58]发现,在气体产生速率较低、热流缓慢的情况下,熔融物与混凝土界面处将形成硬壳,硬壳的出现会显著地影响MCCI过程的传热,进而影响硅质混凝土的熔蚀行为。而后来开展的COTELS实验[59]中则并未观察到硬壳的存在,这可能主要与混凝土集料种类差异有关。VULCANO实验[60-61]专门就混凝土集料对MCCI过程的影响展开研究,发现混凝土集料种类对MCCI过程有较大影响,硅质集料在高温下难以熔融,从而抑制硬壳在MCCI过程中形成,进而导致熔蚀速率增大。Li和Yamaji[62]的研究结果也证明了硬壳的出现在熔蚀过程中的关键作用,以及硅质集料是导致硅质牺牲混凝土非均匀腐蚀的原因。

基于上述讨论,影响堆芯熔融物与牺牲混凝土相互作用的因素甚多,因此相关模拟实验因实验条件差异,获得的结果并不完全一致,且模拟实验成本较高,难以开展系统性、重复性实验[63-67]。因此,通过模拟程序[68-71]对MCCI过程进行数值模拟仿真是另一种可行的研究手段。MCCI模拟程序可用以预测严重核电事故情况下,堆芯熔融物的温度变化、牺牲混凝土的熔蚀起始时间、熔蚀速率、熔蚀深度、熔穿时间及气体产量等关键参数[72-75]。但目前已开发的MCCI模拟程序在某些方面依然存在缺陷和应用局限性[75-79]。因此,现阶段MCCI模拟程序的开发和优化仍在进行当中,新模拟程序和计算方法的可靠性仍然需要实验验证才能检验并确定其适用范围。

2.3 高温力学性能

核反应堆正常运行过程中,牺牲混凝土所支撑的反应堆压力容器可达近400 ℃高温,这需要牺牲混凝土能够满足长期高温环境服役的耐火要求[80]。此外,当核电站发生严重核事故时,堆芯熔毁将使得牺牲混凝土受到瞬间的以及随后持续的超高温作用。高温条件将导致牺牲混凝土产生复杂的物理化学变化,也会引起牺牲混凝土微观形貌的变化,进而导致其材料性质出现劣化。通常牺牲混凝土的劣化在宏观上表现为膨胀、开裂、强度与刚度下降等,在极端条件下还会发生爆裂。因此,研究牺牲混凝土在高温条件下的力学性能与劣化机理,对牺牲混凝土的成分选取与结构设计具有重要的指导意义。

评价牺牲混凝土高温力学性能的指标主要包括:抗压强度、抗弯(折)强度、劈裂抗拉强度、弹性模量以及残余力学性质等。

研究表明,具有高强度的牺牲混凝土的高温力学性能与传统的普通混凝土不尽相同。Zhang等[81]研究表明,牺牲混凝土在400 ℃条件下即出现强度的快速下降,而普通混凝土在此温度下强度下降幅度较小。Hizal等[82]研究给出了两种混凝土高温下强度下降的具体数值,牺牲混凝土在100~200 ℃强度降幅高达15%~20%,而普通混凝土在此温度区间内的强度降幅仅为6%~10%。Poon等[83]的研究同样显示出高温下牺牲混凝土的强度下降幅度比普通混凝土更大。Kalifa等[84]研究表明牺牲混凝土的抗压强度损失主要发生在800 ℃以前,而普通混凝土的抗压强度损失主要发生在600 ℃以前。此外,也有一些研究显示,牺牲混凝土和普通混凝土的高温强度具有相似的变化规律。Castillo等[34]研究表明,在100~300 ℃,两种混凝土的强度均降低15%~20%,在400 ℃以后,二者的抗压强度明显下降,在800 ℃以后,二者的抗压强度仅为室温下的30%。Chan等[85]研究表明,在整个升温区间内,两种混凝土的力学性能变化趋势类似。

聚丙烯纤维作为牺牲混凝土中的增强材料,对牺牲混凝土的高温力学性能发挥着至关重要的作用。然而,目前学者们就聚丙烯纤维对牺牲混凝土高温力学性能的影响规律认知并未完全达成一致。

首先,对于抗压强度,Poon等[83]的研究发现,掺加了聚丙烯纤维的混凝土相比普通混凝土,在高温条件下抗压强度的下降更加明显;Behnood等[86]研究表明,在300~600 ℃,掺加聚丙烯纤维将导致混凝土的抗压强度下降更快;然而,Khaliq与Kodur[87]的研究则显示,掺加聚丙烯纤维不仅使混凝土的耐火性能得到改善,还使其高温抗压强度得到明显提升;Chan等[88]的研究同样表明,掺加聚丙烯纤维可以使混凝土获得更高的高温残余抗压强度,并且能够降低混凝土内部的热损伤。

其次,对于抗弯强度,牛旭婧等[89]研究了聚丙烯粗纤维掺加对混凝土的影响,结果显示聚丙烯粗纤维虽然能够缓解混凝土内部的热损伤,但对高温后抗弯强度具有消极作用;相反,Khaliq与Kodur[87]的研究则表明,聚丙烯纤维的掺加使混凝土的抗弯强度得到提升。

最后,对于劈裂抗拉强度,Behnood等[86]研究发现高温对混凝土的劈裂抗拉性能的影响较抗压强度更大,劈裂抗拉强度恶化更加明显;但Khaliq与Kodur[87]的研究却显示混凝土在掺加聚丙烯纤维后,劈裂抗拉强度得到提升;高丹盈等[90]的研究也显示出聚丙烯纤维可以有效缓解混凝土的高温损伤,并且掺量为0.9 kg/m3时可以明显改善混凝土在高温下的劈裂抗拉强度。

除此之外,Peng等[91]从能量角度评价了掺加聚丙烯纤维对混凝土力学性能的影响,研究结果显示,混凝土掺加聚丙烯纤维后,其高温下的断裂能相比普通混凝土有明显提高。

在高温作用下,混凝土还存在“爆裂”失效隐患。这是一种发生在混凝土中的极端破坏形式,对混凝土危害十分严重[92-94]。许多研究[95-98]结果表明,牺牲混凝土在高温条件下发生爆裂的倾向相比于普通混凝土更高。目前,有关爆裂产生原因的相关理论主要有三种:热应力理论[12]、蒸汽压力理论[33-34]和热应力与蒸汽压力耦合作用理论[15]。

热应力理论[12]认为,混凝土是热的不良导体,当接触到堆芯熔融物时,外部环境快速升温将使得混凝土内外产生较大温度梯度,进而引起热应力,当热应力超过混凝土承受极限时,混凝土将发生爆裂。蒸汽压力理论[33-34]认为,混凝土内部有水分残存,在高温条件下,水分将发生汽化,但混凝土的致密结构使得水蒸气无法在短时间内顺利快速排出,导致混凝土内部因水蒸气积聚而产生蒸汽压力,当蒸汽压力超过混凝土抗拉强度时,混凝土将发生爆裂。热应力与蒸汽压力耦合作用理论[15]则认为,混凝土爆裂是由于热应力与蒸汽压力共同作用的结果。其中,热应力与蒸汽压力耦合作用理论,经学者研究论证,目前受到多数学者的认可和采纳。

从以上讨论中可以看出,现阶段学者们针对牺牲混凝土高温力学性能虽开展了大量研究工作且取得了阶段性进展,但在具体问题上依然存在分歧。以上情况的出现,可能与试样规格、实验方法、性能评判等未采用统一标准有关。因此,我国在自主研发设计新一代高性能牺牲混凝土的过程中,标准的制定与实施是推动该领域科技进步的必要保障。

2.4 微观结构演化与高温物理性能

高温不仅显著影响牺牲混凝土的力学性能,还会对其微观结构及物理性能产生影响。在高温下,混凝土性能出现劣化的原因有:(1)化学反应:高温将导致水泥浆体发生化学反应,在150 ℃下发生水化硅酸钙(C—S—H)脱水,在450 ℃下发生氢氧化钙脱水,而在700 ℃下发生碳酸钙的分解[88,99-100];(2)微裂纹萌生:在高温作用下,混凝土集料与水泥浆体的热膨胀系数失配引起的变形不协调,以及导热不良形成的较大温度梯度,将导致微裂纹萌生[33];(3)爆裂:高温引起的热应力[12]与混凝土内部的蒸汽压力[33-34],或二者协同作用[15]将导致牺牲混凝土发生爆裂。

基于以上因素,牺牲混凝土在高温条件下的微观形貌将发生变化,主要表现为孔隙率增大,密度下降,结构变得疏松[101-103]。微观结构的演化趋势决定了其高温物理性能变化规律。牺牲混凝土受高温影响,在混凝土中传播的超声波波速[99,104-105]、热扩散系数、热传导系数与热膨胀系数[101,106-110]均发生下降,而牺牲混凝土的比热[101,106-110]与渗透性[111-114]将增大。

为了降低高温给牺牲混凝土结构与性能带来的不利影响,预防混凝土开裂并延长其使用年限,将纳米材料掺入牺牲混凝土的水泥材料当中,能够优化其微观结构并使得诸多性能得到改善。石墨烯及其衍生物是受到较多关注的一类材料。单层石墨烯的比表面积可达2 630 m2/g,并且它的宽厚比接近2 000[115]。石墨烯的巨大比表面积有助于它与水泥材料发生系列物理化学反应,从而使牺牲混凝土得到改性。此外,氧化石墨烯、石墨烯片与氧化石墨烯片作为石墨烯衍生物,相比石墨烯具有成本低廉、易于分散的特点。目前,有关石墨烯及其衍生物改性水泥基材料性能的工作已有较多研究报告。

Hao等[45]通过实验观察发现,0.5%(在水泥中质量占比)掺量的氧化石墨烯能够显著促进水泥水化过程,使水泥的微观结构更加致密、有序,并且微观形貌的改善也使其水泥净浆的抗压强度得到提升。Li等[44]研究了氧化石墨烯对水泥净浆早期水化过程和力学性能等的影响,研究表明,水泥的水化速度随氧化石墨烯掺量的增加而提高,该研究同样也发现掺入的氧化石墨烯可以改善水泥净浆的微观形貌,降低其孔隙率,并且在掺量为0.04%(在水泥中质量占比)时,使水泥净浆的抗弯强度得到最大提升。Hou等[43]通过研究也得到类似结论,仅氧化石墨烯的最佳掺量有所不同,同时该研究团队还指出氧化石墨烯在水泥材料中发挥的纳米填充作用与裂纹桥接作用是材料改性的主要机制。Wang等[41]的实验也得到了一致的规律。Rhee等[40]研究了石墨烯片对水泥砂浆微观结构的影响,结果显示掺入石墨烯片后,水泥砂浆的微观形貌得到改善,微观结构更加致密,水泥砂浆的抗压强度得到提升。Pan等[116]研究发现氧化石墨烯片的掺量为0.05%(在水泥中质量占比)时,获得了最佳的改性效果,并且通过观察水泥材料微观形貌发现,掺入氧化石墨烯片使得水泥净浆中的裂纹具有更高的曲折度,表明二维结构的氧化石墨烯片能够起到裂纹桥接作用,这与Hou等[43]的研究结果一致。Lv等[117]研究表明,氧化石墨烯片能够调节水泥水化进程,从而形成更为致密有序的微观结构,进而产生明显的增强增韧效果,同时他们还指出,掺入的氧化石墨烯片对微观结构中的孔洞和裂纹还具有自修复功能。与此同时,Tong等[39]也通过对石墨烯片与氧化石墨烯片掺加的研究发现了与之类似的结论,他们认为石墨烯片与氧化石墨烯片均能对水泥砂浆的微观形貌进行重塑。Li等[37]则尝试了同时掺加氧化石墨烯片和单壁碳纳米管,研究发现二者对水泥材料的改性具有协同作用,二者同时掺加可以令水泥材料获得更好的微观形貌优化与性能提升。Wang等[35]在研究氧化石墨烯片改性水泥基材料机理的基础上,率先提出了一套三维机理模型,该模型认为,水泥水化产物和氧化石墨烯片之间发生化学反应,水泥水化出来的Ca2+与氧化石墨烯片边缘的—COOH发生反应,从而实现各氧化石墨烯片之间的三维网络连接,这种三维网络结构式氧化石墨烯改性水泥基材料各种性能的本质原因。褚洪岩[18]选用磺化石墨烯作改性剂,研究发现磺化石墨烯的掺加能够降低牺牲混凝土的孔隙率,提高其热传导系数与热扩散系数,同时使其分解焓降低,这将利于其熔蚀速率的下降,进而延缓牺牲混凝土熔穿时间,提高核电站的安全性。然而,亦有少量研究得出不同结论。例如,Horszczaruk等[42]的研究则认为,虽然氧化石墨烯的掺入极大地提高了材料的弹性模量,但氧化石墨烯并未对水泥净浆的微观形貌和水泥水化动力学产生明显影响。Mohammed等[38]发现,掺入氧化石墨烯片并未使得水泥基材料变得致密,而是导致材料内部出现大量直径在50~300 nm的孔洞,从而形成多孔海绵状结构。

综上分析,牺牲混凝土的微观结构与高温物理性能随温度升高而发生劣化。深入理解这一动力学过程对开展牺牲混凝土与堆芯熔融物相互作用的研究具有指导意义[118]。同时,为尽可能减小高温条件导致的性能劣化,将石墨烯及其衍生物掺入牺牲混凝土的水泥材料从而实现材料改性,并且大部分研究结果证实石墨烯及其衍生产物具有较好的材料改性效果。但在事故工况下,改性后牺牲混凝土熔蚀行为的相关研究还非常有限,亟待更多的试验验证。

3 结语与展望

现阶段有关核电牺牲混凝土的研究主要集中在国外,且仍有很多问题有待厘清。而国内相关研究仅中国核工业集团、东南大学和青岛理工大学等几家单位初步开展,依然处于起步阶段。以下关键问题有待进一步研究:

(1)目前对牺牲混凝土高温力学性能的实验工作,主要研究的是高温作用后混凝土材料的宏微观性能,但混凝土自高温冷却的过程中存在损伤修复机制,这导致了实测的力学性能指标并不能真实地反映高温条件下混凝土材料的原位力学性能。

(2)目前研究工作的开展大多集中于混凝土材料的力学性能,而混凝土的热物理性能研究并不充分,虽然有一些研究工作揭示了混凝土材料的热物理性能随温度升高的演变规律,但并未给予相关的微观物理机制解释,特别是在混凝土的热膨胀方面亟待机理性探索。

(3)堆芯熔融物与混凝土相互作用(MCCI)的模拟试验与模拟程序开发主要集中在国外机构,国内在此方面的研究报道较为稀缺;此外,混凝土的高温物理性能对MCCI过程具有显著影响,而现有的模拟程序很少将混凝土的物理性能考虑为随温度变化的函数。

(4)对MCCI过程的研究,最终应服务于新一代核电系统安全性的提升。堆芯捕集器的未来发展目标中,要求其设计具有紧凑性,即最小化牺牲材料用量,减少最终滞留物总量,这就要求在深入研究MCCI过程的基础上,不断探索开发熔蚀速率低、熔蚀深度小的牺牲混凝土。

随着第三代与第四代核电技术对安全性的进一步提高,各国核电机型设计已将相关安全要求重新定位,其中包括:堆芯融化事故概率小于或等于1.0×10-5堆/年,大量放射性释放到环境的事故概率小于或等于1.0×10-6堆/年。因此,冷却并收集堆芯熔融物是缓解严重事故的关键课题之一,由此开启了堆芯捕集器与牺牲混凝土研究与发展的新征程。