正交异性钢桥面板裂纹成因分析及疲劳性能改善措施综述

赵 毅, 王 恒, 李 力, 易航宇

(1.重庆市市政设施运行保障中心, 重庆 401120; 2.丽水市建设技术管理中心, 浙江 丽水 323799;3.重庆物康科技有限公司, 重庆 404100)

据统计,截至2022年,全球已建成基于正交异性钢桥面板的钢桥超过1 500座,而我国已建成和规划建设此类钢桥数量已超过200座[1]。采用正交异性钢桥面板的桥梁,解决了传统混凝土箱梁自身重、跨径能力小等问题,同时也使其成为大跨径桥梁中重要桥面系之一。但正交异性钢桥面板兼具构造极为复杂、焊缝众多、焊接难度大、局部刚度相对较小等不足。因此,当该类桥面板受到局部车轮荷载作用时,各构造细节处极易产生疲劳裂纹,且隐蔽性强不易发现。当正交异性钢桥面板各构造细节处疲劳开裂后,一般采用中断交通的方式对其进行检测与维修,非常影响交通畅通,若不全检查,一旦发生安全事故,损失巨大。因此,正交异性钢桥面板各构造细节处疲劳开裂问题与加固维修技术备受世界各国桥梁研究者的关注。

1971年在英国Seven桥[1-2]上发现正交异性钢桥面板疲劳开裂后,各国学者对正交异性钢桥面板的各构造细节处开裂机理、构造设计、检测与加固维修技术等方面进行了系统的理论研究和试验研究,并将一些研究成果运用于工程实践,目前已取得不错的效果。本文将回顾近些年学者们在正交异性钢桥面板的疲劳开裂方面和加固方面取得的成果,系统分析各个构造细节发生疲劳开裂的原因,总结改善正交异性钢桥面板的各构造细节处产生疲劳的方法以及出现裂纹的加固方法,为以后的桥梁建设者提供参考与理论依据。

1 正交异性钢桥面板病害原因

1.1 疲劳裂纹分类统计

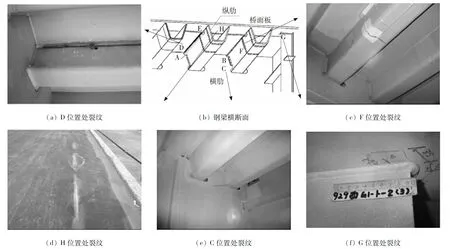

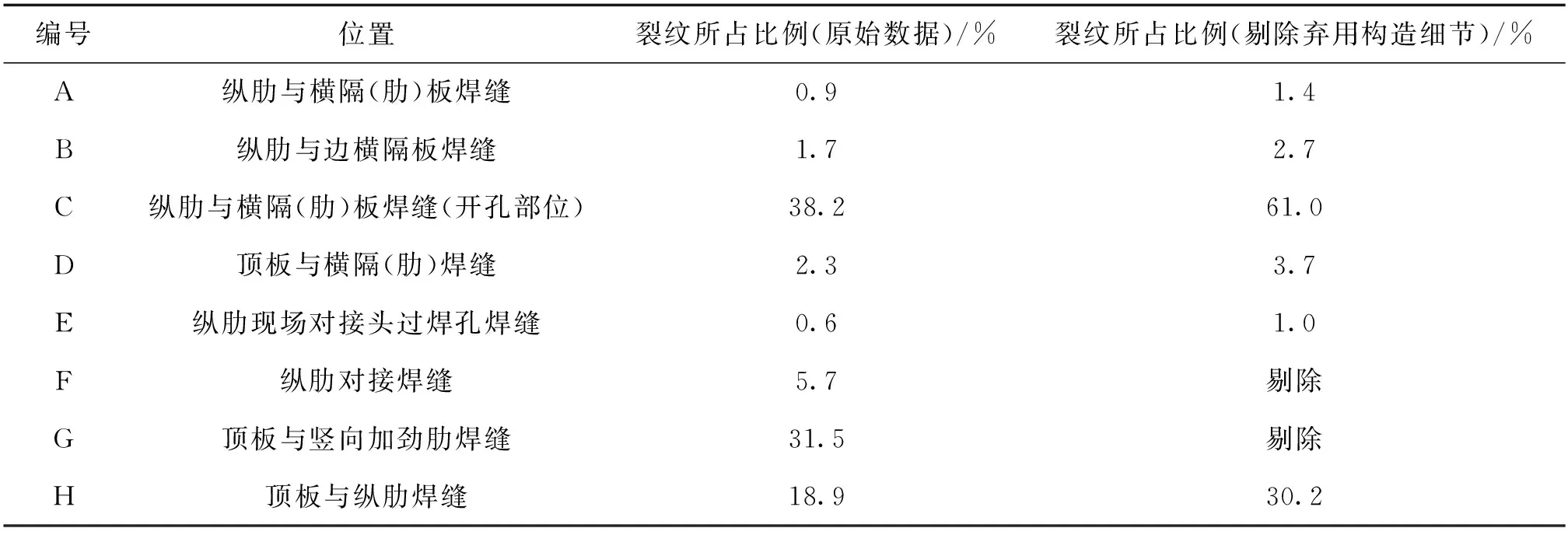

正交异性钢桥面板主要向纵向传递恒载和车辆荷载,而横桥向荷载相对较小,因此,设计上纵向设置较为密集的加劲肋以满足纵向刚度要求,而横桥向仅需间隔一定距离布置1道横肋或横隔板来保证其整体稳定性。为确保顶板、纵肋和横隔板(或横肋)三者能够协同受力,各板件间主要采用焊缝连接。当其受到局部车轮荷载作用时,正交异性钢桥面会因其纵横向刚度分布不均而发生鼓曲变形,受制造误差和焊缝处焊接残余应力的影响将加剧其构造细节处疲劳损伤。2007年,日本学者对2条著名的高速路的正交异性钢桥面板疲劳裂纹进行统计分类[3],其疲劳易损部位和裂纹统计结果分布如图1和表1所示。从图1和表1可知,疲劳裂纹主要出现于焊缝区和刚度不连续部位。随着我国学者不断地研究与实践,纵肋对接焊缝、顶板与竖向加劲肋焊缝不适于正交异性钢桥面板的发展与推广,因此现在设计中已取消这2种焊接缝。在这2种焊缝取消后,纵肋与横隔(肋)板焊缝(开孔部位)处和顶板与纵肋焊缝处的裂纹数量的占比都大幅度上升,两者占比超过90%,是目前桥梁界关注重点,本文也将围绕这2种构造细节处裂纹产生原因进行归纳讨论。

图1 正交异性钢桥面板疲劳易损位置Fig.1 Fatigue vulnerable position of orthotropic steel bridge deck

表1 构造细节处裂纹统计Table 1 Cracks statistics of structural details

1.2 构造细节处疲劳裂纹产生原因

1.2.1 顶板与纵肋焊缝处

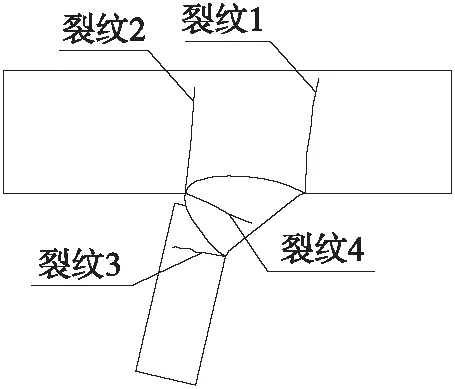

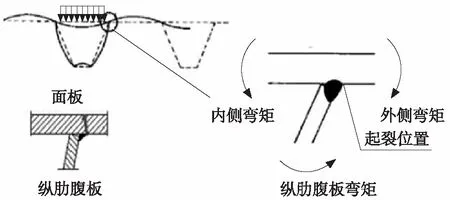

在剔除F、G两类焊缝后,顶板与纵肋交接处疲劳裂纹占比约为1/3(表1中H处),主要出现于顶板焊趾、顶板焊根、纵肋腹板焊趾以及焊缝根等位置,如图2所示。当正交异性钢桥面板受到局部车轮荷载作用时,顶板与纵肋的连接结构将会出现纵肋无竖向变形的面外变形和纵肋有向下的强迫变形2种变形,如图3所示[4],此时顶板与纵肋连接处将受到纵肋内侧弯矩、纵肋腹板弯矩以及纵肋外侧弯矩3个力的共同作用,如图4所示[5],但裂纹萌生位置主要取决于纵肋内、外侧弯矩的大小,若纵肋内侧弯矩小于外侧,则疲劳裂纹将萌生于焊根,反之则出现于焊趾。另外,纵肋与顶板交接处顶板的下表面存在残余应力和结构几何变化,虽然在静力作用下影响较小,但受动力作用影响较大。已有大量研究表明,在焊接残余应力的影响下,纵肋与顶板交接处焊缝接头疲劳强度主要受施加应力幅大小的影响[6],因此动力响应也是顶板与纵肋交接处产生疲劳裂纹的重要原因之一。

(a) 闭口加劲肋

(b) 开口加劲肋图2 纵肋与顶板交接处裂纹位置示意Fig.2 Diagram of crack location at the junction of longitudinal rib and roof

(a) 纵肋无竖向挠度变形

(b) 纵肋有竖向挠度变形图3 车轮荷载作用下桥面板局部变形Fig.3 Local deformation of bridge deck under wheel load

(a) 起源于焊趾裂纹

(b) 起源于焊跟裂纹图4 纵肋与顶板交接处裂纹位置示意Fig.4 Diagram of crack location at the junction of longitudinal rib and roof

1.2.2 纵肋与横隔(肋)板焊缝(开孔部位)处

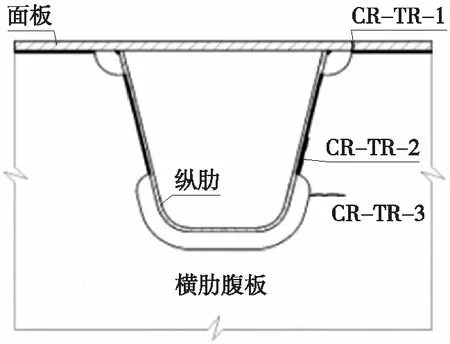

纵肋与横隔(肋)板交接处构造相对复杂,该处不仅存在横、纵向刚度不连续,而且还存在约束不连续,细部构造如图5所示,因此该处产生的疲劳裂纹约占裂纹总数的60%,该处产生疲劳裂纹主要来自以下3方面:

(a) 闭口加劲肋

(b) 开口加劲肋图5 纵肋与横隔板交接处裂纹位置示意Fig.5 Diagram of crack location at the junction of longitudinal rib and diaphragm

1) 荷载。由于连续纵肋穿过横隔(肋)板,围绕纵肋挖空横梁腹板;当车轮荷载作用在相关区域时,挖空后的横隔(肋)板变形类似于空腹梁变形,如图6(a)所示;若车轮荷载未作用于横隔(肋)板正上方时,横隔(肋)板还会发生面外变形,如图6(b)所示[7]。由于该处存在焊接残余应力,因此车辆荷载通过时产生的应力幅将会影响该处焊缝强度。对闭口纵肋来说,纵肋在横隔板处受压产生变形时会产生泊松效应[8-9]和纵肋截面畸变效应[10]。

(a) 面内作用

(b) 面外作用图6 纵肋与横隔板交接处受力变形示意Fig.6 Diagram of stress and deformation at the junction of longitudinal rib and diaphragm

2) 横梁。唐亮等[11]通过有限元方法对纵肋与横隔(肋)板交接处横梁切口进行了研究分析,发现横梁高度对该构造细节处疲劳裂纹的产生起决定性作用。因此,在设计时,取合理的横梁高度能有效延长该构造细节处的使用寿命。文献[4]还表明,若相邻两横隔(肋)板间距也是影响该构造细节疲劳裂纹的重要因素,因为间距过大,会导致纵肋变形过大而带动横梁产生过大的变形。

3) 制造。制造主要包括切割误差和焊接质量2方面。一般采用焰火切割方法对横隔(肋)板进行切口,切割过程不免会有切割误差,从而使得该构造细节处存在切割残余应力和制造次应力。其次,纵肋与横隔(肋)板交接处下端焊缝困难,其焊缝质量难以保证。

2 构造细节处疲劳性能改善与加固方法

通过前文的分析,焊接残余应力是影响正交异性钢桥面板各个构造细节处产生疲劳裂的主要原因之一。如何改善焊接以后各个构件产生的局部塑性变形以及焊接残余应力,成为学者们研究的重点。目前,消除正交异性钢桥面板各构造细节处存在的焊接残余应力有热处理法、静态过载法、振动时效法、喷丸法,爆炸法[12]以及超声冲击法。

除了消除正交异性钢桥面板各构造细节处焊缝残余应力外,还可通过改进构造改善构造细节处疲劳裂纹的产生。目前,改造构造主要包含新型镶边纵肋[13]、大焊脚焊缝构造[14]以及采用双面焊缝[15]3种方式。新型镶边纵肋是采用热压局部镦厚与顶板交接处纵肋来提高焊接面积和局部刚度的方法,以达到减小该构造细节焊接部位应力的目的,但是不能改善顶板与纵肋交接处萌生于焊根的疲劳性能。大焊脚焊缝构造是通过增加焊缝尺寸来改善构造细节处疲劳性能,采用该方法改善的构造细节处疲劳性能受焊缝夹角尺寸、弧形切角以及熔透率等影响因素较大。因此,采用此方法时选择合理的参数组合才能较好地改善结构构造细节处疲劳性能。相对于单面焊,双面焊可有效减小纵肋与顶板交接处的切口应力,最不利疲劳易损位置由焊根变为了纵肋外侧顶板。

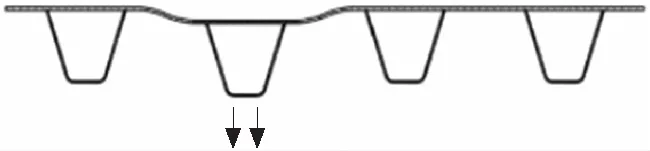

此外,也可通过增强正交异性钢桥的局部刚度和减少焊缝数量的方法来改善正交异性钢桥面板构造细节处疲劳性能,即大纵肋正交异性组合桥面板[16]和波形顶板正交异性组合桥面板[17]。这2种新型桥面板都引入了结构层,采用剪力键将结构层和正交异性钢桥面板连接成一个有机的整体,使其共同受力,以达到改善构造细节处疲劳性能的目的。大纵肋正交异性组合桥面板主要是通过改变结构体系来改善结构性能。该面板能显著降低各构造细节处应力幅,而横隔板开口成了该类板最关键的易损部位, 该类面板已应用于中国海南某双向4车道跨海大桥[18]和德国Eibe bridge Wittenberge桥。波形顶板正交异性组合桥面板不仅增加了正交异性钢桥局部刚度,还大幅度减少了焊缝数量。

关于已建立的正交异性钢桥面板出现疲劳开裂以后,传统方法会采用止裂孔法、加焊钢板法以及重熔法等方法进行加固,但这些方法不仅施工复杂,达不到预期效果,还会对母材造成二次伤害[19]。后来,经过不断研究与实践发现,采用引入钢或高性能材料加固构件的装配式加固方法[20]的加固效果更好,不仅可以不用中断公共交通,而且还能有效抑制疲劳裂纹的扩展。如2007年,采用UHPC结构对中国马房大桥进行了加固维修。

3 结束语

基于正交异性钢桥面板的钢桥数量将逐年增加,同时对正交异性钢桥面板各构造细节处疲劳裂纹问题的研究也将进一步开展。随着理论分析、检测技术、设计理念以及制造技术的不断完善,今后对正交异性钢桥面板构造细节的设计与加固维修会变得越来越合理。但在对原正交异性钢桥面板构造细节进行加固和改造前,必须要先知道正交异性钢桥面板构造细节处形成疲劳裂纹的原因,然后还需掌握相关的检测技术,最后才能利用先进的理论与技术对原有桥梁进行加固维修,为以后正交异性钢桥面板的设计提供依据。本文根据前人的研究成果重点分析了正交异性钢桥面板易于发生疲劳破坏的细部构造及其原因,总结了构造细节处疲劳性能的改善措施和加固方法,主要结论如下:

1) 顶板与U肋交界处焊缝、纵肋与横隔(肋)板焊缝(开孔部位)在目前正交异性钢桥面板的裂纹中占比高达90%;两构造细节处产生裂纹的相同原因在于构造细节处存在应力集中,受力时还会发生面内变形和面外变形;在纵肋与横隔(肋)板(开孔部位)处,受压时还受泊松效应、纵肋截面畸变效应、横隔板高度与间距、制造技术等因素影响。

2) 对于还未建造的钢箱梁桥,可采用消除正交异性钢桥面板各构造细节处残余应力和改变构造形式的方法进一步改善结构细部构造疲劳性能;而对于已修建的钢箱梁桥,应勤检测早维修,做到及时发现问题及时处理问题,在维修时可引入钢或高性能材料进行加固。