桥梁伸缩缝锚固区应力响应及参数优化研究

郑万山, 李双龙

(1.招商局重庆交通科研设计院有限公司, 重庆 400067; 2.中建八局轨道交通建设有限公司, 南京 210000)

伸缩缝作为桥梁结构的附属部分,处于桥面结构中局部“不连续”段,是结构的薄弱部位[1-2]。桥梁伸缩缝常放置于相邻2跨上部结构之间或梁与台背之间,主要在车辆荷载冲击作用、环境温度升降、混凝土收缩、徐变、大纵坡等影响下,能满足自由伸缩变形及有效传递荷载的要求,保证车辆正常平顺行驶[3]。

大量调查数据及实践经验表明[4-5],伸缩缝锚固区混凝土在车辆冲击荷载作用下会在锚固区与沥青、型钢接触界面顶点处产生应力集中,导致混凝土界面脱黏,并沿行车方向逐渐发展为混凝土开裂、剥落、破损,这是伸缩缝锚固区最常见的破坏形式。伸缩装置、沥青铺装、锚固区混凝土三者弹性模量差异较大,易使混凝土与其他材料出现界面粘结失效,加剧锚固区的破坏。混凝土破损后会使得锚固钢筋暴露、锈蚀,锚固区混凝土破碎,致使与钢梁共同承受荷载的能力丧失,加大了中梁、边梁断裂的危害,最终导致伸缩装置破坏,使得路面与桥面的衔接出现问题,影响交通正常运行,降低了伸缩缝整体使用性能与服务寿命。

本文选择常用的单缝式伸缩缝,采用Solid Works与ANSYS有限元软件建立伸缩缝锚固区有限元模型并进行应力响应分析,主要探究锚固区深度、宽度、锚固区混凝土强度、沥青铺装厚度、沥青铺装弹性模量E等5种参数对界面应力的影响,得出了锚固区界面受力薄弱点与重要影响参数。后续依据重要参数与实际情况,从铺装弹性模量E、锚固区深度、铺装层厚度及锚固区结构形状进行参数优化研究,以降低界面拉应力为优化结果的判定指标,减小车辆荷载对锚固区结构的冲击应力,供今后伸缩缝锚固区结构设计参考。

1 建立有限元模型

1.1 几何模型

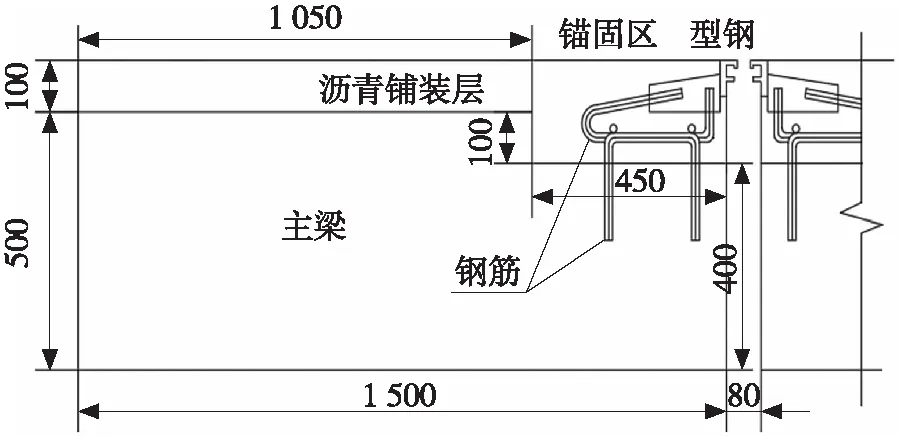

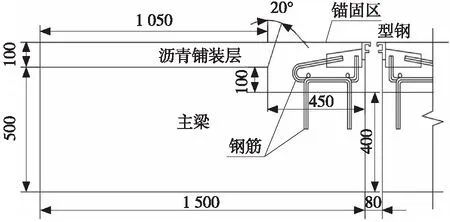

单缝式伸缩装置结构简易、耐用、可靠,型钢力学性能好,车辆通过时,能将力通过锚固区传递到主梁,传力路径短,有利于伸缩缝整体受力。为此,依据《公路桥梁伸缩装置通用技术条件》(JT/T 327—2016)[6]中单缝式结构建立几何模型,主要适用于80 mm伸缩量桥梁结构。平面结构如图1所示,车道宽度取3 m,再通过Solid Works建立3D模型。

单位:mm图1 平面结构Fig.1 Plane structure

1.2 材料参数

以公路常用伸缩缝为基础进行数值模拟,主梁梁体混凝土标号不低于C40。前期应力响应分析,主梁选用C40,锚固区C50;后期参数优化分析,主梁采用C50,锚固区C60,沥青铺装选取10 cm作为桥面铺装层厚度,并选取1 400 MPa的AC-13型沥青材料,选用Q345C型钢,锚固钢筋为HRB335,材料具体参数[7]如表1所示。

表1 材料参数Table 1 Material parameters

1.3 计算荷载

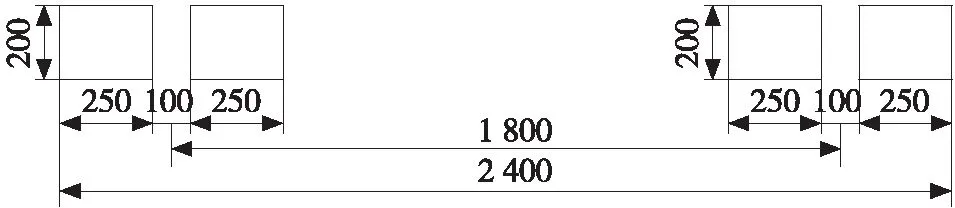

主要考虑竖向静力荷载对锚固区界面应力与变形的影响,暂不考虑车辆加减速、水平制动力的影响。依据《公路桥涵设计通用规范》(JTG D60—2015)[8]中关于车辆荷载技术指标,选择车载总重量55 t(550 kN)、后轴重140 kN标准值为分析荷载,考虑车辆荷载最大冲击系数v= 0.45,后轴车轮压力为140 kN×1.45=203 kN,半轴轮压为203 kN/2=101.5 kN。一般轮胎与界面之间的最大滚动阻力系数为f=0.02,水平摩擦力F=101.5 kN×0.02=2.03 kN,水平摩檫力数值很小,不考虑其对界面的影响。为更真实模拟车轮实际情况,中间预留了0.1 m的空隙,车轮着地取0.2 m×0.25 m的双矩形,如图2所示,得到的半轴单一车轮接触应力公式p为:

(1)

单位:mm图2 后轴双轮均布加载平面Fig.2 Uniformly loaded plan of rear-axle double wheel

式中:G为轴重,kN;A为车轮接地面积,m2。

1.4 单元选取

ANSYS不同单元类型,提供了相应的性能来模拟钢筋、混凝土材料的收缩、蠕变特性等,接触与目标单元来模拟接触相关问题等。参考文献选取单元[9],锚固区与主梁混凝土采用Solid65实体单元模拟,具有拉裂、压碎的性能,用其实体性模拟混凝土。型钢与沥青铺装采用Solid185实体单元模拟,锚固与预埋钢筋采用beam188单元模拟,具有扭切变形效果,可模拟一定的抗弯能力。各种材料间的接触都使用接触与目标单元Conta174与Targe170模拟,刚度大的为目标面,较柔的为接触面,接触与目标单元可模拟界面间的滑移与接触,当表面接触到目标面时,应力与变形是允许的,设置为绑定接触,接触初始无间隙。

1.5 网格划分

单元网格划分采用正六面体划分,加载区域的网格尺寸为l×w,l为横向长度,w为纵向宽度,网格划分具体尺寸为:3 cm×3 cm,2.5 cm×2.5 cm,2 cm×2 cm,1.8 cm×1.8 cm,1.5 cm×1.5 cm,1.3 cm×1.3 cm,1 cm×1 cm,加载情况下,界面拉应力与单元网格变化结果如表2所示。

表2 网格加密下拉应力、节点及单元数变化结果Table 2 Results of downforce stress, node and element number changes with grid densification

由表2数据可知,单元网格越密,应力越趋近于真实解,1.5 cm×1.5 cm的单元网格开始逐渐收敛。在平衡计算机资源与分析精度的条件下,即运用较短的时间得到满足使用精度要求的分析数据,本文将用1.3 cm×1.3 cm的正六面体单元用于有限元响应分析。

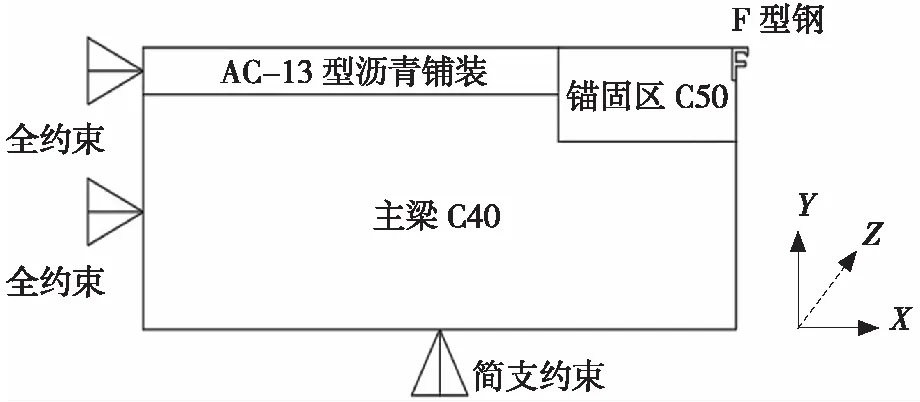

1.6 边界条件

单缝式伸缩缝模型顶面向上为Y轴正方向,X轴正方向同主梁顺桥向,Z轴正方向同横桥向。伸缩缝模型背面,即X轴负方向,其侧面为全约束,固结;伸缩缝模型底面,在竖向位移设置为0,即Y轴方向为简支约束[10],桥面施加竖向的车轮压力,暂不考虑水平摩擦力及制动力的影响,如图3所示。

图3 边界约束Fig.3 Boundary constraint

1.7 基本假设

1) 材料都为线弹性,力与变形连续、均匀,为各向同性。

2) 对锚固区与沥青铺装、型钢进行一定简化,假设相邻两者都是非光滑紧密连接,接触界面无孔隙,界面采用接触单元替代机械粘结,并设置为绑定接触,应力、变形在界面处均匀、连续传递。

3) 忽略结构自重、梁端面板负弯矩、振动对有限元计算的影响。

2 伸缩缝锚固区应力响应分析

2.1 工况定义

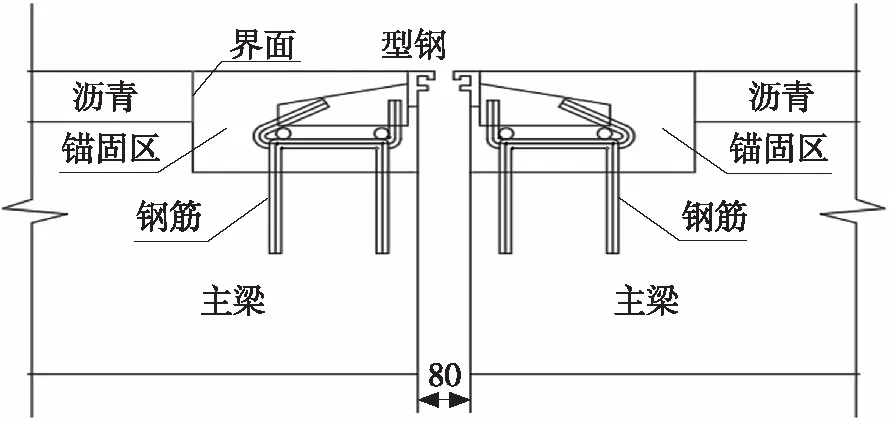

由于锚固区是连接型钢与沥青铺装的过渡区,主要考虑伸缩缝锚固区结构界面在不同工况下的应力响应,得出其界面受力薄弱点,界面(锚固区混凝土与沥青铺装层界面)具体位置如图4所示。后续先确定界面最不利加载位置与控制指标,再考虑不同工况下不同参考因素对界面应力影响大小,进而确定重要影响参数。具体对于伸缩缝锚固区的应力响应分析工况,主要考虑了锚固区深度、锚固区宽度、锚固区混凝土强度、沥青铺装厚度、沥青铺装弹性模量E等5种参数对界面应力的影响。

单位:mm图4 各界面位置Fig.4 Interface positions of the structure

2.2 界面最不利加载位置与控制指标

车轮荷载作用位置考虑4种情况:1) 车轮作用于沥青铺装层,轮迹线前边缘与界面线重合;2) 车轮作用于两者相交处,车轮中心刚好与界面线重合;3) 车轮作用于锚固区混凝土上,轮迹线后边缘与界面线重合;4) 车轮中心刚好作用于锚固区混凝土中心,具体作用位置如图5所示。

单位:mm图5 荷载作用位置Fig.5 Load position

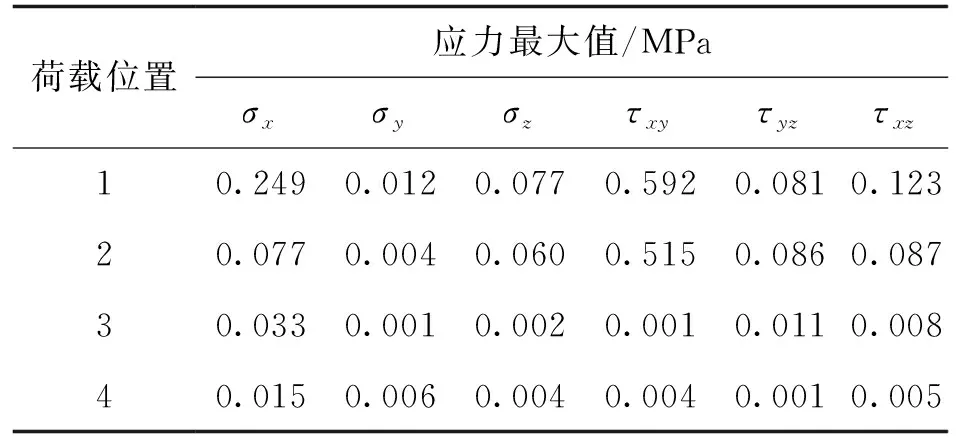

通过有限元计算得出不同加载位置处界面最大应力值,结果如表3所示。

表3 不同荷载位置处界面应力最大值Table 3 Maximum value of interface stress at different load positions

表3中不同加载位置处界面应力值结果表明,加载位置1处,界面拉应力、剪应力极值大于其他加载位置。为此,界面加载最不利位置选取位置1,并选取加载位置1下的界面拉应力σx、剪应力τxy作为后续应力控制指标。

2.3 锚固区深度对界面应力的影响

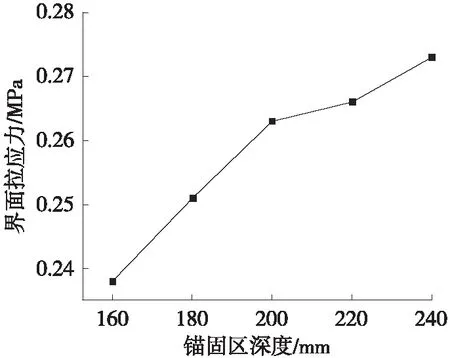

设置锚固区深度从160 mm到240 mm进行变化,研究其界面应力响应,其他材料参数、边界条件与车轮荷载方式不变,计算结果如图6所示。

(a) σx随锚固区深度变化曲线

(b) τxy随锚固区深度变化曲线图6 界面应力随锚固区深度的变化Fig.6 Variation of interface stress with depth of anchorage zone

从图6可知,锚固区深度从160 mm到240 mm,拉应力增大了12.77%,剪应力增大了7.64%。深度变化对界面受力影响不明显。规范对单缝式预留深度没有具体细节要求,在满足施工条件下,预留槽区尺寸要满足:深度h≥160 mm,宽度a≥260 mm。因此,在满足设计与施工要求下,宜选用深度相对小的预留槽深度,有利于伸缩缝整体受力。

2.4 锚固区宽度对界面应力的影响

设置锚固区宽度从300 mm到500 mm进行变化[11],研究其界面应力响应,其他材料参数、边界条件与车轮荷载方式不变,计算结果如表4所示。

表4 锚固区宽度对界面应力的影响Table 4 Influence of anchorage zone width on interface stress

从表4计算结果可见,锚固区宽度增加对于界面拉应力与剪应力的影响非常小,拉应力和剪应力分别趋近于0.25 MPa、0.592 MPa,表明锚固区宽度对界面受力影响很小。从长期运行看,宽度小,锚固区内会出现较多裂缝,修复、更换时也不利于工人施工操作;宽度大,锚固区支承不够,会出现推移,车辙等情况,大宽度锚固区体系也加增加了伸缩缝施工成本。因此,可结合施工具体情况选取合适的锚固区宽度。

2.5 锚固区混凝土强度对界面应力的影响

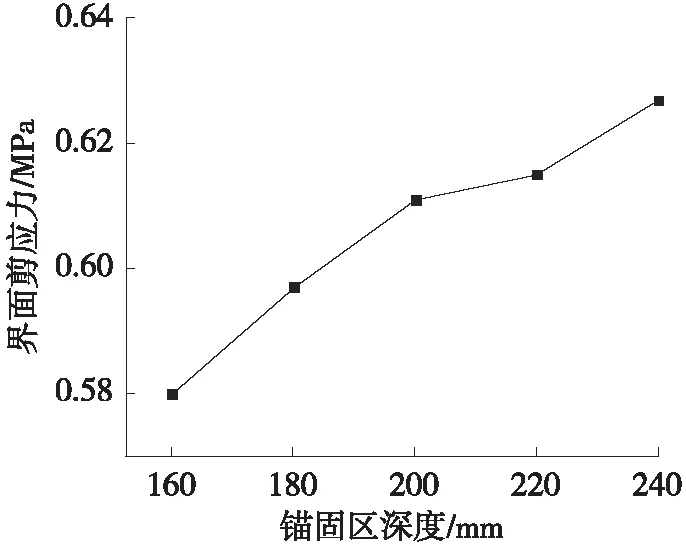

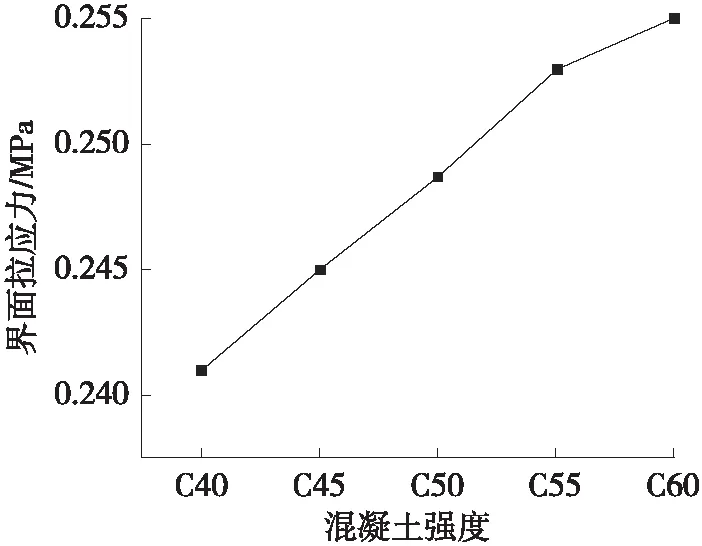

设置锚固区混凝土强度从C40到C60进行变化[12],研究其界面应力响应情况,其他材料参数、边界条件与加载方式不变,计算结果如图7所示。

(a) σx随混凝土强度变化曲线

(b) τxy随混凝土强度变化曲线图7 界面应力随混凝土的变化Fig.7 Variation of interface stress with concrete grade

由图7计算结果可见,提高锚固区混凝土强度会使得界面处拉应力、剪应力有所增加,分别增加了5.49%、1.34%,但混凝土强度增加对界面受力影响非常小,表明仅靠提高混凝土强度并不能解决混凝土脆性大,韧性小的问题。因此,单独提高锚固区混凝土强度对于减小界面应力并不是一个有效的办法。

2.6 沥青铺装厚度对界面应力的影响

设置沥青铺装厚度从100 mm到140 mm进行变化[13],研究其界面应力响应,其他材料参数、边界条件与车轮荷载方式不变,计算结果如表5所示。

表5 沥青铺装厚度对界面应力的影响Table 5 Influence of asphalt pavement thickness on interface stress

从表5计算结果可知,界面拉应力随着桥面沥青铺装厚度的增加而增加,剪应力先增加后减小。厚度从100 mm到140 mm,拉应力增大了29.29%,剪应力变化较小,铺装厚度对界面受力有一定影响。因此,在满足桥面铺装基本性能与使用要求条件下,尽量减小其厚度,降低界面拉应力值,有利于整体受力,较小的铺装厚度也能减轻桥面的整体重量。

2.7 沥青铺装弹性模量E对界面受力的影响

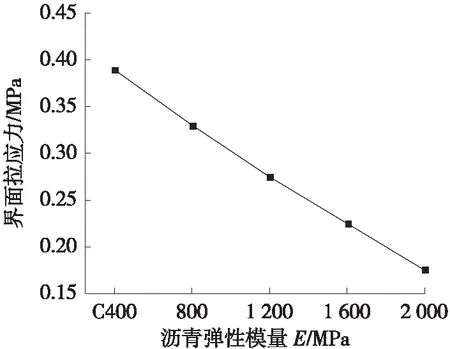

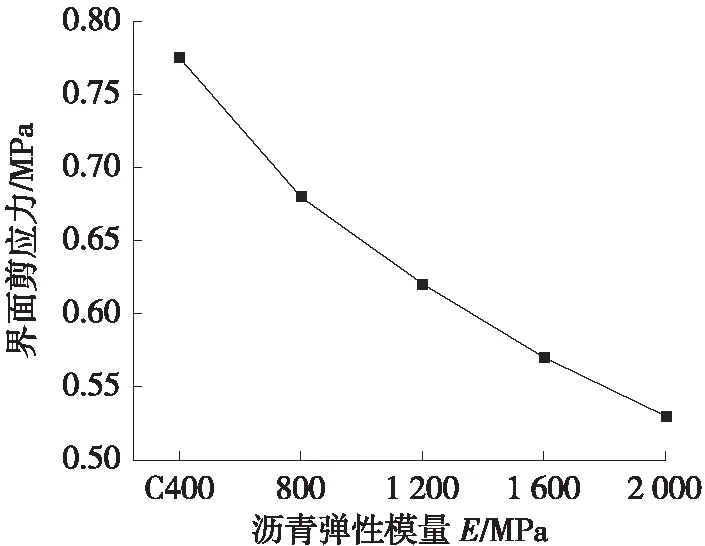

桥面铺装选取粗粒式到细粒式、改性沥青材料,其弹性模量分别取400 MPa,800 MPa,1 200 MPa,1 600 MPa和2 000 MPa,在沥青弹性模量[14]变化下,分析界面应力响应的情况,其他材料参数、边界条件与车辆荷载方式不变,计算结果如图8所示。

(a) σx随沥青E变化曲线

(b) τxy随沥青E变化曲线图8 界面应力随沥青E的变化Fig.8 Variation of interfacial stress with asphalt E

由图8可见,界面拉应力、剪应力随沥青弹性模量增加而减小,弹性模量增加到2 000 MPa时,界面拉应力降低了55.6%,剪应力减小了31.6%,均呈线性变化,但沥青铺装弹性模量对界面应力影响较大。据此,选取弹性模量更大的沥青材料用于桥面铺装,减少界面应力,有利于防止界面脱黏及混凝土早期开裂破坏。伸缩缝锚固区混凝土与沥青铺装层两者弹性模量差异较大,若增大沥青弹性模量会使其刚性增大,沥青与混凝土两者界面处受力会更多的趋于一致,延缓界面开裂的速度,进而降低了界面的拉应力。

2.8 重要影响参数的确定

根据伸缩缝锚固区应力响应分析结果,不同参考因素对界面受力有不同影响,如表6所示。通过上述参数重要性分析可知,应选取锚固区深度、铺装厚度、沥青铺装弹性模量E等参数对锚固区界面受力进行优化分析。

表6 界面重要性参数分布Table 6 Parameter distribution of interface importance

3 伸缩缝锚固区参数优化研究

结合重要性参数与实际可优化情况,界面主要从铺装弹性模量E、锚固区深度、铺装层厚度及锚固区结构形状进行优化研究,以降低界面拉应力为优化结果的判定指标,减小车辆荷载对锚固区结构的冲击应力,供伸缩缝锚固区结构设计参考。当前主梁混凝土比以前有了较大提升,后续优化,主梁采用C50,锚固区采用C60,其他材料参数指标与加载方式不变。

3.1 改变铺装弹性模量E对锚固区的优化

公路常用沥青混凝土,在20 ℃时,从粗粒式到细粒式沥青,其弹性模量大约在800 MPa~1 600 MPa,而改性或高模量沥青,如SBS、聚脂纤维沥青,其弹性模量可达到2 000 MPa以上。为此,选取改性沥青作为铺装材料,其弹性模量为2 000 MPa,与常规材料进行对比计算,并通过拉应力值来判断优化效果。为探讨沥青弹性模量增大是否能消除拉应力,进一步从理论层面增大沥青弹性模量,其优化计算结果及理论计算结果如表7所示。

表7 铺装弹性模量对锚固区结构应力的影响Table 7 Influence of pavement elastic modulus on structural stress in anchorage zone

通过表7可知,高弹模铺装材料的运用使界面拉应力、剪应力、整体等效应力、主拉应力都有一定的减小,沥青模量2 000 MPa相比于模量1 000 MPa时,拉应力减少了37.25%,剪应力减少了16.10%,等效应力减少了18.72%,主拉应力减少了17.86%。这表明通过改变铺装材料的E,采用高弹性模量的沥青铺装能较大降低锚固区拉应力值,拉应力降幅超过30%,表明改变铺装E对锚固区构造优化是行之有效的。

从理论上提高沥青弹性模量计算可知,沥青模量3 500 MPa相较模量2 000 MPa时,拉应力减少了11.95%,沥青模量5 000 MPa相较模量3 500 MPa时,拉应力减少了5.55%,拉应力随模量增加而减小,但减小趋势逐渐放缓,剪应力、等效应力等也趋于平缓,表明继续增大沥青弹性模量也不能完全消除拉应力。因此,需综合考虑沥青铺装材料、锚固区混凝土材料两者的力学性能、粘结方式等,进而降低两者界面拉应力。

3.2 改变锚固深度与铺装厚度对锚固区的优化

通过综合改变锚固深度与铺装厚度,对锚固区进行优化。设置锚固深度与铺装厚度分别为70 mm沥青铺装厚度,沥青铺装深度从70 mm到120 mm进行变化,锚固区深度从160 mm到280 mm进行变化,从浅埋深过渡到深埋深,两者进行搭配,如70 mm厚的沥青层搭配160 mm深的锚固区,计算结果如图9所示。

(a) σx随锚固深度与铺装厚度变化曲线

(b) τxy随锚固深度与铺装厚度变化曲线图9 应力随锚固深度与铺装厚度的变化Fig.9 Variation of interface stress with anchorage depth and pavement thickness

根据图9计算结果可知,锚固区深度与沥青铺装厚度的增加,使得界面拉应力与剪应力都会增加,拉应力值随沥青铺装厚度增加较为明显。表明通过改变锚固深度与铺装厚度,不能降低界面拉应力值,该方法对锚固构造无优化效果。

3.3 改变锚固结构形状对锚固区的优化

通过改变锚固区与铺装界面形状来优化锚固区受力,锚固区设置为倾斜角度从5°~30°进行变化,混凝土选取C60,主梁C50,沥青铺装层弹性模量1 000 MPa,F型钢206 GPa,钢筋HRB335,优优后的结构形式如图10所示,计算结果如图11所示。

单位:mm图10 锚固区结构优化Fig.10 Structural optimization of anchorage zone

(a) σx随倾斜度变化曲线

(b) τxy随倾斜度变化曲线图11 应力随倾斜度的变化Fig.11 Stress variation with inclination

由图11计算结果可见,改变锚固区结构形状后,界面应力有了非常明显的减小,但斜度在20°时拉应力最小为0.066 MPa,相较于初始未改变模型(0.337 MPa),拉应力减小了82.45%;剪应力从10°开始趋向于稳定,大约为0.2 MPa,相较于初始模型(0.751 MPa)减小了72.84%。通过改变锚固区结构形状后,使得锚固区界面拉应力有了明显的降低,降低了82.45%,表明该方法确实行之有效,对锚固区构造有非常好的优化效果。这为今后伸缩缝锚固区构造设计、界面优化提供了新的思路。

4 结论

本文通过ANSYS软件建立了伸缩缝锚固区有限元模型,在确定最不利加载位置与界面控制指标后建立相应的应力响应分析工况,主要对锚固区界面应力进行研究,考虑不同参考因素对锚固区界面的受力影响,确定重要影响参数,结合重要参数与实际情况,对伸缩缝锚固区进行参数优化研究,主要结论如下:

1) 通过不同参考因素对伸缩缝锚固区的应力响应分析,沥青铺装弹性模量、沥青铺装厚度、锚固区深度对界面应力影响较大,应力变化分别为55.6%、29.29%、12.77%,确定为重要影响参数,为后续优化提供理论依据。

2) 通过改变铺装材料弹性模量E与锚固区结构形状对降低锚固区结构应力都有较好的效果,界面拉应力分别减少了37.25%、82.45%,达到了对锚固区优化的目的,特别是改变锚固区结构形状,效果十分优异。而改变锚固深度与铺装厚度没有减小界面应力,无优化效果。

3) 本文对伸缩缝锚固区优化的方法与措施主要是为了减小车辆荷载对锚固区结构的冲击应力,可为今后伸缩缝锚固区构造设计,优化界面应力等提供参考。