选煤厂振动筛自动寻优方案设计与应用*

魏恩峰

(西山煤电镇城底选煤厂,山西 古交 030203)

0 引 言

选煤厂用振动筛可实现煤料的筛选、分级和脱介脱水。据统计,国内年筛分煤料可达数十亿吨,因此,提升振动筛筛分效率意义重大。国内对振动筛控制系统的研发有较大进展,如涂晓琴等[1]以双层振动筛为研究对象,基于模糊PID控制技术对振动筛的筛分时间、物料大小进行在线自整定,实现振动筛最优控制,但筛分效率提升不明显。李丹菁等[2]提出的不确定性高通量筛选系统可将输出结果反馈至控制系统并与补偿项融合,该方法可达到提升筛分效率的目的,但理论性强,实现较复杂。沈国浪等[3]应用GA-BP神经网络对振动筛的数据空间进行全局寻优并对振动参数进行组合优化并完成仿真试验,但未进行振动筛实际应用测试,实际应用效果未知。目前,振动筛控制系统还存在控制因素单一、实时性差、筛分效率不高等问题,对振动筛的工作效率以及安全运行带来诸多不利和困难。笔者以重型直线振动筛为研究对象,采用遗传与BP神经网络LM优化混合算法,实现重型振动筛自动寻优,达到筛分效率最优的目的。

1 重型直线振动筛应用概述

重型直线振动筛可用于原煤、石灰石煤、尾矿砂以及烘干后的污泥等物料的筛分,筛箱运动轨迹近似直线,具有结构简单、筛分能力大、能耗低、维护简单的特点。重型直线振动筛筛面可进行多层布置,以满足不同筛分作业要求,其基本工作原理为:系统上电后,型号、参数一致的振动电机做同步反向运动并产生激振力;激振力通过振动机机械部件传导至筛箱,触发筛箱做周期性振动;筛箱做周期性振动时筛面上的物料做定向跳跃式运动,孔径小于筛面孔径的物料落下并分离为筛下物,孔径大于筛面孔径的物料由排料口排出,实现物料分离筛分过程。

2 重型直线振动筛自动寻优方案设计

2.1 模型及特性分析

重型直线振动筛的振动形式为近似直线运动,可将其运动分解为式(1)、(2)[4-5]:

Ax=Asinθ·sin (ωt-αx)

(1)

Ay=Asinθ·sin (ωt-αy)

(2)

式中:Ax为振动筛在垂直于振动筛方向的位移,mm;Ay为振动筛沿筛面方向的位移,mm;αx为垂直于振动筛方向的位移相位角差值,(°);αy为沿筛面方向的位移相位角差值,(°);A为振动筛振幅,mm;θ为振动方向角,(°);ω为振动角速度,rad/s。

重型直线振动筛的筛分效率可表示为:

(3)

2.2 算法设计与实现

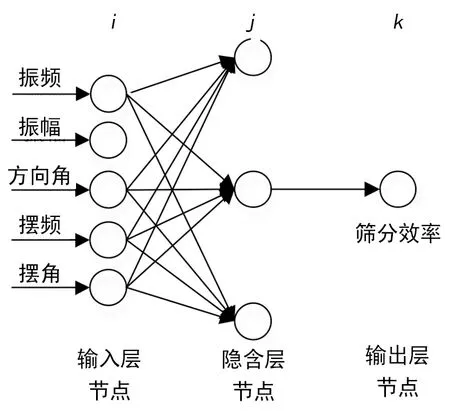

(1) BP神经网络结构

重型直线振动筛自动寻优方案BP神经网络结构设计原理如图1所示,它包含输入层、隐含层、输出层三层网络结构,输入信号为振动筛的振频、振幅、方向角、摆频、摆角;输出信号为筛分效率。网络权重需经过遗传算法优化并以该权重作为初始权重来继续训练网络。应使用LM优化方法进行训练[6],避免使用常规BP算法导致的收敛速度过慢甚至不收敛的情况。

图1 BP神经网络结构设计

(2) 编码策略

采用实数编码,即用一个实数表示BP神经元网络的一个权值(基因),各个权值按一定的顺序联为一个长串,每一个串定义为一个染色体。例如,神经网络的结构为3-3-1 型 ,即输入层有三个节点,隐层有三个节点,输出层有一个节点。它共有3×3+3×1=12个权值,4个阈值。将各权值和阈值级联在一起,便于特征的抽取和探测。

(3) 群体设定

群体规模值取为100。该算法操作的对象为BP神经网络的层与层之间的权值与阈值,将产生[-1,1]之间的若干组随机数(个体)作为遗传算法的初始种群。

(4) 适应度函数设计

采用的适应度函数设计方法是:在遗传操作的每一代中,对每一条染色体进行译码,计算出权向量和阈值,然后求出每条染色体相应的实际输出值ck(k=1,2,…,m),其中m为BP神经网络输入输出的样本对数,计算出实际输出值与期望的输出之间的误差平方和以及神经网络学习的总体误差[7-8],如式(4)、(5)所示:

(4)

(5)

由式(4)、(5)可以看出, 函数f(En)将输出误差En的极小值转化为f(En)的极大值。

(5) 遗传算子选择

选择算子采用最佳个体保存方法,即首轮按照轮盘选择法执行遗传算法的选择操作,然后将当前群体中适应度最高的个体结构完整地复制到下一代群体中。交叉算子选用基于方向的交叉,减少人为限值并增加局部微调能力。

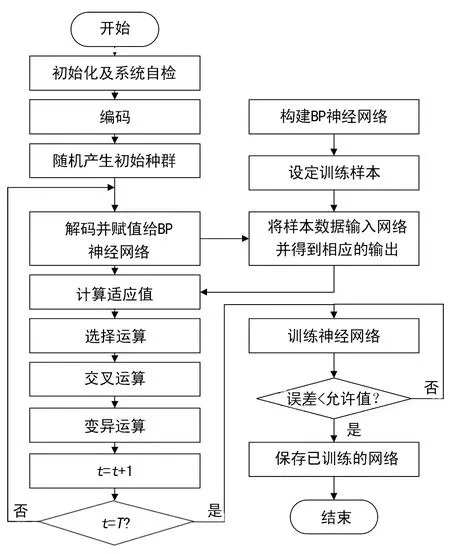

(6) 算法实现

重型直线振动筛自动寻优方案算法实现流程如图2所示,关键步骤由以下六步组成。

图2 GA-BP算法流程图

① 根据采用的诊断方法,由给定的输入、输出训练样本集确定神经网络的结构,包括网络层数,各层节点数,以及传递函数等[9-10]。

② 定义振动寻优算法的种群规模为n,并采用实数编码模式。定义算法的交叉概率为Pc、变异概率为Pm,并完成对应的交叉、变异运算,并执行t=t+1。当t=T时,开始训练设计的BP神经网络,优化各层的权值和阈值。

③ 计算并更新种群X(t)、个体Xt(t),同时计算总体误差平方Ei、适应度fit=f(Xt(t))、适应度最大值fmax、适应度平均值favg以及适应度最小值fmin。

④ 采用方向交叉算子进行交叉操作,采用定向变异算子进行变异操作,完成Pc、Pm自适应调整。

⑤ 当t=T时,遗传算法流程结束,可输出优化结果至BP神经网络输入端,进入步骤7;当t≠T时,执行t=t+1并转步骤3。

⑥ 将遗传算法结果作为BP神经网络输入信号,基于LM方法对BP神经网络各层的权值和阈值进行训练和优化,并达到误差最优。

3 仿真与测试

3.1 系统仿真

基于仿真软件,搭建重型直线振动筛自动寻优方案仿真平台,并与常规BP算法比较,从图3所示的自动寻优仿真曲线可以看出,用混合算法训练的BP神经网络,初始权值和阈值经过优化后误差较小;与传统BP神经网络训练算法相比,GA-BP混合算法收敛速度、执行时间较短,效果较好。

图3 自动寻优方案仿真曲线

3.2 系统测试

在试验室完成系统测试,应用该自动寻优方案后,能保证振动筛在最大振幅工作时振幅稳定、振频较小。最优条件为:振幅2 mm、振频26 Hz、方向角46°、摆频21 Hz、摆角1°、筛分效率0.760 1。该自动寻优方案对提升选煤厂振动筛筛分效率有一定的指导意义。

4 结 论

以选煤厂重型直线振动筛为研究对象,采用遗传与BP神经网络LM优化混合算法对振动筛自动寻优模型和算法实现进行了分析并完成系统仿真与试验,所得重点结果如下。

(1) 设计的振动筛自动寻优方案以振幅、振频、方向角、摆角、摆频为输入信号,应用GA-BP混合算法,实现了振动筛筛分效率最优。

(2) 仿真及试验结果表明,该方案收敛速度快、训练精度高、实现了全局最优,对提升振动筛筛分效率具有一定的参考意义。