基于生命周期分析的风机叶片环境影响评价

蔡晓萍,段华波,2,马艺,李强峰,谢明辉

1)深圳大学滨海城市韧性基础设施教育部重点实验室,深圳大学土木与交通工程学院,广东深圳 518060;2)深圳大学未来地下城市研究院,广东深圳 518060;3)中国环境科学研究院国家环境保护生态工业重点实验室,北京100012

风能是一种重要的可再生能源,具有天然绿色的属性.近年来中国风电装机规模持续扩大,总装机量连续10 a 稳居世界第1,风电已成为仅次于煤电和水电的第3 大电力方式[1].尽管风电属于清洁能源,但从全生命周期的视角分析,在设备生产制造和运输、风电场施工、运行和报废阶段仍会消耗大量资源和能源,并对环境产生影响[2-3].风电机组是风电场正常运行的基础,其中,风机叶片对风机安全运行起决定性作用,同时也是风机成本最高的部件[4].退役的风机大部分部件都可回收利用,如塔架和齿轮箱等,但叶片类复合材料却难以回收利用和处置[5-6].现有研究主要集中在叶片废弃阶段造成的环境影响,如DEENEY等[7]选取了11个环境影响指标,评估了填埋、焚烧和热处理回收和水泥窑协同处置等方式处置报废风机叶片的可行性和优缺点;ANGELA 等[8]基于生命周期评价(life cycle assessment,LCA)方法对比分析了3 种报废叶片的利用与处置方式的环境影响(或效益).

LCA 是系统评价产品综合环境影响的主要方法,也被应用于风电场环境影响评价.马艺等[9]研究结果表明,风电设备生产及风电场建设产生会产生一定环境影响.如风机生产制造是风电场生命周期内碳排放最主要的来源[10],目前关于风机生产制造阶段的环境影响评价的研究仅侧重于风机机组,叶片、塔筒和基座等风机设备并未考虑[11].

为测量风机关键部件生产阶段对环境的影响,本研究以风电叶片为研究对象,针对其生产阶段构建LCA方法体系,通过企业级生产过程投入产生和污染物排放数据建立生命周期数据清单,进而量化分析叶片生产阶段的综合环境影响;同时探讨退役叶片的绿色回收方式.研究旨在为促进风机叶片的绿色低碳与可持续发展提供科学依据.

1 材料与方法

1.1 研究对象

风机叶片是由热固性基体树脂(以聚酯树脂和环氧树脂为代表)和复合增强材料(以玻璃纤维为代表)复合而成[12],它将风能转变为机械能,是机组能量转换的关键部件.截至2018 年底,功率为1.5~2.0 MW风电机组在中国的累计装机容量占总装机容量的89.7%[13];2019 年2.0~2.5 MW 风电机组占新增风电装机量的73%.1.5 MW 的风机适配的叶片长度为34~45 m,2.0~3.0 MW 的风机适配的叶片长度为48~59 m,5.0 MW 风机及以上适配的叶片长度为62~75 m.基于此,本研究选取8 类陆上和1 类海上主要规格的风电叶片作为LCA的研究对象,相关参数信息如表1.

表1 风电机组叶片产品参数Table 1 Blade product parameters of wind turbine components

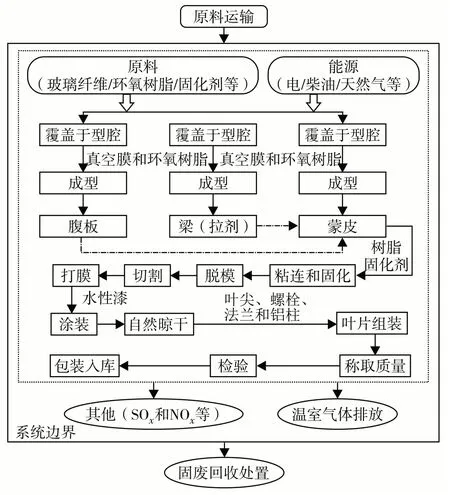

针对不同规格叶片的生产制造阶段进行环境影响评价,本研究选取长度(单位:m)作为功能单位,系统边界如图1所示,叶片生产相关原材料以及叶片出厂的运输过程可能也会对环境造成影响.为比较不同企业在生产叶片过程中造成的环境影响,假定各类叶片在运输过程中对环境的影响相同,因此本研究并未单独测算运输阶段环境影响;对于一些用量少的原料或辅料如真空膜和导流网等忽略不计.此外,由于生产过程中产生的固体废弃物一般由企业自行回收处置,本研究也忽略不计.

图1 风电机组叶片LCA系统边界Fig.1 System boundary for life cycle assessment of blade of wind turbine components.

1.2 数据清单分析

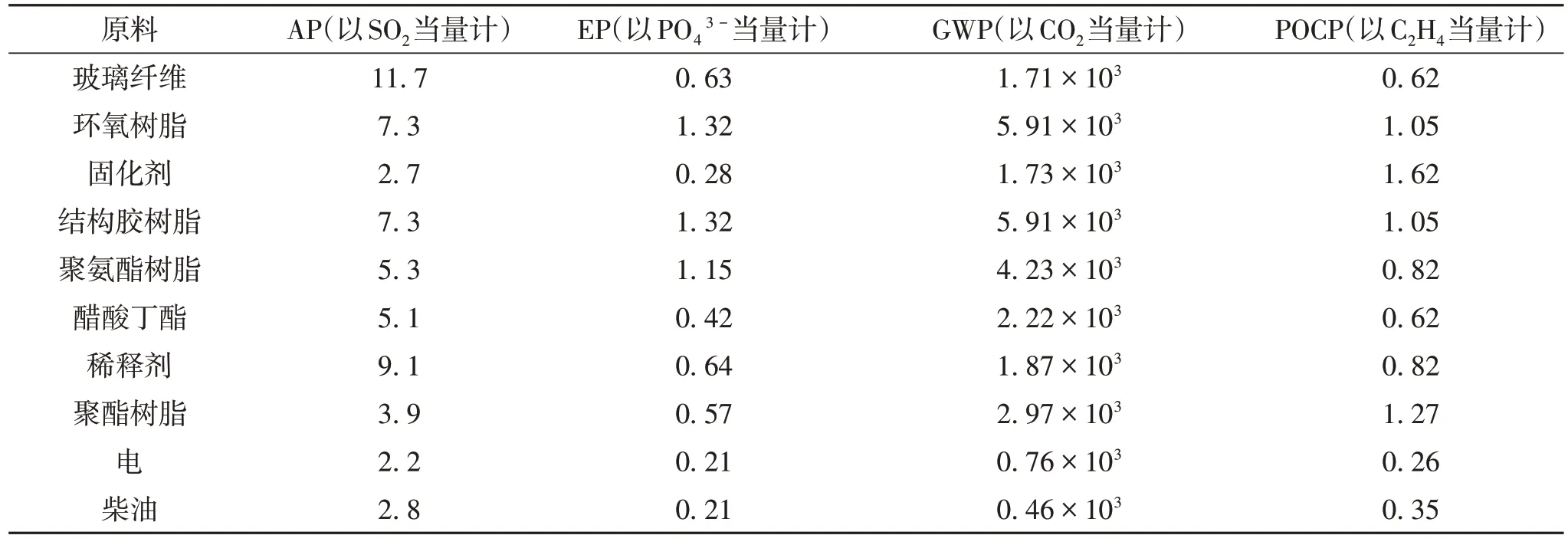

本研究通过收集生产过程资源、能源消耗和污染物排放等清单数据,对叶片的生产制造过程进行环境影响分析,原材料及其他辅料和资源能源消耗清单主要来源于相关企业的环境影响报告,相关的碳排放因子源自GaBi数据库,具体如表2.

表2 主要原料、辅料及能源的碳排放因子Table 2 Carbon emission factors of major raw materials,auxiliaries and energy sources g/kg

1.3 核算方法

环境影响评价需要经过特征化、标准化和加权评估,然后将清单数据转化为可以比较的综合环境影响值.本研究选取酸化(acidification potential,AP)、富营养化(eutrophication potential,EP)、温室效应(global warming potential,GWP)和光化学臭氧合成(photochemical ozone creation potential,POCP)4项指标对叶片进行环境影响评价.

1.3.1 特征化表示

各种特征污染物的排放对环境造成的影响并不一致,因此通过特征化将叶片生产过程的排放物转化为统一标准的参考值,计算方法是将相应污染物的排放量乘以其排放因子,计算公式为

其中,E为叶片生产阶段4 种环境影响类型(AP、EP、GWP 和POCP)的影响潜值,单位:kg;Ea,i为第i种物质(i=1,2,…,n)对第a种(a=1,2,3,4,分别为AP、EP、GWP 和POCP)环境影响类型的影响潜值,单位:kg;Qi为第i种物质的使用质量,单位:kg;Fa,i是第i种物质对应第a种环境的排放因子,单位:g/kg.

1.3.2 归一化处理

因为各评价指标对环境的影响各不相同,因此需要通过归一化消除各指标在量纲和级数上的差异.本研究选用2000 年世界人均环境影响值作为基准值[14],根据式(2)可计算出所有影响类型归一化后的影响潜值.

其中,Ia为叶片生产第a种环境影响类型归一化后的影响潜值;Ea为第a种环境影响类型的影响潜值,单位:kg;E2000为2000年世界人均环境影响基准值,单位:kg.

1.3.3 加权评估

加权评估即是确定各种影响类型的权重,对归一化结果进行综合,根据式(3)可以算出叶片生产的环境影响综合值,进而对各生产企业比较分析.

其中,Wa是第a种环境指标(分别为AP、EP、GWP和POCP)的权重因子[14],本研究4类指标的归一化基准值和权重因子见表3.

表3 环境影响指标类型特征化与归一化基准值及权重因子Table 3 Characterization,normalization and weighting factors of environmental impact categories

2 结果与分析

2.1 环境影响结果

本研究选取了AP、EP、GWP 和POCP 四类指标对叶片生产阶段的环境影响定量核算,对各指标的特征化结果和叶片生产的综合环境影响潜值进行了对比分析和讨论.

2.1.1 指标分析

叶片生产阶段对环境影响的特征化计算结果见表4所示.其中,AP是指酸化效应度量指标,叶片的平均AP 影响值为7.5 kg/m(以SO2当量计),对引起酸化的主要物质进行敏感性分析,复合材料玻璃纤维的生产使用为最主要的影响因素,占比56%,环氧树脂的影响次之,占比18%.主流功率2.0~2.5 MW 机型的叶片AP 排放区间为5.3~6.6 kg/m(以SO2当量计),随着叶片长度的增加,AP值也随之升高,H 叶片长度比I 叶片短,但H 叶片显示AP影响值高于I叶片,两家生产企业玻璃纤维使用量分别为706 kg/m 和536 kg/m,玻璃纤维使用量的不同导致酸化潜值出现差异.

表4 叶片生产阶段环境影响评价特征化分析Table 4 Characteristic analysis of environmental impact assessment in blade production stage kg/m

EP 是指富营养化效应度量指标,叶片的平均EP影响值为0.7 kg/m(以PO43-当量计),主要由玻璃纤维和环氧树脂两者的生产使用造成,影响比例均为37%.适配功率为2.0~2.5 MW的叶片其单位长度排放为0.5~0.6 kg/m(以PO43-当量计),随着适配机型容量的上升,EP 影响值也随之升高,如I 叶片的适配机型为5.5 MW,其EP 影响为1.3 kg/m(以PO43-当量计).

GWP 是指温室效应度量指标,叶片的平均GWP影响值为2.6×103kg/m(以CO2当量计),主要由玻璃纤维、环氧树脂和电的生产使用或消耗所造成,其影响比例分别为44%、24%和17%.I 叶片GWP达5.2×103kg/m(以CO2当量计),明显高于其他叶片,由于其适配的是5.5 MW 海上风机,海上风电机组配套的巨型叶片需要经受恶劣自然条件,如强风、暴雨的考验,各部件的设计要求与陆上风机有明显差异,所用材料越多,相应GWP值越高.

POCP 是促成低浓度烟雾的一次污染物排放度量指标,叶片的平均POCP 影响值为0.9 kg/m(以C2H4当量计),主要由玻璃纤维、固化剂和环氧树脂的生产使用造成,影响比例分别是27%、26%和24%.主流2.0~2.5 MW 机型的叶片POCP 排放区间为0.6~0.7 kg/m(以C2H4当量计),而株洲S企业生产的C 和G 叶片分别为1.1 kg/m 和1.3 kg/m(以C2H4当量计),这是由于该企业的固化剂利用率低于其他生产企业.

2.1.2 加权结果分析

本研究选取AP、EP、GWP 和POCP 四个指标对叶片生产阶段的环境影响评价进行定量计算,结果表明叶片的AP、EP、GWP 和POCP 分别占2000年世界人均影响潜值的2.01%、4.28%、4.55%和0.35%.图2 为叶片生产阶段4 种指标分别占总叶片总环境影响潜值的比例,9 类叶片GWP、EP、AP 和POCP 四类指标的平均占比分别为41%、38%、18%和3%.

图2 风机叶片生产阶段4类环境影响指标权重结果Fig.2 Weighting result of four environmental impact categories(AP,EP,GWP and POCP)of wind blade production.

从风机叶片材料来看,本研究中除海门A企业用部分碳纤维材料替代了玻璃纤维,其余企业均使用玻璃纤维.从制造工艺来看,该研究中的企业均采取复合材料真空灌注成型工艺,工艺上并无显著差异,造成排放差异的主要原因为叶片自身的规格,A叶片的长度为40.3 m,在所有叶片里面长度最短,其单位长度环境潜值最低,为0.055,I叶片长度最长,为76.6 m,因而其单位长度环境潜值相应最高,达到了0.22,将近C叶片的4倍,叶片长度的加长必然会导致重量的上升,需要用到更多的原材料,因而其单位长度环境潜值会相应增加.而生产规模也是造成排放差异的主要原因,如海门A企业和株洲S 企业,G 叶片和D 叶片的长度相差不大,而G 叶片的单位环境影响比D 叶片稍高,A 企业的生产规模较大,总生产规模为1 000套/a,S企业总生产规模为220 套/a,企业生产规模大,相应叶片单位排放值会降低.

H 和I 两类叶片的长度都超过70 m,排放值比其他叶片都高.F叶片的长度为67 m,长度居第3,但单位长度排放潜值仅高于A叶片,主要因为在原料的使用中,生产企业投入了新型绿色材料碳纤维替代部分玻璃纤维,碳纤维是新型复合材料,运用到风电叶片的制造中可大幅降低叶片的重量,相比纯玻璃纤维叶片,排放值会降低.

2.2 叶片碳排放预测分析

基于以上分析,GWP 在4 类指标中占比最大,随着国家推进风电平价上网,风机平均单机容量逐年上升,从2008 年的1.21 MW 到2019 年的2.18 MW,增速为0.08 MW/a.2020年新增装机的平均容量为2.25 MW,本研究假定增速为0.08 MW/a,则2060 年增至5.45 MW.风力发电机组的研制技术、电网技术的发展等都会影响国内平均单机容量,如表5.本研究设置2060年风电新增装机的平均单机容量为3.0 MW 和7.5 MW 两种情景,分别反映较慢和较快的技术(装机量)发展水平.

表5 三种发展模式下风电新增装机的单机容量Table 5 The unit capacity of newly installed wind turbines with consideration of three development scenarios MW

根据中国风能专业委员会(Chinese Wind Energy Association,CWEA)和国家能源局公布的每年新增风电装机容量,2011—2020年平均每年新增装机量约为1 万台,本研究基于年平均新增装机数[15]和发展模式下对2021—2060 年生产叶片过程的碳排放总量进行预测,结果如图3.

图3 不同技术(装机容量)水平下风机叶片生产累计碳排放当量Fig.3 Cumulative carbon emissions of wind blade production subject to different levels of installed capacity technological progress.

按中国国家风电产业整体发展规划[16],预计到2050 年风电装机容量将达到1×106MW,在上述3种情况下,预期到2050 年风电累计装机容量为11.5×105、14.2×105和16.7×105MW.在常规增长水平下,到2030 年和2060 年,叶片生产累计碳排放总量分别达到2.3 × 107t 和2.0 × 108t;在较慢发展情景下,碳排放总量分别为2.1 × 107t 和1.3×108t;在较快发展模式下,则分别达到2.5×107t 和2.6×108t.分析发现,未来10 a 内风电行业技术进步(装机量)对评价结果影响不大,但到2060年则会呈现显著差异.

3 讨论及建议

随着风机装机容量持续大幅增长,风机叶片仍将大量生产和报废.但现阶段风机叶片难以回收利用,大量退役叶片的处置将是新能源产业面临的突出难题,因此应寻求更加绿色的叶片材料和适宜的报废叶片利用与处置方式以促进风电的可持续发展.

3.1 使用新型绿色材料

大部分风电叶片使用以环氧树脂和不饱和聚酯树脂为代表的热固性树脂,难以被回收利用[17].热塑性复合材料具有密度低和抗冲击好等优点,在固化加热时保持塑性,因此在寿命后期也可以回收利用.热塑性复合材料的密度低,同等尺寸的叶片比热固性复合材料轻,所以运输和安装的成本也会更低.如MURRAY 等[18]通过经济技术模型证明热固性环氧叶片相比,热塑性树脂风机叶片可以降低叶片总成本的4.7%.叶片的生产工艺是真空灌注成膜工艺,常见的热塑性树脂在高温的状态下黏度较高,难以采用该方法,因此,需要开发黏度低的热塑性树脂适应现阶段的叶片生产工艺.

目前,大面积安装的功率为2.0~2.5 MW 风电机组采用的大多是玻璃纤维叶片,叶片的质量随着叶片长度的增长而增加.而碳纤维复合材料叶片的耐极限、刚度和疲劳性能都明显比玻璃纤维叶片较好,在叶片的生产过程中加入碳纤维,提高发电效率的同时也可带来良好的环境效益,但碳纤维的价格是玻璃纤维的6~7 倍,全部使用碳纤维叶片会使风电机组成本大幅上升,经济效益降低[19];表6为50 m的叶片在生产时候混合使用碳纤维的经济和环境效益.以D叶片为例,玻璃纤维的使用量为9.1 t/套,若采取碳纤维和玻璃纤维混合材料制作风电主梁帽,当生产成本增加77%时,CO2减排量为1.7 t/套,且随着成本的增加,CO2减排量将更为显著,当成本增加2 倍时,CO2减排量达8.6 t/套.碳纤维风机叶片的优势已明显高于一般的玻璃纤维叶片.而碳纤维叶片没有大范围使用的主要原因还是价格偏高,且制造工艺复杂.风电机组的运维成本占全生命周期总成本的20%~25%[20],碳纤维的引入使叶片刚度和耐极限等性能都明显优于玻璃纤维,可减少运维成本.因此,使用碳纤维+玻璃纤维复合材料可结合两种材料的性能,在总成本相当的情况下也可降低生产过程中产生对环境的影响[21].

表6 风机叶片使用碳-玻纤维复合材料实现不同质量减少率下的环境效益和成本投入对比分析Table 6 Comparisons of environmental benefits and cost changes among various weight reduction rate by using carbonglass fiber composite for wind blade

3.2 利用水泥窑协同处置

风机的大部分部件,如塔架、齿轮箱和发电机等金属部件可直接进行回收处理,而叶片是热固性基体树脂和与玻璃纤维为主的复合增强材料,回收利用价值低、难度大.以4.2 MW 的风机为例,退役阶段会产生37.5 t 和叶片相关的废弃非金属材料.报废叶片材料可通过填埋、焚烧或再生利用3种方式[22]进行处理.国内对于报废叶片大多按一般固废进行填埋处置,但是风机叶片体积大,运输到填埋场的成本高,且大量占用填埋场.许多欧盟国家已经禁止填埋处置废弃叶片.此外,焚烧也是最常见的处置方式之一,焚烧处置减量率超过60%,且焚烧产生的热量可用来供暖或发电[17].德国的水泥窑协同处置将预处理后的报废叶片作为水泥熟料生产的原材料,每回收1 000 t的玻璃纤维废料可代替煤450 t、氧化铝150 t 或沙200 t[22].PAULSEN等[23]根据生产能力、价格、环境和技术成熟度,对目前存在的报废叶片回收技术进行了比较,结果表明,水泥窑协同处置是目前较为经济可行的处置路径.

到2022 年,预计中国退役风机叶片总质量可达3.3×104t[24],到2050年则高达1.7×107t[25].1 kg 的报废风机叶片焚烧处置碳排放约为3.4 kg(以CO2当量计)[26],而水泥窑协同处置可减少碳排放0.9 kg(以CO2当量计)[27].相比焚烧出资,如果中国全部采用水泥窑协同技术处置报废叶片,则有望在2022 年和2050 年分别减少碳排放1.4 × 105t 和7.3×107(t以CO2当量计),且在节约资源、减少碳排放的同时还能创造可观的经济效益.我国水泥窑协同处置风机叶片目前还不具备产业化的基础,应加快报废风电叶片资源化综合利用的进程.

4 结论

针对我国风机叶片生产企业出厂的9种常见规格的叶片进行LCA 分析,并以AP、EP、GWP 和POCP为环境影响度量指标,主要结论如下:

1)风机叶片生产制造阶段AP、EP、GWP 和POCP 等环境影响指标分别约为7.5(以SO2当量计)、0.7(以PO43-当量计)、2.6×10(3以CO2当量计)和0.9 kg/m(以C2H4当量计),分别占2000 年世界人均影响潜值的2.01%、4.28%、4.55% 和0.35%.

2)基于年平均新增装机数和不同发展水平情景分析,预估了2020—2060 年叶片生产造成的碳排放总量.结果表明,在基准情景下,到2030 年和2060 年,叶片生产累计碳排放总量预计分别达到2.3×107t和2.0×108(t以CO2当量计),而在较快发展模式下,累计碳排放总量显著增加,分别达到2.5×107t和2.6×108(t以CO2当量计).

3)随着风机功率日益提升,叶片大型化趋势更为显著,玻璃纤维复合材料的性能已无法突破,热固性树脂在寿命后期难以被回收利用,绿色材料碳纤维复合材料和热塑性树脂等绿色材料可显著降低环境影响,若50 m 长的叶片采用碳纤维和玻璃纤维混合复合材料,当生产成本增加2 倍时,CO2减排量为8.6 t/套.

4)针对报废风机叶片,选择适宜的利用与处置方式如水泥窑共处置,具有一定的经济效益,并可显著降低叶片综合环境影响.