加热炉热效率影响因素分析及改进方法

王春雨

大庆油田第九采油厂工艺研究所

加热炉在油田油气集输中扮演着重要角色,无论是原油外输、集油掺水还是油井热洗等,都离不开加热炉。采油九厂各转油站、联合站使用的加热炉主要以真空炉和四合一(加热、缓冲、沉降、分离四种功能)为主,燃料为处理后的伴生气或返输干气。在使用过程中,由于日常管理以及设备自身因素的影响,出现加热炉热效率低,耗气量大的情况,不仅浪费能源,而且对日常生产管理也会造成影响。

1 热效率影响因素分析

加热炉的热效率表示向炉子提供的热量被有效利用的程度,即被加热介质吸收的有效热量与燃料燃烧放出的总热量之比[1]。一般情况下采用反平衡法计算炉效,即通过测定各种燃烧产物热损失和加热炉散热损失来确定热效率。

热效率=100%-排烟热损失(%)-未完全燃烧损失(%)-散热损失(%)

排烟热损失=(3.5×空气系数+0.5)×(排烟温度-环境温度)/100

未完全燃烧损失=3.2×空气系数×排烟处CO(%)

由此可见,影响加热炉热效率的主要因素为空气系数、排烟温度、散热损失。

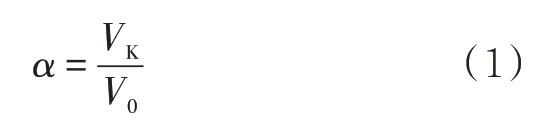

空气系数定义:加热炉燃烧使用的燃料与空气混合燃烧时存在不均匀性,燃料完全燃烧所需实际空气量与理论空气量的比值为空气系数[2]。

式中:α为空气系数;VK为实际燃烧空气量,m3;V0为理论燃烧空气量,m3。

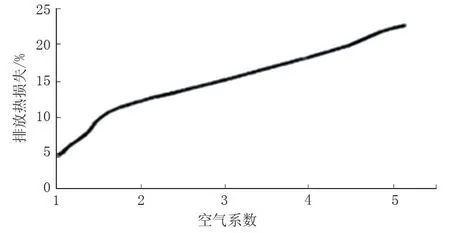

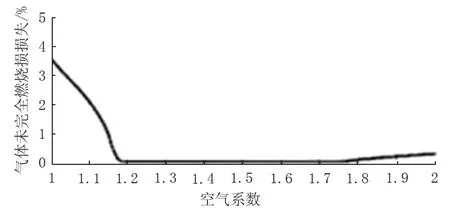

在加热炉的实际运行中,燃料燃烧受热面的传热过程非常复杂。空气系数的变化对加热炉的排烟热损失、气体未完全燃烧热损失有很大的影响。排烟热损失与空气系数关系见图1。如图1 所示,空气系数越大,从加热炉燃烧器风门进入的空气量越多,多余的空气带走大量热量随烟气排放至大气,排烟热损失就越大。

图1 排烟热损失与空气系数关系曲线Fig.1 Relationship curve between exhaust heat loss and air coefficient

气体不完全燃烧热损失与空气系数关系见图2。当空气系数在1.2~1.77,燃料燃烧充分,气体未完全燃烧热损失近似为0。当空气系数大于1.77时,未完全燃烧热损失逐渐增大。主要原因:一方面是空气系数增大,进入火管内的空气增多,火管温度下降导致CO 不能完全燃烧;另一方面由于空气系数的增大,烟气在火管内的流速加快,燃料在火管内未能充分燃烧就被排出,致使未完全燃烧热损失增大。当空气系数小于1.2 时,随着空气系数的减少,燃料燃烧所需空气量不足,燃料无法充分燃烧造成了未完全燃烧热损失增加[3]。

图2 气体未完全燃烧热损失与空气系数关系曲线Fig.2 Relationship curve between gas incomplete combustion heat loss and air coefficient

通常空气系数取1.05~1.15,当空气系数<1.16时,排烟损失随空气系数降低而降低,未完全燃烧热损失则随着空气系数降低而升高,总体热效率呈下降的趋势。而当空气系数>1.16 时,空气系数增加会使热效率降低[4]。

2 现场应用

采油九厂2021 年第四季度对全厂9 个作业区共93 台加热炉进行了炉效测试,共有18 台加热炉炉效不合格,包括9 台四合一、9 台真空炉。根据便携式炉效测试仪测出的相关参数,结合现场实际运行情况,炉效不合格的加热炉有以下5 种情况:

(1)火管表面结垢严重未及时清理造成的热效率过低。以A 转油站2#四合一为例,该四合一使用年限超过10 年,虽然每年进行清淤,但是从未进行过除垢作业,炉效测试数据中烟气里的CO 含量为0,空气系数也在1.05~1.15 间的合理范围内,而排烟温度超过300 ℃。由于四合一火管直接与被加热介质接触,被加热介质为油井采出液,其中含原油、地层水、杂质等,地层水的矿化度较高,在烟火管的高温作用下,Ca2+、Mg2+等易在火管表面析出结垢;同时采出液中的其他杂质也易沉积、粘附在火管表面,火管表面结垢后导热系数降至原来钢材导热系数的1/10~1/100,热量不能及时传递给炉内介质,造成热效率急剧降低,还可能造成火管局部温度过高,出现鼓包,造成安全隐患。结合该四合一实际运行情况可以判断,此台四合一由于长时间加热含水油,火管表面结垢严重,导致热传导效率低,大量热量随烟气排出,排烟温度升高,加热炉效率低[5]。

(2)燃料气未能充分燃烧造成热效率降低。以B 转油站1#四合一为例,由于此台四合一烟火管2020 年刚刚更换过,不存在结垢严重的情况,但是炉效测试数据中空气系数过低,仅为0.98,同时烟气中CO 含量很高,未完全燃烧热损失达到了3.4%。此种情况说明燃烧器风门开度过小,空气量明显不足,燃料气未能充分燃烧,未完全燃烧热损失过大,造成加热炉热效率低。

(3)加热炉附件密封问题造成的热效率降低。以C 转油站1#真空炉为例,炉效测试数据中,空气系数为1.1,排烟温度173 ℃,烟气中CO 含量为0,说明燃烧器风门开度合理,燃料气与空气的配比没有问题,也不存在大量的热量随烟气排出的情况。真空加热炉的加热原理为:燃料气通过燃烧器燃烧产生的热量传递给炉腔内的热媒水,水在负压状态下被加热后产生大量高温蒸汽,高温蒸汽将热量传递给盘管中的被加热介质,介质吸收热量后,高温蒸汽冷凝,形成“蒸发—冷凝—再蒸发—再冷凝”的相变换热方式,大大增加了换热效率[6]。结合真空炉的特点,对该加热炉实际运行情况进行了现场检查,发现该加热炉防爆门处腐蚀严重,造成防爆门密封不严,火管内部分高温烟气会从防爆门边缘处排出,从而带出部分热量,散热损失增大,致使炉效降低[7]。

(4)被加热介质盘管内结垢严重造成热效率降低。以C 转油站2#真空炉为例,该真空炉炉效测试数据中空气系数为1.08,烟气中CO 含量为0,而排烟温度却超过了300 ℃;不仅如此,该加热炉为掺水炉,被加热介质为水,易结垢,且进出口压差达到了0.2 MPa。结合该加热炉5 年内未进行过酸洗的实际情况,可以判定被加热介质盘管内结垢严重,虽然燃料气充分燃烧,但由于盘管内结垢导致介质吸收的有效热量过低,大量热量随烟气排出,排烟温度过高,加热炉热效率降低[8]。

(5)加热炉热负荷率不合格。一般情况下,加热炉负荷率的允许操作上限为110%~120%。研究结果表明:随着热负荷的降低,燃料供给量随之下降,火管内火焰的充满度降低,辐射效果变差。此外,降低负荷后炉壁的散热量相对增大,散热损失增加,进而导致热效率下降。若将负荷提高到设计负荷以上,则需增强火管内的辐射强度,提高火管温度,进而引起排烟温度升高,同样会导致炉效下降[9]。这种因负荷率引起的炉效不合格分为两种类型:第一种类型为热负荷过大引起的热效率降低。如某转油站1#四合一,该转油站建站初期,运行1台四合一,后期因产能建设有新井加入,导致站内来液量增大,但日常运行中仍启用1 台四合一,观察烧火间内热负荷表发现,由于处理量增大致使四合一加热炉热负荷率超过了120%,炉效测试数据中排烟温度更是超过350 ℃,排烟温度过高,产生了过大的排烟热损失,加热炉效率下降。另一种类型正好相反,为热负荷过小引起的热效率降低。这种类型的加热炉涉及3 台四合一,共同特点为都是负压通风式加热炉,在计算炉效时发现3 台四合一的热负荷率值都低于30%。通过现场调研,了解到3 台四合一燃烧器都已使用10 年以上,燃烧器效率低下,出力不足,四合一温度不上去,被加热介质进出口温差小,所以热负荷率过低,导致加热炉效率过低。

3 提高热效率方法

针对以上5 种影响加热炉热效率因素,采取不同的方法措施,取得了明显的效果。

(1)对于四合一火管结垢影响热效率的情况,生产运行中采取的方法为物理除垢。主要利用高压水力射流清洗技术,该技术原理是以水为介质,通过高压水泵将一定流量的水提高到某一特定高压,使它获得巨大的能量后,经管道传送到喷嘴,由喷嘴把高压、低流速的水转化成一种高流速及高能量密度的水力射流,正向或切向冲击被清洗表面,从而将火管外壁的结垢打掉。经过除垢作业后,四合一平均热效率由原来的78%提高到83%,效果明显。

(2)对于火管结垢不严重或者基本没有结垢的四合一,仅仅因为燃烧器风门开度不当造成未完全燃烧热损失过大的情况,可以结合便携式炉效测试仪,观察测得的参数,实时调整风门开度,直至空气系数稳定在1.05~1.15 之间、烟气中CO 含量归零以及排烟温度不超过加热炉额定热功率对应的排烟温度限定值,此时风门开度为最佳状态,经过调整后,可有效提高热效率,加热炉平均热效率由原来的80%提高到83%。

(3)对于真空炉防爆门等附件腐蚀、密封不严,致使部分高温烟气溢出,造成散热损失增大的情况,可以考虑更换、维修相应的附件,解决散热损失过大的问题。通过对加热炉防爆门进行重新防腐、维修后,解决了防爆门处密封不严的问题,大大降低了散热损失,此类情况处理后的平均热效率由原来的79%提高到84%,效果显著。

(4)针对真空炉盘管内结垢严重的情况,一般采用酸洗的方法进行除垢,目前应用最多的是泵车酸洗技术,主要是将酸洗液通过管线与被加热介质进出口处的预留头相连,配合潜水泵及盛放酸洗液的容器,将盘管内壁的积垢清洗并带出到容器内,容器内的酸洗液经过滤后循环利用,直至将盘管清洗干净。酸洗过程中需要对酸洗液进行跟踪化验,判断酸洗效果,控制酸洗时间。酸洗结束后,需要用清水进行冲洗,消除残留酸洗液,避免酸腐蚀[10]。经过酸洗处理后的加热炉被加热介质进出口压差下降明显,平均热效率由原来的72%提高到76%,效果较为理想。

(5)针对热负荷率过大或过小引起加热炉效率降低的问题,解决方法一般分为两种。对于加热炉超过额定热负荷100%以上的情况,采用优化设备运行的方法,在保证正常的生产运行需求前提下,适当降低出口温度,减小被加热介质进出口温差,降低热负荷率或通过启用两台设备分担处理液量,减小单台设备的处理量,从而降低热负荷率。优化后,单台四合一热负荷率可以降至80%左右,炉效由原来的75%提高到82%。

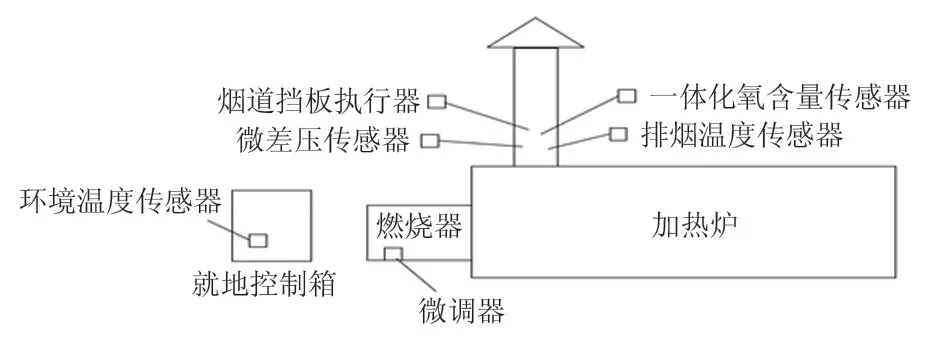

对于加热炉热负荷过低导致炉效降低的情况,直接更换多功能一体化燃烧器并配套炉况优化功能模块,改善燃烧器出力情况,提高炉效。炉况优化功能包括:①实时检测排烟温度、氧含量、进风温度(环境温度)、炉膛压力、燃料流量等工况参数;②实时在线计算加热炉运行负荷;③实时在线计算加热炉运行效率(反平衡);④烟气氧含量与风微调器实时联锁调节,实现燃烧器进风量的精细化调节,使烟气氧含量控制在合理范围内;⑤炉膛负压与烟道挡板联锁调节,根据检测到的炉膛压力(抽力)联锁烟道挡板,减少烟气流速,增加烟气换热时间,提高加热炉效率。

炉况优化模块(图3)的主要技术:燃烧器风微调系统、烟道挡板自动调节。

图3 炉况优化模块设备安装示意图Fig.3 Schematic diagram of equipment installation of furnace condition optimization modulet

燃烧器风微调系统:燃烧器一般都设有主空燃比调节系统,主空燃比控制配比参数一般在燃烧器调试完成时设定1 次,燃烧器在以后的正常运行时期通常该配比参数不再改变。当加热炉一些外在环境如燃气组分、燃气压力、外界风力改变或加热炉结垢烟囱堵塞时,原来预设的主空燃比调节效果会大大降低。风微调系统是在燃烧器主进风的基础上增加的微调进风的功能,通过烟气中氧含量与微调风的实时联锁调节,可实现燃烧器的精细化配风,可弥补主空燃比控制精度的不足,可实现把烟气中氧含量控制在合理范围内。

烟道挡板自动调节:自然通风式加热炉(负压炉)烟囱处都设有手动的烟道挡板,手动的烟道挡板在实际使用中非常不方便操作,大多数都是固定在一个位置不动,没有起到调节的作用,即使靠经验调节也没有有效的调节依据。设计烟道挡板执行器,通过实时的炉膛抽力与烟道挡板执行器联锁调节,可有效控制炉膛抽力在一个合理的范围内,烟道挡板自动调节功能可增加烟气换热时间,减少烟气热损失,提高加热炉效率。将低效、老化的燃烧器更换为带有炉况优化功能的新燃烧器后,加热炉热效率得到大幅度提升,3 台四合一平均热效率由原来的76%提高到84%。

对以上5 种炉效不合格的情况,根据现场实际采取不同的提高炉效的方法措施,改进后所有炉效不合格加热炉的平均热效率提高4.6%,预计全年累计节气13.3×104m3,节约天然气费用21.8 万元。

4 结束语

使用便携式炉效测试仪定期对炉效进行测试,及时掌握炉效测试相关参数,通过对比、分析不同的测试数据,再结合现场加热炉实际运行情况(如加热炉类型、5 年内是否采取过除垢和酸洗等措施、加热炉附件是否完好、进出口压差是否过大、燃烧器是否正常使用等因素),确定影响炉效的具体因素,针对不同问题,采用不同方法,将调整加热炉风门开度、四合一进行除垢作业、真空炉进行酸洗作业、维修加热炉附件等管理措施与更换更为高效的全自动燃烧器等技术措施相结合,以提高炉效,实现节能降耗的目的。