综采工作面过空巷注浆充填技术的应用研究

关 羽

(山西焦煤西山煤电镇城底矿,山西 太原 030053)

引言

综采工作面过空巷期间空巷内存在的冒顶、透水、压死支架等安全隐患严重影响着煤炭的高效安全开采。矿井在采掘过程中常常会遇到开采设计变更或者其他原因遗留的空巷,空巷在长时间缺乏维护、多次采动压力扰动等综合作用下容易出现变形破坏,同时也是高浓度瓦斯、水等集聚场所。综采工作面回采推进过空巷面临煤壁片帮、顶板冒落等问题,给采面回采安全带来较大威胁。本文以西山煤电镇城底矿22213 工作面过空巷为工程实例,提出采用注浆充填技术对空巷围岩进行支护,为采面安全过空巷创造了良好条件。

1 矿井概况

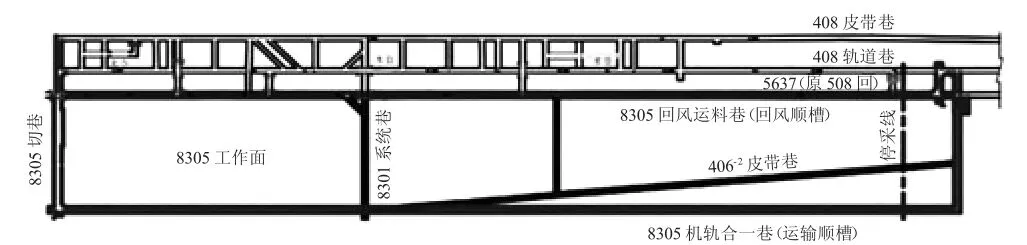

镇城底矿位于西山煤田西北处,井田面积约16.63 km2,矿井东西走向6.6 km,南北走向3.6 km,年设计生产能力为190 万t。22213 工作面现主要开采太原组2#、3#煤层,采用的是综采放顶煤采煤工艺。3#煤层为原始瓦斯含量较高,煤层具有自燃发火倾向性、煤尘具有爆炸危险性。22213 综采工作面开采3#煤层,煤层厚度均值3.5 m、倾角7°,采面走向推进长度为705.8 m、倾向长度90.9 m。根据矿井生产规划以及回采巷道揭露情况显示,22213 综采工作面推进至408 m 位置时会揭露22212 系统巷、废弃的406皮带巷,具体位置关系,如图1 所示。

图1 采面与空巷位置关系

采面揭露的2 条空巷高度均为3.0 m、宽度介于4 m~6 m,采用锚网索支护方式。由于空巷废弃时间较长,加之长时间缺乏维护,导致原有支护体系锈蚀严重,空巷围岩变形较大。22213 综采工作面若强行推进过空巷则面临煤壁片帮、冒顶等风险。为确保采面回采过空巷安全,提出使用粉煤灰浆液对空巷进行充填。

2 注浆充填材料

2.1 注浆水灰比

注浆材料选择使用粉煤灰水泥,具体材料包括有粉煤灰、水泥、水等,将上述材料按照一定配比组成浆液,在注浆压力作用下浆液从钻孔或者管路中注入到充填点。具体工作原理为:在注浆管路出口位置通过三通将一定量外加剂注入到注浆浆液中,在外加剂作用下浆液水稳性、强度会有所增加,同时可在特定时间胶结并提高胶结后岩体完整性[1]。在空巷充填注浆过程中浆液水灰比过大过小会导致管路堵塞、水灰比过大则容易导致岩石胶结率低、承载能力以及强度差等问题,因此合理确定水灰比对提高空巷围岩控制效果具有重要意义。根据以往注浆充填经验,确定空巷充填浆液水灰质量比为2∶1。

2.2 注浆浆液中粉煤灰添加量确定

在注浆浆液中合理的添加粉煤灰可在保证注浆充填效果基础上,降低水泥使用量以及注浆充填成本。为此,文中从充填体强度以注浆浆液结石率两方面出发确定合理粉煤灰使用量。

2.2.1 注浆浆液结石率

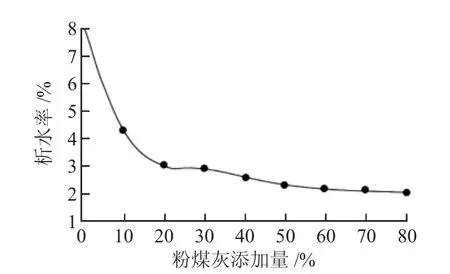

在注浆浆液充填胶结过程中,结石率越高、析水率越低、稳定性越强,越有助于提高空巷充填效果。在注浆浆液中添加一定量的粉煤灰可降低浆液胶结过程中析水率,具体析水率与粉煤灰添加量间关系曲线,如下页图2 所示。

从图2 看出,当注浆浆液中粉煤灰添加量超过50%时,浆液胶结过程中析水率降低至2%以内,即注浆浆液有效结石率提升至98%左右。依据注浆浆液结石率、析水率变化情况,推荐注浆充填浆液中粉煤灰添加量应超过50%。

图2 析水率与粉煤灰添加量间关系曲线

2.2.2 充填体强度

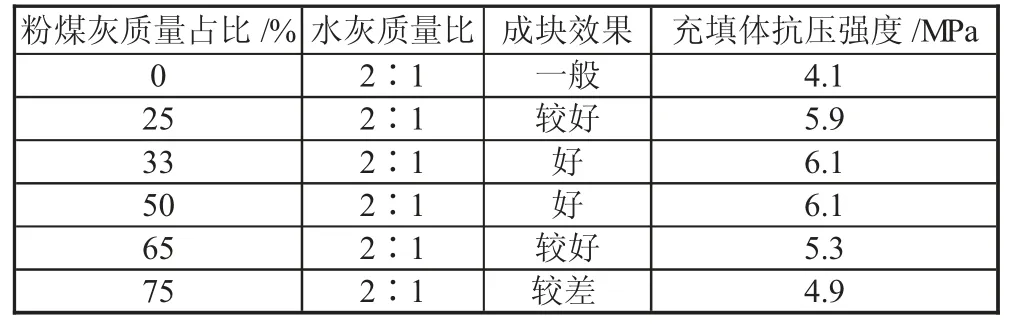

注浆浆液水灰质量比为2∶1、胶凝固化剂添加一定量为0.2%,不同粉煤灰添加量下胶结充填体抗压强度测试结果,如表1 所示。

表1 不同粉煤灰添加量下胶结充填体抗压强度

根据采面揭露的空巷埋深、空巷原有支护体系以及围岩岩性情况分析,注浆后充填体强度达到2 MPa以上时即可满足空巷围岩控制需要[2]。从表1 看出,粉煤灰充填量在75%以下时均可满足充填体强度大于2 MPa 需要,但是浆液中粉煤灰添加量为75%时浆液成块效果不佳,表明浆液粉煤灰添加量过大;充填浆液中粉煤灰添加量介于33%~67%时,浆液胶结后的成块效果均可满足要求,在分析经济性、充填效果、抗压强度以及结块效果,推荐注浆充填浆液中粉煤灰添加量为67%。

通过分析注浆充填浆液结石率、充填体强度等,最终确定注浆充填浆液中合适的粉煤灰添加量为67%,同时对注浆充填浆液胶结后充填体强度进行测试,强度大于6 MPa、胶结过程中析水率控制在2%以内,可满足空巷注浆充填需要。

3 空巷注浆充填方案

空巷注浆充填时,浆液水灰质量比确定为2∶1、粉煤灰 添加量确定为67%,在此条件下浆液初凝、终凝时间分别为10 min、24 h。现场注浆充填时,应充分考虑空巷底板条件、注浆充填系统流量、充填压力、水力坡度等,具体采用分段充填方式,每个充填段长度确定为20 m~50 m。充填段间使用简易墙进行分割,简易墙结构由风障、板墙构成,利用钉将废旧风筒布固定到板墙之上并在缝隙位置涂抹黄泥充填,避免漏浆情况出现、提升充填效果[3]。

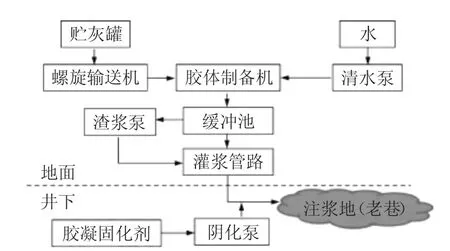

空巷充填流程,如图3 所示。主要工序包括有浆液制备、注浆充填、注浆设备清洗等,注浆工作由井上、井下两部分组成,井下主要用以注浆充填浆液制备、井下主要用以空巷充填。注浆过程中使用的设备有螺旋输送机、储灰罐、缓冲池、胶体制备机、阻化泵等构成。具体注浆步骤为:

图3 空巷充填流程

1)在空巷注浆充填过程中应首先做好空巷通风、瓦斯浓度检测等准备工作,确保施工地面安全后方可进行注浆充填;

2)在地面储灰罐中将水泥、粉煤灰存储满,确保注浆充填过程中粉煤灰、水泥等使用量满足要求[4];

3)开启供水阀门并按照预先设定的水灰比、流量等调整水供应量,并对胶体制备机进行提前冲洗;

4)打开储灰罐后,粉煤灰、水泥等按照一定配比通过螺旋输送机机运输至胶体制备机上,胶体制备机将水、水泥、粉煤灰等按照配比混合均匀并运输至缓冲池内;

5)缓冲池内充填浆液通过渣浆泵泵送至注浆充填点,在充填点使用阻化泵在注浆管网内加入一定量胶结固化剂,提高充填浆液胶结效果、结石率以及承载强度[5]。

4 结语

1)为确保22213 综采工作面过空巷安全,提出使用粉煤灰浆液对空巷进行注浆充填,从而实现对空巷围岩支撑。依据注浆充填浆液结石率、充填体强度等,确定充填浆液水灰质量比为2∶1,浆液中粉煤灰添加量为67%;

2)依据现场注浆充填条件,对采用分段方法进行注浆充填。现场应用后,空巷强度以及承载能力得以显著提升,采面过空巷期间未出现顶板冒落、煤壁片帮安全风险。