水力压裂技术在采煤工作面顶板弱化中应用研究

高金强

(汾西矿业南关煤业公司,山西 灵石 031304)

引言

坚硬顶板煤层开采时,采空区内有大范围悬顶,不仅会增加采面动压显现强度而且增加采空区瓦斯涌出,给煤炭回采安全带来一定制约[1-3]。实现坚硬顶板弱化对提高煤层开采安全保障能力具有显著促进意义,为此,众多的学者对坚硬顶板弱化技术展开研究,并提出采用深孔预裂爆破、水力压裂等各种顶板弱化技术,现场应用均取得较好成果[4-7]。文章就以山西某矿31103 采煤工作面回采为工程背景,对水力压裂技术现场应用进分析。

1 工程概况

山西某矿现阶段主采11#煤层,煤层赋存条件较为复杂,在开采过程中受瓦斯、涌水、矿压等灾害影响显著。31103 采煤工作面位于3 采区,为该采区第二个回采工作面,采面设计走向1 980 m、倾向202 m,采用综采开采工艺,开采范围内11#煤层厚度均值3.8 m。根据回采巷道掘进揭露以及岩芯取样测试发现,11#煤层顶板岩层为细粒砂岩、砂质泥岩以及粗砂岩复合顶板,底板以铝质泥岩为主(遇水膨胀),现场取样测试得到的顶板力学参数,如表1 所示。

表1 顶板力学参数

31103 采煤工作面煤层顶板坚硬,采面矿压显现明显,给采面回采安全以及回采效率等带来一定制约。为此,选择采用水力压裂技术对采面坚硬顶板进行弱化。

2 水力压裂技术现场应用

2.1 压裂钻孔布置

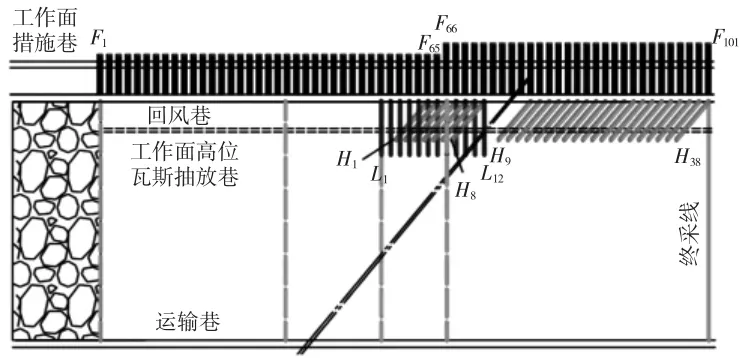

为降低31103 采煤工作面煤层顶板坚硬岩层强度以及稳定性,在弱化顶板同时降低对后续回采影响,依据采面现场实际视情况以及已有水力压裂技术理论,对坚硬顶板水力压裂钻孔布置进行设计。顶板水力压裂工序包括有水力压裂钻孔施工、封孔、注高压水、保压注水等环节,根据前期试验结果最终设计的水力压裂钻孔布置,如图1 所示。

图1 采面水力压裂钻孔布置示意图

在采面回风巷布置的水力压裂钻孔间距为8 m,在回风巷副帮施工的水力钻孔深度40 m、仰角为45°(偏向采面措施巷侧),在回风巷正帮施工的水力压裂钻孔孔深45 m、仰角45°(偏向采面位置),单个钻孔压裂水压保持在18 MP~55 MP,平均压裂水压为30 MPa~355 MPa,水力压裂钻孔单段压裂长度控制在1.5 m~3.0 m,具体钻孔布置剖面,如图2 所示。

图2 回风巷水力压裂钻孔布置示意图

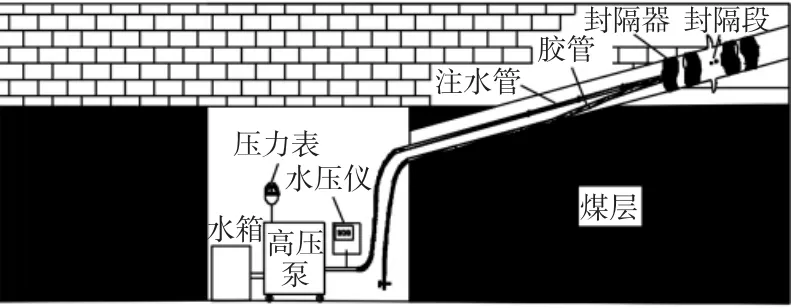

2.2 水力压裂施工工艺

在31103 采煤工作面采用的水力压裂工艺流程,如图3 所示,水力压裂系统包括有高压水泵、软管、封孔器、手动泵等结构,水力压裂过程可分为封孔、水力压裂以及保压注水等环节。水力压裂钻孔通过中心管向钻孔内注入高压水从而实现钻孔围岩压裂,封孔器与中心管间空间密封压裂范围;通过连杆将上下两个封隔器连接,水力压裂主要集中在上下两个封隔器间。注水管连接位置通过O 型圈密闭,不仅密闭可靠而且便于后续拆装。高压水泵为水力压裂提供高压水,高压水泵流量为80 L/min、水压62 MPa,配套使用的双电压电机为660 V/1 140 V。

图3 水力压裂工艺流程

3 顶板弱化效果分析

3.1 压裂孔缝隙扩展情况

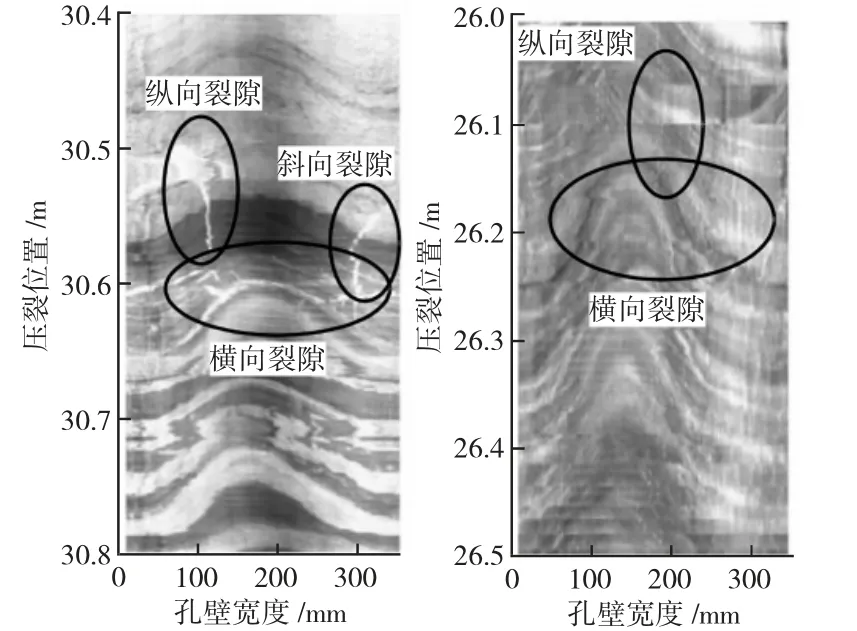

顶板岩层裂隙发育情况是衡量水力压裂效果的一个重要指标,为此采用钻孔窥视仪对水力压裂钻孔不同深度钻孔孔壁裂隙扩展进行探测。具体F66 水力压裂钻孔窥视结果,如图4 所示,从图中看出,随着钻孔水力压裂工作开展,钻孔孔壁开始出现有横向、纵向裂隙,裂缝宽度约为2 mm~3 mm、纵向裂隙延伸长度最大可达到5 m 以上;同时从现场压裂情况看出,在水力压裂时临近钻孔出现不同程度出水情况,表明在水力压裂段临近钻孔间已形成贯通裂隙。

图4 水力压裂段钻孔窥视成果图

3.2 矿压显现监测

采面回采期间矿压显现情况是衡量顶板弱化效果的最为直观指标。对采面回风巷端头影响范围内的液压支架工作阻力进行监测(监测范围为距离回风巷35 m 以内的支架),具体监测得到的不同支架工作阻力变化情况,如表2 所示。

从表中可看出,采面在水力压裂影响区以外回采时,顶板来压时液压支架工作阻力加大且动载系数较高,一般在1.3 以上;进入到水力压裂影响区之后,由于采空区内顶板可及时垮落,顶板来压时液压支架工作阻力以及动载系数等均明显降低,表明采用的水力压裂技术可有效降低采面回采期间矿压显现强度。

4 总结

当煤层顶板为坚硬岩层时,回采期间面临矿压显现显著、采空区悬顶面积大、采空区瓦斯涌出量高等问题,给煤炭回采安全带来制约。采用弱化技术处理坚硬顶板,降低岩层强度以及稳定性,是实现坚硬顶板煤层高效回采的重要举措。为此,以31103 采煤工作面回采为工程实例,提出在采面回风巷内布置水力压裂钻孔,对顶板进行弱化,并根据现场实际情况对弱化技术方案进行设计。现场应用后,顶板弱化段顶板来压强度明显降低,采空区顶板可及时垮落,取得较为显著顶板弱化效果。