综放工作面停采期间防灭火技术研究

李 伟

(汾西矿业两渡煤业公司,山西 灵石 031302)

引言

综放工作面具有煤炭产量高、经济效益好等优点,但是工作面在末期停采撤架期间不放煤,采空区内遗煤量大且采面顶部煤体裂隙发育,在停采期间极其容易导致采空区或者其他位置遗煤自燃[1-3]。现阶段国内矿井采用的防灭火技术措施包括有注惰性气体、注水、喷洒阻化剂、灌注黄泥浆等,在工程应用中取得一定效果[4-6]。但是不同矿井回采煤层赋存条件存在差异,根据采面开采工艺、生产特点以及煤层自燃发火特征等制定针对性防灭火技术措施,可起到较好的防灭火效果[7-9]。本文以21106 综放工作面停采期间防灭火为工程背景,针对容易出现自燃发火区域采取调整采面配风、灌注凝胶封堵、自燃发火气体监测等技术措施,实现了煤层自燃发火,防治并确保了综放设备安全回撤。

1 工程概况

1.1 地质概况

21106 综放工作面东侧为已回采的21105 采空区,西侧为圈定的21107 工作面(未采),北侧为大巷保护煤柱,南侧为采区边界。21106 综放工作面设计推进长度1123.8 m,采面斜长290.5 m,回采11#煤层。11#煤层结构复杂,中间夹杂2 层~5 层泥岩、炭质泥岩矸石,回采区域内煤层厚度5.9 m~12.3 m,均值9.5 m,采面采用U 型通风方式,正常生产期间配风量为2 350 m3/min。11#煤层自燃发火倾向性为Ⅱ类,自燃发火周期最短44 d。

1.2 防灭火难点分析

21106 综放工作面回采的11# 煤层自燃发火周期较短(最短44 d),煤层厚度大,采用综放开采时受开采工艺制约采空区内有大量遗煤;采面采高大导致矿压显现显著,在采动压力作用下顶部煤体破碎程度增加,容易形成漏风通道。

21106 综放工作面回采期间,采面回风巷道顶部不放煤,回采巷道上覆顶板岩层垮落不充分,因此采面上下端头位置漏风较大;在综放支架后方区域,采面在末采期间开始挂网且不放煤,采空区内丢煤厚度介于3.8 m~5.6 m;采面回采通道三岔口处顶煤厚度约为3.5 m,在矿压作用下顶煤裂隙发育。采空区内遗煤以及顶煤裂隙发育等,均为采面煤体自燃发火创造良好条件,从而制约综放设备回撤工作安全开展。

2 停采防灭火技术

在21106 综放工作面在停采期间综合使用通风管理、喷洒阻化剂、注射凝胶封堵、注入惰性气体等措施进行防灭火。

2.1 强化通风管理

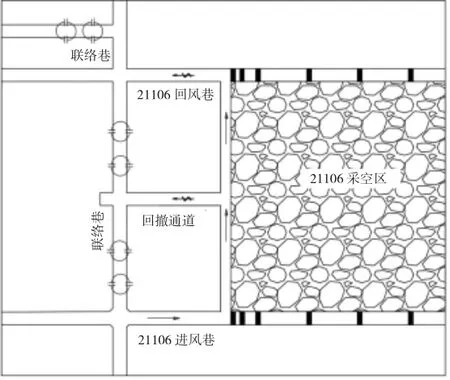

停采后对21106 综放工作面通风系统进行调整,通过布置在进风巷内的风门将采面供风降低至1 290 m3/min,通过降低采面两端头位置风压差,达到降低采空区漏风量目的。在采面运输巷以及联络巷内分别布置局部通风机,确保局部通风机随时使用。在采面综放设备回撤期间,在采面回风巷及回撤通道停采线位置通过布置木垛预留通风通道,采面综放设备回撤时采用负压通风,确保了采面供风量并为设备回撤创造良好条件。具体通风系统见图1。

图1 21106 综放工作面回撤期间通风系统布置图

2.2 喷洒阻化剂

在21106 综放工作面停采后,向采面上下端头煤体、综放支架架间以及架后等位置喷洒阻化剂,用以预防遗煤自燃发火。

2.3 注胶封堵

2.3.1 采面两端头注胶封堵

在21106 综放工作面停采后即在采面上下端头位置分别布置6 个注胶钻孔,钻孔孔深约为10 m~15 m。注浆钻孔预留至密闭墙体外。在上下端头位置注入胶体量约为70 m3。端头注胶胶体以水玻璃作为基料、促凝剂选择小苏打,在凝胶材料中基质、促凝剂占比分别为8%~10%、3%~5%。

2.3.2 架间注胶

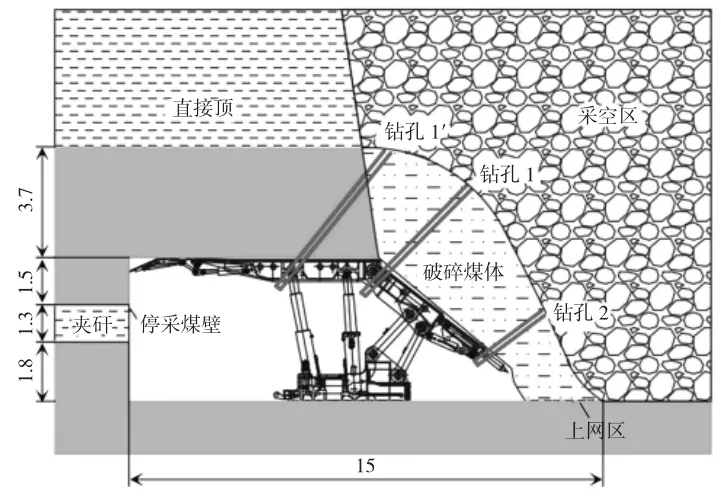

在采面停采前即对综放支架间距进行调整,确保支架间距在100 mm~150 mm 以上,便于停采后架间注胶。在21106 综放工作面内共计施工143 个综放之间,架间布置3 个注胶钻孔,具体架间钻孔布置,如图2 所示。架间1′钻孔开孔位于支架前立柱与支架顶梁交汇位置,钻孔终孔位于支架掩后梁与支架顶梁交汇位置上方,钻孔孔深控制在3 000 mm~8 000 mm、仰角51°~60°;架间1 钻孔开孔点位于液压支架掩后梁与顶梁交汇处,终于位于尾梁上方,钻孔倾角45°,孔深3 000 m~6 000 m;架间2 钻孔开孔位于支架尾梁处,终孔点位于支架尾梁靠向采空区位置,钻孔孔深3 000 mm、仰角36°。

图2 架间注胶钻孔布置示意图(单位:m)

注胶钻孔施工采用MQT-120 锚杆钻机、麻花钻杆以及Φ42 mm 钻头;注胶采用2ZBQ24/10 注浆泵。注胶材料为MEA-1,架间注胶钻孔单孔注胶量控制在1.5 m3左右,架间累积注胶量约为598 m3。在注胶完成后可依据现场情况对部分重点区域进行补注胶。

2.4 注入惰性气体

在21106 综放工作面停采期间,通过进风巷内预先埋设的注氮管路向采空区内持续灌注氮气。注氮量控制在500 m3/h。现场监测发现采面内未有低氧区。

2.5 气体成分监测

在采面停采后即在回风巷、采面以及回风隅角等位置布置一氧化碳、甲烷等安全监测传感器,对采面气体成分实时监测;在综放支架间以及架后位置施工检测孔,检测孔深度控制在4 000 mm~5 000 mm,检测孔内插入25 mm 钢管并与束管检测线路连接,实现采空区内成分监测;安排瓦检员对采面、回风巷、回风隅角、架间以及架后等位置瓦斯浓度、温度以及CO浓度等进行人工检测;在综放设备回撤期间按照设计要求对供风量量变化进行测定。

3 现场应用效果分析

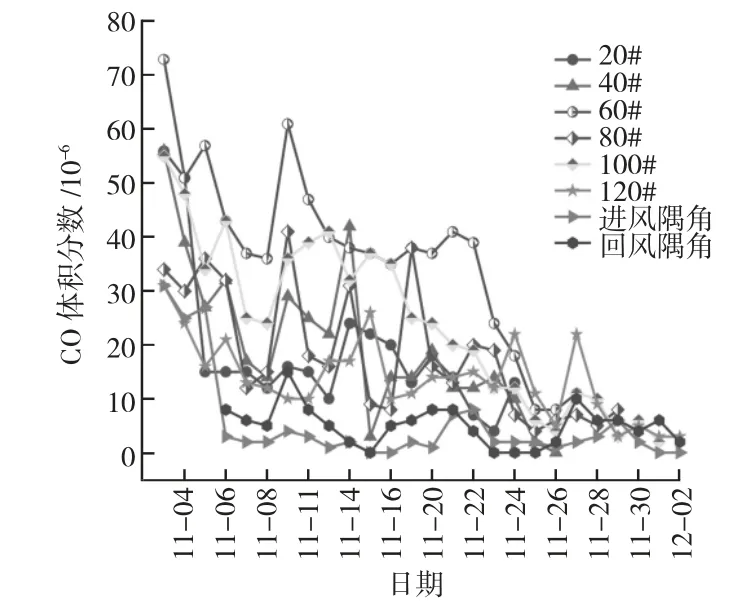

21106 综放工作面在2020 年11 月2 日到12 月2 日停采并回撤综放设备,对期间液压支架间以及上下端头位置CO 浓度进行监测,见图3。

图3 设备回撤期间CO 浓度监测曲线

从图中看出,采面上下端头以及架间监测到的CO 浓度时间增加呈降低趋势。随着采面停采回撤期间压胶量增加以及压胶范围增大,采空区内漏风量呈明显降低趋势,采空区遗煤自燃发火危险性有所降低。表明在采面停采回撤期间采用的综合防灭火技术取得较好效果。

4 结论

21106 综放工作面顶部煤体在动压作用下裂隙发育且采空区遗煤量较大,给停采设备回撤期间防灭火工作开展带来较大威胁。为确保综放设备回撤安全,提出强化通风管理,将采面供风量由2 350 m3/min调低至1 290 m3/min,降低采面上下端头风压,以便降低采空区漏风量;向上下端头位置以及综放支架间注胶,封堵顶煤裂隙以及采空区漏风通道;喷洒阻化剂预防防灭火;向采空区内进行注氮并提出综合使用安全监控、束管检测以及人工检测对采面、巷道内、架间、架后及采空区内气体成分进行监测。

现场应用后,21106 综放工作面在停采回撤期间,各位置CO 浓度整体较低且随着时间推移浓度呈降低趋势,表明现场使用的防灭火技术应用效果较好,可为综放设备回撤提供相对良好条件。