带式输送机滚筒焊接应力集中影响因素分析与控制

王倩云

(晋能控股装备制造集团大同科大煤机有限公司,山西 大同 037000)

引言

带式输送机作为煤炭生产过程中主要的输送设备,其运行条件极为苛刻,不仅承受煤炭下落时的冲击,还要经受井下潮湿、腐蚀气体的侵蚀,对其制备质量要求较高[1-3]。滚筒作为带式输送机的组成部件,制备工艺主要是焊接,必须严格控制焊接质量才能保证其工作的可靠性,否则,带式输送机运行时一旦出现故障,将会导致整个工作面的工作停滞,给煤炭企业带来较大的经济损失。焊缝应力集中是焊接件的常见质量问题,应力集中严重时极易导致焊接件的开裂,必须引起高度重视。为了确保滚筒焊缝质量,降低焊缝位置的应力集中,有必要分析焊接应力集中产生的原因,进而进行有效的控制。

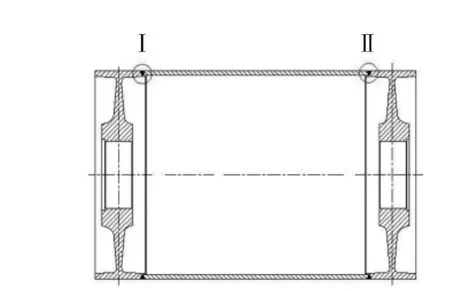

1 滚筒结构及焊缝形式

带式输送机滚筒结构如图1 所示,其中主要包括两条环焊缝,分别标记为了Ⅰ和Ⅱ,焊接接头采用埋弧焊工艺,形成的焊接接头为单侧加强高接头。此处重点分析接头的形式和焊缝的外形对应力集中的影响,提取滚筒焊缝并进行简化之后的结构如图2 所示,其中θ 为焊趾倾角,(°);t 为筒皮板厚,m;r 为焊趾半径,m;h 为焊缝余高,m;α 为坡口角度,(°)。此处引入应力集中系数Kt,其表达式为Kt=1+0.272t0.528·r-0.449·sin0.433θ,表征滚筒焊缝应力集中程度。

图1 滚筒结构

图2 焊缝简化结构

2 应力集中仿真分析

为了更好地分析滚筒焊接接头外形结构对焊缝应力集中的影响规律,包括筒皮板厚、焊趾半径和坡口角度等,采用MATLAB 仿真计算软件,设置应力集中系统计算公式,选择不同的焊缝外形结构参数,研究不同因素对焊缝应力集中的影响,以便更好地指导焊接工艺控制,以保证滚筒焊缝的质量。

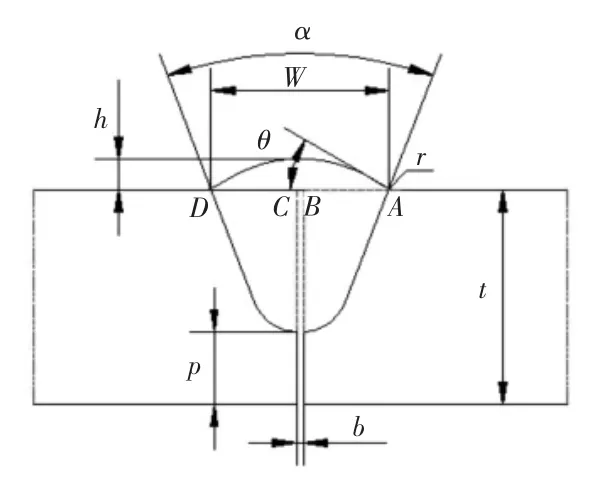

2.1 筒皮厚度对滚筒焊接应力集中的影响

运用MATLAB 仿真计算软件,设置焊缝坡口角度一定,计算不同的焊趾半径时筒皮厚度对滚筒焊缝应力集中程度的影响规律,统计结果如图3 所示。由图3 结果可以看出,随着滚筒筒皮板厚的增大,不同的焊趾半径情况下,应力集中程度逐渐增大,相同筒皮厚度时,焊趾半径越小,焊缝的应力集中程度越明显。由图3 还可以看出,焊趾半径尺寸在1~6 mm 范围内变化时,应力集中程度变化较为缓慢,说明其对应力集中程度影响不太敏感,而当焊趾半径尺寸降低至0.2 mm 时,随着筒皮厚度的增大,应力集中程度急剧变大,不足以保证滚筒焊缝的质量。

图3 筒皮厚度对滚筒焊缝应力集中的影响

2.2 焊趾半径对滚筒焊接应力集中的影响

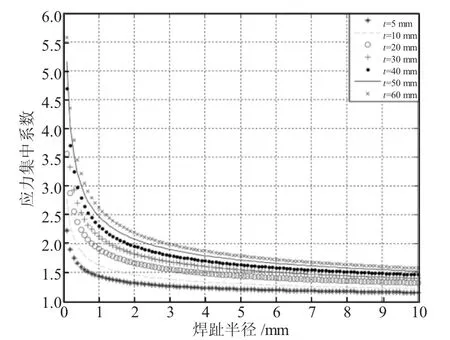

运用MATLAB 仿真计算软件,设置焊缝坡口角度一定,分析筒皮厚度不同时,焊趾半径对滚筒焊缝应力集中程度影响规律,统计结果如图4 所示。由图4 可以看出,随着焊趾半径尺寸的增大,滚筒焊缝的应力集中程度逐渐降低,并且随着筒皮厚度的增大,应力集中程度越大。筒皮厚度为60 mm 时的焊缝应力集中程度均高于筒皮厚度为5 mm 的情况,由此可见,筒皮厚度越大,焊趾半径变化对其影响越敏感,应力集中程度越高。

图4 焊趾半径对滚筒焊缝应力集中的影响

2.3 坡口角度对滚筒焊接应力集中的影响

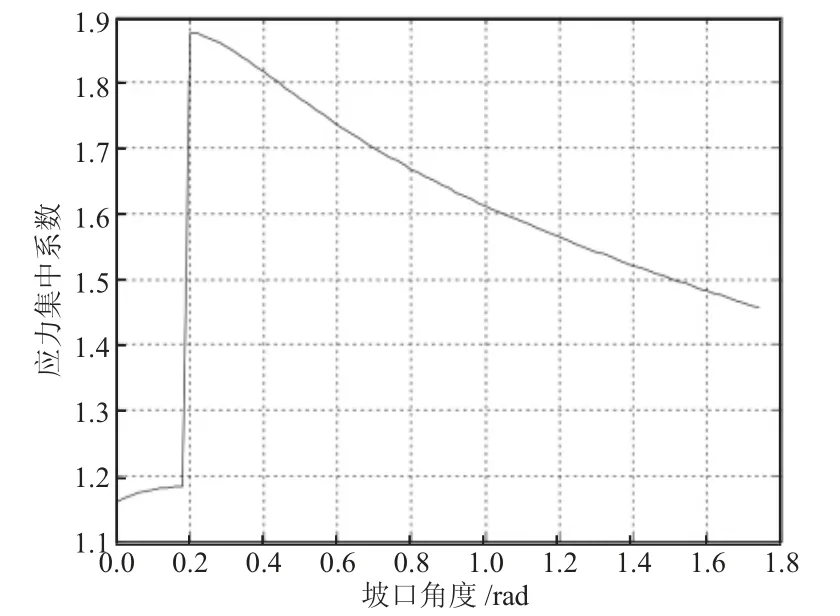

坡口角度作为焊接焊缝制作工艺中的重要参数,为了弄清坡口角度对焊接应力程度的影响,设置焊接工艺参数一定,取筒皮厚度为30 mm,仿真计算得出坡口角度与应力集中系数之间的关系,如图5 所示。由图5 可以看出,坡口角度小于0.2 rad 和坡口角度大于1 rad 时,应力集中系数均小于1.6,通常焊接受扭埋弧焊焊缝应力集中系数要求在1.6~4.0,因此实际焊接过程中应该将坡口角度控制在0.2~1 rad 范围内,尽可能地选取较大的坡口角度。

图5 坡口角度对焊接应力集中的影响

2.4 焊缝余高对滚筒焊接应力集中的影响

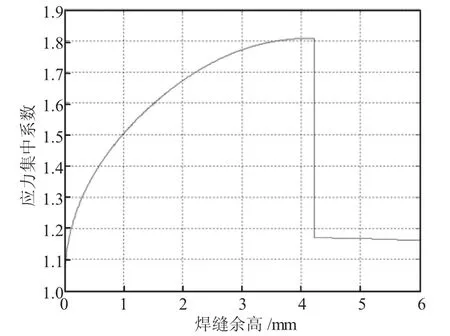

焊缝质量检验的另一个关键指标是焊缝余高,仿真计算过程中设置焊接工艺参数一定,计算不同焊缝余高对焊缝应力集中的影响关系,统计结果如图6 所示。由图6 可以看出,焊缝余高尺寸为4.6 mm 时,应力集中程度明显,实际焊接过程中通常将焊缝余高设置在2~4 mm 范围,为了降低焊缝余高对应力集中的影响,可以对焊后焊缝进行磨平处理,同时,也可以通过控制焊接工艺参数,将焊缝余高控制在应力集中较小的范围之内。

图6 焊缝余高对焊接应力集中的影响

2.5 根部间隙对滚筒焊接应力集中的影响

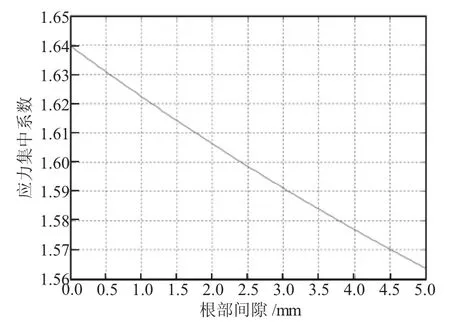

根部间隙作为焊缝质量控制的重要因素之一,仿真过程中通过控制其他工艺参数一定,统计得出根部间隙与焊缝应力集中程度的关系,如图7 所示。由图7 可以看出,虽然焊缝根部间隙的存在能够避免未焊透情况,同时也是应力集中产生的一个原因,应该将焊缝根部间隙控制在2.5 mm 范围内,并且尽量取较大数值,有利于减小应力集中程度。

图7 根部间隙对焊接应力集中的影响

3 应力集中产生原因与控制

焊缝质量控制主要是应力集中情况,而焊缝产生应力集中的主要原因是焊接缺陷,如裂纹、气孔、夹渣等,必须引起高度重视。

3.1 气孔缺陷成因与控制

焊接过程中出现气孔缺陷的原因包括坡口清理不干净,存在水分、油污及铁锈等污物,此处的焊接方法为埋弧自动焊,除了坡口清理问题之外,还有焊接工艺参数设置不当的原因,主要是焊接电压数值过大。

为了降低滚筒焊接焊缝应力集中程度,需要严格控制焊件坡口洁净度,同时严格按照焊接工艺控制焊接电压和速度等参数。

3.2 夹渣缺陷成因与控制

夹渣作为焊接缺陷的一种,产生的原因包括接头坡口角度过小、焊接电流过小、焊接速度过大等,为了避免滚筒焊接过程中出现应力集中,有必要控制焊接接头的夹渣缺陷,选择适宜的坡口角度,严格执行焊接工艺规程,控制焊接工艺参数。

3.3 咬边缺陷成因与控制

咬边缺陷在焊缝焊接过程中极为常见,不仅影响焊缝的美观性,还会造成焊缝的应力集中,现已引起高度重视。焊接咬边出现的主要原因是焊接工艺问题和焊接参数设置不当等,为了更好地控制滚筒焊缝的质量,避免出现焊接咬边缺陷,焊接过程中需要严格控制埋弧焊的工艺参数,包括焊接电流、焊接速度、焊接人员及焊接环境因素等。

4 结语

滚筒作为矿用带式输送机实现煤炭连续输送的关键结构部件,其运行过程中的可靠性要求较高,必须引起高度重视。滚筒制备过程中存在质量要求较高的环焊缝,处于动态连续运转工作状态,如果存在焊接应力集中必将加剧滚筒使用过程中的变形,影响带式输送机的正常运行。采用MATLAB 仿真计算软件,分析了筒皮厚度、焊趾半径、坡口角度、焊缝余高和根部间隙等因素对焊接应力集中影响的关系,结果表明:应力集中程度随滚筒筒皮厚度的增大而增大,随焊趾半径的增大而减小;坡口角度控制在0.2~1 rad范围、焊缝余高控制在2~4 mm、根部间隙控制在2.5 mm 以内时能够保证滚筒焊缝应力集中程度。结合上述焊接质量评定因素,分析了它们引起应力集中的内在原因是焊接缺陷,分析了焊接缺陷产生的原因,提出了对应的控制策略,以期为相关工作提供参考。