火电机组灵活性关键控制技术研究

——基于模型优化的状态反馈控制应用研究

段秋刚

(国网山西省电力公司电力科学研究院,山西 太原 030001)

0 引言

当前,规模化新能源电力消纳已成为我国电力系统面临的重大现实问题,提升燃煤火电机组的灵活运行能力是解决我国规模化新能源消纳问题的重要途径。在实现“双碳”目标的决策下,提高火电机组的灵活性,以促进新能源的接入和消纳,是相当一段时间火电机组的主要研究课题。火电机组灵活性的核心在于机组变负荷的快速性和深度性,传统火电机组虽然具有一定的变负荷能力,但其变负荷速率和深度已无法满足日益增长的电网调峰调频需求。火电机组蓄能利用概念的提出,为进一步提高机组快速响应负荷能力提供了可能。灵活性研究关键是针对火电机组在深度调峰工况下的负荷灵活性控制,而协调控制系统CCS(coordinated control system)作为单元机组的负荷控制方式已被广泛应用。进一步研究机组深度调峰工况下的负荷控制,以不断完善和优化其控制品质,适应电网消纳新能源的需求,是负荷灵活性控制的核心。目前国内外关于单元机组负荷控制的研究主要还是停留在智能前馈加传统的PID控制,不能从根本上解决控制系统的耦合和大滞后问题;也有一些专业研究机构将预测控制理论应用到单元机组负荷控制中,取得了一定的效果,但由于需要外挂系统实现,成本高、开放性和维护性欠缺,工程推广应用还存在一定的困难。本文基于火电机组能量转换和做功机理,从全新的角度对负荷控制对象数学模型在原来的基础上进行了工程实用性优化,使其更适应于仿真研究和CCS控制方案优化,并采用基于模型优化的状态反馈控制方法解决CCS的耦合和大滞后问题。主要贡献和创新点在于:优化了负荷控制对象的数学模型,提高了其工程实用性,更便于仿真研究和控制方案优化;提出基于模型解耦的压力设定值算法,一定程度上解决了控制系统的耦合问题;采用基于优化模型的状态反馈控制方法有效解决了控制系统的大滞后问题。

1 负荷控制特征

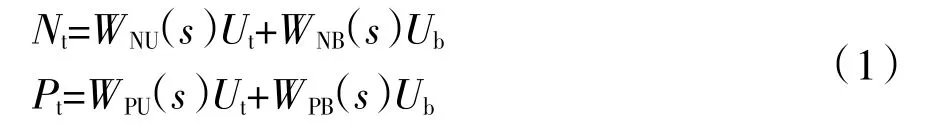

单元机组负荷控制有2个特点:一是机、炉对象特性的差异——汽轮机负荷响应快,惯性小;锅炉负荷响应慢,惯性大。二是负荷响应速度和主蒸汽压力稳定这两个要求存在矛盾。解决矛盾的方式是负荷控制方式。单元机组负荷控制对象的特性为多变量耦合的大滞后系统。锅炉燃烧率Ub和汽轮机门开度Ut的变化,将同时影响机组负荷Nt和主汽压力Pt,参数的变化彼此互相关联,在通常的相关资料描述中,单元机组负荷控制对象为一双输入、双输出的双变量对象,可用式(1)传递函数来表示。

其中,Nt为机组负荷;WNU(s)为汽轮机调门开度与机组负荷通道的传递函数;Ut为汽轮机调门开度;WNB(s)则为锅炉燃烧率与机组负荷通道传递函数;Ub为锅炉燃烧率;Pt为主汽压力;WPU(s)为汽轮机调门开度与主汽压力通道的传递函数;WPB(s)为锅炉燃烧率与主汽压力通道传递函数。

由于锅炉和汽轮机的动态特性存在较大的差异,锅炉相对于汽轮机热惯性较大,使得在燃烧率Ub扰动的情况下,机组负荷Nt和主汽压力Pt响应的动态特性较为相似,可近似为一个具有较大迟延的惯性环节;而当调节门开度Ut发生扰动时,机组负荷Nt响应的动态特性为一个近似的实际微分环节,主汽压力Pt响应的动态特性为一个带有迟延惯性的环节。

单元机组负荷控制对象除具有多变量耦合、大滞后等固有特征外,由于燃用煤质的变化、运行工况的变化等因素,因此还具有较大的非线性、时变性和不确定性,均对机组的灵活性控制产生较大的影响。

2 模型优化

许多先进的控制理论应用是基于控制对象的数学模型,因此对单元机组负荷控制对象数学模型的研究非常重要。机组在能量转换过程中,其热力特性和汽轮机的调节特性遵循能量平衡机理,在机组的正常调峰运行区间,主蒸汽温度等主要参数在额定范围内,Ut=P1/Pt关系成立[1-3],即调节级压力(P1)与主汽压力(Pt)的比值代表了汽轮机的流量线性阀位(Ut),而调节级压力又作为机组计算主汽流量的依据,因此在工程应用中,调节级压力可粗略地代替主汽流量作为机组的热负荷使用。以此为依据,并结合式(1)中所提到的负荷控制对象特性和机组的实际运行特征,通过大量的理论研究和仿真对比试验,对单元机组负荷控制对象数学模型进行了工程实用性优化。

机组负荷控制对象数学模型[4]为

其中,P1为调节级压力(机组热负荷);Tb1为锅炉热量产生时间常数;Tb2为炉膛蓄热时间常数;Tt1为汽轮机调节响应时间常数;Tt2为汽包蓄热时间常数;Ch为高压缸负荷系数;Ci为中、低压缸负荷系数;T为中、低压缸负荷响应时间常数。

依据上述传递函数形成的负荷控制对象优化模型如图1所示。

图1 单元机组负荷控制对象优化框图

通过对单元机组负荷控制对象数学模型进行优化,提出了一个不同于以往相关资料描述的全新的数学模型,更有利于仿真研究和工程实现,也为先进控制理论的应用奠定了理论基础。通过典型数据对优化模型进行了仿真测试,结果表明其特性完全符合机组的实际运行情况,能够满足控制系统的需求。

3 压力设定值解耦算法

在机组大范围负荷快速调节过程中,负荷的动态响应往往由于机组的压力设定值与主汽压力变化不同步,而使机组在动态过程中和动态过程结束后,系统反复调整,不能在较短的时间内达到稳定状态。其原因是机组在负荷变化过程中,主汽压力不仅要受锅炉燃烧率变化的影响,同时还要受汽轮机调门开度变化的影响,系统相互耦合。而在传统的CCS负荷控制方案中,压力设定值是由机组的负荷指令根据锅炉燃烧率对主汽压力响应的动态特性确定的,而没有考虑汽轮机调门开度变化对主汽压力的影响。即

其中,P0为压力设定值;N0为负荷指令。

这样,机组在负荷变化过程中,主汽压力要同时受到锅炉燃烧率变化和汽轮机调门开度变化的影响,而压力设定值在计算形成过程中却没有考虑汽轮机调门开度变化的影响,从而使压力设定值与主汽压力在负荷变化过程中不同步,影响系统的稳定性。

基于锅炉燃烧率变化和汽轮机调门开度变化对主汽压力响应的数学模型,在传统压力设定值算法的基础上,引入汽轮机压力响应数学模型,通过汽轮机调门开度变化对主汽压力响应的动态特性进行修正,生成压力设定值优化算法,从机组能量转换机理上彻底完善了在负荷响应过程中汽轮机调门开度变化对系统稳定性的影响,从而在某种意义上达到解耦的目的。具体解决方案如图2所示。

图2 基于模型解耦的压力设定值算法回路

依据单元机组负荷控制对象数学模型在负荷变化过程中的机组负荷与主汽压力响应特性,以负荷指令变化趋势与锅炉负荷响应特性趋势偏差作为汽轮机在负荷响应过程中的调节量计算汽轮机开度变化的流量调节系数,再通过汽轮机调门开度变化对主汽压力响应的动态特性与在负荷变化过程中的机组负荷与主汽压力的关系进行修正运算(依据负荷控制对象数学模型),形成最终的压力设定值,从而达到解耦的目的。

4 状态反馈控制

状态反馈控制是通过对状态变量控制方法进行优化形成的一种用于解决控制系统大滞后问题的控制方法。提出的初衷是用于解决汽温控制的大滞后问题。其控制原理如图3所示。图3中,Xm为被控变量偏差,Ys为控制变量设定点,Ym为观测(控制)变量,fx1、fx2、fx3为控制系数,fb1、fb2、fb3为状态观测系数;fbz为扰动观测系数。

图3 状态反馈控制原理

状态反馈控制与状态变量控制的本质区别在于状态反馈控制将状态变量引入闭环控制中,同时对模型观测器进行实时修正,可以从根本上解决控制系统的大滞后问题。而状态变量控制仅仅将状态变量作为导前信号应用在控制系统中,具有一定的局限性。

在单元机组负荷控制系统中锅炉的热惯性比较大,其滞后特性不亚于汽温控制,是影响控制品质的主要因素。目前,有一些专业的研究机构采用机器学习算法,将预测控制理论应用到单元机组负荷控制中来解决大滞后的问题,取得了一定的效果,但由于需要外挂系统实现,成本高、开放性和维护性差,工程推广应用还存在一定的困难。本文提出一种基于模型优化的状态反馈控制方法,把状态反馈控制方法用于负荷控制中的主汽压力控制,这是一种新的尝试。

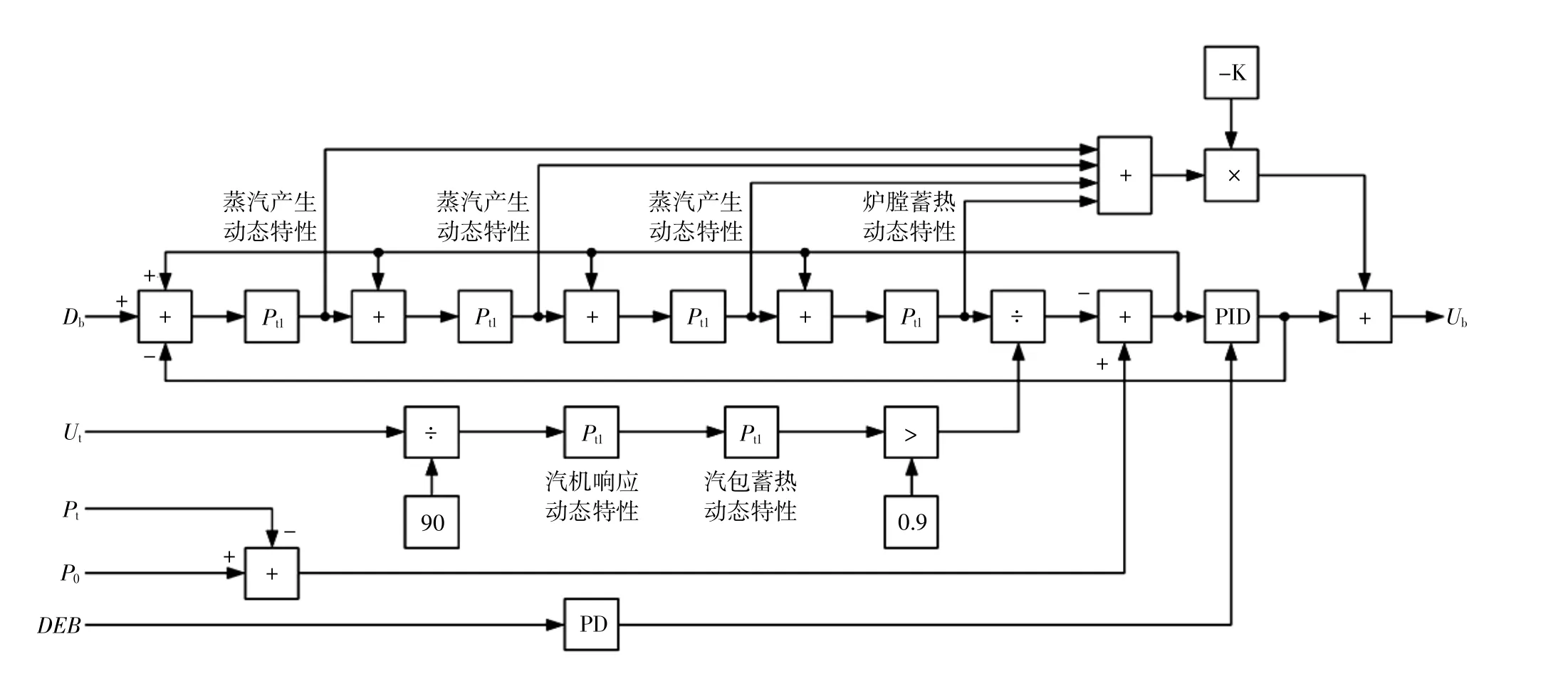

图4是一种将状态反馈控制应用于典型的以锅炉跟随为基础的协调控制系统中的压力控制方法,它将状态反馈控制与传统的反馈、前馈控制相结合,解决负荷控制中的大滞后问题。图4中,Db为锅炉燃料量;Ut为汽轮机调门开度;Ub为锅炉燃烧率;P0为压力设定值;Pt为主汽压力;DEB为直接能量平衡指令。

图4 状态反馈控制在CCS中的应用框图

5 仿真研究

采用本文所提出的模型优化算法,搭建机组负荷控制对象数学模型,应用上述控制方案进行仿真试验。仿真试验表明,该方法对提高负荷的响应速率和主汽压力的稳定性、抑制控制系统超调效果显著。

6 结束语

基于单元机组负荷控制模型优化的压力设定值解耦算法和状态反馈控制与传统的反馈、前馈PID控制相融合应用在协调控制系统中,能够有效解决控制系统的耦合和滞后问题。其意义在于:基于能量平衡机理,对单元机组负荷控制对象数学模型实现了工程实用性优化;提出了基于模型优化的解耦方法;对状态变量控制方法进行改进,形成一种新的状态反馈控制方法,并应用于单元机组负荷控制,解决其大滞后问题。