石蜡微乳液的研制及其在水基钻井液中的应用

宋瀚轩,叶艳,周志世,张焊钰,张謦文,周福建,郭继香

(1.中国石油大学(北京),北京 102249;2.中国石油天然气股份有限公司塔里木油田分公司,新疆库尔勒 841000)

0 引言

随着油气资源的开发,钻井所遇地层的情况也越来越复杂,微纳米孔隙、裂缝漏失[1]所造成的井壁失稳也成为了当前亟待解决的难题,由于现阶段采用的钻井液体系中颗粒尺寸较大,并不能有效解决微纳米孔隙的漏失,所以采用微纳米封堵材料进行优化是当前研究的重点[2]。

国内外学者针对微纳米封堵材料展开研究,薛湘湘[3]合成了一种高稳定性的纳米乳液,该纳米乳液具有良好的润滑、防塌封堵性能,可以降低钻具与井壁之间摩擦阻力的作用,并且可以在滤饼上形成薄膜,改善滤饼从而有效降低滤失。夏鹏[4]等使用纳米SiO2封堵泥页岩中的纳米级孔隙,从而降低地层渗透率,减缓水分侵入;抑制了黏土的吸水膨胀。解决了该区块由于泥页岩吸水膨胀导致的井壁缩径和掉块问题,Sensoy T[5]研究了纳米流体与和墨西哥湾(GOM)页岩反应,结果表明,纳米颗粒使页岩的渗透率降低5到50倍。纳米颗粒可以穿过并封堵页岩孔隙,为井壁稳定提供了一种功能强大且经济可行的解决方案。Aramendiz J[6]等通过石墨烯纳米片和纳米SiO2进行复合,定制了一种二氧化硅纳米颗粒(SiO2-NPs)和石墨烯纳米薄片(GNPs)结合的纳米材料(NPWBM),该种新材料在高砂质页岩中体现了良好的封堵性,并且具备有一定的抑制性,是一种良好的抑制性封堵材料。盛勇[7]等人通过对SiO2改性制备了一种纳米内核乳液,作为抑制封堵试剂成功应用于塔西南超深井。以上材料具有良好的应用前景,但针对塔里木地层裂缝形态复杂,微裂缝发育的地质情况,亟需一种自适应强,可变形的纳米封堵材料。本文将通过粒径优选法制备一种石蜡微乳液,并在塔西南致密砂岩地层中进行应用。微乳液为热力学不稳定体系,具有粒径小,分散性高等优势,在医疗、化妆品、服装[8–9]等行业具有重要的作用,其中石蜡微乳液是以石蜡为非连续相的一种乳液,在石油行业中应用广泛,如在华北油田、江苏油田和延长油田[10–12]等地钻井液优化中取得了有效的防塌封堵应用。

当前石蜡乳液制备工艺主要有反相乳化法、复合乳化剂乳化法、O-D乳化法等[13–14],但工艺复杂,制备周期长,本文使用吐温80和正丁醇构建“S+A”体系,采用粒径优选法,优选出最佳“S+A”配比,温度,转速等参数。并且采用制备得到的最佳石蜡微乳液,对塔西南地区超深井所用钾聚磺钻井液进行优化,最终采用压力传导法评价石蜡微乳液封堵效果。

1 石蜡微乳液制备

1.1 试剂与仪器

实验原料:吐温80,正丁醇,石蜡,高温稳定剂,钾聚磺钻井液原料。

实验仪器:加热搅拌器,ML-T分析天平,Winner 2308B型粒径分析仪,表界面张力仪,GJB-12型高速搅拌机,ZNN-D6型六速旋转黏度仪,GRL-9型数显式加热滚子炉,GGSD71型高温高压钻井液滤失仪。

1.2 制备方法

通过机械乳化法配制石蜡微乳液,主要步骤:①采用表面活性剂(吐温80)+正丁醇构建 “S+A”体系,控制表面活性剂(吐温80)∶正丁醇=5∶2;②称取一定量石蜡,与“S+A”按照一定比例混合,在不同温度与搅拌速率下乳化一定时间;③加入高温稳定剂进行搅拌,最终制备石蜡微乳液。采用粒径分析法优选出最佳石蜡微乳液制备条件。

2 结果与讨论

2.1 不同制备条件对石蜡乳液粒径的影响

2.1.1 “S+A”体系浓度

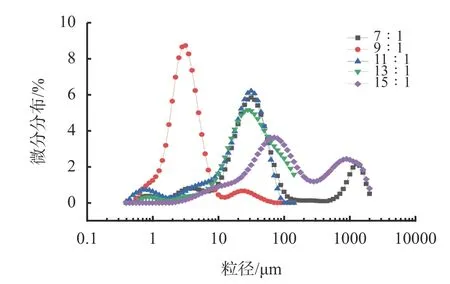

按制备步骤在体系中改变表面活性剂(S)和助表面活性剂(A)加量,控制“S+A”与石蜡之比为7∶1、9∶1、11∶1、13∶1、15∶1。在120 ℃下搅拌30 min,控制石蜡与水的质量比为1∶10,高温稳定剂(GFT)加量为1%,探究不同配方下的石蜡微乳液的粒径变化,从而确定最佳乳化剂加量。不同比例下石蜡微乳液粒径分布见图1。

图1 不同比例下石蜡微乳液粒径分布

由图1可知,当“S+A”与石蜡之比为9∶1时,D50值为2.927 μm,石蜡微乳液的粒径最小,粒径分布峰尖锐,并且无杂峰;当石蜡占比超过1/7时,石蜡超出体系所能容纳量,会造成石蜡相互的团聚状态,从而形成大颗粒影响整体粒径值。当石蜡占比低于1/9时,表面活性剂发生团聚,粒径增加,峰值较为平缓,并且含有较多杂峰。所以最佳的比例为“S+A”与石蜡之比为9∶1。

2.1.2 搅拌速度

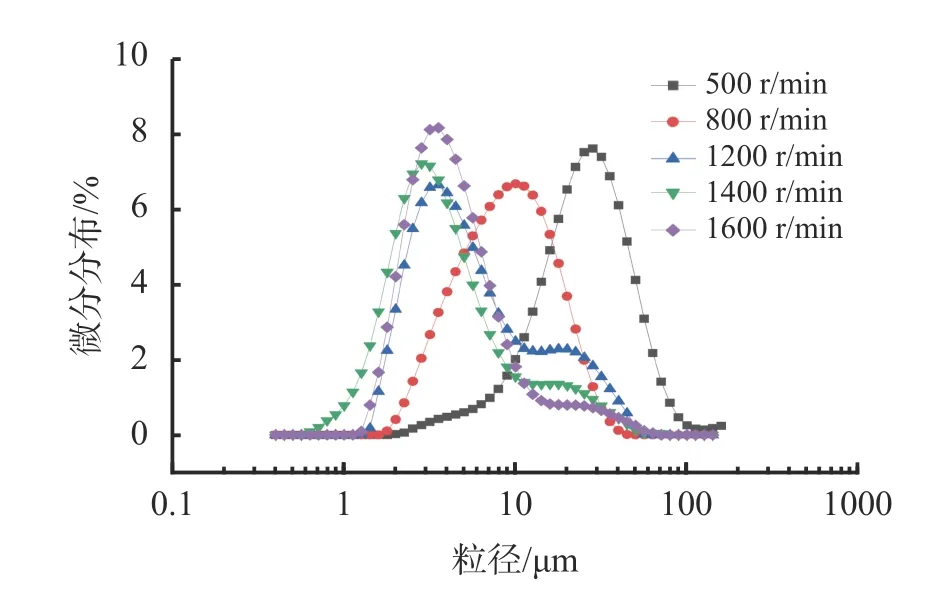

在确定石蜡微乳液“S+A”与石蜡之比为9∶1的基础上,研究搅拌速度对石蜡微乳液的影响,通过控制转速分别为500、800、1200、1400 和1600 r/min,搅拌30 min。采用粒径分析仪测量石蜡微乳液结果,不同转速下石蜡微乳液粒径分布见图2。

图2 不同转速下石蜡微乳液粒径分布

由图2可知,由于转速的变化,石蜡微乳液粒径不一,其中,当转速为1400 r/min时,产生的石蜡微乳液的D50值最小,为3.2 μm,在此转速下,粒径峰值尖锐,无杂峰。通过对不同转速下石蜡微乳液粒径的总体分析,粒径是随着转速的增加,逐渐减小,这也满足机械能与表面能的相互转化定理。所以,确定最终的搅拌速率为1400 r/min。

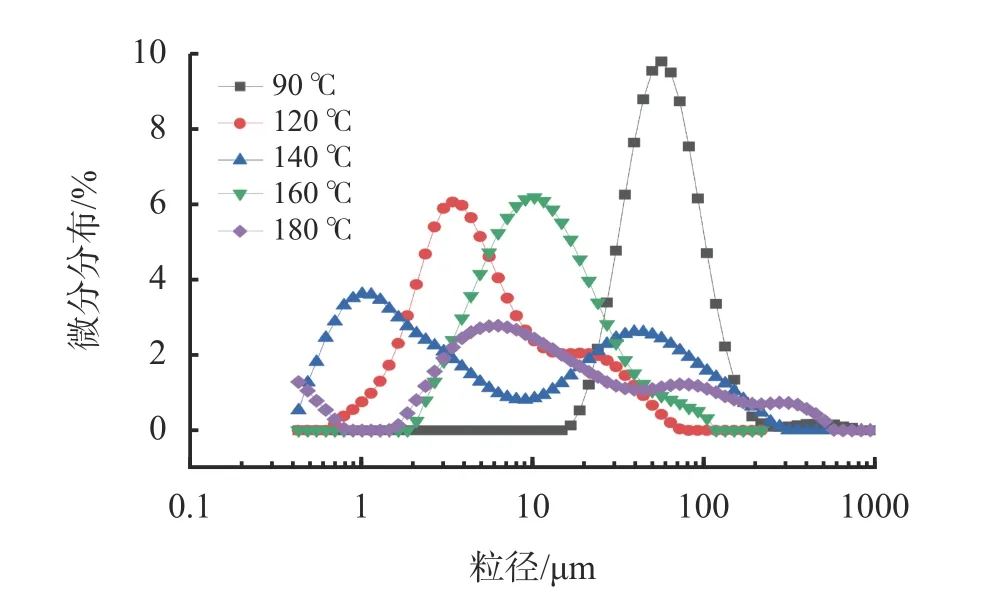

2.1.3 反应温度

在体系配比“S+A”与石蜡之比为9∶1、1400 r/min的转速下,控制反应温度为90、120、140、160和180 ℃下搅拌30 min,并对粒径进行分析,结果如图3所示,当温度在120 ℃时,石蜡微乳液粒径分布集中,微分分布峰值高,也就是说在120 ℃下石蜡乳液分布均一且稳定性好。

图3 不同温度下石蜡微乳液粒径分布

2.2 石蜡微乳液红外分析

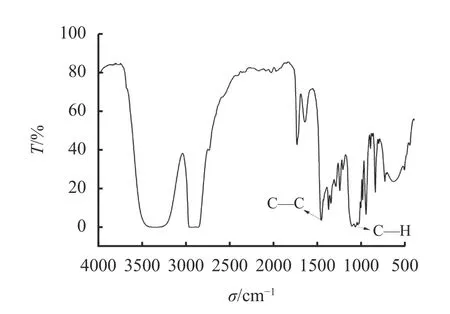

采用红外光谱分析仪(TENSOR-Ⅱ)对制备得到的石蜡微乳液进行红外光谱分析,结果见图4。

图4 石蜡微乳液红外光谱图

由图4可知,取适量石蜡微乳液,进行红外光谱分析,出现石蜡、吐温80、正丁醇所对应的特征峰,也就是说三者混合均一,形成稳定的乳液结构,并且生成相应的C—H化学键。

2.3 石蜡微乳液表界面张力

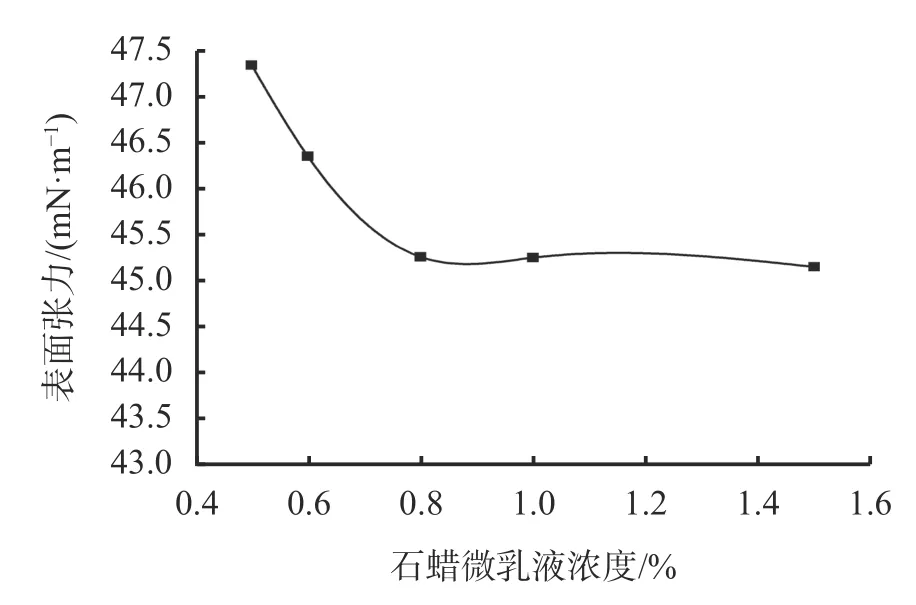

制备得到的石蜡微乳液体系含有大量的微纳米粒子,这些粒子在一定程度上可以减小体系的表面张力。当石蜡乳液分散在钻井液体系中时,可以降低体系的界面张力,从而减少颗粒的团聚效应。采用吊环法对石蜡微乳液的表界面张力进行测量,采用去离子水稀释成0.5%~1.5%浓度的溶液,测量其表界面张力值。结果见图5。

图5 不同浓度下石蜡微乳液表面张力

由图5可知,随着浓度的增加,石蜡微乳液表面张力有所减小,但变化量微小,整体居于45~47.5 mN/m之间,由于石蜡微乳液有着较低的表面张力,可以在钻井中更好地进入岩石中微裂缝和孔隙,进行封堵作业。

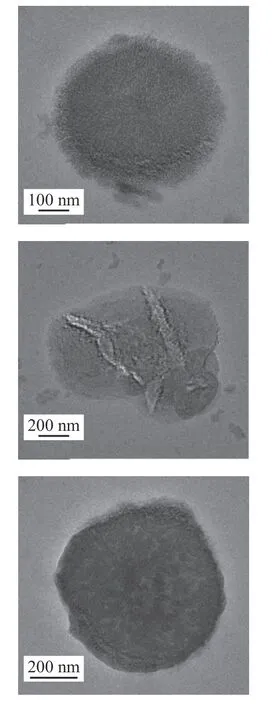

2.4 石蜡微乳液微观形态

采用透射电镜对石蜡微乳液的微观形态进行观测,微观照片见图6。石蜡微乳液粒径在300~400 nm之间,呈单分散状态,周围伴有小石蜡颗粒,通过TEM照片可以看出,石蜡微乳液外围包裹有一层薄膜,根据乳液结构可知,薄膜为表面活性剂分子。根据图6中不同石蜡微乳液形状可以看出,石蜡微乳液具有可变形性,适用于各不同形状的微纳米孔隙的封堵当中。

图6 石蜡微乳液TEM图

3 石蜡微乳液的封堵能力

以塔西南地区超深井所用的钾聚磺钻井液为基础,采用制备得到的石蜡微乳液进行优化,探究石蜡微乳液对钻井液体系的影响,研究其封堵性能。

3.1 石蜡微乳液对钻井液黏度、切力性能的影响

配制现场用钾聚磺钻井液,其配方为3%膨润土(胶液)+0.4%NaOH+0.5%PAC-LV+0.1%AP-220 +4%SMP-3(胶 液)+4%SPNH(胶 液)+25%DYFT-2+2%Ft-1+3%KC1+重晶石。根据配方在高速搅拌器中依次添加以上材料,以12 000 r/min的转速高速搅拌1 h,配制得到现场钻井液。

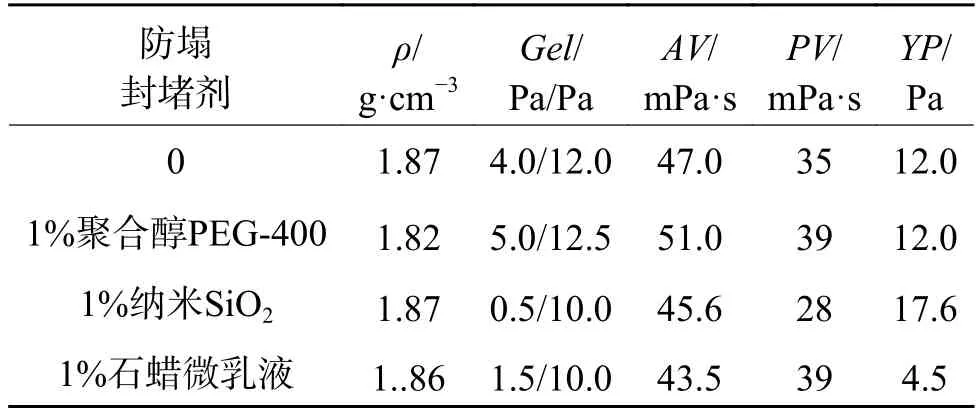

在钻井液体系中添加制备的石蜡微乳液,通过购买市面上常用的防塌封堵试剂进行对比,在加入封堵材料后,高速搅拌30 min,配制成为优化钻井液。并且采用六速黏度仪对优化前后的钻井液体系进行性能测试,比较体系优化前后的性能。并且与常用的封堵试剂进行比较,结果见表1。

表1 在钾聚磺钻井液体系中加入不同封堵剂的黏切性能

由表1可知,其中采用石蜡微乳液优化后的钻井液黏度有所减小,证实了石蜡微乳液具有一定的降黏性能,并且切力也均有所降低,其差值由8变为8.5 Pa,提高了钻井液的触变性。相较聚合醇、纳米SiO2等封堵材料,石蜡微乳液展现出更强的配伍性。

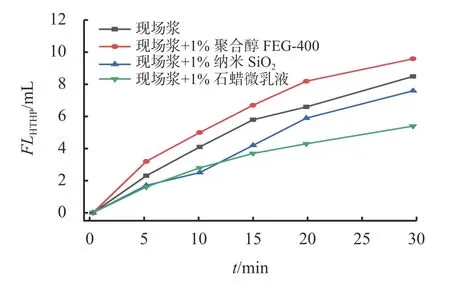

3.2 高温高压滤失及泥饼研究

采用高温高压滤失仪来测定优化配方的滤失量及泥饼,测量条件为150 ℃、3.5 MPa压差,在30 min内测量其滤失量,优化后钾聚磺钻井液体系滤失量见图7,泥饼厚度对比见图8。

图7 优化钻井液的高温高压滤失量(150 ℃、3.5 MPa )

图8 添加封堵材料后钻井液滤饼厚度

由图7可知,采用聚合醇优化钾聚磺钻井液体系后,体系的滤失量增加1 mL,说明了聚合醇与钻井液并不配伍,一定程度上破坏体系的滤失造壁性能。通过对比以上封堵试剂优化配方,石蜡微乳液优化后的钾聚磺钻井液体系滤失量降低3.5 mL,也就是说,石蜡微乳液能够通过在正压差下的形变适应更加复杂的孔隙结构,有助于钻井液形成更加致密的泥饼,使封堵层达到封堵的效果。

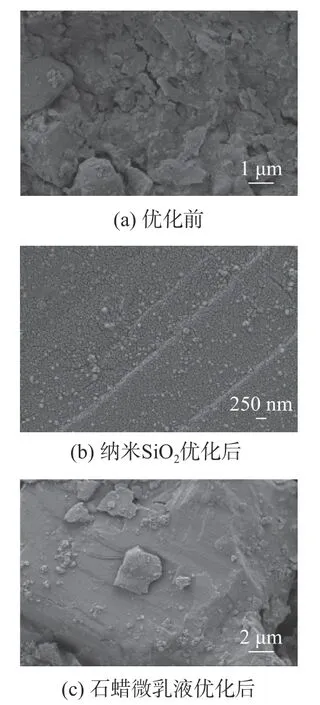

由图8可知,石蜡微乳液优化后钻井液形成的滤饼薄而致密,泥饼厚度较未优化前减少0.6 mm,在钾聚磺钻井液体系中,石蜡微乳液扩大粒径级配,在常规封堵材料沥青的基础上构成增效封堵,实现紧密堆积作用,形成致密滤饼,其微观照片见图9。由图9可知,添加石蜡微乳液后的滤饼呈现片状结构,致密且平整,无微孔隙。

图9 添加封堵材料后钻井液的滤饼微观照片

3.3 石蜡微乳液对钻井液粒径的影响

在钾聚磺钻井液中加入石蜡微乳液进行体系优化,采用粒径分析仪(OCMM 欧美克粒度分析仪)对优化前后的钻井液进行粒径分析,见图10。

图10 钾基聚磺钻井液优化后前后的粒径变化

由图10可知,曲线1为优化前的钻井液体系粒径,曲线2为石蜡微乳液优化后的钻井液体系。钻井液2个粒径峰值主要为膨润土浆和重晶石,在添加石蜡微乳液优化后,钻井液体系粒径D50由11.05 μm变 为9.20 μm,D90由57.30 μm变 为41.85 μm,略有减小,这是由于石蜡微乳液降低了钻井液体系的界面张力[15],使颗粒在体系中更加的分散,这样形成更加致密的泥饼,从而在一定程度上降低体系的滤失量。从优化前后的钻井液粒径分析可以看出,石蜡微乳液与体系配伍性好,与其它处理剂的配伍性强,可以用作钻井液用微纳米孔封堵试剂。

4 压力传导评价石蜡微乳液的封堵性能

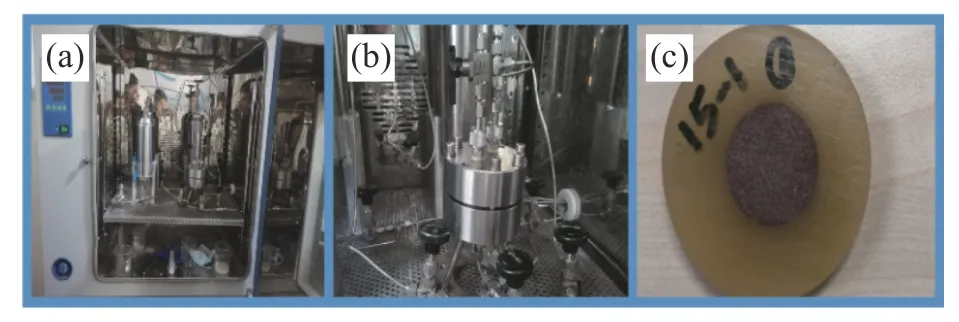

应用中国石油大学(北京)储层改造中心自主设计研发的基于压力脉冲法的压力传导仪进行评价。压力传递方法基本原理是在岩心上下游建立初始压差,实时监测下游封闭流体的压力变化,其中上游为待测流体,下游为模拟地层水。取塔里木克孜洛依组致密砂岩,制备岩心薄片,将岩心片放置在岩心加持器中,上端加一固定流体压力,上游待测流体渗流过岩心到达密闭的下游,记录下游压力的变化。待测流体封堵性越好,流体在岩心中的流动速度越慢,下游压力上升时间长,上升速度慢;反之,待测流体封堵性越差,则流体在岩心中的流动速度越快,下游压力上升时间短,上升速度快。仪器装置及实验样品切片见图11。

图11 压力传导仪器装置图

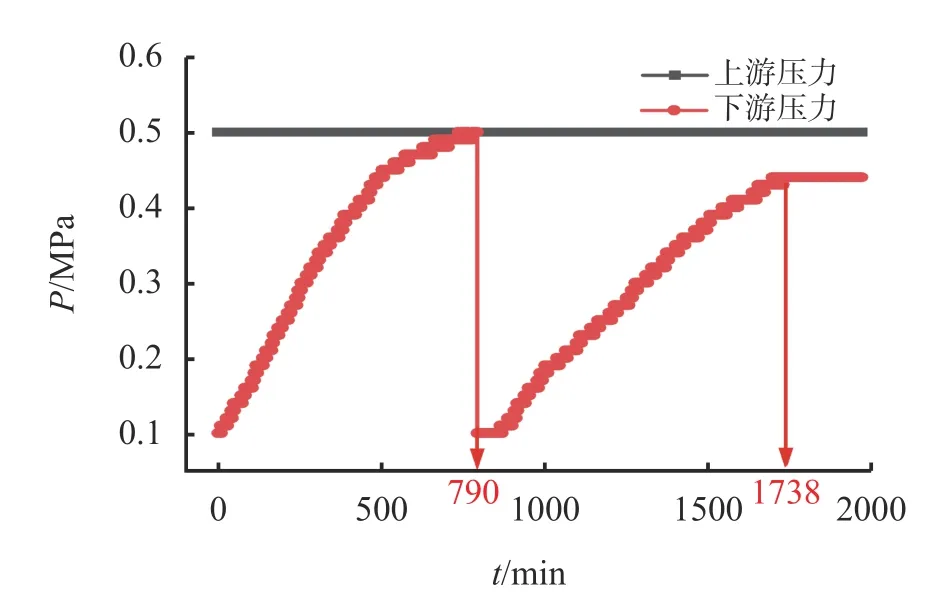

将上游压力固定为0.5 MPa,下游压力固定为0.1 MPa,采用优化前后的钾聚磺钻井液滤液对岩心进行驱替,测量封堵前后岩心的压力传导曲线,如图12所示。由图12可以看出,采用石蜡微乳液优化的钻井液封堵前后压力平衡时间不同,优化后钻井液对应的岩心上下游压力平衡时间为948 min,较优化前平衡时间增大了158 min,并且下游压力在0.43 MPa处产生平衡,产生0.7 MPa的压差,所以表明石蜡微乳液具有一定的承压能力,并且平衡曲线为非线性,具有较为明显的紧密堆积作用,这也是渗透率变化曲线逐渐平缓的原因,采用多级填充的原理,使得钻井液具有更高的封堵性能。

图12 封堵前后岩心压力传导曲线

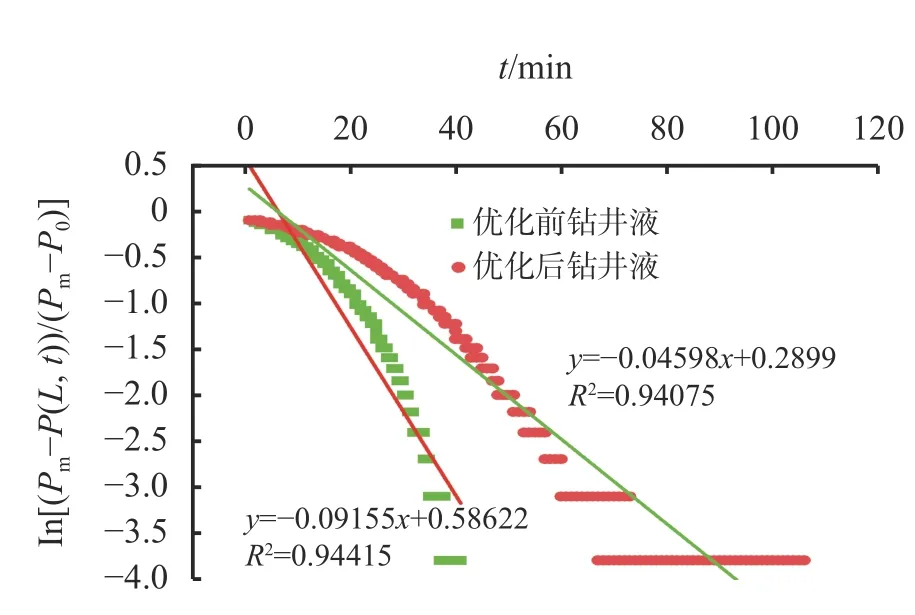

很据优化前后钾聚磺钻井液滤液压力传导曲线,计算压差,得到压力比对数值,通过对比对数值进行拟合,拟合结果见图13。

图13 优化前后钻井液滤液对克孜洛依组岩样的封堵率计算曲线

由图13可知,计算得到优化前后钻井液滤液对克孜洛依组岩样的封堵率拟合曲线斜率λ,根据公式(1)的岩心渗透率K[16–17]计算优化前后钻井液对岩心封堵程度,封堵前岩心渗透率为1.25×10−3mD,封堵后岩心渗透率为0.52×10−3mD。由此可以计算出石蜡微乳液封堵率为58.4%。

式中,K为岩心渗透率,mD;λ为ln [(Pm−P(L,t))/(Pm−P0)] 随时间t变化的曲线斜率;μ为上游流体黏度,mPa·s;C为下游流体压缩率,MPa;V为下游岩心体积,cm³;L为板厚,cm;A为横截面积,cm2。

5 石蜡微乳液现场应用与封堵机理

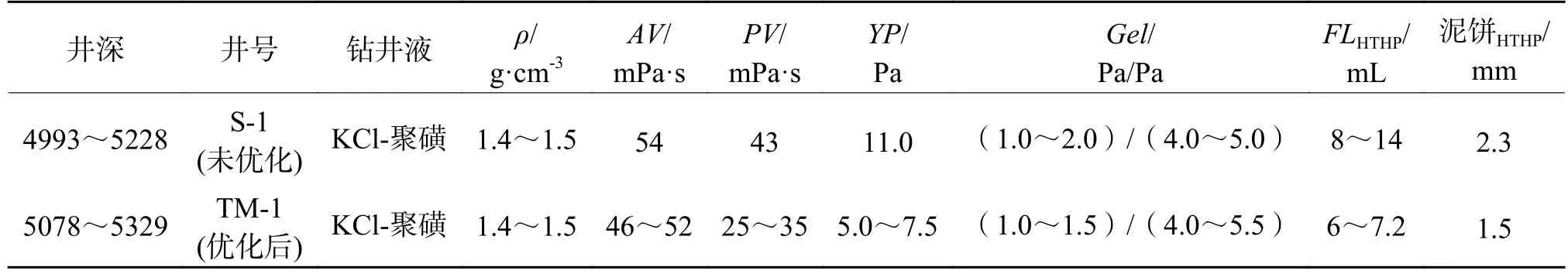

TM-1井是部署在塔里木盆地巴楚隆起吐木休克构造带的一口预探井,将制备得到的石蜡微乳液用于优化该井所用的钾基聚磺钻井液体系,优化前后的钻井液性能如表2所示。由表2可以看出,优化后的钻井液高温高压滤失量稳定在6~8 mL左右,泥饼厚度在1~2 mm,整体钻井液性能良好,满足钻井的需求,在钻井过程中并未发生复杂情况。

表2 TM-1井使用钻井液优化前后的性能

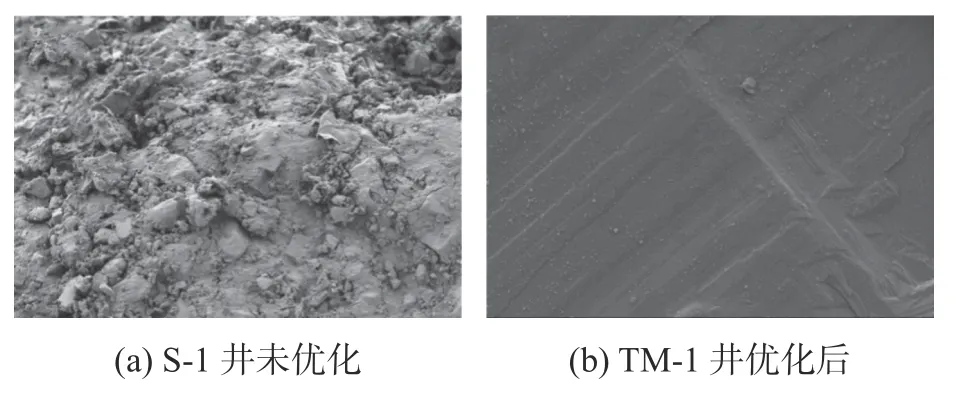

通过扫描电镜对现场钻井液滤饼进行观测,得到微观照片见图14。

图14 现场钻井液泥饼SEM照片

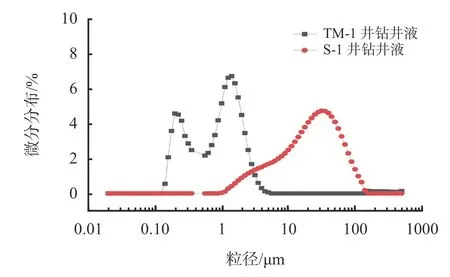

由图14可知,石蜡微乳液优化钻井液形成的泥饼桁架致密平整,也就是说制备得到的石蜡微乳液具有改善滤饼质量的功能,并且在滤液中检测有微纳米级别的封堵试剂,见图15。

图15 现场钻井液粒粒径分析

由图15可知,加入石蜡微乳液的钻井液中出现微纳米峰值,并且整体粒径分布减小,可以作为纳米封堵材料添加剂。通过以上分析可知,在塔西南地区高温高压井所用钻井液中添加石蜡微乳液,石蜡微乳液可以通过自身的变形挤入形成更加致密的滤饼,在近井壁地带形成一层有效的石蜡隔水膜,减少滤液的渗入,并且石蜡微乳液可以随着滤液进入,在孔隙中形成封堵体。

6 结论

1.采用粒径优选法制备的石蜡微乳液,D50粒径在2.9 μm左右,表面张力在45~47.5 mN/m范围内,稳定时间长达30 d。

2.采用石蜡微乳液对塔西南区块钾聚磺水基钻井液体系进行优化,从优化结果可以看出,石蜡微乳液的配伍性好;可以降低体系黏度;减少钻井液的滤失;改善泥饼的性能。

3.采用压力传导法对石蜡微乳液进行评价,具有一定承压能力,可以在岩心上下游产生0.7 MPa压差,通过线性拟合计算,石蜡微乳液对克孜洛依组致密砂岩岩心薄片的封堵率为58.4%。

4.在塔西南区块TM-1井成功应用石蜡微乳液进行钻井液优化,在现场可以很大程度上减少岩石黏聚力下降,形成致密滤饼,起到良好的防塌封堵作用。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法