地下矿山高分段复杂形态溜井精细探测与稳定性分析

段志昆,陈 锋

1煤炭科学技术研究院有限公司 北京 100013

2北京徕达泰科科技有限公司 北京 100010

在地下矿山多中段协同开采过程中,需在各中 段之间布置溜井,作为一种在多阶段运输中从上至下运送矿石的巷道。溜井对于提高矿山运输及生产效率方面起着重要的作用[1-4]。但是,矿山矿岩性质多为硬岩,溜井在长期使用过程中受到矿石的冲击及侵蚀,易引起井壁变形破坏[5-6]。井壁破坏后掉落的岩石容易造成溜井堵塞,进而导致溜井口的矿石堆积。若溜井口发生垮塌,将产生严重的矿井冲击波[7],威胁附近生产井巷及卸矿口人员与设备安全,不仅影响到矿山的生产效率,更会造成矿山安全隐患。

因此,需要对溜井内壁的围岩形态特征进行定时观测与稳定性分析,以评估溜井的使用情况,并及时发现溜井存在的安全隐患。而溜井作为复杂受限空间,作业人员无法进入内部进行精细测量,只能依靠非接触式测量方式进行探测。罗广强等人[8]利用 CALS 钻孔式扫描仪开展了溜井的精细探测,在此基础上进行 Midas-FLAC3D 耦合方法的建模分析,对该复杂井巷工程的稳定状况进行了稳定性分析;刘宇等人[9]设计了基于 SLAM 技术的手持式激光扫描仪在溜井内部的数据获取方法,并利用 Delaunay 生长法构建溜井实体模型,提取指定位置的断面信息,最终准确分析其内部形变情况;吴晓旭等人[10]为探究储料对溜井卸矿冲击的缓冲特性,采用离散元法分析溜井卸矿冲击作用下储料缓冲过程,确定了在当前溜井结构、矿岩粒径分布下的临界储料高度值;赵星如等人[11]构建了滑动状态下运动矿岩的力学模型,研究了溜井结构参数对矿岩运动特征的影响,得出了倾斜溜井中矿岩滑动的运动速度函数关系。

综上所述,三维激光扫描技术是一种有效且精确的溜井测量手段[12]。但以往研究中通常使用钻孔式扫描仪或利用延深杆对溜井进行测量,针对高分段、复杂形态溜井,通常需要分段测量,这就导致测量作业繁琐,且点云数据处理过程中需要进行大量的拼接及矫正工作,难以实现复杂受限空间的全面、快速、精确、安全的探测。此外,在溜井稳定性分析研究中,由于三维激光扫描可以提供准确的溜井模型,因此采用数值分析手段能够更真实地反映三维溜井空间的稳定性[13]。

为此,针对高分段复杂形态溜井精确探测困难与作业安全风险大等问题,利用一种下放式保护装置与 GeoSLAM 三维激光扫描仪结合的手段,针对高分段复杂形态溜井环境实现精细探测,快速获取高分段复杂形态溜井的精细三维模型,并利用 Midas-FLAC3D 耦合方法开展溜井实测模型的稳定性分析,实现高分段复杂形态溜井精细探测和稳定性分析。

1 工程背景

某铜矿山主溜井设计直径为 6 m,溜井垂直深度接近 320 m,从 2 312 m 中段至 1 978 m 中段,共服务 6 个中段的矿石运输,各中段卸矿口均由一段斜溜槽连接主溜井。由于垂直溜井贮矿阶段高度受限制,放矿冲击力大,矿石易粉碎,井壁冲击磨损大。而溜井深度大时维护困难,导致井壁有片帮垮落。此前该铜矿山主溜井因放矿冲刷严重,造成大面积片帮,导致井壁垮塌,从而堵塞溜井口,影响到整个矿山的正常生产与经济效益。由此可见,主溜井是矿山的主要生产系统,及时精确掌握主溜井健康状态对矿山安全生产十分重要。

2 基于三维激光扫描技术的溜井精细探测

2.1 溜井精细探测装备

针对某铜矿山高分段复杂形态溜井的精细测量,选用 GeoSLAM 手持式三维激光扫描仪作为测量溜井的主要工具,如图 1 所示。该设备基于 SLAM 算法实现运动形态下的点云数据收集,能较好地适应井下多粉尘、高湿、高温等复杂环境的数据采集工作,测量精度可达±2 cm。

图1 三维激光扫描仪Fig.1 3D laser scanner

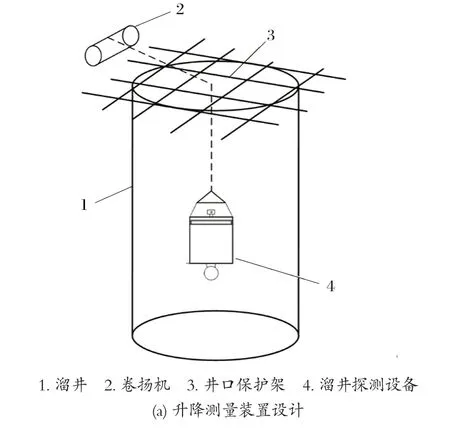

在溜井探测过程中容易发生落石碰撞、设备与井壁碰撞、操作失误等问题,从而造成设备损害或数据收集质量不佳。为此,设计了一种溜井探测过程中的溜井防碰撞装置,如图 2 所示。三维激光扫描仪固定在保护装置内,通过数据线将设备连接口与井口所设置的主机相连,实现测量过程中的数据实时上传及更新。在溜井测量过程中,该装置可保护三维激光扫描仪,避免与井壁及落石发生碰撞,并提供足量的照明。同时,装置中的三角链接装置可防止钢丝绳下降过程中发生旋转,从而保证扫描数据的准确性。

图2 溜井测量装备保护装置Fig.2 Orepass detection protective device

2.2 溜井精细探测方法

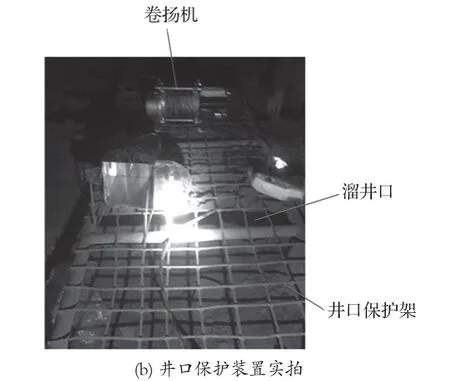

考虑到该主溜井测量深度大,内部形态复杂且不明确,根据所设计的溜井测量保护装置,利用保护架、卷扬机实现溜井的三维激光扫描升降测量,如图 3 所示。首先,在溜井口布置井口保护架,为井口人员及设备提供保护,也为测量创建平台空间;再通过钢丝绳连接卷扬机与三维激光扫描测量装置,利用卷扬机实现测量装置在溜井中的升降。

图3 溜井升降测量Fig.3 Orepass lift measurement

在测量前,先利用卷扬机将摄像头下放至溜井底部,确定溜井实际测量深度以及井筒内部实际工况后,即可利用三维激光扫描测量装置进行精细测量。测量人员在井口通过与测量装置数据接口相连的主机观测溜井测量的动态实时点云数据,判断测量作业的质量与进度,实现溜井点云模型测量的一次生成。

2.3 溜井精细探测结果分析

采用上述测量方法,获取某铜矿山主溜井精细测量点云模型,进行点云数据的坐标矫正以及误差分析[14],并利用点云重构方式构建出溜井的三维实体模型,如图 4 所示。可以看出,所采用的溜井测量方法能够较精确地获取溜井的实际三维数据,溜井测量高度从 2 311.56 m 水平至 1 973.83 m 水平,总测量井深为 337.73 m。从高度等值线以及溜井测量模型与设计模型的对比 (见图 5) 可看出,从 2 040.48 m 水平至 2 290.71 m 水平,溜井均发生不同程度上的垮落,其中 2 082.14 m 水平至 2 207.15 m 水平溜井垮落较为严重,最大垮落区域的跨度可达 32.67 m。从该溜井的实测模型可判断此溜井的井壁损伤程度较大,考虑到矿山仍在使用该溜井进行放矿作业,有必要对溜井的稳定性进行分析评判。

图4 溜井测量模型Fig.4 Orepass measurement model

图5 溜井模型对比Fig.5 Comparison of models

3 溜井稳定性分析

3.1 数值分析方法

为了全面分析某铜矿溜井稳定性,根据上述设计实测得到的溜井三维模型,利用 Madis-GTS-NX 软件进行溜井数值模型的建模[15],如图 6 所示。通过Madis-GTS-NX 软件,可以较好地实现与点云数据及实体模型的交互,从而生成符合实际工况的数值模型,如图 6(a) 所示。建立的计算模型长 250 m、宽 150 m、高 600 m,靠近溜井处网格尺寸设置为 0.5 m,其余区域网格尺寸设置为 2 m,共生成 1 250 754 个节点、1 141 289 个单元。其中,考虑到矿山实际的地层分布,将溜井划分为 2 个岩层 (围岩 1 与围岩 2),不同围岩的物理力学参数如表 1 所示。利用 Madis-GTS-NX 软件建立数值计算模型,通过网格转化,将处理后的数值计算模型导入 FLAC3D 中进行稳定性计算[16],如图 6(b) 所示。在计算过程中,对模型x方向与y方向的边界以及模型底部的z方向进行固定。考虑到地表为 2 800 m 水平高度,溜井井口的实际埋深则为 500 m,为了还原真实的地应力,模型施加埋深 500 m 的应力分布,实现模型的初始地应力平衡。

图6 溜井稳定性数值计算模型Fig.6 Numerical calculation model of orepass stability

表1 溜井稳定性数值计算参数Tab.1 Numerical calculation parameters of orepass stability

3.2 数值分析结果

3.2.1 应力分布及破坏区域分析结果

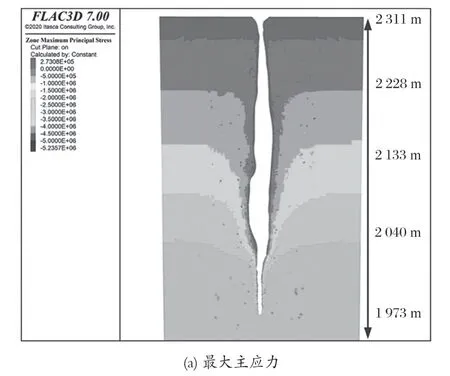

通过 FLAC3D 软件计算得到的溜井应力分布及破坏区域分析结果如图 7 所示。可以看出,溜井井壁处出现拉应力集中现象 (见图 7(a)),其中最大主应力分布在 2 133.92 m 水平处,最大主应力为 0.27 MPa,超过围岩 2 的抗拉强度 0.18 MPa,接近围岩 1 的抗拉强度 0.29 MPa,说明溜井井壁容易发生拉破坏;最小主应力为 0.02 MPa (见图 7(b)),未达到围岩的抗压强度峰值;从围岩破坏的塑性区分布来看 (见图 7(c)),溜井井壁主要分布拉破坏塑性区,说明溜井井壁围岩在拉应力作用下,容易发生拉裂及垮落破坏。

图7 应力分布及破坏区域数值计算结果Fig.7 Numerical calculation results of stress distribution and collapsed zone

3.2.2 溜井位移数值分析结果

通过 FLAC3D 软件计算得到的溜井位移分析结果如图 8 所示。从图 8(a)、(b) 可以看出,在x及y方向上,2 082.14 m 水平至 2 207.15 m 水平溜井井壁围岩均呈现向溜井内部方向的位移,最大横向位移值为 6.7 mm,主要分布在 2 133.92 m 水平处;从图 8(c) 可以看出,在z方向上,最大竖向位移值为 1.8 mm,主要分布在 2 133.92 m 水平处。综合来看,该铜矿溜井在 2 133.92 m 水平处容易发生进一步的井壁垮落破坏。

图8 溜井井壁位移计算结果Fig.8 Calculation results of displacement of shaft wall

4 结论

(1) 利用溜井三维激光扫描测量设备下放式保护装置,结合 GeoSLAM 三维激光扫描仪,实现了某铜矿主溜井的三维激光扫描升降测量,获取了从 2 311.56 m 水平至 1 973.83 m 水平,总测量井深为 337.73 m 的溜井模型,表明所采用的溜井测量方法能够精确、安全地针对高分段复杂形态溜井进行测量。

(2) 基于测量得到的主溜井模型,通过高度等值线及测量与设计对比结果可知,从 2 040.48 m 水平至 2 290.71 m 水平,溜井均发生不同程度上的垮落,其中 2 082.14 m 水平至 2 207.15 m 水平溜井垮落较为严重,最大垮落区域的跨度可达 32.67 m。

(3) 利用 Midas-FLAC3D 耦合方法开展溜井实测模型的稳定性分析,应力及破坏区域分析结果说明溜井井壁围岩在拉应力作用下,容易发生拉裂及垮落破坏,其中最大拉应力分布在 2 133.92 m 水平处;位移分布分析结果表明,围岩均呈现向溜井内部方向的位移,且位移值主要分布在 2 133.92 m 水平处,说明该铜矿溜井在 2 133.92 m 水平处容易发生进一步的井壁垮落破坏。

(4) 研究针对高分段复杂形态溜井,设计一种基于三维激光扫描的升降测量方式,实现高分段复杂形态溜井的安全、精确测量,该方法可降低测量作业难度与点云数据处理的复杂度。同时,结合数值分析方法,开展了实测溜井形态的稳定性分析,最终形成一种适用于地下金属矿山高分段复杂形态溜井精细测量及稳定性分析的有效方式。