电子级碳酸二甲酯的工艺技术及市场分析

贾堃,王佳兵,秦凤祥(中建安装集团有限公司,江苏 南京 210023)

0 引言

碳酸二甲酯 (dimethyl carbonate,DMC),作为一种重要的有机化学中间合成体,因其具有低毒性、优异环保性及多反应性等被广泛应用于化工生产中。DMC常温下呈液态,无毒或微毒性,是一种极具市场前景的“清洁,绿色”化工产品;因富含多重活性官能团,如:羰基、甲基、甲氧基,使其具有优异的反应活性,被称为有机合成的“新基石”[1]。

1 碳酸二甲酯的应用

DMC按其纯度分为工业级(99.9%)与电子级(99.99%)两类。其下游应用主要有[1]:(1)因其与醇、醚、酮等有机溶剂混溶,可作为粘胶剂、油漆及各类涂料的环保溶剂;(2)因其无毒且结构富含多重活性官能团,可代替硫酸二甲酯、氯甲酸甲酯等剧毒物用于医(农)药等精细化工产业的原料;(3)因其辛烷值高、含氧量高、油水分配系数好,可作为汽/柴油添加剂;(4)聚酯单体、工程塑料的反应原料;(5)因其电介质常数高、电化学性能稳定,多作为电解液溶剂用于锂电池中。

2 碳酸二甲酯的合成技术

2.1 工业级DMC生产技术进展

目前,DMC的生产技术主要包括[1]:(1)光气法;(2)酯交换法;(3)甲醇氧化羰基化法;(4)尿素醇解法;(5)二氧化碳氧化法。现简要介绍各方法。

2.1.1 光气法

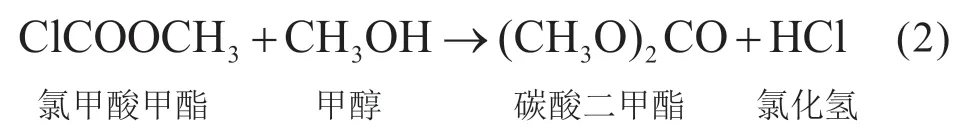

此法工艺路线见式(1)和(2)。此法使用光气及甲醇为原料,通过两步反应制得DMC。首先,光气与甲醇反应生成ClCOOCH3,之后ClCOOCH3再与甲醇反应制得DMC。此法成熟稳定,产品收率高,但因光气剧毒且严重污染环境,该法现已淘汰。

2.1.2 酯交换法

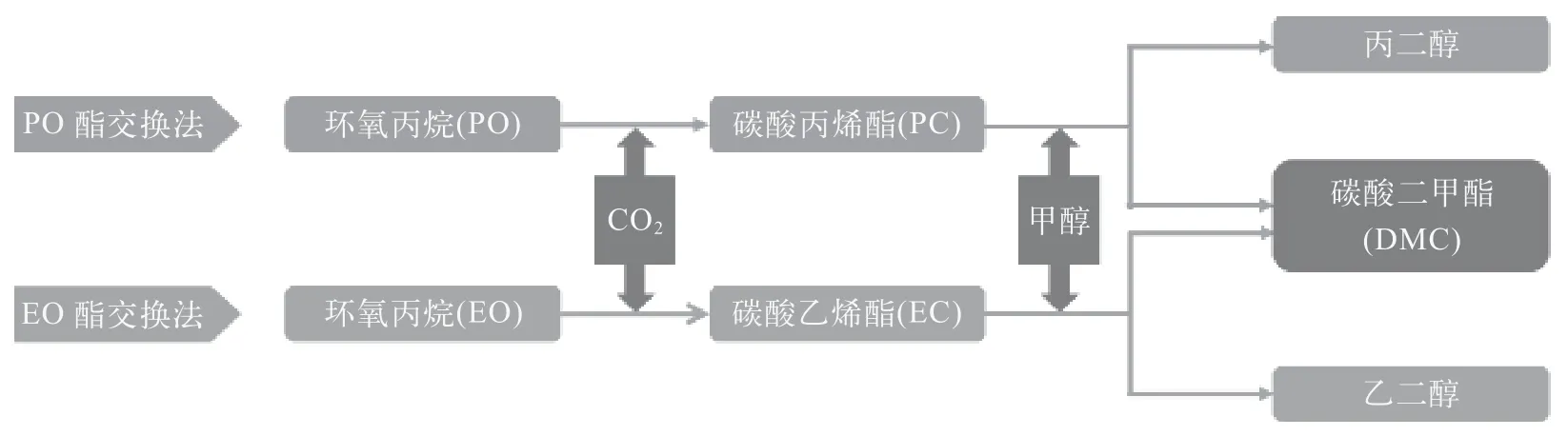

此法工艺流程如图1所示。此法分为环氧丙烷(PO)酯交换法和环氧乙烷(EO)酯交换法。PO酯交换法以二氧化碳(CO2)和PO为原料制得碳酸丙烯酯,之后碳酸丙烯酯与甲醇反应制得DMC。EO酯交换法则通过EO、CO2和甲醇联产DMC和乙二醇,EO法中间产品碳酸乙烯酯应具有较高附加值而逐步受到关注。酯交换法相较于光气法,除具备环保优势,更具有工艺技术成熟、产品收率高、设备总投资低、产品品质高、反应条件温和、反应安全性高、对设备腐蚀性小及对原料和目标市场距离要求低等诸多优点,目前为我国生产DMC的主流路线。

图1 PO/EO酯交换法工艺流程

2.1.3 甲醇氧化羰基化法

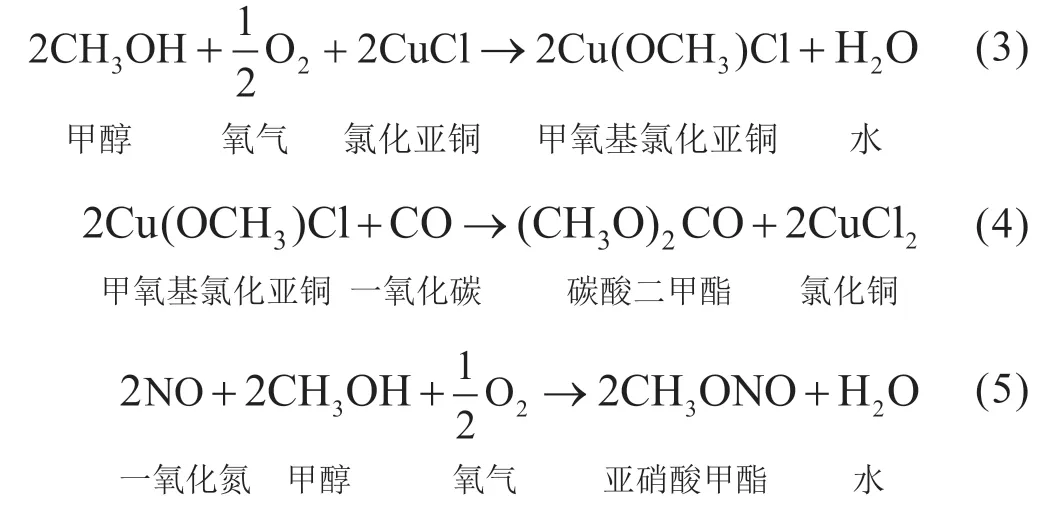

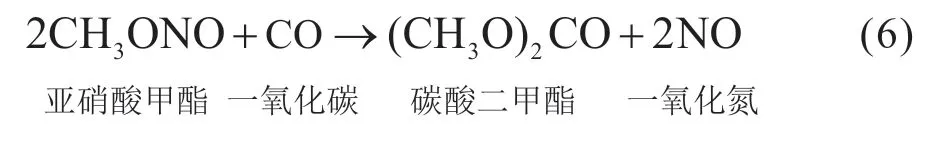

此法以甲醇、O2及CO作为原料,通过直接氧化羰基化法制得DMC。因其工艺路线具有原料易得、流程简单、生产成本低廉及产品质量稳定等众多优点,目前已被多国广泛推广,此法工艺路线见式(3)~式(6)。其中,式(3)和(4)为液相法具体历程,式(5)和式(6)为气相法具体历程。液相法是以一氧化碳(CO)、氧气(O2)及甲醇作为原料,由甲醇、O2和CuCl先反应生成Cu(OCH3)Cl,之后Cu(OCH3)Cl再与CO反应生成DMC。此法相较光气法,避免使用剧毒原料光气,也避免污染环境的盐酸生成,极具环境友好性,但此法存在甲醇转化率低、设备腐蚀性强等缺点[2]。气相法则分为:直接法和间接法。直接法为气相原料(含甲醇、CO及O2)与固定床反应釜内直接反应生成DMC,但因催化剂失活率高、产品收率低等问题,尚处于基础研究阶段[1]。间接法则是甲醇与O2、一氧化氮(NO)先反应生成CH3ONO,之后CH3ONO再与CO反应制得DMC。该法具有原料价格低廉、催化剂易分离等优势[3],但此法也存在污染物严重(NO具有毒性且引发温室效应)、催化剂昂贵、失活率高等缺点[4]。

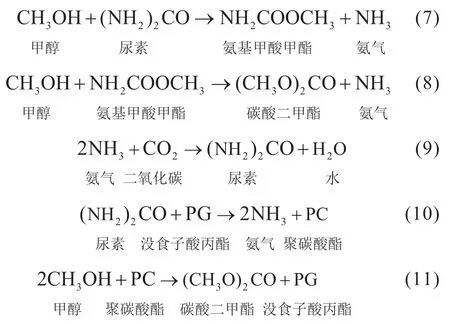

2.1.4 尿素醇解法

此法工艺路线见公(7)~式(11)。根据反应历程,此法可分为直接法和间接法。其中,直接法首先发生基于尿素和甲醇之间的醇解反应并产生NH2COOCH3及NH3,之后NH2COOCH3与甲醇反应生成DMC及NH3,具体过程如式(7)和(8)所示。间接法则先发生基于尿素和丙二醇之间的醇解反应并产生碳酸丙烯酯(PC)及NH3,之后PC与甲醇发生酯交换反应制得DMC,具体过程见式(9)~式(11)。此法因其具有原料成本低廉及环境友好等优势目前饱受关注[1],特别地,间接尿素醇解法作为国家发改委的鼓励项目,符合碳减排精神和循环经济方针,并有效解决尿素及甲醇产能过剩等问题现已成为新建及技改项目中的热门。

2.1.5 二氧化碳氧化法

此法工艺路线见式(12)。此法利用CO2直接与甲醇发生反应,最终制得DMC。此工艺通过消耗温室气体CO2,紧跟“双碳”目标,但此法深受热力学限制、活化难、原料转化率低等问题的困扰[5],目前暂未工业化。

2.1.6 碳酸二甲酯生产工艺对比

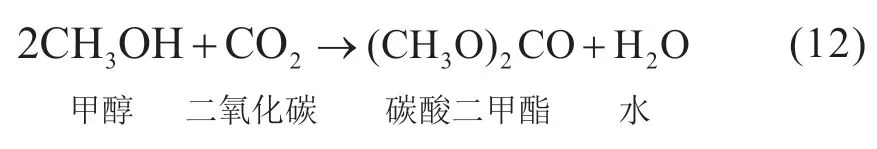

根据相关文献报道,工业级DMC现有合成技术及未来有望实现工业化的工艺路线已在上文作出完整介绍,现对上文所涉及的多种DMC合成工艺优劣势作出比较,结果汇总如表1所示。

表1 DMC生产工艺对比

2.2 电子级DMC生产技术进展

相较于工业级DMC,电子级DMC属电子化学品范畴,其作为电池电解液时,液体中微量杂质会对电池性能造成极大影响,因此电池领域对其纯度要求一般为99.99%,而用于高精尖领域的电池则更为苛刻,一般为99.999%。在工业级DMC的几种主流技术中,其产物多含水、脂肪醇及烃类(低碳链)等杂质,须经提纯方可满足其纯度要求,提纯手段现主要分为精馏法、冷却结晶法、熔融结晶法及精馏耦合结晶法等。

2.2.1 精馏法

张宗涛[6]采用高效精馏技术并利用自制添加剂捕捉残余水分,通过精确控制添加剂用量及精馏回流比,最终提纯得到电子级DMC。程耀丽等[7]则采用干燥柱结合减压蒸馏的方式最终制得电子级DMC。朱建民等[8]通过精馏塔多级串联操作实现连续精馏并使得最终产品满足要求。汪国杰[9]则将吸附与精馏技术巧妙结合,通过在连续精馏段设置多级吸附塔,使得产品杂质含量得到进一步降低。

2.2.2 冷却结晶法

此法利用DMC凝固点(4 ℃)与甲醇(-97.8 ℃)的差异,在一定温度范围内,使得DMC凝固析出,从而实现与液相甲醇的分离。具体过程为:首先将待提纯的工业级DMC冷却至凝固点温度(4 ℃),待DMC结晶成固体并积累至一定量时停止冷却,将液相分离后再加热熔化DMC晶体,最终得到电子级DMC(纯度>99.99%)[10]。此方法具有设备简单、操作便捷、节能环保等优点。

2.2.3 熔融结晶法

公司提供了一种熔融结晶耦合吸附脱水制备电子级DMC的方法,具体为:首先将工业级DMC通入熔融结晶装置,通过循环降温结晶析出碳酸二甲酯晶体,之后多段升温使得晶体完全熔融并得到高纯度DMC,再通过吸附脱水装置,进一步去除水、甲醇、乙醇和碳酸甲乙酯等杂质,最终得到电子级DMC[11]。此法较共沸精馏、萃取精馏法等方法具有可操作性强、能耗低、产品纯度高、质量稳定等优点使其极具工业化优势。

2.2.4 精馏耦合结晶法

迪建东等针对煤制乙二醇工艺的副产品DMC,提出了一种精馏耦合结晶法并成功提纯制得电子级DMC[12]。具体为:作为煤制乙二醇副产的工业级DMC通过精馏塔进行一次精馏后进入结晶器中,通过降温结晶及升温发汗操作,最终得到电子级DMC。此法巧妙耦合精馏与结晶,大幅降低提纯工艺运行费用,对煤制乙二醇项目的提质增效大有裨益。

3 电子级碳酸二甲酯的市场分析

3.1 国内电子级DMC产品需求市场分析

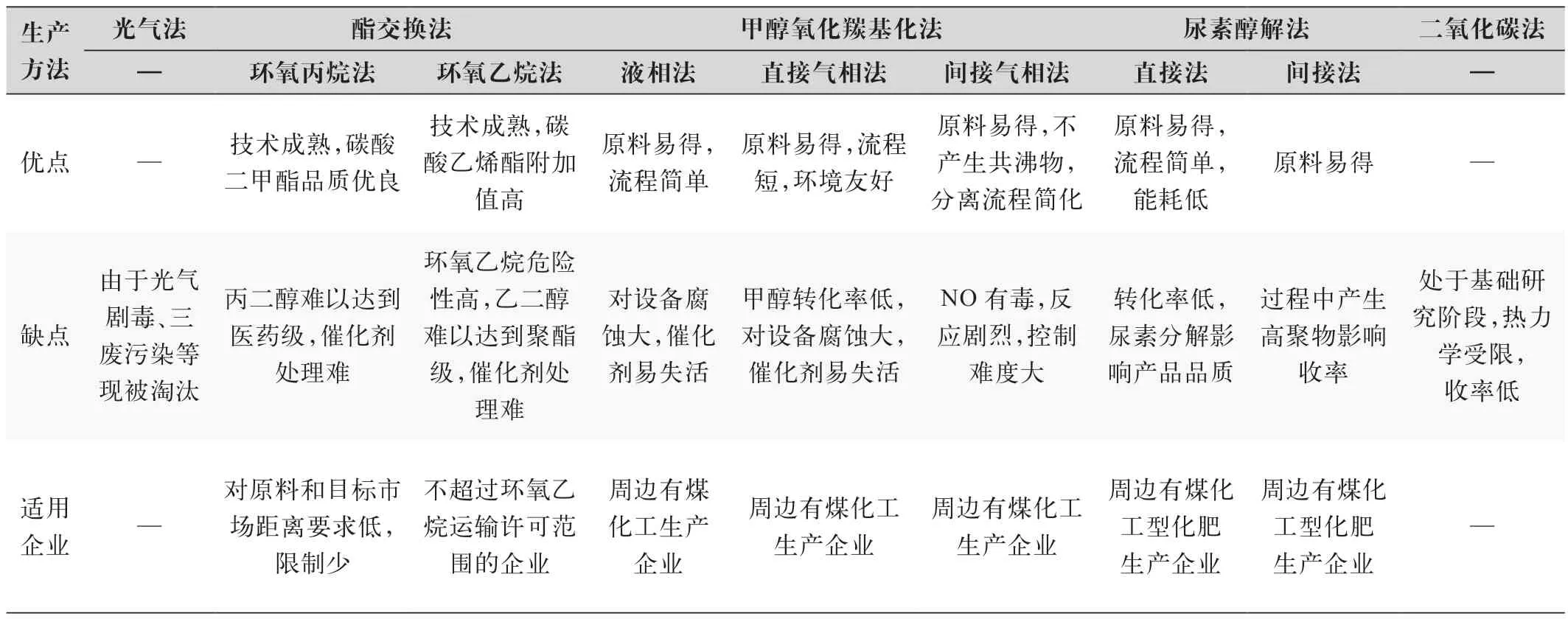

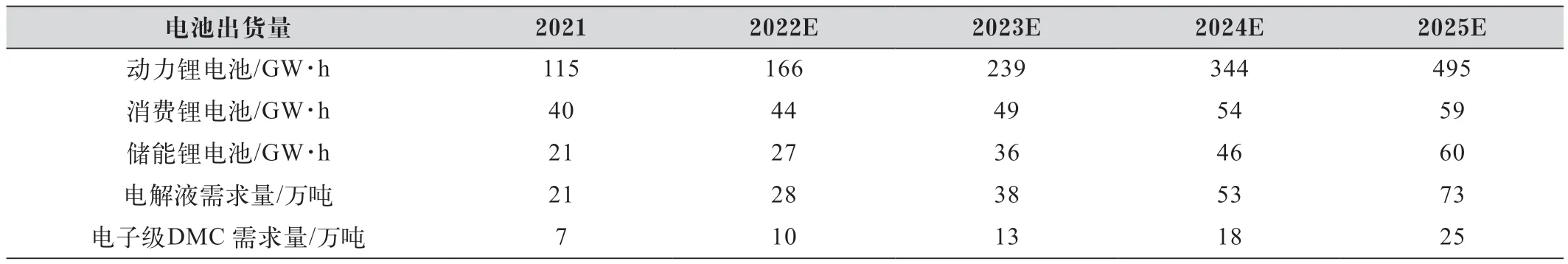

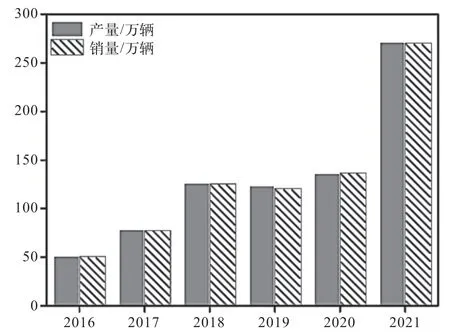

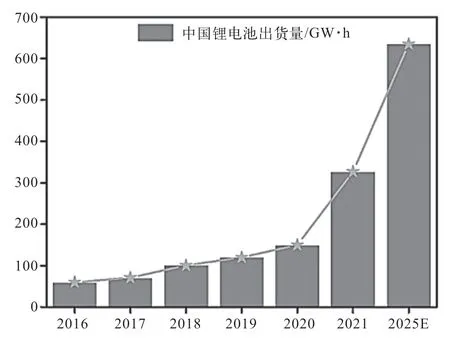

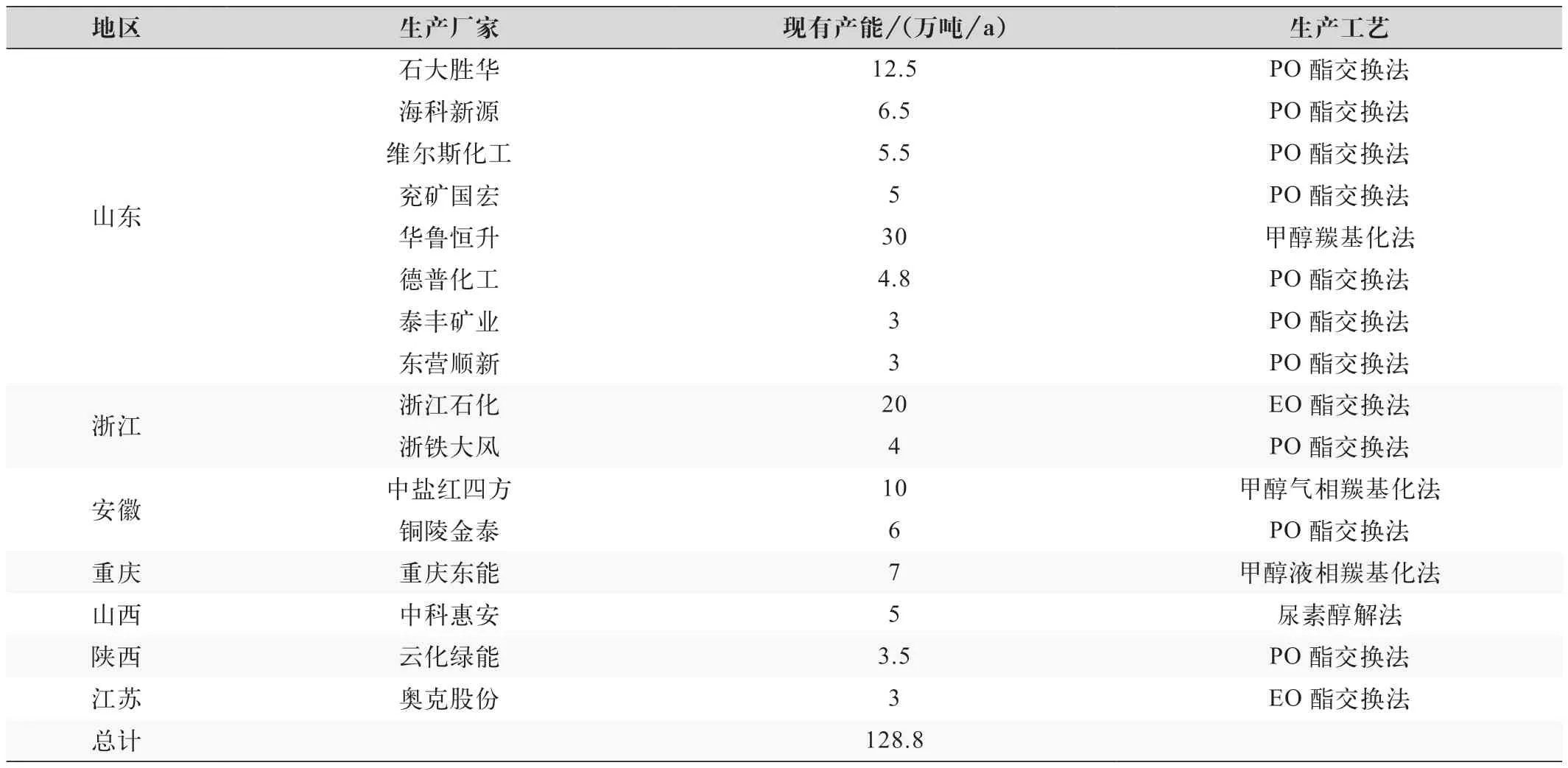

2021年,我国碳酸二甲酯的需求量为65万吨,产能为128.8万吨。其中,应用于锂离子电池电解液的高纯度电子级DMC需求量占总需求量的30%。锂离子电池按应用范围可分为动力、消费及储能锂电池三个类别,其中消费锂电池已日趋饱和,而随着我国现代化基础设施体系的大力推进及新能源版块的持续发展,以新能源车为核心的电动车产业将逐步成为锂电池最大需求及输出端,而动力锂电池也将成为其需求增长的集中版块,图2为我国近年来新能源汽车产销情况,2021年,我国新能源汽车产量达271.9万辆,销量为269.8万辆,二者同比增长均为190%。新能源汽车产业的蓬勃发展,将大幅提升我国锂电池出货量,并最终促进电解液溶剂领域对电子级DMC的需求。据统计,2021年我国锂离子电池出货量为327 GW·h,同比增长130%,截至2025年,我国预计锂电池出货量将达615 GW·h(图3),“十四五”期间年复合增长率将超25%。根据已有调研数据,我们对锂电池和电解液出货量进行合理预测,最终测算出未来几年我国电子级DMC需求量,结果如表2所示。经测算,2025年我国电解液新增需求量为73万吨,对应电子级DMC新增需求量为25万吨。

表2 我国近年电子级DMC需求测算量

图2 我国近年新能源汽车产销量

图3 我国近年锂电池出货量

3.2 国内电子级DMC产品供应市场分析

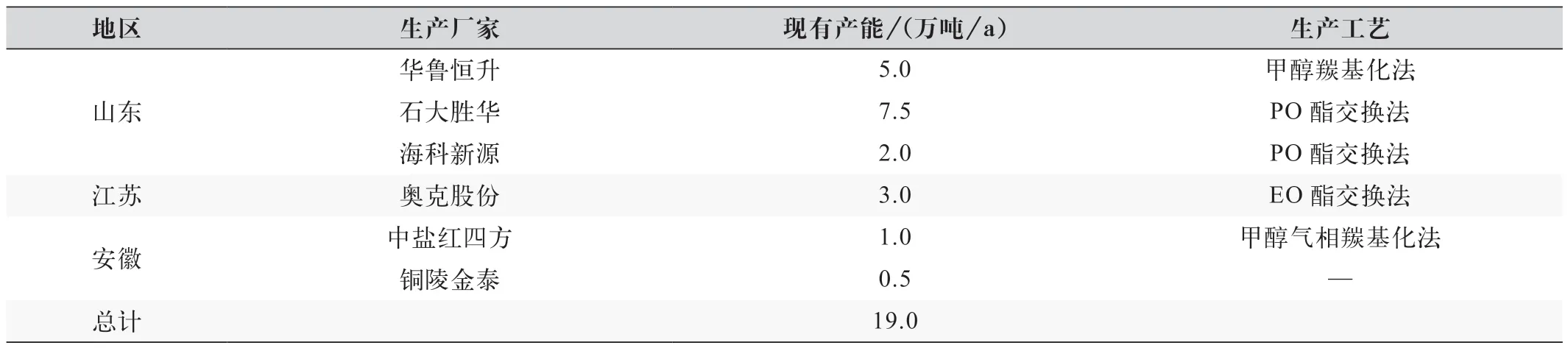

2021年国内DMC产能总量为128.8万吨/年,产能明细如表3所示。而电子级DMC由于具有较高的生产技术壁垒,目前国内具备生产能力的企业屈指可数,电子级DMC产品整体供不应求,各企业电子级DMC生产工艺路线及产能如表4所示。据统计,我国“十四五”规划期间,拟建(含规划)碳酸二甲酯项目多达20余家,涉及十余个省份,拟建(含规划)总产能超200万吨/年。

表3 2021年国内DMC产能统计

表4 2021年国内电子级DMC产能统计

4 结语

综上所述,文章可得以下结论:(1)碳酸二甲酯工艺路线中,光气法因原料剧毒及环境保护等问题现已淘汰;二氧化碳氧化法受热力学及活化等限制暂未工业化;对比主流路线的PO/EO酯交换法及甲醇氧化羰基化法,尿素醇解法符合碳减排精神和循环经济方针,现作为国家发改委的鼓励项目而备受关注。(2)对比几种提纯手段,熔融结晶法具有可操作性强、能耗低、产品质量高及产品质量稳定等优点,极具工业化前景;精馏耦合结晶法则重点关注煤制乙二醇副产碳酸二甲酯,实现煤制乙二醇项目的提质增效,产业优势明显。(3)2021年我国碳酸二甲酯需求量为65万吨,产能为128.8万吨。其中,电子级DMC需求量占比超三成,产能维持低位,电子级DMC整体供不应求。(4)随着动力锂电池的持续发力,预计至2025年电子级DMC年需求量将达到25万吨,21至25年复合年均增长率为37%,具有优异市场前景。