镁含量对于高铝锌铝镁板工艺性能的影响

孙 霖

(马鞍山钢铁股份有限公司技术中心,安徽 马鞍山 243000)

0 引言

随着钢铁材料和涂镀技术的发展,用户对于镀层钢铁材料的耐蚀等性能提出了更高的要求,传统的热镀锌镀层(GI)钢材已经不能满足应用要求,新型镀层材料包括镀铝锌、镀铝硅、锌铝镁等,现已被陆续开发。其中,锌铝镁镀层又分为低铝锌铝镁、中铝锌铝镁和高铝锌铝镁(AM)。高铝锌铝镁具有高表面耐蚀性和高切边耐蚀性的特点,成为了 21 世纪新一代高耐蚀合金镀层材料,被广泛应用于轻工家电业、建筑业、汽车板和彩涂板生产[1-3]。其镀层典型成分范围主要为:WMg不大于3%,WAl为47%~57%[4-5]。其中镁含量的变化对于铝镁镀层的各项工艺性能具有非常重要的影响。

本文通过试验室模拟的方法,分析镁含量变化对于高铝锌铝镁板镀层各项工艺性能的影响,并得出规律,对于高铝锌铝镁板的生产和加工使用具有实际指导意义。

1 试验材料

试验材料为某钢厂锌铝镁板生产线在锌锅成分调整不同阶段所生产不同镁含量(0.6%、1.2%、1.8%)的高铝锌铝镁板,对试验样品表面经酒精擦拭清洗,并对需要进行切口腐蚀中性盐雾试验的样板上下边部用胶带进行封边处理。

2 试验方法及原理

2.1 耐高温试验

对于外界环境高温条件下的模拟,采用的设备是箱式马弗炉。主要试验方法是在450℃下,放入不同镁含量(0.6%、1.2%、1.8%)的锌铝镁板加热30 min、60 min、90 min,观察其表面外观变化情况,并通过扫描电镜SEM对镀层表面变化进行分析。

2.2 耐酸碱试验

将试验样板制成50 mm×50 mm的尺寸并进行四周封边称重。耐酸试验是将试验样板放入事先配好的1% HCl溶液中,1 h后取出清洗烘干,比较试验前后的外观变化和重量变化;耐酸试验是将试验样板放入事先配好的5% NaOH溶液中,24 h后取出清洗烘干,比较试验前后的外观变化和重量变化。

2.3 切口腐蚀试验

对于外界腐蚀环境条件下的模拟,采用的是中性盐雾试验,试验设备为循环腐蚀盐雾箱,参考标准为ASTM-B117。具体试验条件为:盐雾箱内部NaCl溶液pH值设定至6.5~7.2,盐雾箱内温度设定至(35±2)℃。将制备好的试验样板放入设定后的盐雾箱进行连续喷雾试验,待试验每隔一定时间后分别将试验样板取出,表面清洗风干后拍照进行对比。

3 试验结果与分析

3.1 镁含量对锌铝镁镀层耐热性的影响研究

取不同镁含量(0.6%、1.2%、1.8%)高铝锌铝镁板,放入高温恒温箱在450℃下加热30 min、60 min、90 min并进行观察,试验表明加热过程0.6% Mg与1.2% Mg锌铝镁板表面逐渐发黑,而1.8% Mg锌铝镁板表面无明显变化(见表1)。

表1 不同镁含量样板试验后表面形貌对比

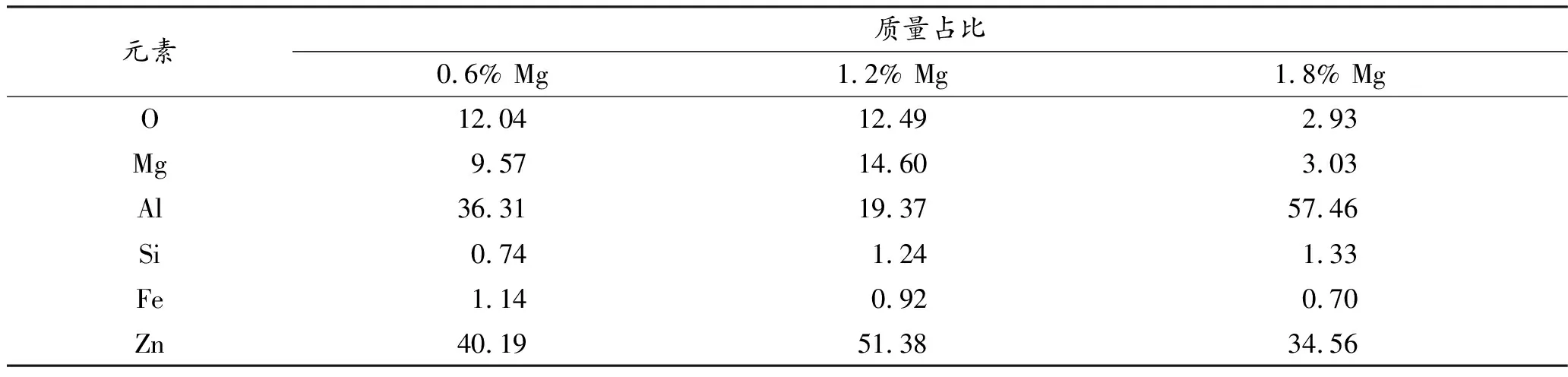

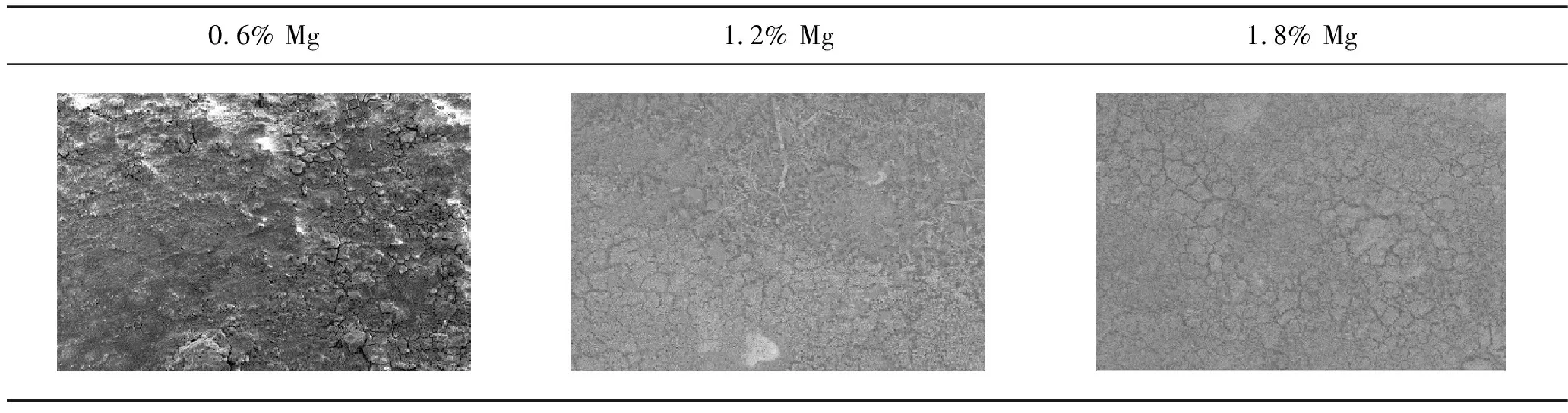

通过扫描电镜对加热后试样表面进行分析,0.6% Mg与1.2% Mg锌铝镁板经过加热后镀层微观形貌发生改变,呈现块状龟裂形貌(见表2),且成分中O含量占比升高(见表3),表明表面已被氧化。而1.8%Mg锌铝镁板镀层形貌和成分组成均为正常镀层状态。

表2 不同镁含量样板加热试验后镀层形貌对比

表3 不同镁含量样板加热试验后镀层成分对比

3.2 镁含量对锌铝镁镀层耐酸碱性的影响研究

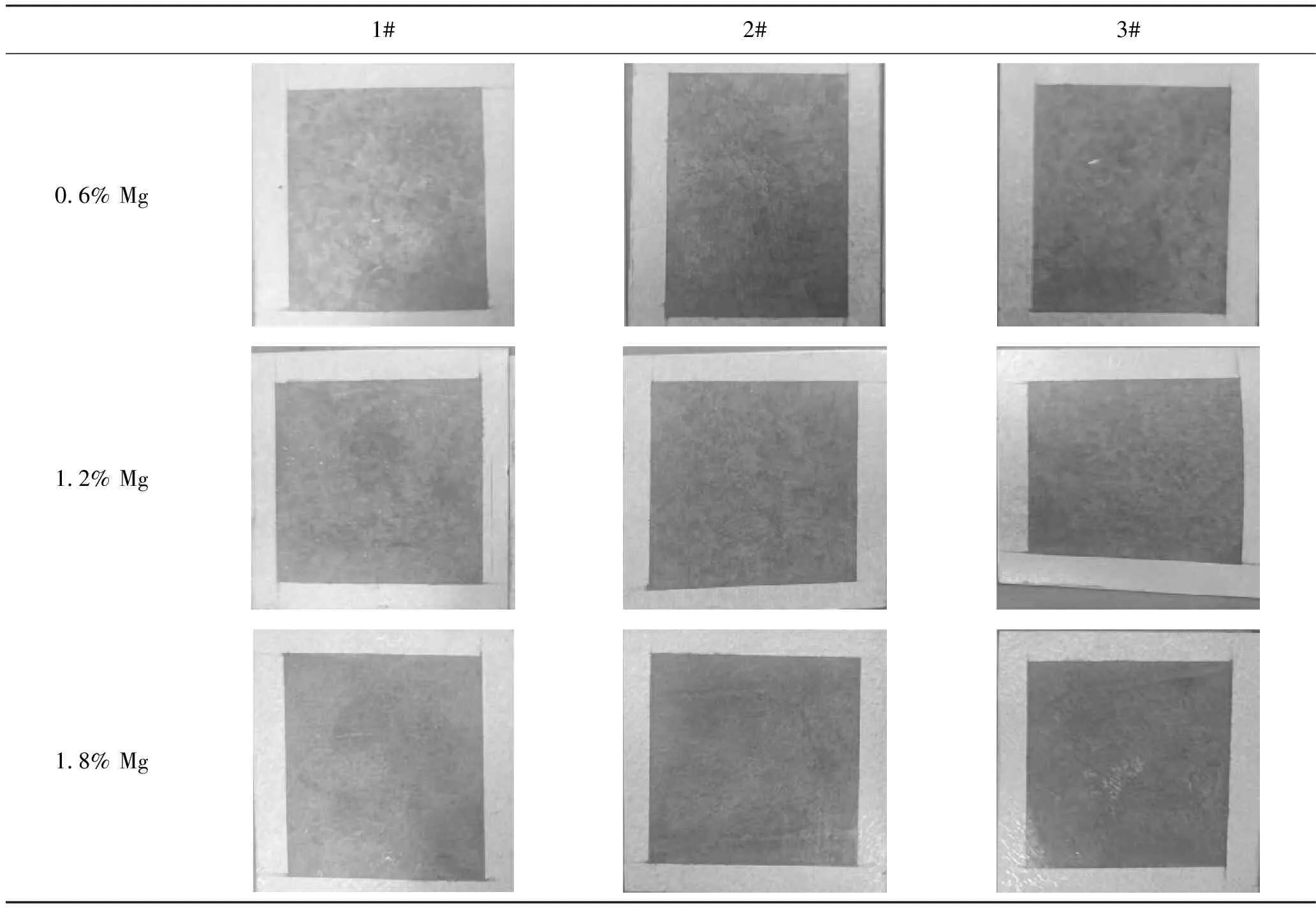

将不同镁含量(0.6%、1.2%、1.8%)的高铝锌铝镁板各3块(编号1#、2#、3#)在5%NaOH溶液中放置24 h(见表4)。比较试验前后样板的外观和失重情况,结果表明:不同镁含量高铝锌铝镁试样试验后外观和失重无明显差异,不同镁含量样板24 h失重范围在4~6 g/m2(见图1)。

图1 耐碱试验前后失重对比

表4 不同镁含量样板耐碱试验后外观

将不同镁含量(0.6%、1.2%、1.8%)的高铝锌铝镁板各3块(编号1#、2#、3#)在1%HCl溶液中放置1 h(见表5)。比较试验前后的样板的失重情况,结果表明:不同镁含量高铝锌铝镁试样耐酸性差异明显,随着Mg含量提高,表面外观腐蚀程度降低,失重量随之减少,耐酸性随之升高(见图2)。

图2 耐酸试验前后失重对比

表5 不同镁含量样板耐酸试验后外观

3.3 镁含量对锌铝镁镀层切口耐蚀性的影响研究

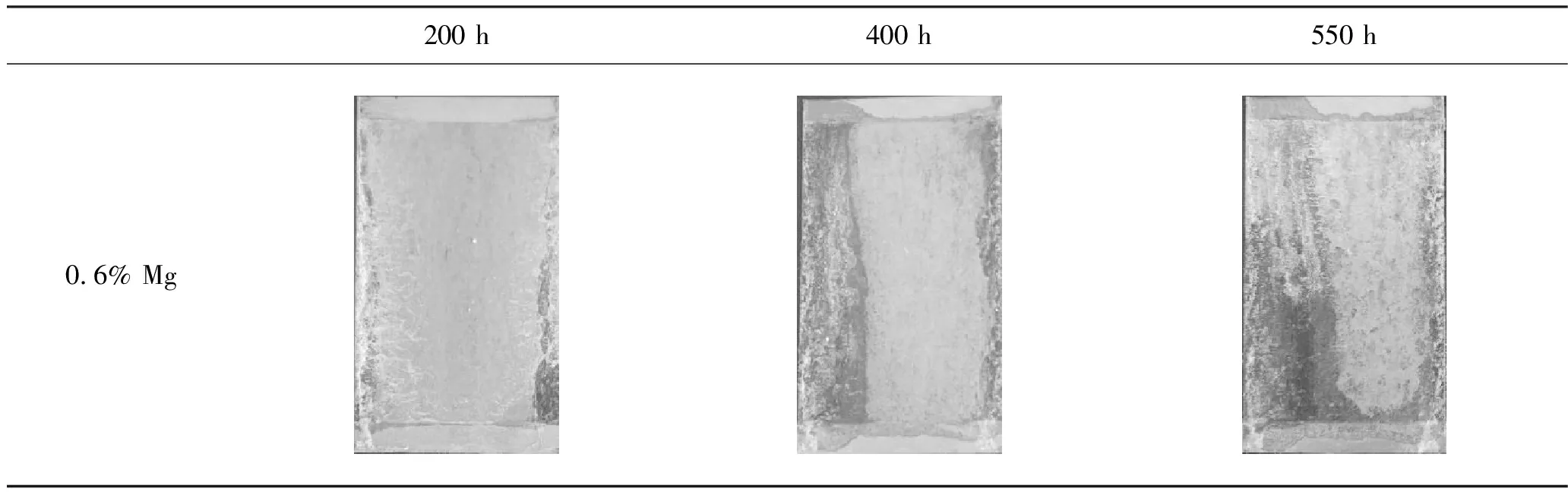

经过切口耐蚀性试验后,各镁含量锌铝镁板的边部均出现腐蚀区域,随着镁含量的提升腐蚀宽度逐步降低。对试验时间550 h后锌铝镁板腐蚀区域微观形貌进行观察(见表6、表7),0.6% Mg锌铝镁板镀层表面已被破坏,腐蚀程度较高,1.2% Mg、1.8% Mg锌铝镁板表面仍保留有锌铝镁镀层的相貌,腐蚀程度略低。

表6 不同镁含量样板切口腐蚀试验结果

表7 不同镁含量样板切口区域微观形貌(550 h)

4 结论

通过试验室模拟的方法,分析不同镁含量变化对于高铝锌铝镁板镀层各项工艺性能的影响,可得出以下结论。

1)不同镁含量锌铝镁板在450℃下经过加热,随着镁含量的升高,锌铝镁板表面氧化程度减弱,耐热性提高。

2)不同镁含量高铝锌铝镁板耐碱性无明显差异,耐酸性差异明显,随着镁含量升高,失重量随之明显减少,耐酸性提高。

3)切口耐蚀性试验表明:不同镁含量高铝锌铝镁板切口耐蚀性随着镁含量升高,边部腐蚀宽度逐步降低,镀层腐蚀程度变轻,切口耐蚀性提高。