相控阵测控系统瓦式一体化T/R组件设计*

李 旭

(中国西南电子技术研究所,成都 610036)

0 引 言

相控阵测控系统的基本原理是在同一时刻将不同通道的信号进行幅度、相位加权,从而达到信号在天线远场形成波束精确合成指向的功能[1]。实现不同通道的信号幅度、相位加权来进行波束合成指向主要有模拟T/R组件合成和数字T/R组件合成两种方式,由于数字加权合成波束方式速度响应快、精度高、稳定性好、波束可扩展性强,因此数字波束合成架构对应的数字T/R组件成为了目前相控阵测控系统核心部件的主流实现方式[2-4]。

性能良好的T/R组件设计既是相控阵测控系统设计中的难点,也是相控阵测控系统设计中的核心,一个性能优异的相控阵测控系统必须要有一个性能可靠、设计合理、使用维修方便的T/R组件设计来支撑。随着相控阵测控系统的集成度越来越高,通道数越来越多,高集成度一体化数字T/R组件设计也显得越来越迫切。

数字T/R组件根据其集成方式和结构形态的不同一般可分为纵向集成横向组装的砖式T/R组件和横向集成纵向组装的瓦式一体化T/R组件两种形式[5]。传统的砖式T/R组件是由多个功能完整的小模块横向组装成一个子阵级T/R组件模组,每个小模块单独完成子阵内部分通道T/R组件的信号处理。传统砖式T/R组件主要存在尺寸大、功耗高、集成度低、安装复杂、散热效果差和可靠性不高等问题。

为了解决砖式T/R组件存在的一系列问题,目前一般采用瓦式T/R组件解决方案。新型瓦式一体化T/R组件的形态结构为多层瓦片式层叠结构,每一层瓦片完成整个子阵所有通道的部分独立功能。典型的相控阵测控系统从天线阵面往后依次分为天线阵元、背板、双工器、接收模块、发射模块、冷板、多通道预处理模块和子阵电源模块等几个部分。

传统砖式T/R组件和新型瓦式T/R组件的不同结构形式和技术特点也决定了它们对于元器件技术指标要求的不同。相控阵测控系统中新型瓦式一体化T/R组件由于集成度更高、尺寸更小,带来的设计挑战是系统的收发隔离设计要求更高。除了系统频谱规划上的收发隔离设计外,瓦式一体化T/R组件对收发链路有源器件的隔离度和线性度要求更高,对于双工器、连接器、印制板和腔体结构等无源器件的隔离度和无源互调性能也提出了更高的要求。

1 新型瓦式一体化T/R组件设计

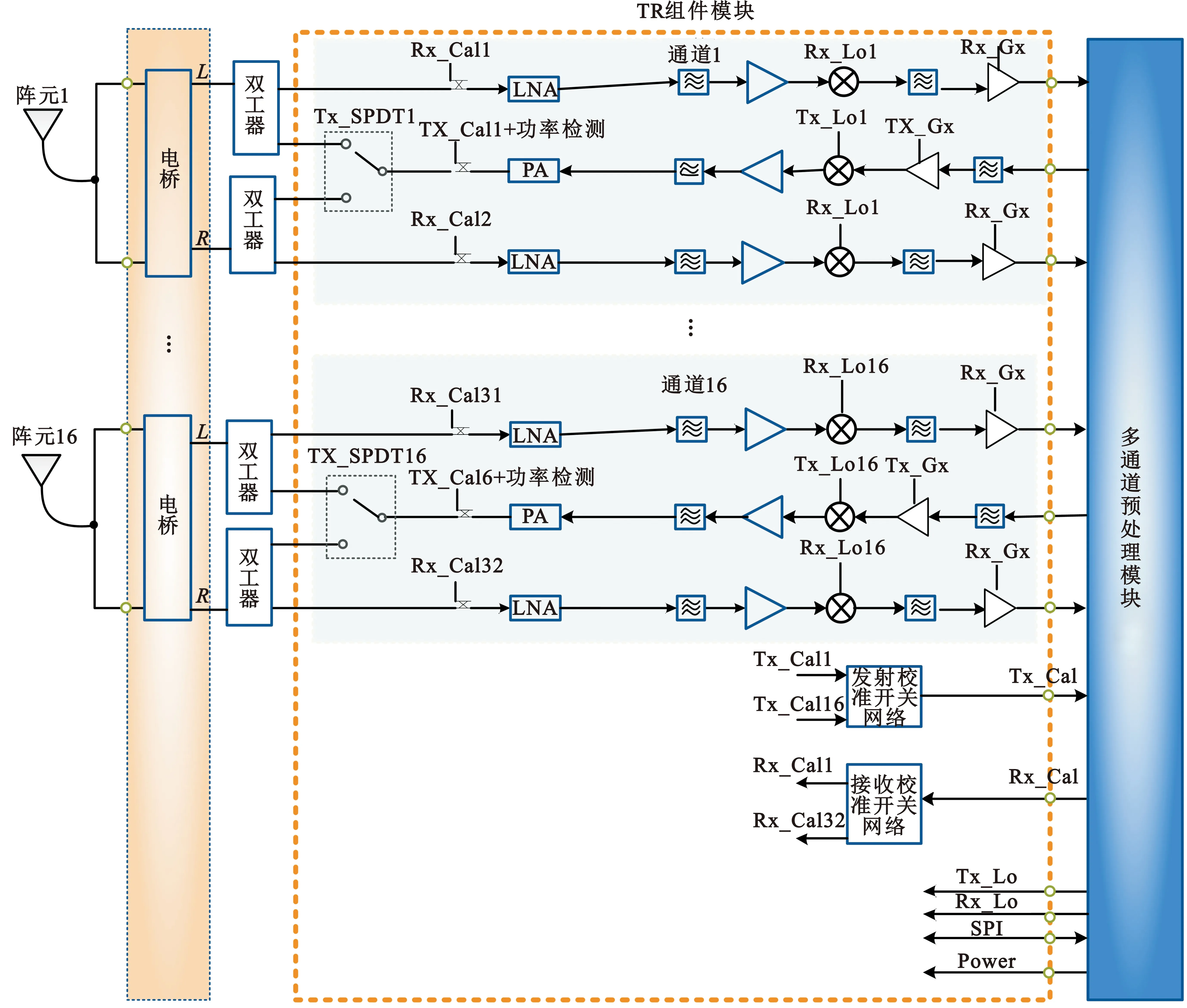

下面以16个阵元通道规模的相控阵测控系统的子阵为例来进行T/R组件的设计说明。该相控阵测控系统具备多个波束左右旋同时接收和多个波束左右旋分时发射的能力,每个天线子阵有16个阵元,32个旋向的同时接收处理和16个旋向的分时发射处理能力。单个子阵级T/R组件的组成框图如图1所示。

图1 16个阵元子阵级T/R组件组成框图

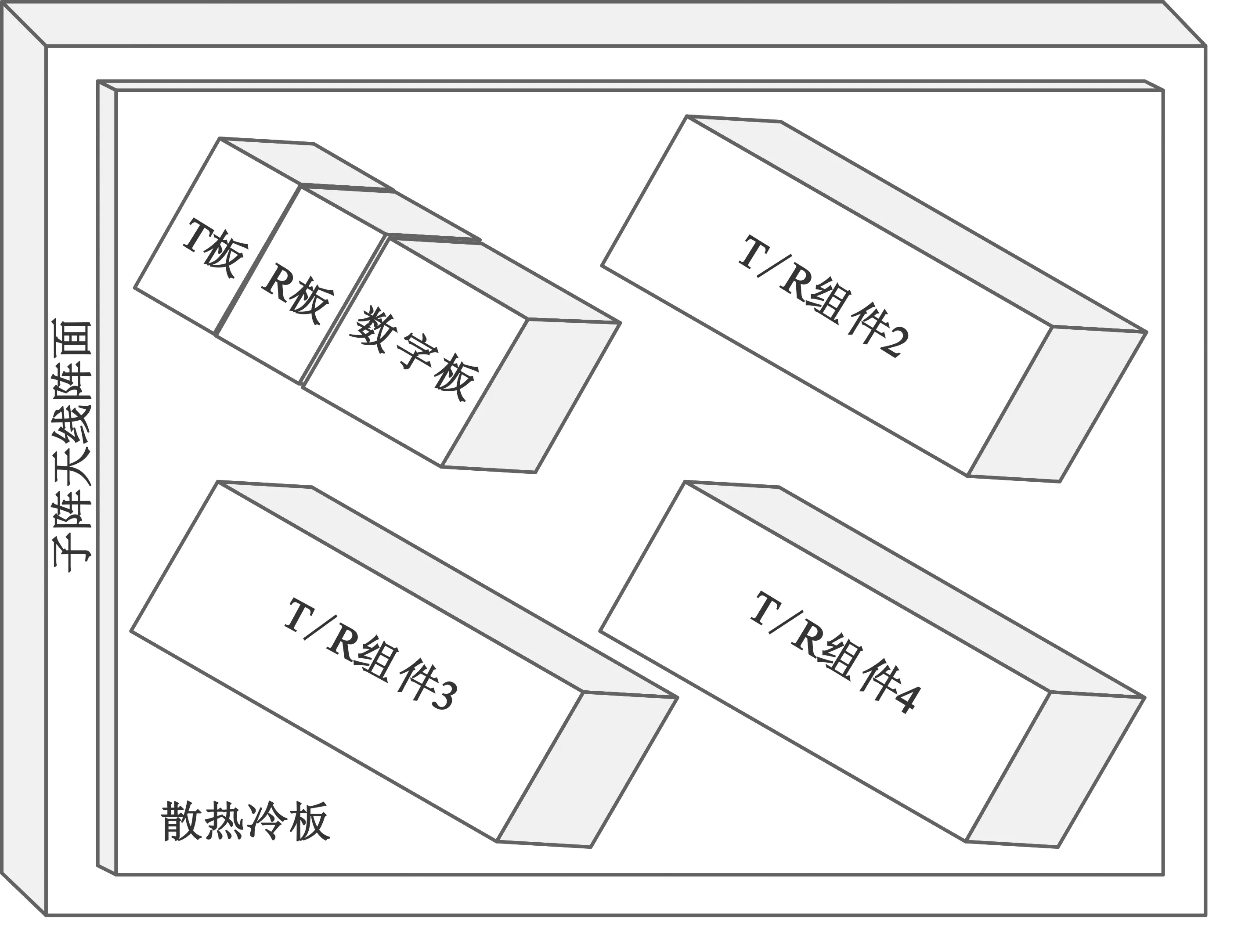

传统的砖式T/R组件示意图如图 2所示,16个阵元的子阵级T/R组件模组由4个独立的T/R组件模块组成,每个T/R组件完成4个阵元(8个接收通道,4个发射通道)的收发处理。

图2 砖式T/R组件示意图

图2所示的砖式子阵级T/R组件模组由4个直插式的砖式T/R组件构成,每个砖式T/R组件先完成4个阵元通道的信号收发、放大、变频、采样处理及第一级的子阵级的波束合成与处理,再通过分离的高速数字线缆组件连接到阵面后端进行下一级子阵间更大规模的数字波束合成与处理。

新型瓦式一体化T/R组件的形态结构为多层瓦片式层叠结构,每一层瓦片完成整个16阵元子阵所有通道的部分独立功能。瓦式一体化T/R组件中,天线及双工器作为无源器件一般会进行综合设计考虑,除子阵电源外其他各个模块作为瓦式一体化T/R组件进行统一设计。新型瓦式一体化T/R组件示意图如图3所示。

图3 新型瓦式一体化T/R组件示意图

1.1 收发模块设计

收发模块为高性能、高集成度的频分双工(Frequency Division Duplexing,FDD)收发组件,该组件集射频放大、混频、本振为一体,一般采用超外差变频电路结构设计。在接收方向,接收模块的射频前端完成32路左旋和右旋射频信号的耦合、低噪声放大、滤波、模拟下变频等处理;在发射方向,发射模块的射频前端完成16路左旋或右旋信号的模拟滤波、上变频、功率放大、耦合输出、极化选择等处理。为了完成各通道的幅相一致性标校,收发模块均集成有收发校准功能。

由于新型瓦式一体化T/R组件通道集成度高,所以收发链路之间的通道隔离就成了T/R组件设计时的关注重点。为了降低发射链路对接收链路的干扰,在实际设计时发射模块和接收模块一般分成两个独立的腔体结构进行布局设计。

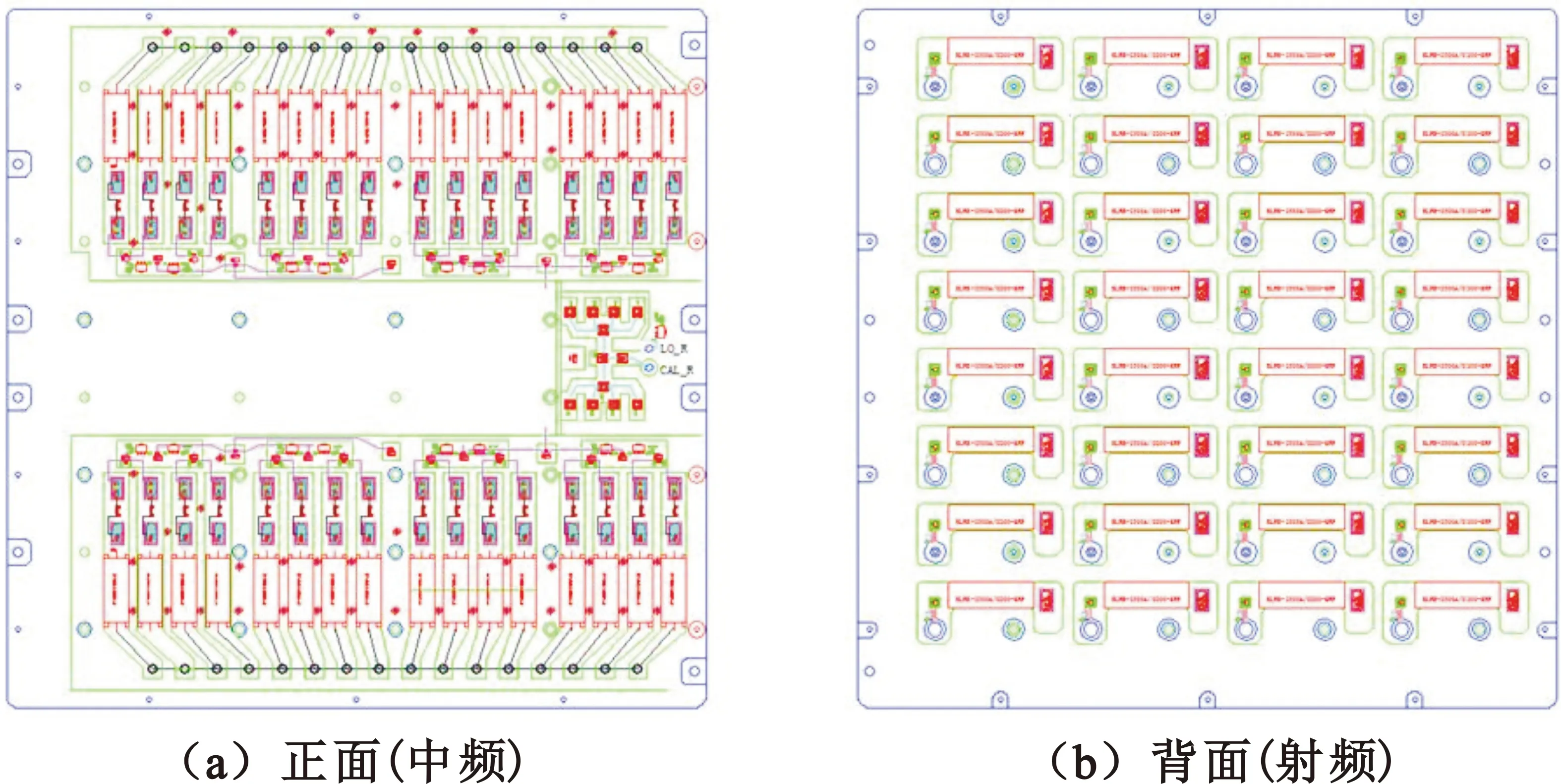

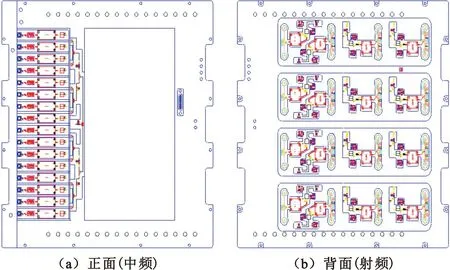

接收模块采用多层板设计,多层板正面为中频电路部分,背面为射频电路部分,布局示意图如图4所示。接收模块部分发热量较小,所以在瓦式一体化T/R组件整体层叠设计时接收模块靠近天线双工器一侧布局。

图4 接收模块布局

发射模块也采用多层板设计,多层板正面为中频电路部分,背面为射频部分,布局示意图如图5所示。发射模块功放发热量大,为了实现良好的液冷散热效果,瓦式一体化T/R组件层叠设计时将发射模块的末级功放安装面直接与液冷板接触贴合。

图5 发射模块布局

1.2 多通道预处理模块设计

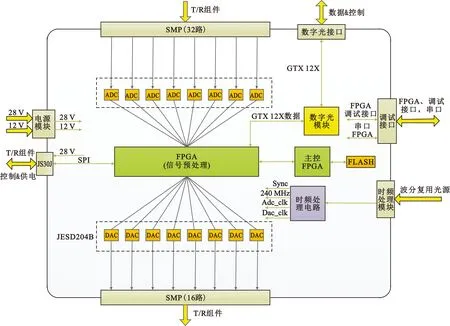

多通道预处理模块前端通过盲插的接插件与收发模块的中频接口垂直互联,完成32路中频接收信号的模拟数字(Analog-Digital,A/D)转换处理,同时完成16路中频发射信号的数字模拟(Digital-Analog,D/A)转换处理。接收方向上,采样完成后的数字信号一般通过JESD204B串行高速接口传输至预处理板上的数据处理芯片进行第一级的波束合成处理,处理完成的串行数据再通过高速光纤传输至阵面后端进行下一级的波束汇聚。发射的上行数据流程和接收数据方向相反。

多通道预处理模块在设计上统一考虑了多种工作模式的使用需求,除了配置有一片用于数据处理的现场可编程门阵列(Field Programmable Gate Array,FPGA)芯片外,一般还配置由一片主控FPGA芯片,阵面后端设备可以通过数据/控制协议复用的高速光纤链路对主控FPGA进行不同的配置与管理,以适应不同的工作模式加载。为了满足大规模子阵级的程序升级,多通道预处理模块设计有支持功能代码的在线更新,支持硬件平台的工作状态监控等功能,可以满足相控阵测控系统多通道、多波束形成的应用场景。多通道预处理模块的功能组成框图如图6所示。

图6 多通道预处理模块功能组成框图

典型的16阵元(32个接收通道,16个发射通道)多通道预处理模块采用1片主控FPGA芯片完成预处理模块的配置与管理,1片数据处理FPGA芯片完成上下行数据的合成与传输,16片双通道AD芯片完成32个接收链路的数据采样,4片四通道的DA芯片完成16个发射通道的数模转换。除此之外,还需要配置有数字光模块、时频处理模块等功能模块。

时频处理模块的主要功能是完成对各个子阵上下行多路时频信号的传输与分配,上行信号主要包括接收本振、发射本振、接收标校、时钟和同步信号,下行信号主要是发射标校信号。为了提高相控阵测控系统时频信号分配的可靠性和集成度,目前的相控阵测控系统主要采用波分复用的光传输架构进行时频信号分发。时频光处理模块中的光波分复用器解出上行的多路时频光信号,分别对其光电转换和放大,最后由电接口输出分配给收发组件和多通道预处理模块使用。下行的1路发射标校信号先放大再电光转换为下行光信号,下行光信号与上行光信号波分复用为一芯光纤进行传输[6]。时频处理模块主要由光放大器和光波分复用器组成,其组成框图如图7所示。

图7 时频处理模块组成示意图

1.3 子阵电源设计

为了降低传输损耗,提高电源分配效率,目前的相控阵测控系统一般采用高压直流方式进行子阵级的T/R组件电源分配:首先通过阵面后端的电源转换设备将市电转化为高压直流电,然后再通过电源线将高电压、低电流的直流电送到各个子阵处。子阵电源的主要功能是将后端输入到阵面的高压直流电转换为低压直流电后给瓦式一体化T/R组件各个功能模块供电。高压直流的传输方式可以大大减少电源传输的能量损耗,提高系统的用电效率。典型的子阵电源主要由保险、浪涌电流抑制电路、电磁干扰(Electromagnetic Interference,EMI)滤波电路、滤波电路、直流(Direct Current,DC)变换器、电压电流检测电路、指示电路和控制器等组成。

1.4 子阵互联设计

子阵互联设计主要包含低频互联设计和射频互联设计。低频互联主要指瓦式一体化T/R组件各模块间电源和时钟信号的互相连接,射频互联主要指天线阵面和双工器、双工器和收发模块、收发模块和多通道预处理模块之间的射频连接。射频互联设计时主要有两个方面的考虑:一是降低各连接面及接插件的无源互调值,避免相控阵测控系统在多载波大功率工作时产生过大的互调信号,影响相控阵测控系统的接收工作性能并对周边其他系统产生额外干扰;二是加强不同通道连接面的隔离设计,避免同一子阵内不同通道之间的信号串扰。

以双工器和T/R组件连接面的连接方式为例,该连接面采用低互调的双阴连接器进行互联设计。双阴连接器的半浮动特性可以降低对于安装面连接器位置的加工精度要求,提高瓦式一体化T/R组件各模块安装的工程可实现性。为了进一步提高双工器和T/R组件连接面各通道间的隔离性能,在双工器各连接器端面处设计有凸台结构,对应的在T/R组件连接面处设计有对插的凹槽结构,通过凸台和凹槽的插合配合,一方面可以提高不同通道的屏蔽隔离性,另一方面可以起到导销定位功能,降低多个连接器安装面同时对插安装的复杂性。

2 新型瓦式一体化T/R组件性能分析

2.1 功耗分析

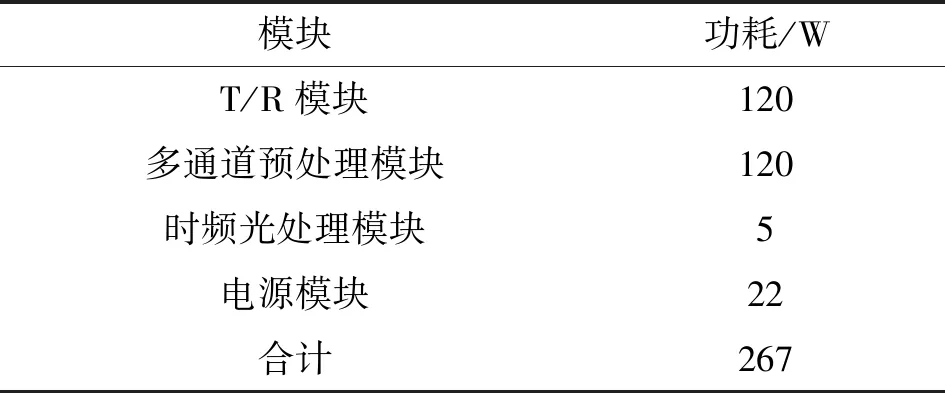

如表1所示,16个阵元(32收16发通道)的新型瓦式一体化T/R组件的单个子阵功耗为267 W,远小于同样通道数的传统砖式T/R组件的350 W,T/R组件形态的优化和集成度的提高显著降低了组件的功耗,从而减少了整个系统的散热压力和用电负荷,提高了系统的可靠性。

表1 瓦式一体化组件功耗分析

2.2 热仿真分析

瓦式一体化T/R组件集成度越来越高,热流密度也越来远大,传统的风冷对流散热方式已经远远不能满足T/R组件的散热需求,所以新型瓦式一体化T/R组件一般采用液冷散热方式。散热的液冷冷板采用流体冷却的方式,以冷却液为流体载热介质,通过流体循环流动将整个系统产生的热量带出。

传统砖式T/R组件散热冷板位于T/R组件和子阵天线阵面之间,4个独立的砖式T/R组件只有靠近冷板的发射模块散热效果较好,后端的接收模块尤其是T/R组件发热量巨大的数字板距离冷板过远,热阻大,散热效果差,直接影响了T/R组件的工作性能及可靠性。

新型瓦式一体化T/R组件散热冷板位于发射模块和数字板之间,散热面积大,散热路径短,组件中发热量大的发射模块和多通道预处理数字板均紧贴散热冷板的两侧,散热效果远好于传统的砖式T/R组件。

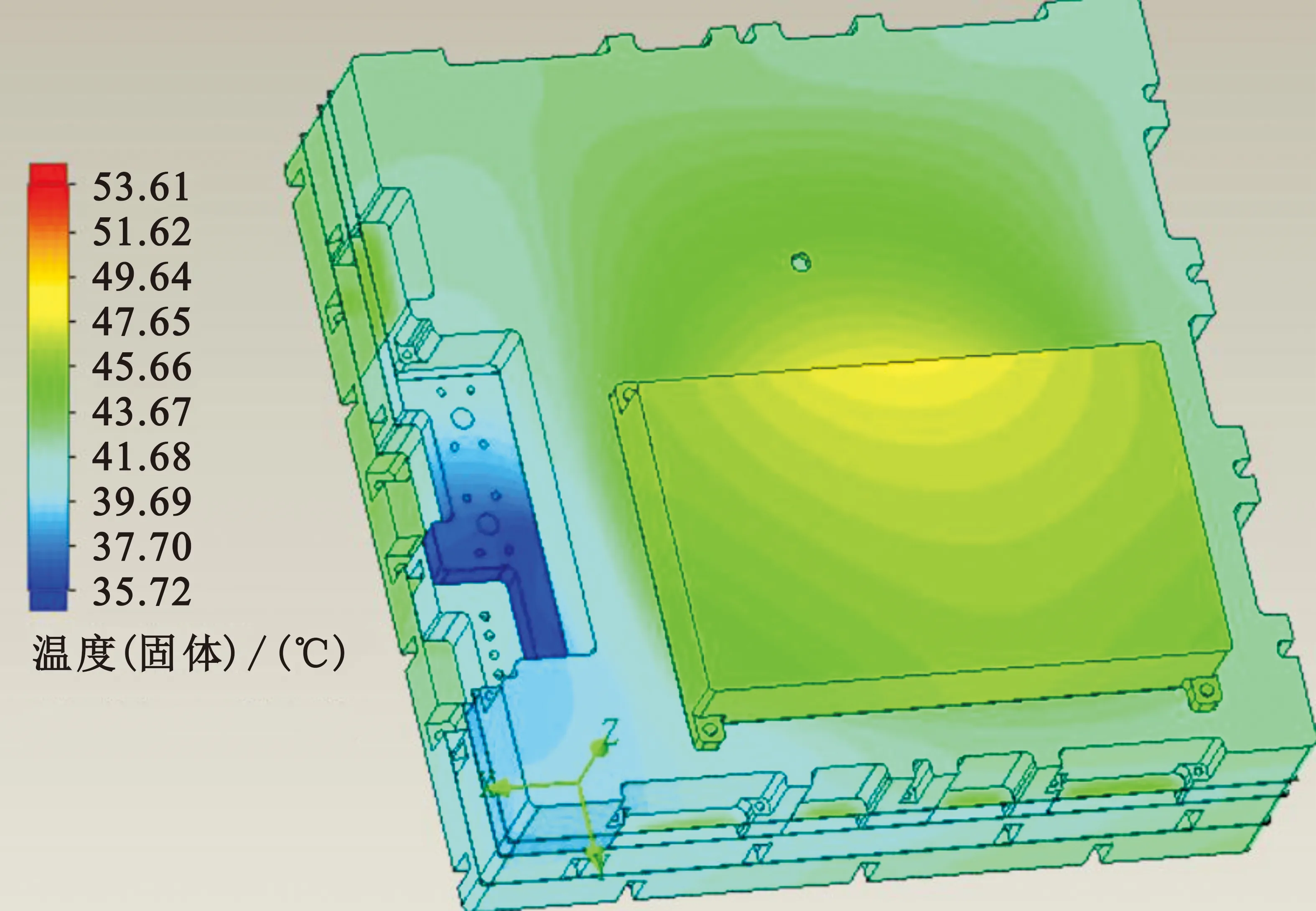

按照供液温度30 ℃、流量1 L/min、环境温度45 ℃、总热耗267 W、流体介质为65#防冻液的条件进行工程流体动力学仿真分析,瓦式一体化T/R组件整体及内部各芯片的壳温温度云图如图8和图9所示。

图8 瓦式一体化T/R组件温度云图

根据仿真结果,所有芯片的壳温最高温度为85.95 ℃,最低温度为 39.43 ℃。最高温度分布在发射模块的功放芯片处,该处芯片热流密度比较高,所以此处芯片壳温相对较高。整个一体化组件外表面最高壳温53.61 ℃,集中在子阵电源处。仿真结果显示各模块芯片均工作在适宜的工作温度点,设备运行环境良好。

2.3 尺寸重量分析

16个阵元(32收16发通道)的子阵级传统砖式T/R组件的整体外形尺寸约为300 mm×300 mm×170 mm,质量约为25 kg。该新型瓦式一体化T/R组件的整体尺寸为245 mm(长)×237 mm(宽)×58 mm(高)(不含连接器及把手等),质量为17 kg,远小于同样通道数目的传统砖式T/R组件。T/R组件高度尺寸的大幅降低可以显著优化相控阵天线内部的操作空间,径向集成度的提高可以有效降低整个系统的结构安装复杂性,从而方便操作人员对于设备的安装及后期维护。

2.4 安装及维护性

传统的砖式T/R组件安装时需要先将液冷板和天线背板进行安装连接,然后再将各个独立的砖式T/R组件依次通过液冷板和天线阵面进行连接,各T/R组件模块安装完成后再将各砖式T/R组件通过高速线缆和后端的下一级波束合成设备进行连接,安装过程复杂,维修维护不便。

新型瓦式一体化T/R组件在进行集成安装时可以先在产线上将收发模块、液冷板、多通道预处理模块、子阵电源以及互联线缆进行安装连接,安装完成后再将整个瓦式一体化T/R组件通过盲插连接器和天线背板进行一次性连接,大大简化了安装流程,也为后期天线阵面上T/R组件的维修更换提供了便利条件[7]。

3 结束语

本文针对相控阵测控系统T/R组件的设计需求,分析了传统砖式T/R组件存在的集成度低、尺寸大、功耗高、安装复杂和后期维护性差等问题,设计了一种新型瓦式一体化T/R组件。实验测试数据分析和工程实例表明,该新型瓦式一体化T/R组件在集成度、尺寸、重量、功耗、经济性以及安装维护性等方面均比传统的砖式T/R组件设计有明显提升。

随着相控阵测控系统的规模越来越大,阵元数越来愈多,设备集成度也会越来越高,天线阵面内部的操作空间也将越来越小,新型瓦式一体化T/R组件的集成度高、安装维护方便、尺寸小和重量轻的优势也将变得越来越明显,新型瓦式一体化T/R组件在相控阵测控系统中的使用也将愈加广泛。