在用柴油车排放劣化特性评价方法研究

任宪丰,闫立冰,鹿文慧,赵周辉,郝利君

(1.潍柴动力股份有限公司 内燃机可靠性国家重点实验室,潍坊261061;2.北京理工大学 机械与车辆学院,北京100081)

柴油车在实际道路行驶条件下污染物排放比实验室认证循环工况排放更多,甚至达到型式认证排放限值的数倍[1-2].一方面原因是排放标准规定的台架测试循环不能完全代表车辆的实际行驶工况;另一方面原因可能是车辆在型式检验的排放测试循环使用了应对尾气排放检验的控制策略,而在实际行驶条件下,以降低油耗为控制目标而导致污染物排放增加.因此,车辆实际道路行驶排放测试的必要性日益凸显.实际道路排放测试是将便携式排放测量系统(Portable Emission Measurement System,PEMS)安装在被测车辆上,实现对车辆排放的实时采集测量[3].不同于法规规定的台架工况法,实际道路排放测试可采集到的是汽车在使用时的真实排放数据,能够反映外界环境条件变化对车辆排放的影响,得到汽车所有运行工况下的排放数据,在研究汽车实际运行排放特征方面具有很大优势.同时柴油车排放劣化状况还与车辆和发动机其它部件磨损和老化状况、维修保养状况、及行驶条件等都有关系.)现代柴油车排放耐久性,即排放劣化状况评价需要研究一种方便、适用、可靠,且能反映正常使用条件的柴油车排放耐久性试验评价方法.

文中研究采用实际道路排放检测方法,跟踪测试一辆正常使用的N2柴油车排放,按照法规规定的柴油车排放耐久性试验里程间隔,开展柴油车实际道路排放测试,分别采用单位行驶里程排放因子分析方法和基于功基窗口法得到的单位功率排放因子分析方法研究分析该N2柴油车排放劣化特性,并进行对比分析.

1 研究方法

1.1 测试车辆

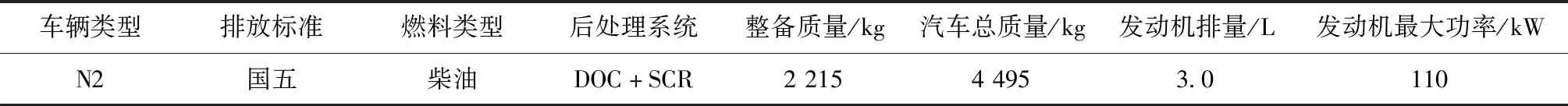

文中测试的N2国五柴油车详细参数见表1,其配备的DOC和SCR系统代表了国五柴油机后处理系统的典型配置.

表1 N2国五柴油车技术参数

注:N2指最大设计总质量超过3 500 kg,但不超过12 000 kg的载货车辆.

国五法规要求N2柴油车耐久寿命为20万公里,排放耐久性测试所需的最短测试里程为12.5万公里[4].文章研究通过跟踪测试该N2柴油车排放,研究其排放耐久性,该车辆处于正常使用过程且按期进行正常维护和保养.测试里程间隔不超过3万公里,排放测试不少于5个测试点,每次测试结束后,计算单位行驶里程排放因子和单位功率排放因子,使用最小二乘法建立线性回归方程,分析该N2柴油车排放劣化特性.

1.2 检测设备

采用SEMTECH-DS便携式排放测量系统测试该N2柴油车排放,PEMS测试系统布置如图1所示.SEMTECH-DS使用不分散红外(NDIR) 检测方法测量CO;采用不分散紫外(NDUV)检测方法测量NOx浓度;O2浓度采用电化学方法检测.利用全球定位系统GPS(Global Positioning System,GPS))实时测量车辆所处的纬度、经度和海拔,以计算车辆的速度、加速度和道路坡度;环境压力、温度和相对湿度采用气象站测量;车辆排气流量通过排气流量计实时测量;PEMS检测系统通过OBD与发动机电子控制单元(ECU)进行通讯,以获取车速、发动机转速、燃油流量、参考扭矩、摩擦扭矩、发动机负载等参数.

图1 PEMS测试系统布置

1.3 排放检测及数据处理方法

1.3.1 排放检测

为了反映通常情况下测试车辆实际道路运行条件,车辆载荷通过装载桶装矿泉水使车辆有效载荷达到车辆最大载荷的50%左右.排放测试前,启动PEMS设备进行预热,热机完成后进行标定,标定结束后即可开始进行车辆实际道路排放测试.

依据车辆实际道路行驶排放(RDE)测试法规[5],每次排放测试路线包括城市道路(车速≤50 km/h,平均车速15~30 km/h)、郊区道路(车速≤75 km/h,平均车速45~70 km/h)和高速公路(车辆速度>70 km/h)3种不同道路类型组成.对应N2车辆类型,车辆测试道路组成依次为:45%的市区路、25%的市郊路和30%的高速路,实测道路行驶循环的发动机累计功应达到发动机ETC循环功的4~7倍.

从所选N2车辆投入使用后开始,以不超过3万公里的测试里程间隔选择6个测试点,分别计算每次实际道路排放测试循环的单位行驶里程排放因子和基于功基窗口法的柴油车单位功率排放因子,将6次排放测试结果,运用最小二乘法建立线性回归方程,得到车辆使用寿命起始点和结束点的排放数据,通过公式(1)计算排放劣化系数[6].

(1)

式中:Fi为排放成分i的劣化系数;M0i、M1i为车辆有效寿命起始点和结束点的排放成分i的排放因子,g/(kW·h)或g/km.

1.3.2 排放数据处理方法

车载排放测量是通过PEMS对车辆排气进行直接采集测试,实时测量车辆排气流量和排气中各种排放物的体积浓度.排气中气态排放物的质量排放速率可通过下式计算.

(2)

(1)单位行驶里程排放因子

对于车辆整个驾驶行程内各种气态排放物的总排放量计算,采用瞬时污染物排放速率进行积分计算:对于车辆整个驾驶行程内各种气态排放物的总排放量计算,采用瞬时污染物排放速率进行积分计算.

(3)

式中:mi为排放物i的质量排放,g;t1为实际驾驶循环开始时间,s;t2为实际驾驶循环结束时间,s.

同样,我们通过以下方式计算车辆的总行驶里程.

(4)

式中:S为实际驾驶循环总行驶里程,km;v为车速,m/s.

通过以下方式计算排放物i的单位行驶里程排放因子.

Esi=mi/S

(5)

式中:Esi为实际驾驶循环的单位里程排放因子,g/km.

(2)单位功率排放因子

在车辆测试过程中,发动机负荷(发动机扭矩与最大参考扭矩的百分比)、发动机转速、发动机冷却液温度、瞬时燃料消耗量和发动机最大参考扭矩等数据流信息,通过OBD系统以1 Hz的频率实时记录采集.因此,输出扭矩可由ECU内置程序通过计算发动机产生的扭矩和摩擦扭矩来进行估算,则可计算车辆实际道路行驶过程中发动机输出瞬时功率.

(6)

式中:p为发动机瞬时功率,kW;Tt为发动机瞬时转矩,N·m;n为发动机瞬时转速,r/min.

从车辆开始测试到时间t时刻的发动机累积做功为

(7)

式中:W为发动机从t1到t2的循环功,kW·h;t1为实际驾驶循环开始时间,s;t2实际驾驶循环结束时间,s.

整个车辆驾驶行程内排放物i的单位功率排放因子为

EWi=mi/W,

(8)

式中:EWi为实际驾驶循环的单位功率排放因子,g·(kW·h)-1.

为使RDE测试程序具有较强可操作性和规范性,排放法规规定了RDE测试的一系列测试要求和边界条件,并开发了与之相匹配的数据评估方法,即通过功基窗口法计算单位功率排放因子[7].

依据发动机ETC循环的循环功,将整个行程测得的车辆排放数据划分为不同的窗口,称为“平均窗口”,第j个移动平均窗口内的发动机循环功为

Wj=W(t2,j)-W(t1,j),

(9)

式中:W(t1,j)和W(t2,j)分别为从开始到t1,j和t2,j时刻发动机循环功,kW·h.

t1,j和t2,j满足式(10).

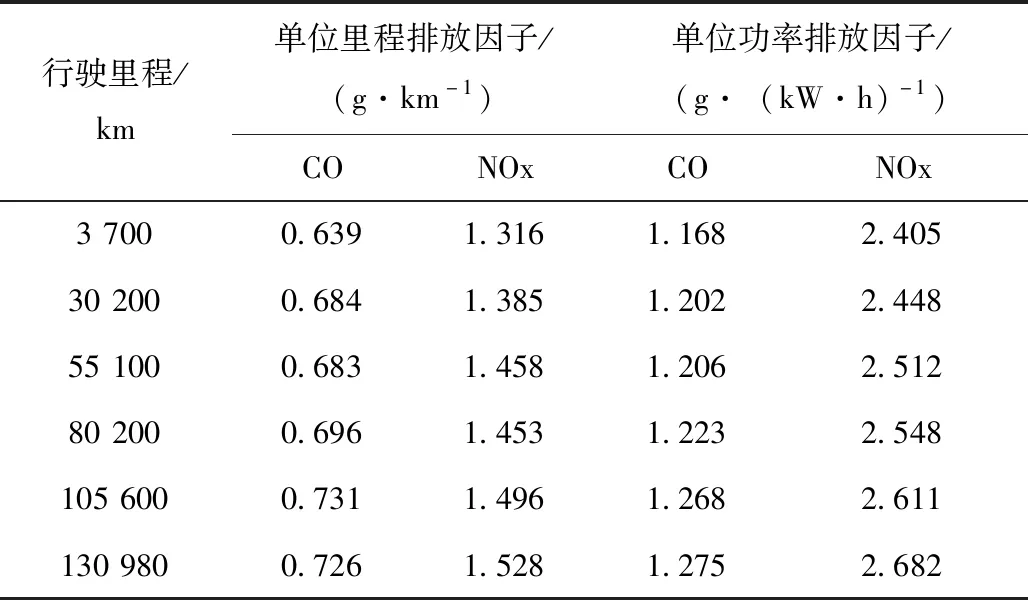

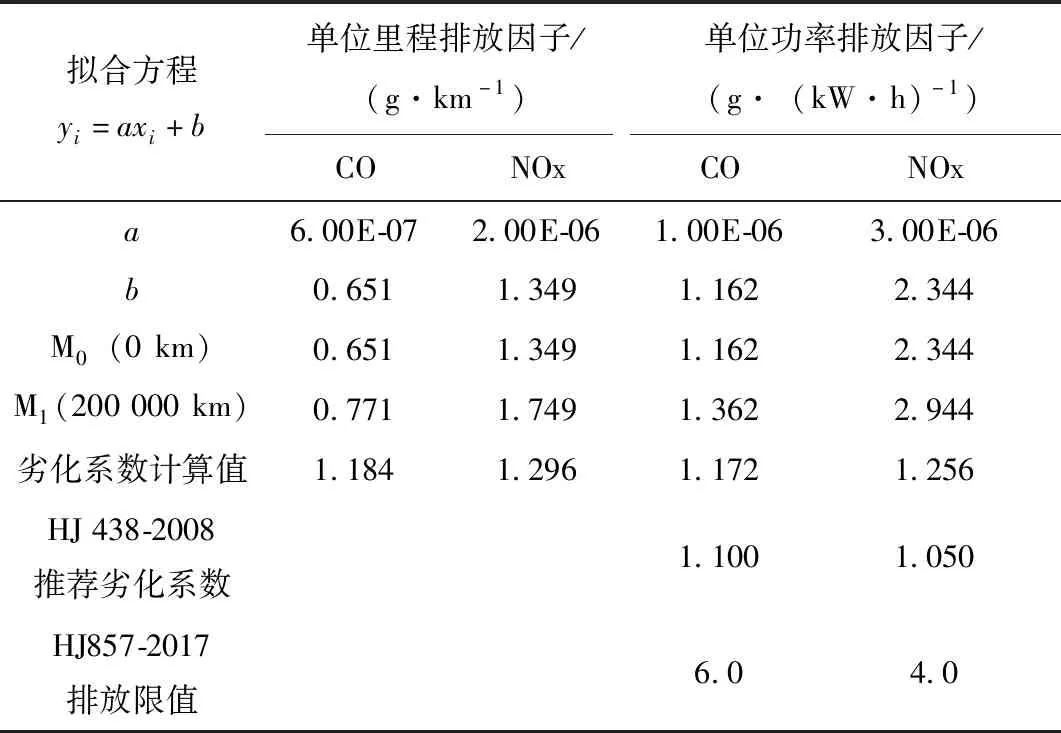

W(t2,j-Δt)-W(t1,j) (10) 式中:Δt为时间增量,s;Wref为发动机ETC循环功,kW·h. 第j个窗口内排放物i总质量为 (11) 第j个窗口内排放物i的单位功率排放因子可以计算如下. (12) 式中:eWij为第j个窗口内排放物i的单位功率排放因子,g·(kW·h)-1. 计算车辆测试行程中的排放物i的单位功率排放因子为 (13) 式中:EWi为车辆排放测试循环中尾气排放物的单位功率排放因子,g/(kW·h)-1,n为整个测试循环中有效窗口的个数. 不同行驶里程下N2柴油车的单位里程排放因子和单位功率排放因子如表2所示. 表2 不同行驶里程下N2柴油车的排放因子 表2显示了N2柴油车不同里程条件下CO和NOx的单位里程排放因子和单位功率排放因子随着车辆行驶里程增加,呈现出上升趋势.利用最小二乘法建立了排放因子的线性回归方程如下. yi=axi+b, (14) 式中:xi为每次排放测试时车辆行驶里程,km;yi为每次测试排放物i的单位里程排放因子(g·km-1)和单位功率排放因子(g·(kW·h)-1). 采用公式(1)计算排放物i劣化系数Fi.如果Fi小于1,则视为1.回归方程和排放劣化系数计算结果见表3. 表3 回归方程和排放劣化系数计算结果 按照单位里程排放因子计算得出的N2柴油车CO和NOx排放劣化系数分别为1.184和1.296;按照基于功基窗口法得到的单位功率排放因子,计算得出的N2柴油车CO和NOx排放劣化系数分别为1.172和1.256,结果接近,均大于HJ 438-2008排放标准推荐的劣化系数[6],该推荐劣化系数是基于柴油机台架ETC试验循环排放结果给出的推荐值,对于实际道路排放测试仍有参考价值. 依据基于功基窗口法得到的单位功率排放因子变化趋势,在N2柴油车有效寿命期终点时,CO和NOx排放量分别增加17.2%和25.6%,但仍满足HJ857—2017标准中规定的国五柴油车RDE排放限值.CO排放量增加表明DOC有劣化趋势,同样,NOx排放量增加也反映了SCR的劣化特性. 由表3所示的排放劣化系数计算结果对比可以看出,依据单位里程排放因子的排放劣化系数计算值略高于单位功率排放因子的计算值.主要原因在于本研究计算的单位里程排放因子是基于车辆整个测试行程计算的平均值,包含了测试行程中所有的测试工况.而基于功基窗口法得到的单位功率排放因子计算过程中对计算数据进行了筛选,依据RDE标准规定有效的平均移动窗口数据一般要求窗口的功率最低不低于发动机最大功率的10%,实际上是滤掉了很多低负荷工况点,导致获得的单位功率排放因子与单位里程排放因子存在差异. 单位里程排放因子为车辆单位行驶里程的比排放量,会随车辆种类、车辆总质量变化而变化.而基于功基窗口法得到的单位功率排放因子,是相对车辆发动机功率进行归一化,因而,单位功率排放因子适用于对不同种类、不同总质量车辆间的排放进行比较,适用于对重型柴油车排放水平评价. 本研究跟踪一辆国五N2柴油车,按照法规规定的里程间隔进行RDE排放测试,考察其排放劣化程度.排放数据处理分别采用柴油车单位行驶里程排放因子和基于功基窗口法的单位功率排放因子计算方法,两种计算结果接近. 单位里程排放因子为车辆单位里程的比排放量,随车辆种类、车辆总质量会变化很大.而基于功基窗口法得到的单位功率排放因子,对车辆发动机功率进行归一化,因而,单位功率排放因子适用于对不同种类、不同总质量车辆间的排放水平比较,因而适用于对重型柴油车排放水平评价. 依据基于功基窗口法得到的单位功率排放因子变化趋势,在N2柴油车有效寿命期终点时,CO和NOx排放量分别增加17.2%和25.6%,满足HJ857—2017标准中规定的国五柴油车RDE排放限值,但排放劣化系数大于HJ 438-2008排放标准推荐的基于柴油机台架ETC试验循环排放结果给出的劣化系数推荐值.车辆排放劣化特性与车辆部件磨损老化、车辆使用状况和实际行驶条件有关,有必要对柴油车排放耐久性进行实际道路试验研究.

2 结果与分析

3 结 论