聚砜平板超滤膜的制备及改性研究

丁 莹, 吴玉琳,吴晶磊,庞舒蕾, 秦 臻

(南京晓庄学院 环境科学学院,江苏 南京 211171)

0 引言

聚砜(Polyether Sulfone, PES)超滤膜应用较广,但在饮用水净化领域,聚砜超滤膜并不能同时具备高水通量和高截留率的特性.前人的研究大多使用单一的添加剂对聚砜膜进行改性,研究结果表明:单一的添加剂仅能提升聚砜超滤膜的单一性能,如添加丙烯酸、分子筛等,可以显著提升超滤膜的水通量,而膜的抗污性能提升十分有限[1, 2].张彤等通过添加混合添加剂的研究表明当聚砜质量分数在11%~14%,添加剂PVP的质量分数为8%~10%,LiCl质量分数为3%时,膜的水通量高达231 L/(m2·h)[3],超滤膜性能得到改善,但未对膜的抗污染性能及水通量恢复率进行后续研究,让超滤膜在实际工程中的截污能力如何留下了问号.通过添加多种添加剂制备一系列超滤膜,并从各个方面综合分析并筛选出使用性能优良的平板超滤膜,其中首要考虑超滤膜的截留能力,因为其直接体现超滤膜的分离能力,其次适当考虑膜的抗污性能及水通量等指标,因为此类指标体现膜在工程中的应用能力.基于此,本研究计划先对添加剂(PES、DMAc、LiCl、PVP)的配比进行优化,而后向优化后的基膜液中分别添加活性炭和聚乙二醇PEG-600两种改性剂,寻求水通量较高、水通量恢复率高、腐殖酸截留率高的PES改性膜[4-7].

目前常用的超滤膜改性方法为相转化法,相转化法具有制膜工艺简单、操作方便和膜结构容易控制等优点,因此得到了广泛应用[8].常用的相转化制膜方法有气相凝胶法、热凝胶法、浸没沉淀相转化法和溶剂蒸发相转化法[9],其中浸没沉淀相转化法和溶剂蒸发相转化法用的较多[10].本研究采用浸没沉淀相转化法并通过共混改性来制备PES膜.

1 材料与方法

1.1 实验材料与仪器

实验试剂:聚醚砜树脂,化学纯,巴斯夫;无水氯化锂,分析纯,西陇科学股份有限公司;聚乙烯吡咯烷酮,优级纯,国药集团化学试剂有限公司;N,N-二甲基乙酰胺,分析纯,国药集团化学试剂有限公司;聚乙二醇,分析纯,西陇科学股份有限公司;椰壳活性炭,化学纯,炭诺源头炭厂;牛血清蛋白,化学纯,中国惠兴生化试剂有限公司;腐殖酸,化学纯,阿拉丁试剂.

实验仪器:数显磁力搅拌加热板,ZNCL-BS,上海越众仪器设备有限公司;自动涂膜器,AFA-II,上海普申化工机械有限公司;搅拌式超滤装置,8200 UFSC20001,美国默克公司;紫外分光光度计,UA-2100,日本岛津公司.

1.2 PES膜制备方法

基膜液制备:以PVP-K30和LiCl为添加剂,取10 g的聚醚砜树脂,按照不同的配比添加进DMAc中,制备成三种基膜液.

活性炭改性超滤膜:分别将0.05、0.1、0.2、0.5 g的活性炭添加到基膜液配方中,重新制成聚砜铸膜液,用纯水做凝固浴,在室温下,空气湿度低于70%条件下用刮膜机制得聚砜超滤膜.

PEG改性超滤膜:分别取3、5、8、10 mL的PEG-600添加到基膜液配方中,重新制成聚砜铸膜液,用纯水做凝固浴,在室温下,空气湿度低于70%条件下用刮膜机制得聚砜超滤膜.

1.3 膜的性能测试方法

1.3.1 膜的水通量测试

纯水通量是指在一定的压力、温度条件下,单位时间内通过的单位膜面积的纯水体积,在一定程度上反映了膜的致密程度.测试前,先用纯水预压30 min,待通量稳定后,记录一定时间内超滤杯滤过的水的体积,并按式(1)计算膜的水通量.

(1)

式中:J—膜的纯水通量,L/(m2·h);V—透过液体积,L;A—膜有效面积,m2;t—测试时间,h.

1.3.2 膜的脱盐率测试

脱盐率是指膜能脱除水溶液中盐的百分数.本实验测定了PES超滤膜对硫酸镁溶液中电导率的截留情况,测试原液和渗透液的电导率,并按式(2)计算膜的脱盐率.

(2)

式中:R—膜的脱盐率,%;C1—原液的电导率,us/cm;C2—渗透液的电导率,us/cm.

1.3.3 膜的抗污性测试

本实验以牛血清蛋白(BSA)为污染物测试膜水通量恢复率.准备500 ppm的牛血清蛋白溶液,测试前,在0.1 MPa下,使聚砜超滤膜保持过水30 min,保证水通量稳定,记录初始水通量,再进行抗污染实验,过滤BSA溶液持续1 h,测定各组聚砜超滤膜在过滤BSA溶液前后的纯水通量,并按式(3)计算水通量恢复率.

(3)

式中:FRR—膜的水通量恢复率,%;WF1—滤后水通量,L/(m2·h);WF0—初始水通量,L/(m2·h).

1.3.4 膜的截留率测试

使用超滤杯进行腐殖酸过滤实验,再使用3.00 mg/L腐殖酸溶液,在256 nm条件下测定过滤前后溶液的吸光度[11],根据标准曲线计算出过滤后的溶液中含有的腐殖酸浓度并计算其截留率.

2 结果与讨论

2.1 水通量和脱盐率

2.1.1 基膜的水通量和脱盐率

在室温下,按一定比例将PES、DMAc、LiCl、PVP置于磁力搅拌器上匀速搅拌12 h,待其完全溶解配制成铸膜液,在室温下静置24 h使其熟化并完全脱泡.然后将铸膜液倾倒在洁净光滑的玻璃板上,在刮膜机的作用下使之涂布形成具有一定厚度的液膜,将其迅速放置纯水凝固浴中使膜固化,待膜片从玻璃板上脱落,将膜放置在纯水中保存.

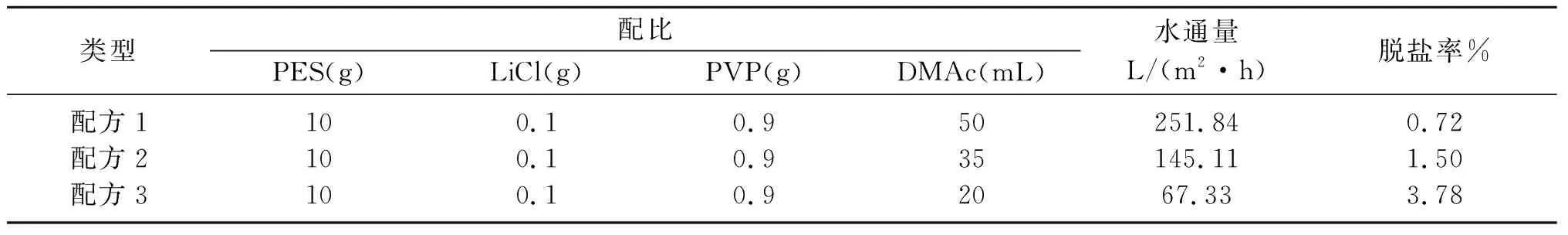

根据表1可以看出,随着DMAc浓度的下降,水通量从251.84 L/(m2·h)降低到67.33 L/(m2·h),而脱盐率从0.72%提升到3.78%.这是因为配方3中聚醚砜浓度过大使得铸膜液粘度变大,大分子之间相互缠结,降低了膜的沉淀速率,相分离时间延迟,皮层增厚、孔隙率下降[12],同时聚砜超滤膜的孔径变小,最终致使水通量反而下降.配方1和配方2的水通量都较高,而配方2制备出的膜的平均脱盐率比配方1制备出的膜的平均脱盐率高出2倍.膜在分离过程中,希望能得到较高水通量和较高脱盐率,从而实现分离效率和分离能力的综合最优效果.而配方2对于离子态的污染物的截留效果较好,且水通量达到100 L/(m2·h)以上,因此本文选择配方2作为后续试验的基膜液.

表1 三种配方所制基膜的水通量和脱盐率

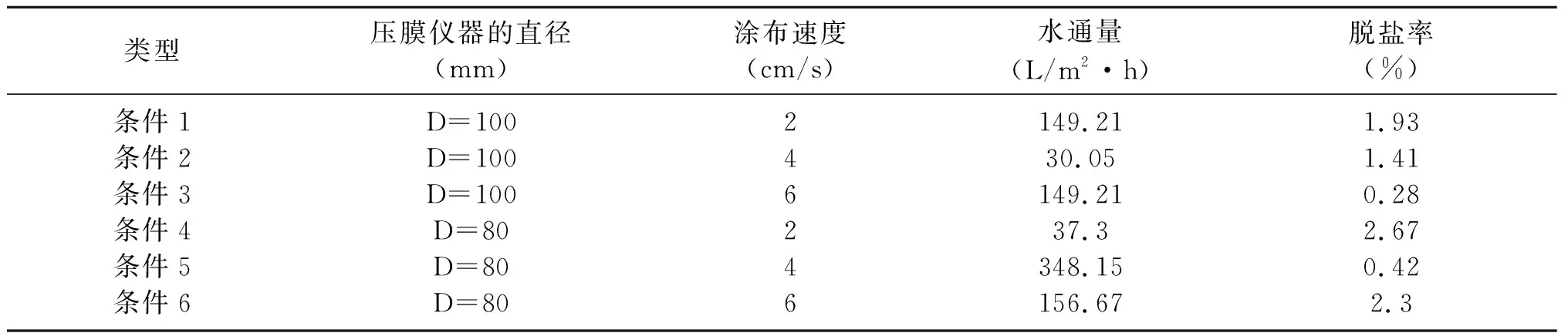

对超滤膜的制备条件进行了优选,选择80 nm与100 nm的压膜仪,并控制仪器的涂抹速度分别为2、4、6 cm/s,结果如表2.本研究选择压膜仪器的直径为80 nm和涂布速度为4 cm/s作为制膜条件.这主要是基于超滤膜在工程应用中多用于去除大分子有机物,且试验中的腐殖酸溶液和牛血清蛋白溶液都是大分子污染物,因此优先选取膜的水通量达到最大时(条件5)为最优条件.

表2 不同制膜条件对膜的水通量和脱盐率的影响

2.1.2 改性后PES膜的水通量和脱盐率

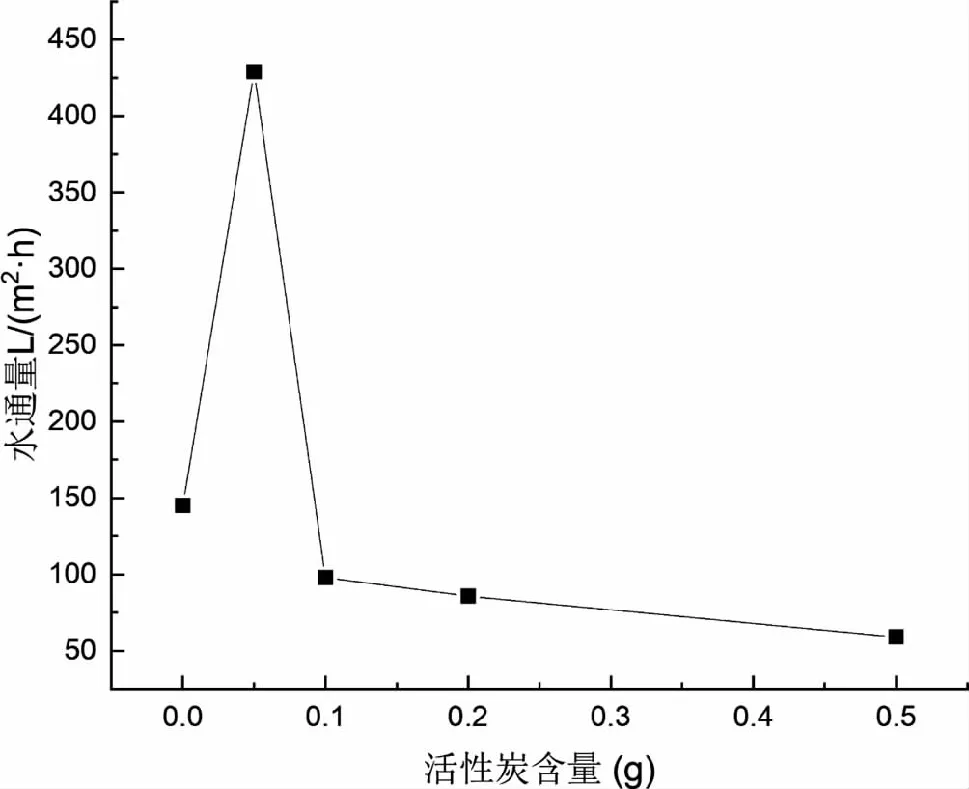

分别将0.05、0.1、0.2、0.5 g的活性炭添加到基膜液配方2中制备铸膜液,在室内湿度小于70%条件下,选取80 nm直径的压膜仪器和4 cm/s涂布速度制膜工艺制备改性PES膜.

添加0.05 g的活性炭后,膜的水通量从145.11 L/(m2·h)提高至428.97 L/(m2·h)(图1),但是随着活性炭含量的持续增加,膜的水通量逐渐减小至59.06 L/(m2·h).这表明在一定浓度范围内随着活性炭含量的增加,膜的水通量有逐渐减小的趋势.这是因为添加较少含量的活性炭时,膜易形成较多小孔结构,膜的水通量会有所增加;添加过量的活性炭时,具有抑制作用,形成的孔径变小致使膜的水通量反而降低[13].当活性炭含量为0.05 g时,膜的水通量性能最佳(图2),达到428.97 L/(m2·h).随着活性炭含量的增加,膜的脱盐率从0.50%提高至1.46%,这是因为活性炭浓度的增加,使活性炭更易填充到膜孔隙中,但是添加过量活性炭后,膜表面易形成小孔结构,减弱了超滤膜的脱盐效果.因而相比于基膜,脱盐率仍有所降低.

图1 膜的水通量随活性炭含量的变化

图2 膜的脱盐率随活性炭含量的变化

分别将3、5、8、10 mL的PEG-600添加到基膜液配方3中制备铸膜液,在室内湿度小于70%条件下,选取80 nm直径的压膜仪器和4 cm/s涂布速度制膜工艺制备改性PES膜.

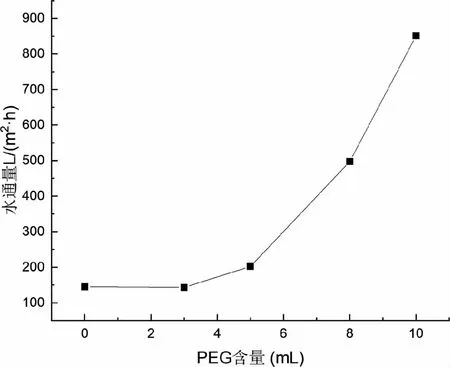

在一定浓度范围内,随着PEG-600含量的增加,膜的水通量显著增加,从145.11 L/(m2·h)逐步提高至851.73 L/(m2·h)(图3).这是因为PEG使溶液中聚合物构象更为蜷缩,相转化速率得以增强,膜的开孔率增大[14];同时它能够使铸膜液的结构发生变化,加快铸膜液的沉淀速率,提高膜的平均孔径及孔隙率.当PEG-600含量为10 mL时,膜的水通量性能最佳,达到851.73 L/(m2·h).

图3 膜的水通量随PEG-600含量的变化

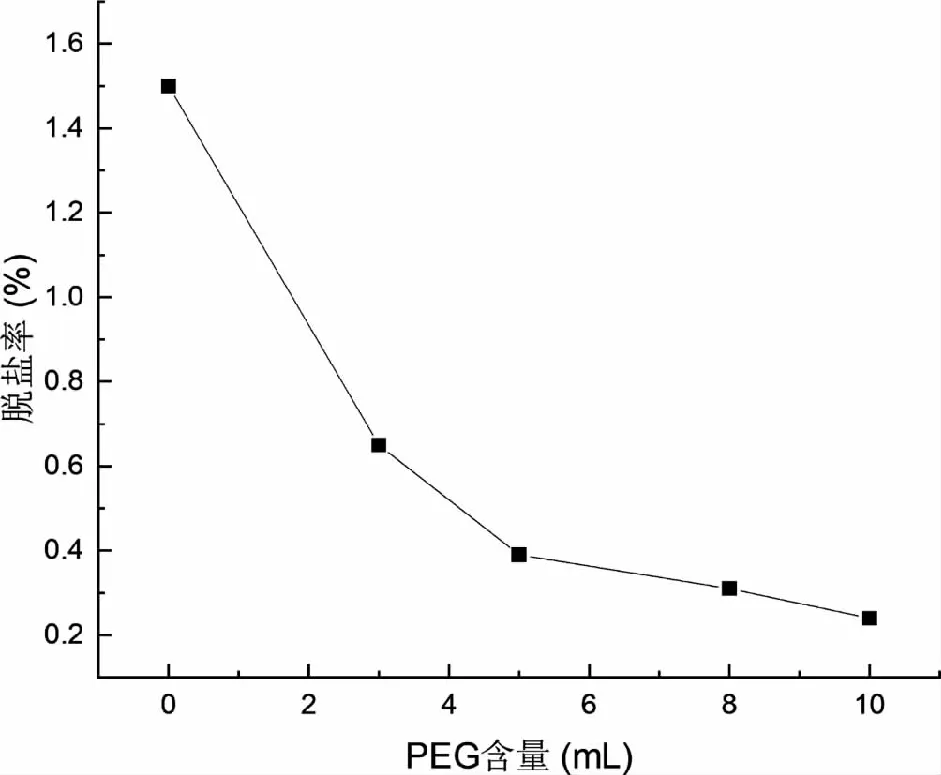

添加PEG-600会使膜的脱盐率有所下降(图4),且随着PEG-600含量的增加,膜的脱盐率逐渐减小.由于亲水剂PEG使膜的水通量显著提高,缩减污染物透过膜的时间,同时提高了膜的平均孔径,而硫酸镁溶液为离子态更容易直接透过聚砜超滤膜.

图4 膜的脱盐率随PEG-600含量的变化

2.2 抗污性能测试

膜的抗污染性常采用通量恢复率衡量,一般膜的通量恢复率越大,阻力增大系数越小,则膜的抗污染性越好,反之则越差[15].膜污染主要来自于蛋白质在膜表面的吸附和膜孔内的堆积,因此,改善膜抗污染性能的主要方法是改善膜的亲水性.本实验中使用牛血清蛋白溶液作为实际应用中的处理废水进行模拟实验,并以此来评价膜的抗污染性能.

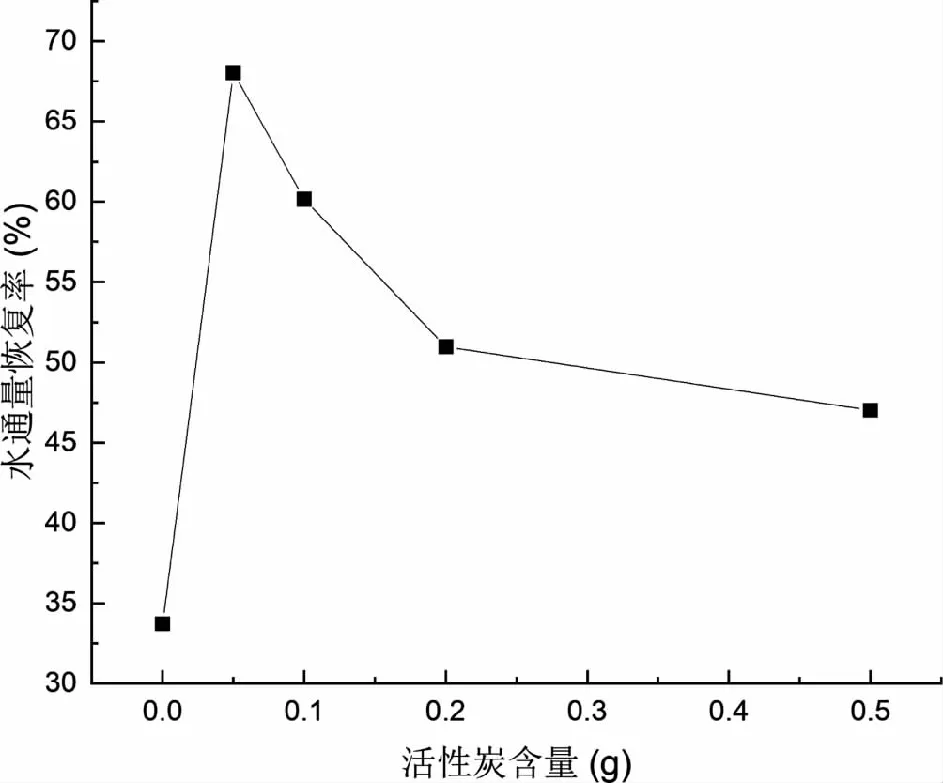

图5 水通量恢复率随活性炭含量的变化

从图5可以看出添加活性炭后,膜的抗污性都有所提高,其水通量恢复率提高幅度达39.4%~101.8%,但随着活性炭含量的增加,膜的水通量恢复率从68.05%降至47.02%.这是因为活性炭添加量较小时,铸膜液中活性炭的浓度也较低,而粉末活性炭具有比表面积大、吸附能力强、存在尺寸效应的特点,使高分子在溶剂中结合更加紧促和牢固,生成的膜结构更加致密,从而提高膜的抗污效果;随着活性炭含量持续增加,活性炭浓度增加,易造成铸膜液中聚合物分布不均匀的现象,破坏膜表面的致密结构,同时由于活性炭具有疏水性,膜的耐污性有所下降.当活性炭含量为0.05 g时,膜的抗污性能最佳,水通量恢复率达到68.05%.

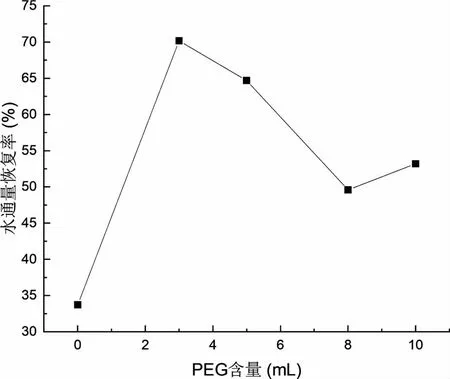

图6 水通量恢复率随PEG-600含量的变化

从图6可以看出原始膜的水通量恢复率很低,只有33.72%,说明原始膜的抗污染性能很差,这是由于BSA会附着在膜表面和膜孔内,导致膜孔堵塞,从而降低膜的孔隙率,最终造成不可避免的膜污染现象.添加PEG-600后,膜的水通量恢复率有所提升,这是因为加入PEG-600使聚砜超滤膜的亲水性能在很大程度上得到提升,减弱了超滤膜与蛋白类有机污染物的相互作用力,并在膜表面形成亲水层,减少了浓差极化现象,使水更容易通过,从而提高了聚砜超滤膜的耐污性[16].但是随着PEG-600含量的增加,膜的表面结构逐渐由致密结构变为疏松多孔结构,且膜表面的孔径逐渐变大,从而导致膜的抗污性能有所下降.综上可知,当PEG-600含量为3 mL时效果最好,其水通量恢复率达到70.17%.

2.3 腐殖酸的截留率

将配制好的质量浓度为3 mg/L的腐殖酸溶液,采用超滤杯装置在室温0.05 MPa的操作压力下过膜并收集透过液,分别测定原液和滤液在256 nm处的吸光度以确定其浓度,并计算膜的截留率.

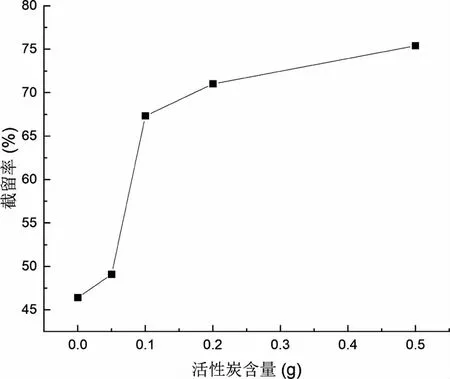

由图7可知,随着活性炭含量的增加,聚砜超滤膜的腐殖酸截留率从46.40%逐步提高至75.40%,同时膜的水通量从145.11 L/(m2·h)逐渐下降至59.06 L/(m2·h).这是因为粉末活性炭具有较高的微孔比表面积和较大的微孔孔容,有助于提高膜对水中腐殖酸的吸附速率和吸附容量[17];另一方面随着活性炭含量的增加,膜表面所形成的小孔数目有所减少,使得聚砜超滤膜的水通量也逐渐减小,从而起到对腐殖酸的截留作用.由此可知,当活性炭含量为0.5 g时,膜的截留效果最好,其腐殖酸截留率达到75.40%,但水通量仅为59.06 L/(m2·h).说明此时超滤膜虽然对大分子污染物分离能力较强,但是分离效率极其低下,单位时间内处理污水能力小,在工程应用中此超滤膜无法投入使用.

图7 腐殖酸截留率随活性炭含量的变化

由图8可知,随着PEG-600含量的增加,聚砜超滤膜的腐殖酸截留率先增加后减少,当PEG-600添加量为5 mL时达到最大值74.43%,且添加PEG-600后,膜的截留率明显提高,增加幅度达33.7%至60.4%.说明PEG-600的加入有利于提高聚砜超滤膜的腐殖酸截留率,这是因为在超滤过程中,腐殖酸容易在膜表面或膜孔内积累并在膜孔中形成致密结构,通过吸附、孔隙堵塞和滤饼或凝胶等多种作用机制,使超滤膜渗透性逐渐下降.通过加入PEG-600进行共混改性后,有力地解决了聚砜超滤膜所存在的疏水性问题,提高了其对腐殖酸的截留率.同时,当PEG-600含量过高时,聚砜超滤膜的腐殖酸截留率却有所下降,这是因为膜孔径也会随着亲水性聚合物浓度的提升而增加,导致膜表面形成较大孔隙从而使得腐殖酸的截留率趋于降低.当PEG-600含量为5 mL时截留效果最好,其腐殖酸截留率达到74.43%,此时膜的水通量性能良好,可达202.05 L/(m2·h).虽然水通量不是最大,但此时制备的改性超滤膜综合效能最强,不仅对大分子污染物的分离能力较强,也具备一定的分离效率,与基础膜制备出的超滤膜相比,性能得到了很大的改善.

图8 腐殖酸截留率随PEG-600含量的变化

3 结论

(1) 综合考虑水通量和脱盐率,基膜中各成分的最佳配比为:10 g PES、0.1 g LiCl、0.9 g PVP-K30和35 mL DMAc.

(2) 随着活性炭含量的增加,膜抗污性逐渐减弱,当活性炭质量分数为0.1%时,改性PES超滤膜的水通量最佳达到428.97 L/(m2·h),此时抗污性能也最佳,其水通量恢复率为68.05%,但截污能力有限.而当活性炭质量分数为1.0%时截留效果最佳,其腐殖酸截留率为75.40%,但水通量仅为59.06 L/(m2·h),无法工程应用.

(3) 随着PEG-600的增加,改性PES超滤膜的腐殖酸截留率先增加后减少,综合分析膜的各类性能,当LiCl质量分数为0.3%,PVP质量分数为2%,PEG-600含量为16%时,利用PEG-600改性PES超滤膜的综合性能最佳,其水通量达到202.05 L/(m2·h),水通量恢复率和腐殖酸截留率分别为64.70%和74.43%.