基于均匀试验法的干湿铣削B65A-S材料切削力对比分析

邓亚弟,税妍,向志杨,王春江

东方电气集团东方汽轮机有限公司

1 引言

绿色制造的核心是节能减排,在机械加工过程中产生的废弃物主要是切削液和切屑,尤其是切削液的采购、存贮、使用和废弃处置需要专门的技术和物流系统,费用很高,约占加工成本的10%~15%,并且切削液处理不当会对人类健康以及环境造成危害。采用干切削加工替代传统冷却润滑加工方式可节约成本、提高生产效率以及保护员工健康与生态环境。

在切削过程中,切削液主要有冷却和润滑两个功能,其中,润滑主要是改善切削过程中的切削力。针对不同加工工况和被加工材料,切削液的润滑作用对切削力的改善效果不同[1]。以铣削加工B65A-S材料为研究对象,在不同切削参数条件下对有无采用切削液的切削力进行测试和分析,所得结论可为类似工况和材料加工提供数据参考,以减少切削液使用。

2 试验原理及方案

2.1 试验原理

试验采用均匀设计法,利用均匀设计表得到切削速度、进给量和切削深度的三因素十三水平设计方案,并采用测力计得到不同参数条件下的切削力,利用回归分析方法对试验结果进行拟合,得出在试验范围内的经验模型,对干切削和湿切削下的切削力进行对比分析。

切削力采集系统的硬件组成如图1所示。采用Kistler公司生产的测力计,该测力计利用压电传感器将所受到的力转化为电信号,经电荷放大器放大后,由调理模块对采集到的信号进行处理,最后由数据采集卡记录存储在电脑中。

图1 切削力采集系统组成

2.2 试验设备及试验方法

试验采用美国哈斯VM-2型立式加工中心,其主电机功率为15kW,最高转速12000r/min。采用肯纳4.3032R320可转位立铣刀,直径φ32,刀片型号为APKT263PDTR,材质KC725M。试验材料为B65A-S。

表1 试验设计方案及试验数据

均匀设计(Uniform Design)是基于试验点在整个试验范围内从均匀性角度出发的试验设计方法,能从全面试验点中挑选出部分有代表性的试验点,这些试验点在试验范围内充分均衡分散,能反映体系的主要特征[2]。

采用三因素十三水平的均匀试验方法。根据该立铣刀在实际加工中所用切削参数和现有的试验条件,选定切削深度ap=0.1~2.02mm,每齿进给量fz=0.09~0.18mm/z,切削速度vc=50~158m/min,切削宽度ae=21mm,选用均匀设计表U13*,均匀设计偏差D=0.1442,所得试验方案及试验数据见表1。

测定试验数据时所用切削液牌号为E206,浓度为12.8%,环境温度为22℃,相对湿度为70%。

3 建立经验模型

3.1 建立干切削经验模型

根据传统切削理论[3],切削深度ap、每齿进给量fz、切削速度vc与切削力的关系为

(1)

式中,K为修正系数。

对式(1)两边求对数,得

lgF=lgK+algap+blgfz+clgvc

(2)

设Y=lgF,B=lgK,X1=lgap,X2= lgfz,X3=lgvc,则式(2)可转化为

Y=B+aX1+bX2+cX3

(3)

应用全回归法对试验数据进行拟合并建立回归方程,其中显著性水平α=0.05,得到回归系数B=3.11,a=0.835,b=0.592,c=-0.055。

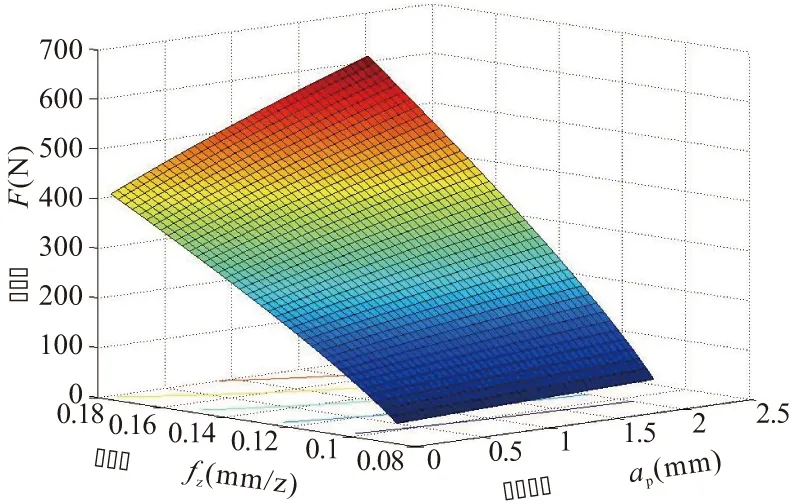

对回归方程进行显著性检验,其中复相关系数R=0.992,显然,0.8 由表可以看出,F=392.369>F(0.05,3,9)=3.863,则拒绝假设H0,即3个自变量的总体回归效果显著。 表2 干切削切削力经验模型方差分析 由上述分析得到以下经验模型 (4) 根据干切削经验模型建立方法得到湿切削的经验模型为 (5) 式中,复相关系数R=0.995。 方差分析见表3。 表3 湿切削切削力经验模型方差分析 由式(4)和式(5)可以看出,在铣削过程中,切削深度ap对切削力的影响最大(偏回归平方和判断),进给量次之,切削速度对切削力的影响最小。用后退法对方程进行分析,剔除该项后得到切削力随切削深度和进给量的变化曲线(见图2)。 如图3所示,取切削速度vc=100m/min,进给量fz=0.10mm/z,得到干切削与湿切削时切削力随切削深度的变化曲线。通过对比发现,随着切削深度的增大,湿切削时的切削力较干切削时稍有减小,且整体随着切削深度的增大呈上升趋势。这主要是由于在加工过程中随着切削深度的增加,单位时间内去除的金属材料体积增加,切削力增大;并且湿切削时随着切削深度的增加,切削液的润滑作用逐渐凸显,因此切削力较干切削时稍有减小。 图2 切削力与进给量、切削深度的关系 图3 切削力随切削深度变化曲线 如图4所示,取切削深度ap=1mm,进给量fz=0.1mm/z,得到干切削与湿切削切削力随切削速度变化的曲线。通过对比发现,随着切削速度的增大,干切削时的切削力较湿切削时稍有减小,且整体随着切削速度的增大呈下降趋势。这主要是由于在加工过程中随着切削速度的增加,切削温度逐渐上升,材料硬度降低,导致切削力减小;而且由于在干切削时没有切削液的冷却作用,切削温度上升较快,材料软化趋势更加明显,切削力较湿切削时更小。 图4 切削力随切削速度变化曲线 如图5所示,取切削速度vc=100m/min,切削深度ap=1mm,得到干切削与湿切削时切削力随进给量变化的曲线。通过对比发现,随着进给量的增大,湿切削时的切削力与干切削时无明显差异,且整体都随着进给量的增大呈上升趋势。这主要是由于在加工过程中,随着进给量的增加,单位时间内去除的金属材料体积增加,切削力增大;而且由于在切削深度较小时切削液的润滑作用不明显,导致湿切削时切削力与干切削时的切削力无明显差异。 图5 切削力随切削进给变化曲线 利用均匀试验法得到切削速度、进给量和切削深度的三因素十三水平的均匀设计方案,采用测力计测得不同参数下的切削力,利用回归分析法对试验结果进行拟合,得到试验范围内的经验模型。通过对干切削和湿切削下的切削力进行对比分析可以发现,切削力随切削速度的变化最大,随着切削速度的增加,湿切削时的切削力大于干切削。 在切削加工过程中,切削速度对切削温度的影响最大。干切削时,随着切削温度的升高,材料硬度有所降低,使切削力下降;在湿切削时,切削液的冷却作用降低了湿切削时的切削温度,由于材料硬度降幅较小,使得切削力反而大于干切削。对比进给量与切削深度变化时干切削与湿切削的切削力变化可知,切削液的润滑作用在切削深度增大时更明显。

3.2 建立湿切削经验模型

4 分析及讨论

5 结语