高速公路新旧路基拼宽连接加固施工技术

郭 杰

(中交四公局第三工程有限公司,北京 100000)

1 项目背景

济南至菏泽段高速公路改造扩建工程线路长153 km,实际施工长度为152 km。现阶段运营中的路段为双向4车道,由于交通压力的增加,计划改造扩建至双向8车道,路面宽度提升至42 m,单向通行路宽达到21 m,改造建设方案预选为:两侧同时加宽,部分路段采用单侧加宽[1],高速公路设计速度120 km/h。济南至菏泽段高速公路改造扩建工程主要难点是其地质结构复杂,且新旧路基沉降率不同导致路面存在裂缝。

2 旧路基现状评价

2.1 旧路面路基现状

分析旧路基修建原始资料得知,其路面结构层可以细分为原面层、水稳层和修补层,厚度70 cm~80 cm,全部采用水泥混凝土结构;路面结构缺陷多为断裂、裂缝、破碎、剥落等。其中,路基的上部是一种黏稠的土层,厚度为1.0 m~10.4 m,其结构比较致密,略湿润,没有被水软化;路基的下部主要是各种岩石层,包括红砂岩、花岗岩等,略湿润,没有被水浸蚀;底层是可硬化的粉质黏土。整个线路的坝体相对稳定,只有极少数开挖段出现坍塌和亏坡。

2.2 旧路面路基病害评价

1)旧公路路面上出现了许多断裂类型的裂缝(交叉形式、角隅形式、纵横斜形式的裂缝),接缝传荷能力为中、次区间的比例达70%,整体传荷能力差,底板的脱空率超过25%,地基的支承均匀度低,无法充分发挥作用。

2)强风化的红砂岩、全风化花岗岩填筑路基的压实度未达到设计标准,压实度为83.2%~95%,远远低于设计指标,无法满足载荷需求。

3)旧公路路基土壤湿度较大,最低相对湿度达到19.78%,最高达到26.8%,开挖时的含水率比填方区高。路基按其干湿状态不同,分为干燥、中湿、潮湿、过湿4类,本工程局部地区的路基土壤为干燥、中湿,其余地区为过湿。

4)旧公路的路基总体上比较稳定,没有出现软化等现象,压实度较低,可以根据以后的检查结果对旧路基进行处理。

5)经过多年的运行,旧路基承载能力严重下降,主要表现为路基过湿、压实度降低等病害增多。

6)在不同的时期内,路基含水率由施工时的最佳含水率变为平衡含水率,而平衡含水率接近填料的塑限。随着含水率的增加,填料的干密度逐渐减少,再加上车辆的作用,使弹性模量降低,从而使路基整体的刚度下降。

3 新旧路基拼接方案

3.1 软土地基预处理

改建工程沿线填筑的路基基本分布在水塘和种植土范围内,大部分为软土发育、水位高,且地表清晰可见明水。软土以淤泥质土壤为主,具有较高的自然水分,并呈现软塑的形态,局部为流塑。软土厚度为1.0 m~7.6 m,由于土壤质地松软,其物理机械性能和承载力均较低,容易造成不均匀的地基沉降,对地基的稳定性产生不利影响。为了保证路基的稳定,减小路基的不均匀沉降,在软弱地基上采取清淤换填和水泥搅拌桩的方法。

1)清淤换填施工。用铲车或者挖掘机对软弱土壤进行深挖,并对深挖后的底面进行平整,在软土的基础上,开挖的淤泥宽度应不低于路基的宽度,然后进行碎石回填。在回填区内不能掺杂软土或水,以防止软土掺入其中产生弹性或有缺陷的基底,并通过排水渠强化路基两边的排水效果[2-3]。使用推土机摊铺石块,并用碎石对细小缝隙进行填塞,当石块和碎石铺好后,先用压路机压1次,振捣3次,直至路基顶面稳定不下陷,无明显轮痕。

2)水泥搅拌桩施工。在软土现存厚度3 m以上的拓宽路段,应采用混凝土搅拌桩进行加固。通常混凝土搅拌桩采用直径50 cm、间距80 cm的圆桩,将其平面呈等边三角形进行排列,要求混凝土搅拌桩在软土中垂直向下埋入50 cm。

3.2 旧路基增压补强处理

3.2.1 冲击增强补压

1)当填土长度>80 m、高度>2 m,且在2.5 m深度范围内无涵洞等结构时,可以采取冲击加固措施,冲击加强能够实现增强补压。

2)冲击、碾压是一种辅助手段,不能代替传统的碾压,在进行冲击增强补压之前,必须检查平整度和压实度,确定是否合格,合格后方能进行冲压补强。

3)通常按2 m的宽度冲击增强补压1次,每次冲孔次数为20次,并根据测试结果确定。在冲击增强补压过程中,要注意错轮,每轮冲5次后调转方向。在每次冲击增强补压过程中,沉降量≤3 mm。

4)压实完毕后,应对填筑地基进行平整、碾压,并再次检查其密实度。

5)在冲击增强补压过程中,注意不要损坏涵洞等建筑物。

6)为了确保冲击增强补压质量,最好使用自力式冲床,其质量必须≥15.5 t。在正式工作之前,需要对冲击增强补压设备进行试验,以确保其符合工程的需要。

3.2.2 液压冲击补强

1)通常每填3层后要用液力打夯机进行加固,在加固过程中,注意夯锤与建筑物的间距>30 cm,避免发生碰撞。

2)扩建段从一端到另一端的填方部分,沿着线路的方向继续向前,然后从另一端沿着相反的方向返回。每一处的夯击数应该为6次~9次。

3)每夯击3次,即完成一轮夯击,并以上一轮与本轮的沉降偏差<10 mm为基础进行夯击,当检测沉降<10 mm时,可以结束夯击。

4)在检查和确定压实度满足要求后,清理因夯实而造成的虚土,并按路基的一般压实要求进行平整和夯实。

3.2.3 羊足碾补强

1)对所有压实度和平整度达到要求的路段,均可用羊足碾压进行加固。需要注意的是,羊足碾不能达到压路机的效果,如果仅使用羊足碾会造成压实度达不到要求。

2)在采用羊足碾压加固之前,根据试验区段的施工情况确定具体的碾压遍数,并在实际补强过程中严格执行,以此保证加固效果。

3)利用羊足碾压完成后,用平板机对其进行平整,如有需要,可利用大型压路机进行平整,大型压路机整体性好、效率高。

4)羊足碾的使用应符合规定,若设计图未特别规定,应按监理单位的施工要求进行。

3.3 新旧路基结合部土工格栅加筋处理

3.3.1 土工格栅铺设方案

土工格栅的侧向不变形特性将约束格室内填充物的横向变形,使其具有较强的横向极限和较大的刚度,可提高新旧路基接合处的承载力,以分散荷载,减少新旧路基接合处的不均匀沉降。在路基中间铺筑的土工合成材料,其作用没有铺筑在路基底部和路床底部时的效果显著,而且随着铺筑层数的增多,加筋效果的改善也不显著。所以,在试验区内进行了土工格栅的加固效果试验,通过试验比对可以得出土工格栅铺设方案的合理性。试验段采用一段右幅路基拓宽,长度100 m,填筑高度8.8 m。土工格室共铺设3层,从下到上依次为D1,D2,D3,D1层位于路基的底端(路床顶面之下8.8 m),D2层位于D1和D3层之间(路床顶面之下5.0 m),D3层位于路底(路床顶面之下1.2 m),将土工格栅铺在指定的阶梯上。

3.3.2 应变测试结果及分析

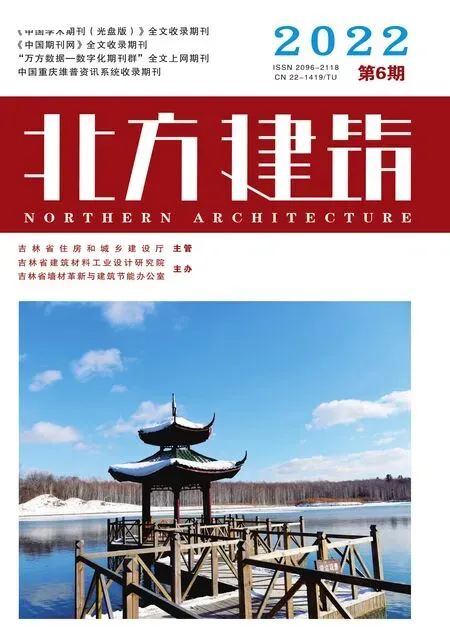

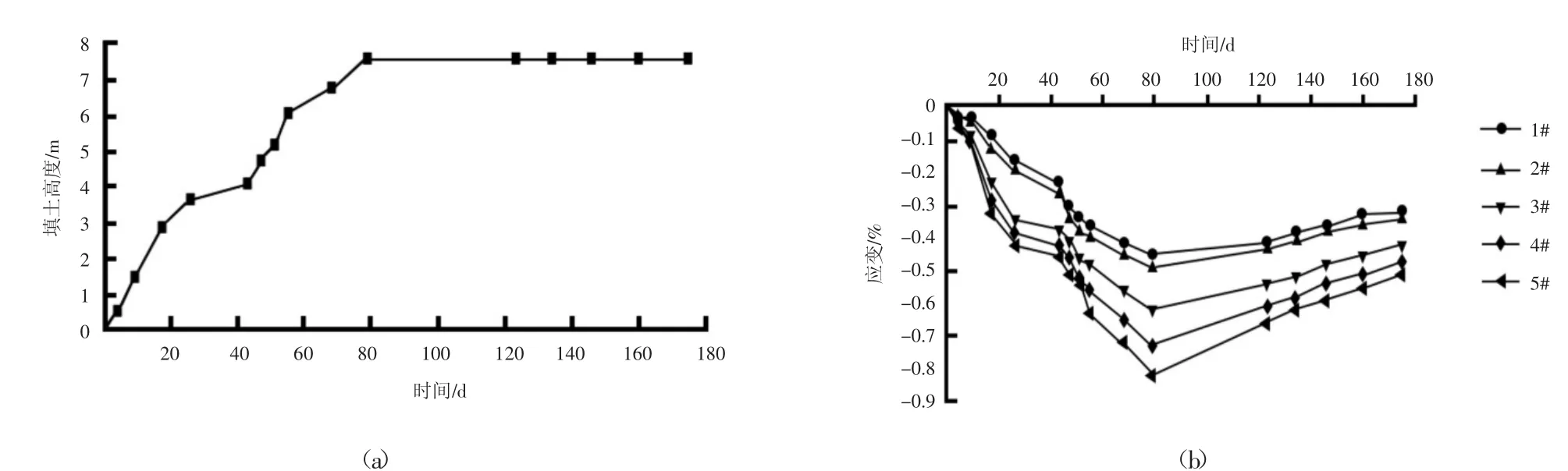

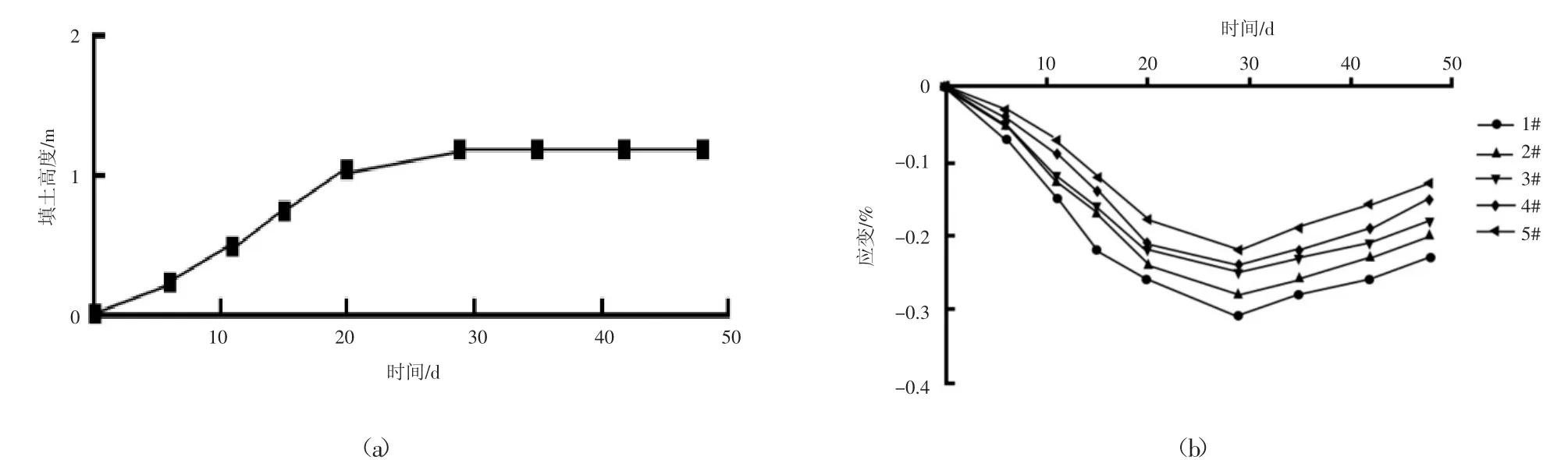

路基土工格栅的加筋宽度为10 m,沿行车垂直方向在土工格栅内布设5个测点,每处设1个位移传感器,3层土工格栅间共15处位移测量。最靠近旧路基的1#测试点在距离该层开挖台阶立面1.0 m处,1#~5#测点以间距2.0 m依次排列,最外5#测试点距该点已开挖的阶梯立面9.0 m。采用JMDL挠性位移传感器对土工格栅室内变形进行检测,测试结果见图1~图3。

图1 D1层格室应变

图3 D3层格室应变

由图1可知,1#~5#测试点的应变值随填土高度的增大而增大,D1层顶部填土高度为7.6 m时,测试点的应变值最高;分段填土后,各测试点应变逐步降低到一定的水平。从1#~5#测试点变形量比较,1#测试点应变最小,5#测试点应变最大,即距离旧路基开挖后的台阶面越远,变形量越大。

由图2可知,1#~5#测试点应变值随填土高度的增加而增大,D2层顶板在3 m~8 m处的应变值均为峰值;分段的填筑过程中,各个测试点应变都会逐步降低到一定的水平。通过与1#~5#测试点应变比较,发现3#测试点处(新路基中间)的变形量较大,在两侧测试点处的变形量则相对较低。

图2 D2层格室应变

由图3可知,1#~5#测试点应变值随填土高度的增加而增大,D3层顶板在1.2 m处的应变值最大,随后降低到一定的数值。从1#~5#测试点变形量比较,1#测试点变形最大,5#测试点最小,即越靠近旧路基开挖后的台阶面,变形量越大。

结果表明:土工格栅内的各个测试点随填土高度的增加而增加,其变化速度与填土率呈显著的相关性。在填筑过程中,由于地基的固结效果不佳,格间的应变存在“过盈”,在填筑完成后,格室不再受振动压路机的影响,又回到了正常的变形状态,因此应变数值稳定降低。在竖向对比的基础上,D1层的最大应变、最小应变和平均应变最大,这一结果与以往的实验结果一致,即在路基下面的格子结构可以承受最大的应力和最大应变。比较3层结构的最大应变出现部位,D1层的最大应变出现在5#测试点,中间D2层的最大应变出现在3#测试点,D3层的最大应变出现在1#测试点,这3个连线是加宽路基中最大的剪力区,连线的右上方和左下方都有滑移的倾向,土工格栅的加固可以阻止新旧路基的剪切滑移,减少新旧路基的不均匀沉降。

4 新旧路基变形观测

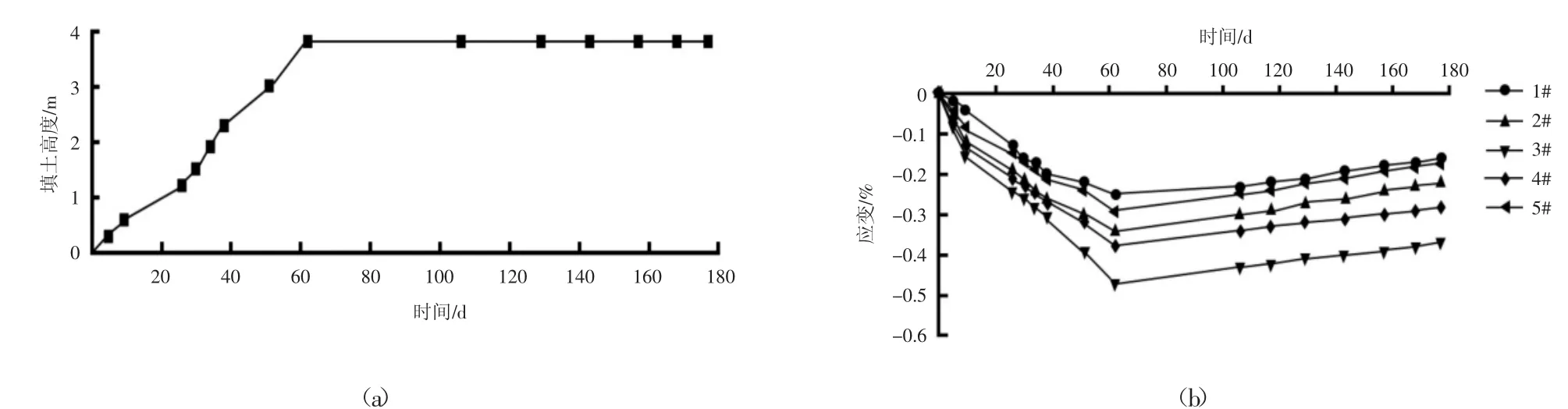

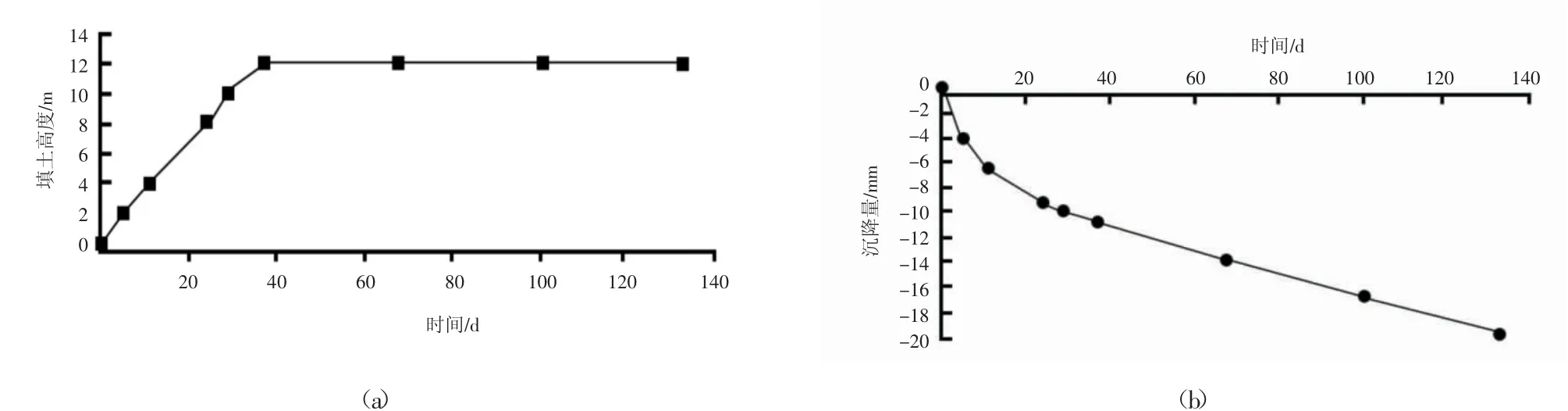

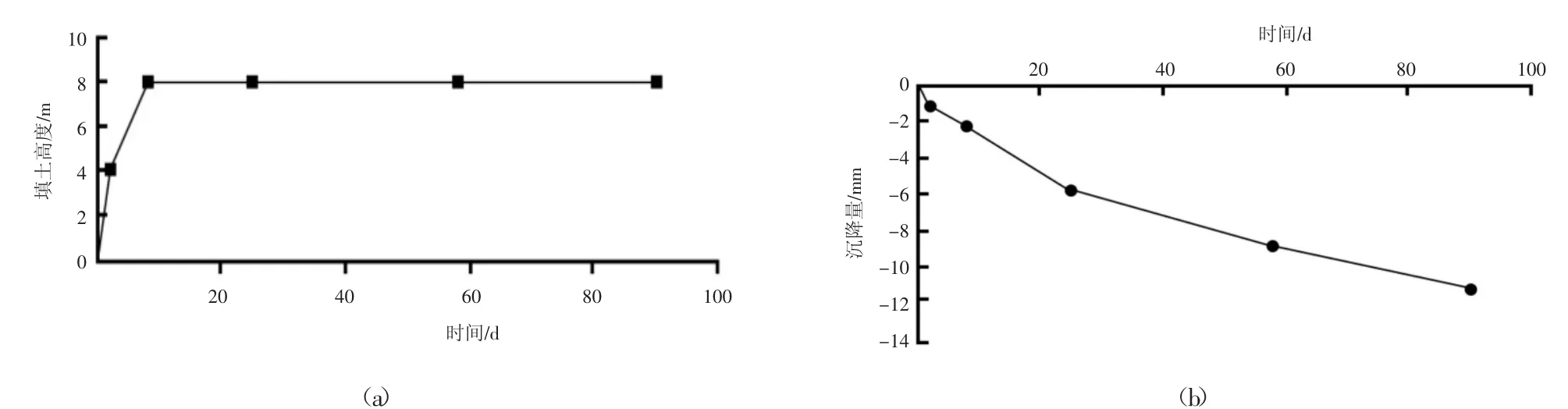

通过实测新旧路基的沉降,对新旧路基的拼接效应进行分析,观测结果见图4~图5。

图4 新路基路表沉降最大点沉降历时曲线

由图4~图5可知,在工程完工后,新路基表面的沉降率<2 mm/月,路基表面的沉降基本趋于平稳。在旧路基填筑过程中,路表沉降率为5 mm/d,路表沉降控制在允许范围内;随着地基固结度的不断增加,地基表面的沉降速率随着时间的增长而减小,由于新路基的填土高度大于旧路基,新旧路基沉降差异会随时间越来越小,在工程完工后,路表沉降速度<2 mm/月,路面表面沉降趋于平稳,与新路基一侧的沉降速度比较,差别不大,新旧路基结合效果良好。

图5 旧路基路表沉降最大点沉降历时曲线

5 结语

根据以上内容分析得出,在高速公路改建过程中,新旧路基与地基性质的不同,将造成新旧路基结合处出现不同的沉降,进而导致路基缺陷,新旧路基的沉降控制是影响道路改建工程质量的重要因素,采用合理的实验能够分析出最佳的施工方案,提高原有高速公路的扩建质量。本文结合某高速公路改建项目,对新旧路基拼宽加固中高速液力夯机加固技术和土工格栅的施工工艺进行了详细的探讨,以提高新旧路基拼宽加固的工程质量,确保工程顺利进行。