大体积混凝土配合比及施工技术研究

——以海茵广场写字楼A座底板施工为例

姜 平,夏伟庭

(长春昌驰环保科技有限公司,吉林 长春 130000)

0 引言

长春市海茵广场位于前进大街与星火路交汇处,广场占地面积43 846 m2,总体建筑面积534 267 m2,包含写字楼3栋、酒店2栋及地下室。海茵广场写字楼A座底板混凝土厚4 m,电梯井集水坑最深处为10.1 m,混凝土强度等级为C40P10。该工程大体积混凝土底板施工存在如下技术难点:①浇筑量大且时间紧迫,混凝土由长春昌驰环保科技有限公司(长春昌驰混凝土有限公司)独家供应,需求量17 500 m3,浇筑时间<60 h,需避开周五晚高峰和周一早高峰拥堵时段,施工场地狭窄,不利于车辆调度安排,影响施工效率;②基础平面尺寸较大且超厚,混凝土裂缝控制难度大;③浇筑点位多,作业面大,由于正逢夏季施工,避免接茬面混凝土冷缝是施工关注重点;④混凝土采用溜管、车泵、地泵、地泵结合布料杆等不同的输送方式,混凝土拌合物的工作性能调整难度高;⑤浇筑期昼夜温差大,对混凝土保温养护带来不利影响。

1 浇筑方案

本研究将整体浇筑分成前期浇筑、中期浇筑及后期浇筑3个阶段,各阶段转换时间按现场实际浇筑情况而定。

1.1 浇筑方案的划分及安排

1.1.1 前期浇筑阶段

混凝土前期浇筑阶段共设5个浇筑点,采用3个溜管和2台泵车。每个溜槽浇筑预估150 m3/h,3个溜槽浇筑总计预估450 m3/h;2台泵车浇筑预估150 m3/h;5个浇筑点浇筑总计600 m3/h。

考虑搅拌站产能、运距、现场浇筑实际情况等因素,前期浇筑需2个搅拌站同时主供(每个搅拌站供料240 m3/h),1个搅拌站辅供(供料120 m3/h)。根据各站计划供应量、运距、早晚高峰时段等因素,运输车辆配备如下:朝阳搅拌站32台~40台、绿园搅拌站40台~50台、建工搅拌站20台~25台。

1.1.2 中期浇筑阶段

混凝土中期浇筑阶段设置5个浇筑点,采用2个溜管和3台泵车。

计划浇筑量300 m3/h~400 m3/h,由2个搅拌站同时主供,1个搅拌站辅供,运输产量可在前期供应基础上适当缩减。

1.1.3 后期浇筑阶段

混凝土后期浇筑阶段共设置5个浇筑点,采用泵车3台(3号位61 m泵、4号位62 m泵、5号位69 m泵),车载泵2台(7号位车载泵,5号位69 m泵东侧车载泵)。

浇筑量预计200 m3/h~300 m3/h,朝阳站主供,绿园站备用,运输产量可在中期供应基础上进一步缩减。

2 混凝土配合比设计及性能

2.1 配合比设计原则

水泥水化热会使混凝土温度升高,在浇筑体内产生温度应力,当温度应力大于拉应力时,混凝土就会开裂。所以,必须严格控制混凝土的水化温升。由于混凝土强度等级较高时胶凝材料总量较多,温升较高及其峰值出现时间较早[1],因此需采取如下技术措施。

1)在保证混凝土强度的前提下尽可能降低水泥用量,控制其用量≤300 kg/m3。

2)掺入优质矿物掺合料,降低混凝土水泥用量和用水量,控制用水量≤150 kg/m3。

3)掺入保塑剂与缓凝剂,控制初凝时间≥12 h。

4)掺加聚羧酸减水剂,根据不同的混凝土输送方式,控制混凝土拌合物坍落度180 mm~230 mm。

5)掺加混凝土膨胀剂,用于补偿混凝土早期收缩,减少有害裂缝的产生。

2.2 原材料的选择

为满足混凝土内部性质的同一均衡性,各搅拌站必须使用相同的水泥、掺合料、外加剂和骨料。

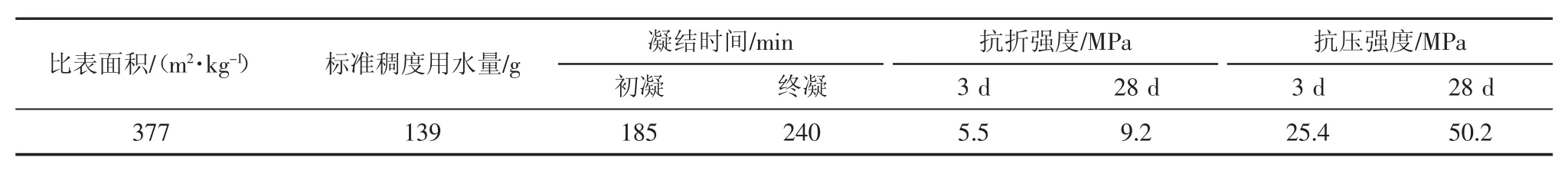

1)水泥:采用北方万厦P·O 42.5级,其技术指标见表1。

表1 P·O 42.5级水泥性能指标

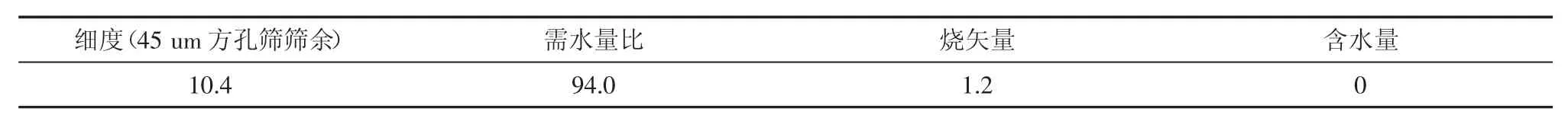

2)粉煤灰:采用吉林热电厂I级粉煤灰,其技术指标见表2。

表2 粉煤灰性能指标 %

3)膨胀剂:采用武汉三源SY-G高性能膨胀抗裂剂。

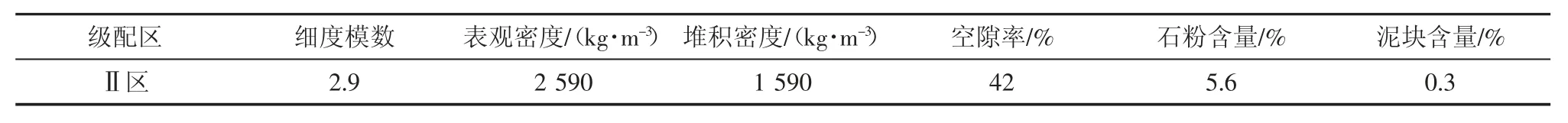

4)砂:采用吉星矿业机制砂,其技术指标见表3。

表3 机制砂性能指标

5)碎石:采用吉星矿业5 mm~25 mm碎石,其技术指标见表4。

6)水:采用饮用水。

2.3 混凝土配合比及性能

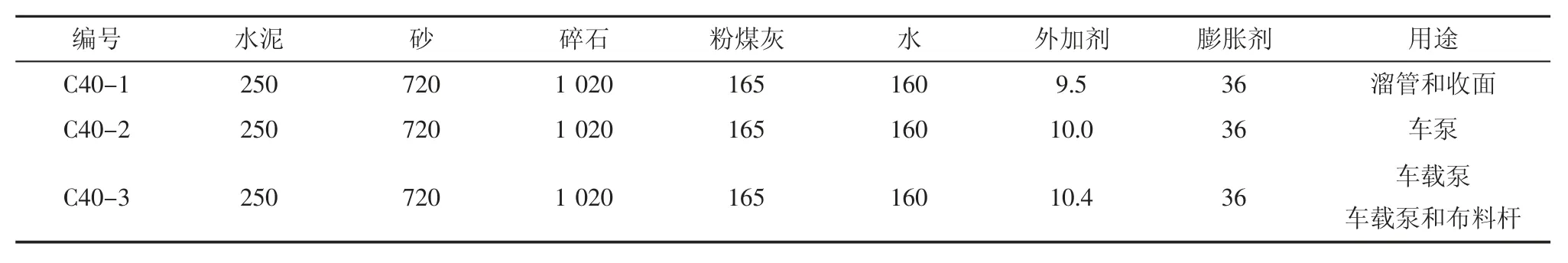

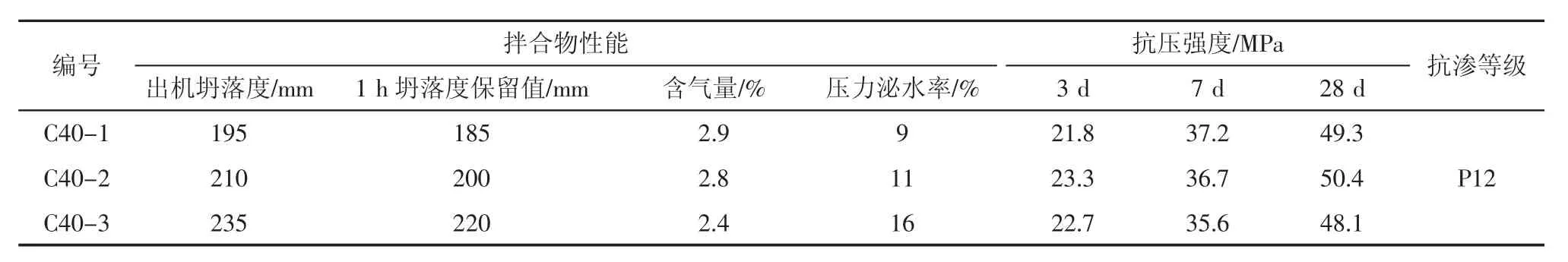

经过混凝土试配试验,混凝土配合比见表5。经过测试,混凝土拌合物性能、不同龄期的强度和抗渗性能试验结果见表6。

表5 混凝土配合比 kg

表6 混凝土拌合物性能及混凝土强度试验结果

3 混凝土施工质量控制

3.1 过程控制

1)混凝土搅拌站采用封闭料场堆存骨料,避免骨料在阳光下暴晒,以降低砂石温度,从而达到控制混凝土入模温度的目的。

2)混凝土搅拌提前2 d~3 d通知水泥厂贮备水泥,确保水泥温度≤60℃,避免水泥温度高带来拌合物坍落度损失加快和入模温度高的弊端。

3)在混凝土浇筑方案确定后,采取合理的分段分层方式,尽量加大混凝土的散热面和最大散热时间。底板混凝土的散热面主要是顶面,其散热时间为自浇筑后起至下一浇筑层混凝土覆盖为止,因此应尽量压缩浇筑层厚度,保证每一浇筑层的散热。

4)现场浇筑混凝土时,浇筑高度应尽量降低,避免高位落差导致混凝土产生骨料与浆体分离现象,从而导致混凝土不匀质[2]。

5)混凝土浇筑后,表面应抹平压实,如混凝土表面出现石料下沉,表面浮浆过多的现象,应适当添加粗骨料于表面,并用木抹板拍实。

6)混凝土浇筑过程中及混凝土浇筑完毕后,密切注意混凝土表面裂缝情况,如混凝土表面在终凝之前出现龟裂现象,应立即组织人力对裂缝部位进行搓平,直至裂缝完全消失,使混凝土硬化过程初期产生的收缩裂缝在塑性阶段就予以封闭填补,以控制混凝土表面龟裂[3]。

7)对混凝土结构进行温度检测,在底板混凝土截面上、中、下分别布设测温点,密切观察混凝土温度变化。每天派专人负责温度监控,混凝土浇筑成型第1天每小时测温1次,第2天间隔2 h测温1次,第3天至第5天间隔3 h测温1次,5天后间隔8 h测温1次[4]。

8)混凝土表面用塑料薄膜覆盖以保水,外加两层麻袋或无纺布覆盖保温。由专人负责,加强表面观察和浇水养护,保温养护的持续时间≥14 d。

9)随时注意外界气温的较大变化对初龄期混凝土的影响,如遇气温骤降,应提前做好混凝土的保温工作[5]。

3.2 工程现场浇筑情况

本工程底板于2020年8月21日18时开始浇筑,到8月23日20时浇筑完成,历时50 h,浇筑混凝土总量17 518 m3,最高浇筑量达687 m3/h,混凝土施工现场见图1。

图1 混凝土浇筑现场(图片来源:作者自摄)

混凝土搅拌站共制取混凝土抗压试件88组,经检测60 d强度平均值47.6 MPa,最小值41.2 MPa,抗渗等级P12,混凝土抗压及抗渗结果均达到设计要求。

4 结论与展望

1)通过优选原材料,掺加适量矿物掺合料和缓凝型高性能外加剂,利用粉煤灰火山灰活性和微集料填充效应及减水剂的塑化、缓凝作用,不仅提高了混凝土工作性能的保持能力,而且降低了水化热作用,在不影响混凝土后期强度条件下,有效控制大体积超长混凝土结构裂缝产生。

2)通过优化混凝土配合比,在减少水泥用量的基础上适当增加粉煤灰掺量,同时掺加高性能膨胀剂,可以提高混凝土结构的整体抗渗防水性能,有效降低混凝土早期水化热和早期强度增长速度,减少温度裂缝的产生。

3)在胶材总量保持不变的基础上,通过聚羧酸外加剂掺量上的适度调整,制得坍落度不同、粘度适宜的混凝土拌合物,可满足溜管、车泵、地泵、地泵结合布料杆等不同的输送方式,为不同施工阶段的转化和布料方式的灵活选择创造了条件。

4)采用溜管自卸与泵送相结合的施工方案,大幅提高了混凝土浇筑及转换速度,而且溜管制作搭设简单,无堵管风险。

5)通过对大体积混凝土的连续测温工作,混凝土浇筑体里表温差满足<25℃、表面与大气温差<25℃的要求。在后续开展的测温工作中,中心温度缓降速率基本保持均匀,平均每天降1.5℃,混凝土中心最高温度出现在浇筑完毕后的第4天,与计算结果基本一致。

6)通过组织严密的供应保障措施,严格落实混凝土的施工流程和各工序注意事项,顺利完成了此次混凝土浇筑任务。混凝土最高浇筑量达687 m3/h,单体1次浇筑量17 518 m3。混凝土硬化后未见可见裂缝,混凝土强度和抗渗等级满足设计要求。

随着城市的快速发展,城区建设大体积混凝土浇筑工程会越来越多,科学的配合比、精心的策划施工组织设计仍然是一个值得深入研究的课题,通过本次浇筑施工,笔者认为今后在类似工程中,如果采用90 d龄期评定混凝土强度,配合比中可进一步压减水泥用量,以提高大体积底板混凝土的体积稳定性。