大功率半导体组件压装技术研究

高 原,陈洁莲,王才孝,郭航飞

(株洲中车时代电气股份有限公司,湖南 株洲 412001)

半导体器件是电力电子控制领域的重要部件,特别是压接型大功率半导体器件在高电压大电流的应用中,其优异的过电压、大电流能力是目前其他半导体器件无法代替和超越的[1]。为了充分发挥其潜力,对大功率半导体压装组件进行合理的结构设计非常关键。目前行业内大尺寸的晶闸管其电压电流水平已达到8 500 V/5 600 A 以上,对于所需的额定压装力也达到了200 kN 左右,随之带来的器件应用问题也逐渐凸显。文献[2—5]中阐述了大功率晶闸管器件、IGCT 及压接式IGBT 在应用中压力分布对性能参数的影响,其关注点主要在器件内部,在压装结构与压力影响因素等方面缺少相应的研究分析。如何保证以压接式半导体为核心开关器件的组件压装力及其压力均匀度等成为技术难点,同时压接精度的高低对器件性能的影响程度,都急需作出进一步研究与分析。

1 半导体组件典型压装结构

1.1 压接式半导体器件结构

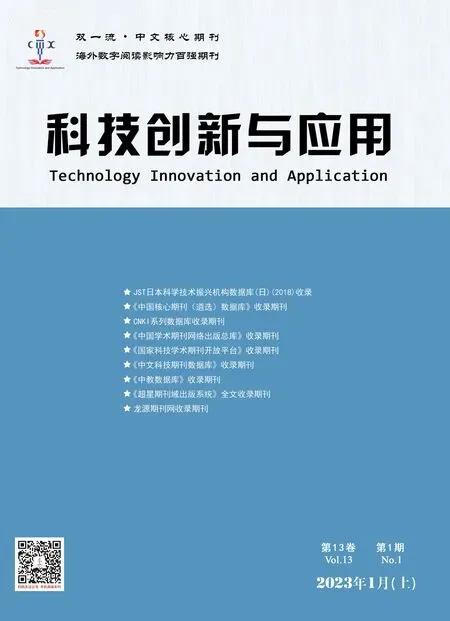

为了解决普通焊接式半导体模块的热疲劳问题,发展产生了压接式模块技术,尤其在大功率半导体模块中应用更多。在压接式结构中,电和热的连接通过在芯片上施加很大的压力,以实现电和热的可靠接触。以全压接型晶闸管为例,如图1所示,硅片位于半导体器件中间位置,紧相邻的为上下2 层钼片,外层为上下2块铜基板压紧,最外围采用陶瓷衬套进行封装。不同的器件尺寸对应着不同的器件压力,当器件尺寸越大时,所需要的外部压力也越大。

图1 全压接型晶闸管结构示意图

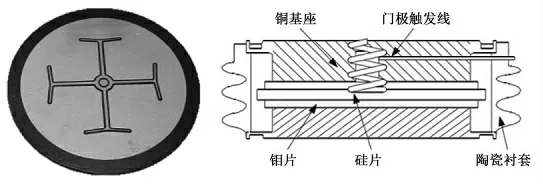

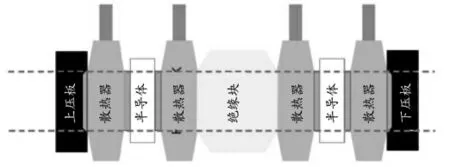

1.2 大功率半导体组件典型压装结构

常见的大功率半导体(以晶闸管为例)为扁平圆盘结构,采用双面冷却方式和陶瓷管壳封装,在应用过程中为保证器件内部可靠电热合一,必须施加和维持一个大小稳定的单轴高压力,通常半导体组件的压装结构有2 种形式:①压力小于等于100 kN 时,采用弹片加钢珠或球头螺栓顶压的结构,力矩扳手紧固,如图2(a)所示;②压力大于100kN 时,采用碟簧加金属承压垫块的结构,利用压力机压紧。半导体组件典型的压装结构如图2(b)所示。

图2 典型半导体组件压装结构

1.3 组件压装基本原理

半导体组件的压装过程遵循力的传递原理,即圣维南原理(Saint Venant's Principle),根据圣维南原理,在作用点处静力等效的不同荷载经过长度为一倍结构高度(截面尺寸的大者)的传递后,可以忽略其局部效应。为了保证力的传递均匀性,组件压装过程中对于力的传递起主要作用的承压块必须有一定的结构高度(即厚度)。对于不同的压装承压结构,所需要的结构高度是不一样的,如图3所示。在某些应用中由于空间约束,使用器件台面直径距离作为承压块高度可能不一定符合实际情况,因此对于较大的半导体压装力要求,推荐采用刚性材料做压力支撑块(比如钢),结合贝氏弹簧一起使用,此时的压块高度只有器件台面直径的一半距离,通常也能起到不错的压力均匀传递效果,如图4所示。

图3 载荷力在实体中的传递

图4 单点与局部载荷的传递路径

2 半导体组件压装影响因素分析

2.1 半导体器件压力需求分析

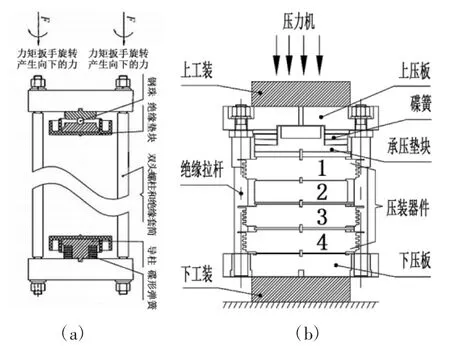

为了使半导体器件在压装组件应用中获得最佳的性能,器件厂家一般会给出对应压接式半导体的额定压力范围,图5为某型号不同尺寸系列晶闸管压力分布图,当施加的压装紧固力过低时,器件的额定压力参数限值无法得到保证,导致器件的热阻及通态压降增大,浪涌电流等级下降;而过高的紧固力则会使芯片的微细结构过度变形,致使负载循环能力下降,最坏情况时芯片甚至发生破裂。

图5 不同尺寸系列晶闸管压力分布图

2.2 拉杆受力平衡度分析

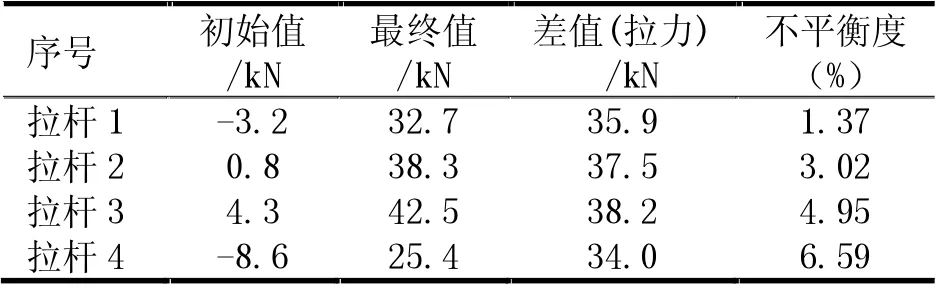

对于大功率半导体的压装,利用2 根拉杆进行上下压板的限位,往往是不够的,通常需要3 根或3 根以上,使结构上更加稳定。以前文图2(b)压装结构为例,采用4 根拉杆,在4 根拉杆上分别单独安装压力传感器,按照对角依次拧紧的原则对组件进行预紧,实验结果见表1,4 根拉杆在压装过程的各阶段不平衡度分别为1.37%、3.02%、4.95%、6.59%。可见,人为因素去控制扳手拧紧力矩的大小势必会存在一定的偏差,因此在无法改变人为因素的条件下,拉杆的结构设计强度必须要留有一定的裕量,防止拉杆的受力不均引起局部拉杆断裂。

表1 4 根拉杆受力分析统计表

2.3 半导体台面压力均匀度分析

组件的结构设计及装配造成压力分布不均是导致器件接触失效的常见原因。在设备使用期限内,设计的电热传导界面应能保持良好的传导特性,压力分布不均会导致局部的热应力集中等问题,严重将直接导致硅片的破损失效。下面主要从影响压力分布均匀度的几个主要因素进行分析。

2.3.1 碟簧选型对压力分布的影响

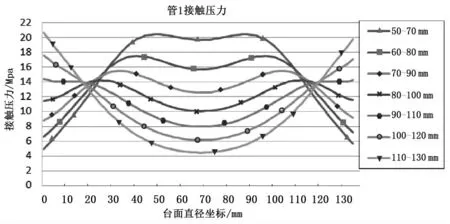

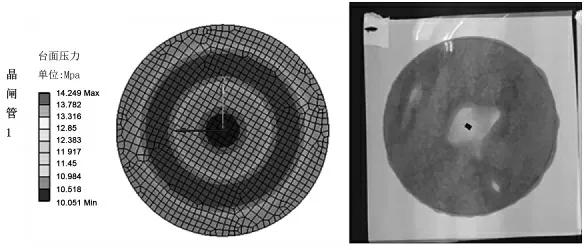

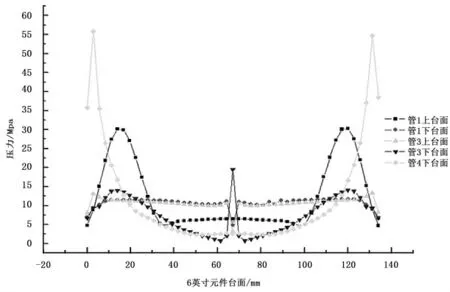

以图2(b)碟簧加金属承压垫块压装结构为例进行研究分析,半导体台面直径为134 mm,假定金属承压块厚度35 mm(结构限定最大尺寸)保持不变,分别选取不同内径大小的碟簧进行仿真计算,以接触台面直径为横坐标位移方向,对比压装组件半导体管1 接触面间的压力变化情况,如图6所示。

图6 器件对应不同碟簧的接触应力分布

从图6可以看出,压力经碟簧向支撑压块、半导体管1 由上而下逐渐过渡,压力分布逐渐趋向均匀。随着碟簧内径的由小变大,管1 与上压板的最大压力分布逐渐向外扩散。当碟簧内径区域在80~100 mm 直径范围内时,如图7所示,晶闸管1 与支撑压块的接触面压力分布较为均匀,压力稳定在10~14 Mpa,满足元件的额定压力范围要求。选取6 英寸(台面直径约为134 mm)晶闸管进行压力测试,如图7所示,压力较为均匀。

图7 晶闸管台面压力测试分布图

2.3.2 承压垫块对压力分布的影响

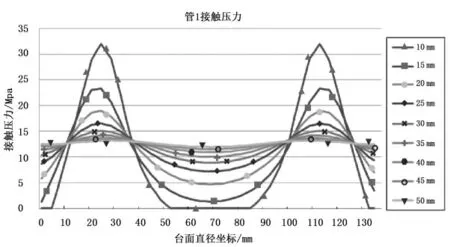

假定碟簧内径区域为80~100 mm 保持不变,分别选取不同厚度的支撑压块进行仿真计算,以接触台面直径为横坐标位移方向,对比压装组件半导体管1 和半导体管2 接触面间的压力变化情况,如图8所示。

图8 支撑压块厚度与接触压力变化曲线

从图8可以看出,压力经上压板向管1、管2、管3由上而下逐渐过渡,压力分布逐渐趋向均匀。当压板达到一定厚度时,接触面的压力分布与压板厚度关系逐渐减小,压力稳定在10~14 Mpa,此时压板最小厚度h=35 mm,通过仿真分析可以得出,对于6 英寸(台面直径为134 mm)的半导体器件,当选择碟簧小径尺寸在80~100 mm 时候,随着导向件压盘厚度的增加,接触压力沿径向分布均匀性得到显著改善,但厚度增加到30 mm 后,改善程度则趋缓。

2.3.3 支撑面对器件边缘压应力的影响

在半导体组件压装结构设计中,支撑面的突变通常会引起压应力的集中,导致器件边缘应力过大而损坏。以图2(b)的压装结构为例,对于6 英寸的半导体器件,靠近碟簧的半导体管1 边缘应力达到30 Mpa 以上,靠近下压板半导体管4 严重时候甚至达到50 Mpa,远大于器件的平均压力要求,极易引起器件芯片的边缘位置失效。

因此,对于几个器件用相同的安装夹具装配在一个堆叠组件中,这些器件的额定安装压力必须相同。为了使所有器件上的压力分布均匀,使用台面直径相同的器件也有利于简化散热器的设计。如果散热器不能均匀传递压力,或使用了台面直径不同的器件,则直径较小的器件边缘压力非常高,而直径较大的则边缘压力非常低,如图9所示,这将存在很大的应用风险。图10为ABB 公司推荐给出的一种组件压装尺寸配合适当的范例[6]。器件与散热器和压接母排的直径尽量保持一致,或者采用一定高度的锥形结构过渡,以减小边缘应力的集中。

图9 器件边缘压应力分布图

图10 ABB 推荐的堆叠组件结构

3 压装力对器件参数性能影响分析

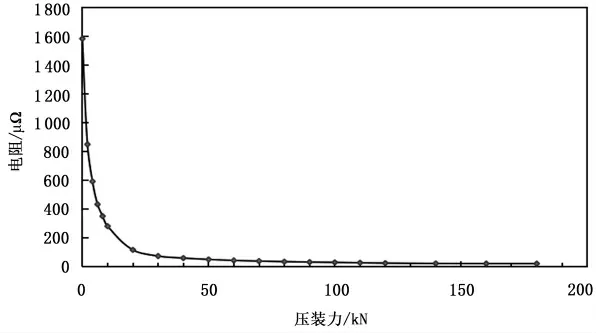

3.1 器件与母排间接触电阻与压装力关系

晶闸管组件通常由多个元件串联而成,元件台面间会形成接触电阻,如果接触电阻过大势必会引起台面间热量的聚集,造成晶闸管的局部温度过高,引起进闸管的热击穿现象。图11指出了6 英寸晶闸管串联组件两端电阻随压装力变化关系曲线。从图中可以看出,较小的压装力会产生较大的接触电阻,当压力增加到150 kN 以后,接触电阻受压力的影响程度逐渐减小,因此在压装结构设计中,要注意避免压力不足的情况。

图11 接触电阻与压装力的关系曲线图

3.2 器件结壳热阻与压装力关系

结壳热阻(Rjc)是表征模块工作时芯片通过封装载体向外界散发热量的能力,其是限定模块所承受功率能力的重要参数之一。不同的压装力作用下,其呈现的结壳热阻是不一样的,以6 英寸某型号晶闸管为例,通过实验得到的结壳热阻与压装力的关系曲线如图12所示。

图12 结壳热阻与压装力的关系曲线图

从图12中可以看出,压装力对器件的结壳热阻Rjc 影响较大,只有当压力增加到150 kN 以后,结壳热阻Rjc 受压力的影响程度才逐渐减小。当由于压力不足导致结壳热阻增加,通常会引起器件的热效应失效。

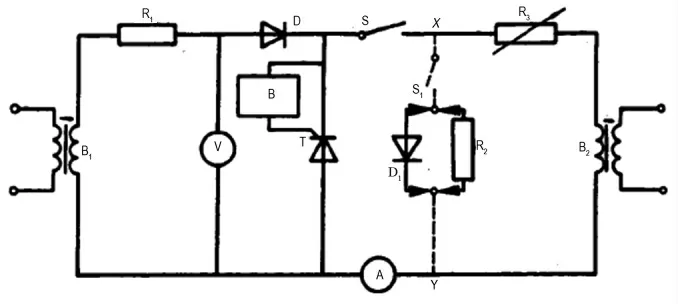

3.3 器件浪涌能力与压装力关系

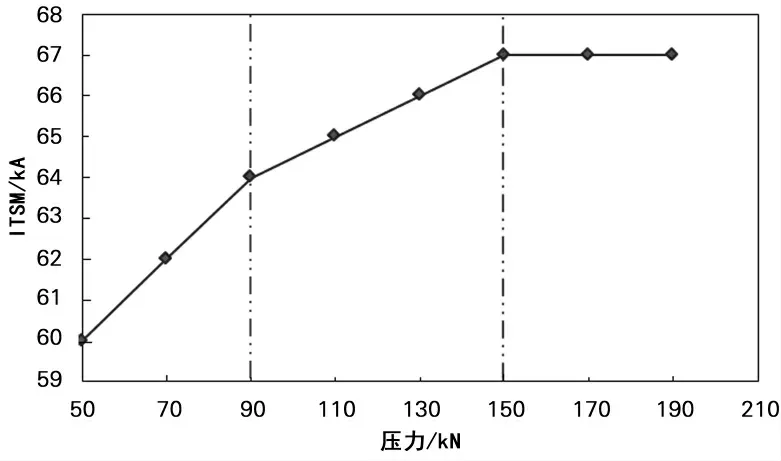

浪涌电流(ITSM)系指晶闸管在规定的极短时间内所允许通过的冲击性电流值。在晶闸管的整流应用中,会发生瞬间的高过电流脉冲,若超过了器件的浪涌电流能力,则极可能造成器件的损坏。通态浪涌电流测试原理如图13所示,将被试元件(6 英寸某型号)安装在试验台上,设定温度、压力、测试参数,开始测试。压力测试范围为70~190 kN,从压力上限开始,每5 kN 测1 个点,逐渐减小至压力下限,测试每个压力下的极限浪涌电流。

图13 通态浪涌电流测试电路

通过对某型号压接式大功率晶闸管实验发现,器件所受压装力的大小对应着晶闸管不同的浪涌电流能力,当压装力不足时,晶闸管的浪涌电流能力也会相应下降,图14反应了某型号晶闸管浪涌电流与压装力对应关系,当压力达到一定值时,其浪涌电流能力维持在一个定值不变。

图14 浪涌电流与压装力对应关系图

4 压装结构与工艺关键点

4.1 良好的接触界面特性

①接触面粗糙度:为了在器件与散热器界面之间获得最理想的电热传导,一般要求压装型大功率半导体器件表面粗糙度Ra≤0.8 um;②器件表面平面度:台面直径小于等于50 mm 时,一般要求平面度小于等于10 um,否则小于等于15 um;③表面处理:在与器件相接触的散热器或铜排表面镀上与器件同样厚的镍层,对于恶劣工况下的应用,推荐用化学镀工艺方法。

4.2 合理的压装工艺步骤母排间接触电阻与压装力关系

①组装应在洁净无尘的干燥环境中进行,整个组装操作中保持表面洁净,装配之前,应用酒精或相似溶剂和无尘布彻底清洁接触表面;②装配散热器及压装大功率器件时要注意避免擦伤器件表面,保持器件台面光洁、镀层完整;③确保正确安装器件极性,正确布置晶闸管和门极可关断晶闸管的门极电缆,务必使器件居中并固定好。通常可采用适配器固定台面或陶瓷管壳,也可通过将定位销卡入器件的中心定位孔来对中;④选用合适的压装工装。尽量采用弧面压装结构,实现自动对中,这将避免在装配中出现压装大功率半导体器件偏移中心的现象。

5 结论

本文分别从压装结构及原理、压装力的影响因素、压力对器件参数影响关系及压装工艺等4 个方面对大功率半导体压装技术进了研究分析,为器件的压装结构设计提供了一定的参考数据和依据。对于大功率半导体组件压装过程中,其中靠近碟簧侧器件可以通过碟簧的正确选型或者增加承压块厚度可改善压力分布均匀性,靠近下压板侧器件应均匀过渡,以避免应力集中。半导体组件压装力的大小对应着器件不同的接触电阻、结壳热阻及浪涌电流,只有当压装力达到一定值后,器件的相关参数才能趋于稳定。