轿车柱类制件多步加工冲模设计与应用

胡 慧,任龙军

(1.合肥经济学院工学院,安徽 合肥 230011;2.马鞍山市汽车冲压模具先进设计工程技术研究中心,安徽 马鞍山 243031)

0 引言

多步加工冲模是在普通冲模的基础上发展起来的一种高精度、高效率、长寿命的模具,是技术密集型模具的重要代表,亦是冲模的发展方向之一[1]。近年来,针对CAD/CAE技术对多步加工冲模的设计开展的大量研究工作均按照工艺设计、排样与概要设计、结构设计、零件设计 4个阶段展开[2]。(1)工艺设计阶段,通过分段等效拉延筋设置与优化,获得了合格的轿车散热器横梁[3]和轿车座椅座盆[4]拉延成形模拟结果;王利等[5]通过半盒形特征件的产品造型及其切边线优化,消除了制件的开裂现象与缩小了制件轮廓边界误差。(2)排样与概要设计阶段,罗林等[6]以1个高复杂度轿车横梁为研究对象,分析了制件的基本成形工序,并设计了可行的排样方案;罗林等[7]为级进冲压成形全类型载体排样设计提供思路,又设计了5类车身结构件的排样。(3)结构设计和零件设计阶段,赵殿明等[8]完成了1套8工位发动机油底壳多工位自动线传递模的设计并成功试制出合格的零件产品;薛飞等[9]运用相关软件优化了机械手送料周期与运动轨迹,确保了送料过程中机械手与模具体不发生干涉。

上述研究虽然按照多步加工冲模设计的流程开展,但在研究中并未报道。另外,加工冲模设计中的制件形状各异,实施CAD/CAE技术中的要点不尽相同,造成了每项具体研究各有开发侧重点。因此,导致制件多步加工冲模开发流程难度较大且现有报道也较少[10-11]。因此,本研究按照多步加工冲模4步法开发流程,应用UG软件结合AutoForm软件实施复杂轿车D柱多步加工冲模的CAD/CAE开发,旨在提高开发效率并缩短其开发周期,为相关技术人员提供参考。

1 多步加工冲模设计流程

多步加工冲模设计是在普通冲模基础上发展而来的一项系统工程。经过多年发展,已形成了一套标准的设计流程,具体如图1所示[12]。图1中工艺设计阶段、排样与概要设计阶段具有对其设计结果的闭环反馈功能,所以可以成为独立的一环,同时又是整个流程的核心一环,与其他设计阶段环环相扣、层层递进。

笔者结合工程经验,对图1做如下分析:多步加工冲模设计流程一般可分为工艺设计、排样与概要设计、结构设计、零件设计4个阶段。其中第1阶段就是通过分析零件的成形工序与成形要点,确定制件的冲压加工工艺方案,并通过仿真验证方案的可行性;第2阶段以前期合理的工艺方案为基础,确定具体的工艺排样、多步加工冲模分模规划与各分模的概要设计,确定能否进一步开展分模设计和制造;第3、4阶段就是为了多步加工冲模正式投产而开展的具体设计工作,在该阶段也会同期展开部分模具零件的加工。随着计算机技术的进一步发展,深度智能化的CAD、CAE、CAM和NC加工技术能够为多步加工冲模提供全新的设计手段,届时上述设计流程一定会被改造。

图1 多步加工冲模设计流程

2 多工加工冲模设计

2.1 工艺设计

2.1.1 冲压工艺分析

轿车D柱外板加强板UG数模如图2所示,该制件形状复杂,属于车身大型柱类制件。该制件包含1处拉延、3处冲孔以及多处切边,其最大外形尺寸为579 mm×180 mm,所用材料为DX53D,板料厚度为1.2 mm,属于典型的复杂薄板左右对称件。

图2 轿车D柱外板加强板UG数模

从外形上看,制件的两端带有开口,成形时需要考虑回弹变形。另外,柱类制件成形的关键是实施拉延工艺,制件两端的开口有利于拉延成形时的材料流入,故为避免成形起皱应增设拉延筋调节材料流入量。该制件拉延深度较大且外形复杂,在调整拉延方向时应确保不存在拔模负角。由于制件外边界复杂,应对拉延后的制件进行分步切边。因此,为了制件成形稳健,综合考虑确定零件的成形方案为:拉延→切边、切边→整形→切边、冲孔。鉴于各工序制件形状大小和厂家设备情况,根据所确定的成形方案,需要通过分模方式实施制件。

2.1.2 冲压仿真分析

DX53D材料由Autoform材料库导入软件中进行有限元数值模拟,材料的主要性能参数如下:杨氏模量为2.1×10-5N/mm2,泊松比为0.3,比重为7.8×10-5N/mm3,屈服面拟合模型为Hill,双轴应力因子为1.0,双轴点处的初始屈服应力为224.8 MPa,各向异性系数平均值为0.767。

拉延坯料的设计是应用一步法对制件粗略展开后,绘制外界包络矩形,再向外拓展100 mm,得到矩形坯料的形状为669 mm×275 mm。以不影响仿真结果为前提,对上述工艺方案简化为:拉延→切边→整形。依次建立制件的冲压加工三维有限元模型,设计运动过程后仿真计算对应简化工艺的仿真结果,如图3a、3b、3c所示。图3c中灰色区域表示该处材料成形不充分,黄色区域表示该处材料存在开裂风险,蓝色区域表示该处材料存在起皱趋势,综上可知其成形性良好。从图3d厚度分析可知,制件最大厚度为1.193 484 mm,最小厚度为0.936 578 mm。由此极限厚度可知,通过适当调试模具可以保证制件的冲压质量。

图3 轿车D柱外板加强板仿真结果

2.2 排样与概要设计

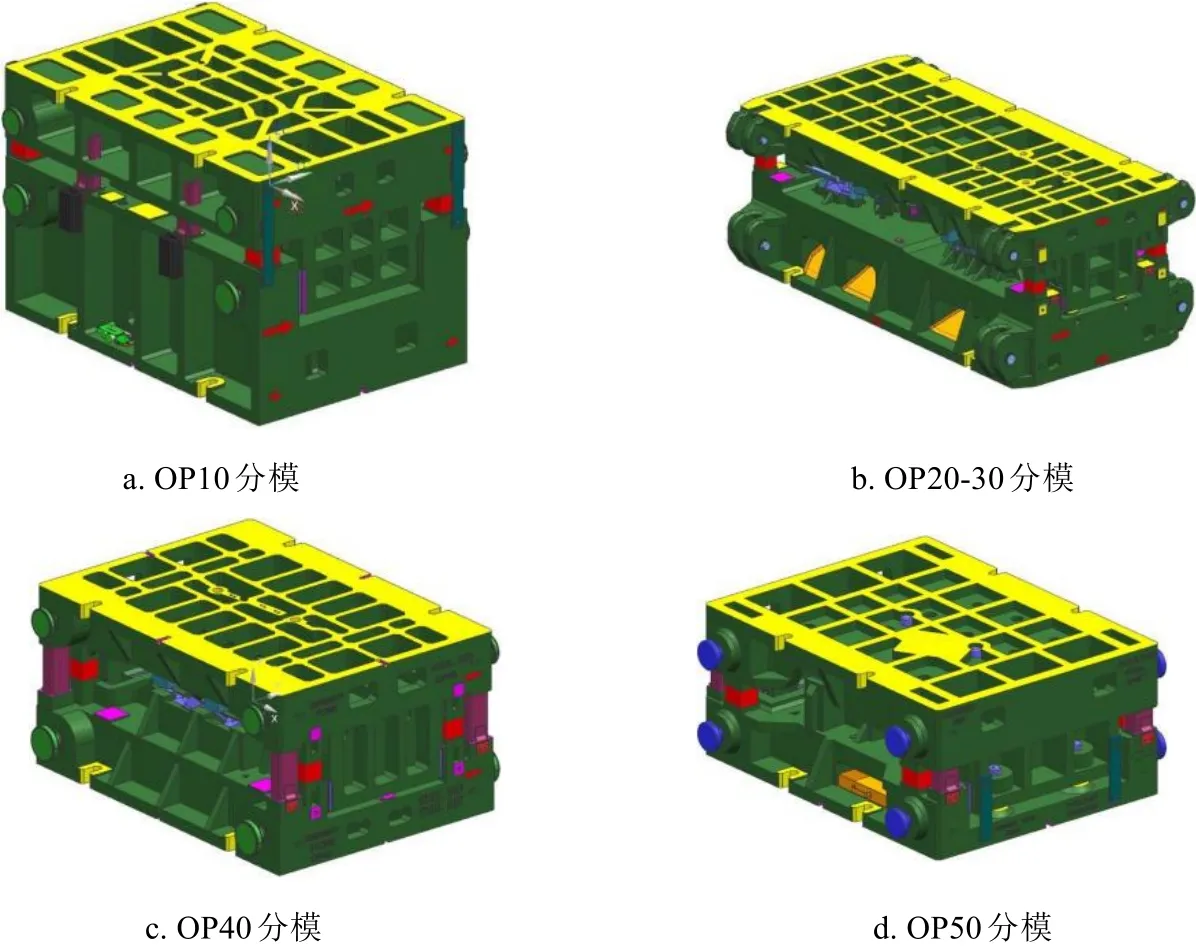

以通过冲压成形分析确定的工艺方案为基础,最终确定工序排样为:拉延→切边、切边→整形→切边、冲孔。充分考虑工序件尺寸,应用该工艺排样确定模具设计方案规划和分模的正倒装方式、导向方式和卸料方式等基本结构框架。多步加工冲模的分模方案规划为OP10为第1套拉延分模、OP20-30为第2套分步切边分模、OP40为第3套整形分模、OP50为第4套分步切边冲孔分模,4套分模对应的整体装配模型,如图4所示。分模均采用凹模上置,切边刀、冲头或凸模下置的正装方式;均采用前后两端导腿导向模架;分模的卸料方式均应用卸料板配合周布氮气缸提供的弹压力实施卸料,同时弹压卸料板由模架内部工作面提供导向,用以提高模具的使用寿命。

图4 多步加工冲模4套分模整体装配模型

2.3 结构与零件设计

拉延是多工序冲压成形中的关键工序,拉延件精度决定后续工序件的形面精度,是多步加工冲模设计的关键。因此,本节仅对所设计的OP10分模的结构进行分析。OP10分模上下模组件三维模型,如图5所示。作为工作部件的骨架上模座和下模座采用整体铸造模座,上下模组件导向采用两端双导腿,双导腿和导槽内侧各设有2块导板配合精加工的导向面导向,矩形料片由安装在下模座上平面的7个定位器定位。OP10分模具采用单动拉延方法设计,凹模采用分块镶拼结构安装在上模座内腔,凸模亦采用分块镶拼结构安装在下模座的中心并由压边圈内侧定位,压边圈外侧有导板与下模座内侧精加工面配合定位并导向,压边圈通过底部氮气缸连接在下模座底部。12个调整垫块用于调整压边圈和凹模之间的压边面间隙。

图5 OP10上下模组件三维模型

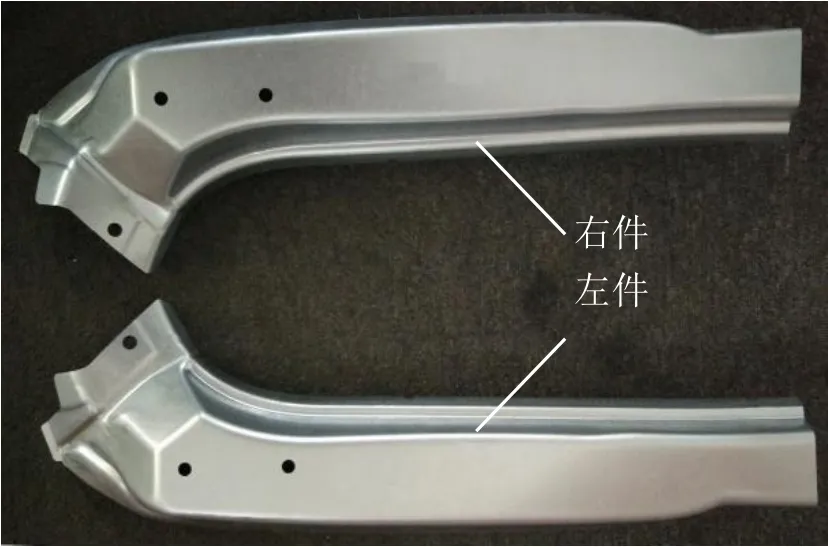

3 多工位传递模应用

用1.2 mm厚的上海凯冶金属制品有限公司生产的可深冲冷轧基板DX53D,在冲压生产线上手动传递试模,试模冲床为4台龙门闭式双点600 T冲床,所获轿车D柱外板加强板产品,如图6所示。通过实冲试验验证了多步加工冲模的冲压生产情况,获得轿车D柱外板加强板左右件。最后需要评估对产品零件的外观质量和形位精度,以验证反馈产品设计过程的有效性。外观质量方面,表面光滑、无起皱与破裂等成形性问题;形位精度方面,应用思瑞三维坐标测量机分别测量了产品零件左、右件形面与边界上157个点,检测点均匀分布与产品零件上,能够反映三维产品零件上的形面与内外边界及其形孔尺寸是合格的。

图6 轿车D柱外板加强板产品

图7为轿车D柱外板加强板左右件部分检测点所生成的检测点位置,表1为所整理出的15个检测点的综合偏差,表1中检测点3个方向上的综合偏差依次用T1~T15表示。各检测点的偏差值基本能够被控制在所要求的±0.3 mm或±0.5 mm范围之内,极少部分超差的检测点偏差也都在±0.8 mm左右,这些超差点通过适当调整模具也能够被修正合格。另外受冲床、模具以及材料三者的微观不确定性因素会带来误差,所以三维坐标测量值没必要完全被控制在要求的公差范围内,在最严格的汽车钣金件商品模开发行业中也是被允许部分检测点小范围超差的。

表1 左右件检测点的综合偏差

图7 部分三维坐标检测点位置

4 结论

本研究总结了多步加工冲模设计4个阶段的流程,按照该设计流程设计制造了由4套独立分模组成的轿车D柱外板加强板多步加工冲模,配合冲压生产线冲制出了合格的产品。

具体通过对制件的工艺分析确定了冲压成形要点,初步确定了制件的多步冲压排样工艺;通过有限元仿真验证了初步冲压工艺的合理性,确定了最终多步冲压排样工序;按照最终多步冲压排样工序规划了分模方案,并对分模进行了概要设计;重点分析了所设计的第1套分模OP10拉延模的具体结构与零件设计;最后应用设计制造的多步加工冲模进行了实冲试验,验证了所设计的多步加工冲模的合理性。

本研究按照规范的设计流程,展现了多步冲模开发的规律性。针对复杂柱类制件的轿车D柱外板加强板,重点分析了每个阶段的设计内容与要点,完成了大量的工程设计与实冲试验工作,这些工作对轿车柱类制件多步加工冲模开发卓有成效。我国汽车工业的快速发展,对汽车车身的制造提出了更高的要求,涉及汽车冲模开发的先进的板料冲压成形计算机仿真技术(单元技术、接触力计算方法、回弹模拟技术等),板料冲压工艺优化设计内容与要点(试验设计方法、并行优化技术),基于CAE技术的冲压工艺与模具的拉延筋技术、热成形技术和整体压铸技术3个方面尚待相关技术与科研人员全面而深入地研究。