TC4钛合金纵扭超声磨削力热耦合模型及其试验研究

闫艳燕 闫浩哲 刘俊利 牛 赢 王晓博

河南理工大学机械与动力工程学院,焦作,454003

0 引言

钛合金材料因具有耐腐蚀、耐热、耐疲劳、无磁性、比强度高等物理力学特性而被广泛应用于航空航天、石油化工和国防等制造业。然而,由于钛合金材料化学活性大、材料热导率低且热强性高,使其在磨削加工时磨削力大、磨削温度高,同时由于磨削加工过程中磨削力和磨削热的共同作用会在磨削区产生热塑性变形,导致钛合金加工表面残余拉应力增大,从而使工件的使用寿命缩短,极大地阻碍了钛合金的应用[1]。针对这些问题,国内外学者对加工过程中力和热的相互作用进行了大量的研究。BIFANO等[2]最早对磨削加工中的延性域塑性加工临界条件进行研究,建立了材料本构关系和磨削进给量耦合的材料延性去除率模型。OBIKAWA等[3]建立了力-热耦合作用下钛合金材料的本构关系,并结合应变、应变率以及温度的变化,揭示了切削过程的切屑变形与应力场分布。 HARZALLAH等[4]对切削Ti-6Al-4V的力热耦合现象进行研究,发现切屑形成过程是绝热剪切带和裂纹扩展耦合发展的结果,给出了Ti-6Al-4V切屑形成机制的新理解。ZHANG等[5]采用有限元模拟方法,研究了TC4钛合金铣削过程中的热力耦合效应。同晓芳[6]建立了钛合金磨削加工温度场理论模型,并利用ANSYS软件在不同工艺参数下进行仿真分析。冯垚垚[7]构建了TC4钛合金磨削过程的单颗磨粒磨削力模型和有限元数值仿真模型,研究了不同参数组合对磨削力的影响规律。田梦[8]对三维螺线超声振动磨削机理展开研究,揭示了力热耦合作用下被加工材料在磨粒冲击过程中的裂纹产生和扩展情况以及应变应力分布、磨削力、磨削温度变化规律。吴书安等[9]针对Ti-6Al-4V合金,建立热-力耦合平面仿真模型,研究了单磨粒刃圆半径和磨削深度对切屑根部有效流动应力的影响规律。综上所述,目前国内外对钛合金二维超声磨削磨削力、磨削热的研究仍处于磨削力、磨削热单独建模及仿真研究阶段,无法真实反映二维超声磨削钛合金表面材料去除机理,亟需对钛合金二维超声振动辅助磨削的力热耦合机理展开研究。

本文以TC4钛合金为加工对象,将纵扭超声振动应用于精密CBN砂轮磨削中,对钛合金超声辅助磨削力热耦合机理展开研究,分析在力热耦合作用下纵扭超声磨削磨削力、磨削热间的相互作用关系及其对TC4钛合金磨削表面质量的影响规律。

1 TC4钛合金纵扭超声磨削机理

1.1 运动学分析

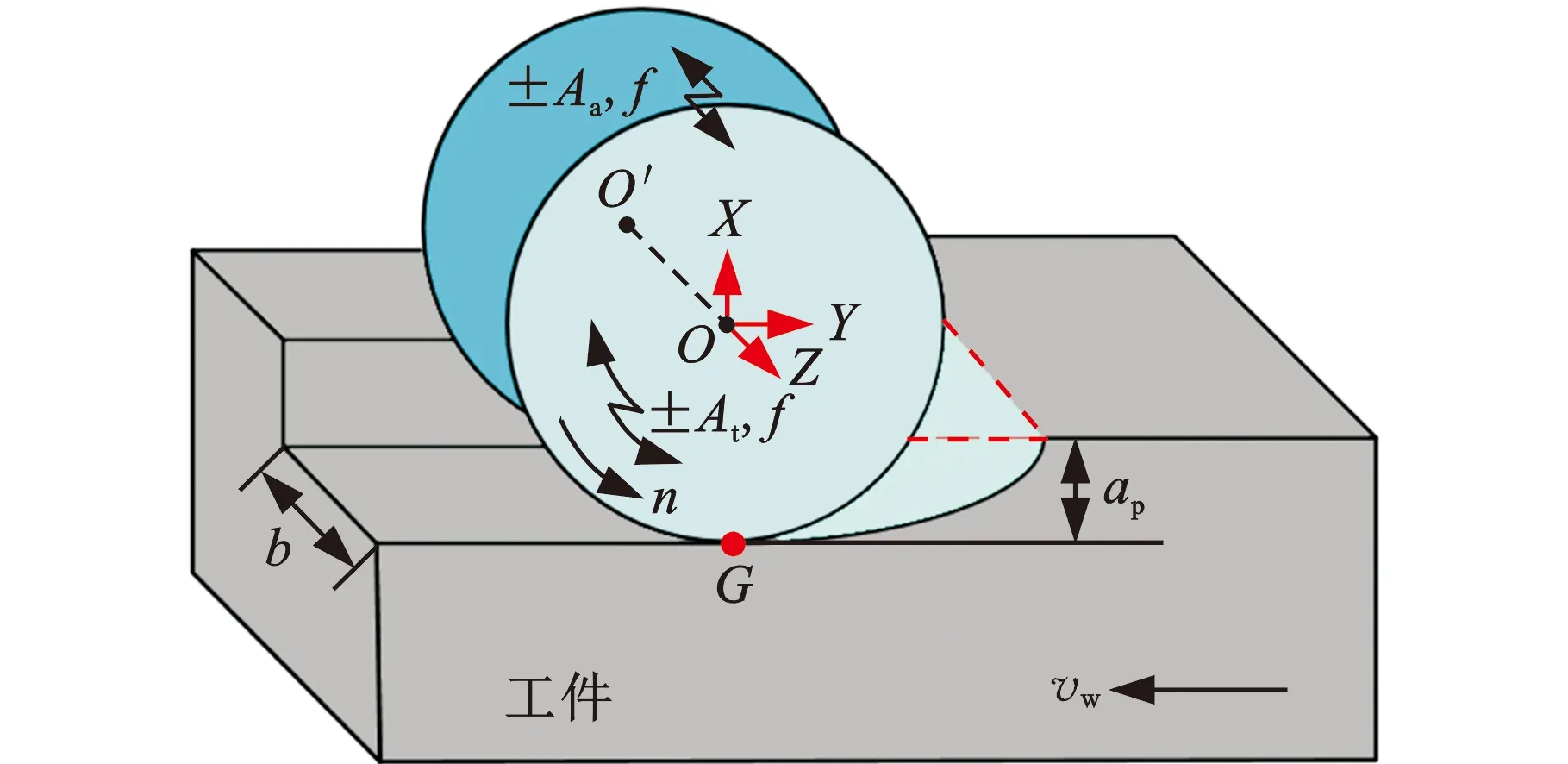

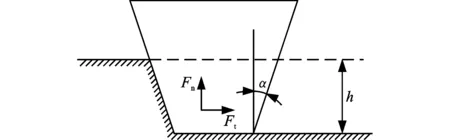

为了便于分析,作如下假设:TC4钛合金纵扭超声磨削过程中工件材料质地均匀、各向同性;砂轮表面各磨粒均匀分布;纵扭超声的振幅和频率保持不变。TC4钛合金纵扭超声磨削的原理如图1所示,以砂轮圆心为坐标原点,建立空间直角坐标系OXYZ。根据图1,砂轮以转速n绕主轴旋转,工件以进给速度vw做水平运动,同时在超声激励的作用下砂轮沿其轴线方向以振幅Aa做纵向高频振动,并沿圆周方向以振幅At做扭转高频振动,则砂轮圆周上的任意磨粒G在坐标系OXYZ中的运动方程为

图1 纵扭超声磨削原理示意图Fig.1 Schematic diagram of longitudinal torsion ultrasonic grinding principle

(1)

式中,r为砂轮有效半径;f为纵扭超声频率;vw为工件进给速度;ω为超声振动的角频率,ω=2πf;φ为纵向超声振动和扭转超声振动的相位差。

假设磨粒G在坐标系OXYZ中沿X、Y、Z三个方向的速度分量分别为vx、vy和vz,则磨粒G的速度方程为

(2)

假设单颗磨粒切入工件到切出工件的时间为Δt,磨削深度为ap,则磨粒在磨削时间内的振动次数nt为[10]

(3)

(4)

式中,vs为砂轮线速度。

根据式(3)和式(4),TC4钛合金纵扭超声磨削中单颗磨粒在磨削区域内的总磨削弧长lc为

(5)

当Aa=At=0时,由式(5)可得普通CBN磨削时单颗磨粒的磨削弧长

lp=

(6)

对比式(5)和式(6),在相同时间内,纵扭超声磨削单颗磨粒的切削轨迹大于普通CBN磨削单颗磨粒的切削轨迹,同时纵扭超声的引入增大了磨粒轨迹之间的相互干涉程度,从而改变了纵扭超声磨削单颗磨粒的材料去除过程。

1.2 去除体积模型的建立

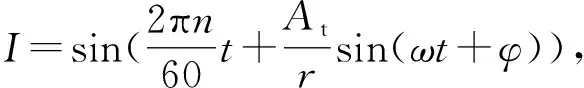

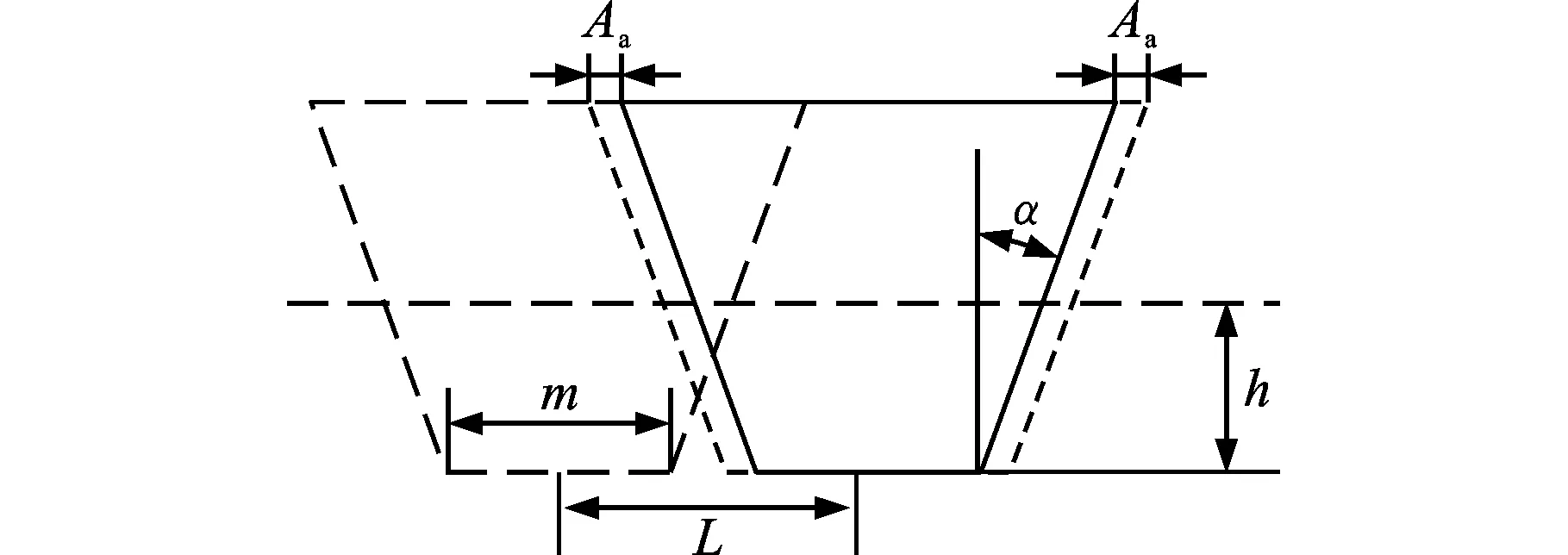

本研究将CBN磨粒近似为平头多棱锥形状,如图2所示,m为磨粒底端的宽度极值,α为磨削时磨粒主切削刃的前角。单颗磨粒在TC4钛合金纵扭超声磨削过程中材料去除体积可以近似为截面为等腰梯形的四棱锥,且在沿砂轮轴线方向的纵向振动作用下,单颗磨粒在磨削时会增加一个振幅Aa的切削宽度,因此纵扭超声磨削中单颗磨粒的材料去除体积V可以表示为

图2 纵扭超声磨削单颗磨粒材料去除体积模型Fig.2 Volume model of single abrasive material removal in longitudinal torsion ultrasonic grinding

(7)

式中,h为切削过程中单颗磨粒的切削深度[11-12];C为与砂轮中磨粒浓度有关的系数;dg为磨粒的平均直径;qg为磨削速度比,qg=vs/vw。

根据式(7),单颗磨粒的材料去除体积V与磨削弧长、纵向振幅等有关,相比传统磨削,在相同磨削条件下,因单颗磨粒的磨削弧长和切削宽度增加,故纵扭超声磨削的材料去除率明显提高。

2 TC4钛合金纵扭超声磨削力热耦合模型

2.1 磨削力模型的建立

为了计算磨削过程中砂轮的动态有效磨粒数,假设磨粒均匀分布在砂轮表面。根据文献[13],相邻磨粒之间的距离

(8)

式中,Vg为CBN磨粒的体积。

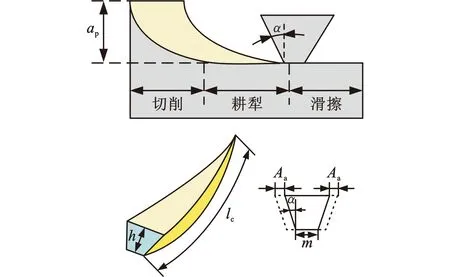

如图3所示,当磨削深度为ap时,磨削接触区砂轮周向长度s对应的圆心角

图3 纵扭超声磨削砂轮接触模型Fig.3 Contact model of longitudinal torsion ultrasonic grinding wheel

(9)

则磨削接触区砂轮的周向长度

s=θr

(10)

由砂轮的周向长度s和磨削宽度b可计算出沿砂轮周向的磨粒数Nx和沿砂轮周向的磨粒数Ny:

Nx=s/(dg+L)

(11)

Ny=b/(dg+L)

(12)

在磨削接触区只有一部分的磨粒与工件接触参与切削,与工件接触磨粒的概率服从正态分布,可表示为

(13)

其中,p为积分下限,其表达式可由文献[14]得出:

(14)

式中,δ为磨粒尺寸的分布范围,δ=dmax-dmin;dmax、dmin分别为磨粒的最大直径和最小直径。

因此,由式(11)~式(14)可得砂轮磨削时的动态有效磨粒数:

N=PNxNy

(15)

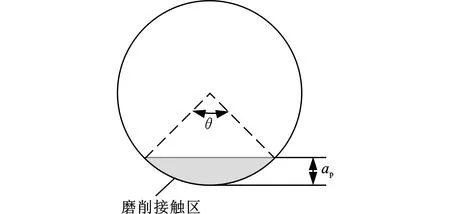

磨削加工过程中通常将磨削力分解为径向、法向、切向三个分力,相对于法向力和切向力,径向力较小,一般可以忽略,因此,TC4钛合金纵扭超声磨削中单颗磨粒的磨削力主要为法向和切向力,受力情况如图4所示。

图4 单颗CBN磨粒磨削力模型Fig.4 Grinding force model of a single CBN abrasive grain

磨削过程中由于磨粒与工件表面的划擦作用,使磨粒出现磨损现象,磨粒的耐磨性能可以用磨损系数K来衡量,其定义如下[15]:

(16)

式中,W为单颗磨粒的磨损体积;fn为单颗磨粒上的法向磨削力。

单颗磨粒的磨损体积W可以表示为[16]

(17)

式中,heq为当量磨削厚度;ng为单位长度有效磨粒数。

通过将单颗磨粒上的法向磨削力和动态有效磨粒数相乘,可以得到磨削过程中的法向磨削力:

(18)

因此,磨削过程中的切向磨削力为

Ft=μFn

(19)

式中,μ为总摩擦因数。

给定前角α的磨粒和磨粒与工件间的摩擦因数μ0,可以确定磨损系数K和总摩擦因数μ的值[17]:

(20)

(21)

(22)

式中,Hb为TC4钛合金的硬度;Hs为CBN磨粒的硬度;k为剪切流动应力;l为磨粒轨迹之间的相对重叠量。

TC4钛合金纵扭超声磨削中,相邻磨粒切削模型如图5所示,与普通CBN磨削相比,纵扭超声磨削中由于沿砂轮轴线方向的纵向振动影响,单颗磨粒的磨削深度不变,但其切削所产生的轨迹变宽,最大宽度可达一个振幅Aa,切削轨迹宽度的增大即增加了相邻轨迹之间的干涉程度。

图5 纵扭超声磨削相邻磨粒切削模型Fig.5 Cutting model of adjacent abrasive grains in longitudinal torsional ultrasonic grinding

根据式(16)~(22),可得纵扭超声磨削中的法向和切向磨削力公式:

(23)

根据式(23),磨削过程中的法向和切向磨削力与磨削参数和纵扭超声参数有关,由于纵扭超声的引入使磨粒轨迹之间的相对重叠量l有所增加,故在相同的磨削条件下,纵扭超声磨削的磨削力小于普通CBN磨削的磨削力。

2.2 表面平均温度模型的建立

磨削过程中切向磨削力通过做功在砂轮和工件之间生成磨削能量,去除单位体积金属的磨削能量为

(24)

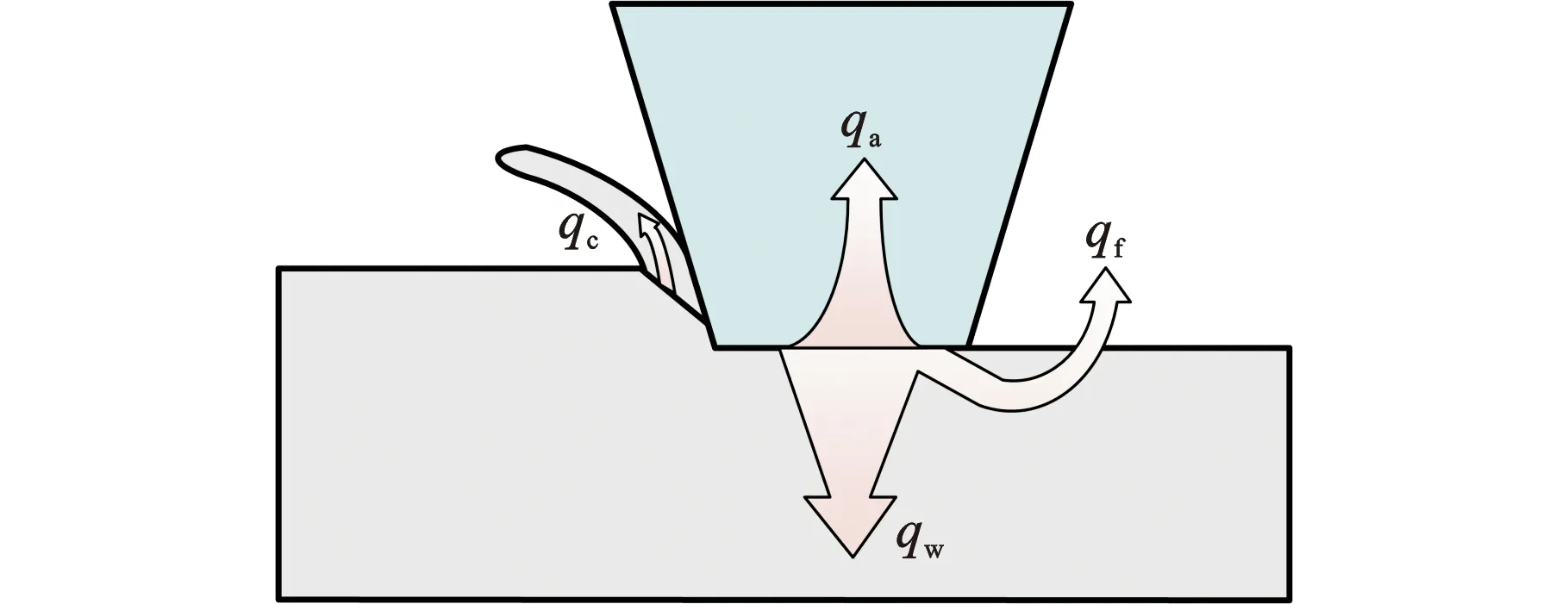

TC4钛合金纵扭超声磨削的传热过程如图6所示,本研究采用干磨方式进行磨削,进入到工件中的热量qw和进入到磨粒中的热量qa占磨削热的大部分,只有少部分的热量qc进入到磨屑,剩余部分的热量qf会通过与外部介质间的热交换流失。

图6 纵扭超声磨削TC4钛合金的传热过程Fig.6 Heat transfer process of longitudinal torsion ultrasonic grinding TC4 titanium alloy

在整个磨削过程中,只有一部分能量被输送到工件上,磨削区的热量是根据能量比系数传入工件的,因此,必须求解磨削过程中传递到工件中的能量比系数。由于热交换流失的热量qf只占到总磨削热的很少一部分,在进行能量比系数计算时可以忽略不计,因此,单位时间内传递到工件和砂轮的能量可分别表示为[18]

(25)

(26)

式中,Tm为工件表面最高温度;λg为CBN砂轮的热导率;cg和ρg分别为CBN砂轮的质量热容和密度;下标w表示工件,各量符号含义与砂轮相同;Ar/A为砂轮与工件的实际接触面积与名义接触面积之比。

根据式(25)和式(26),在磨削过程中进入砂轮的能量比系数为

(27)

因此,在磨削过程中进入工件的能量比系数为

(28)

式中,Rc为进入磨屑的能量比系数。

在磨削加工过程中绝大部分磨削能转化为热量,从而使磨削区的温度升高。根据文献[19],磨削表面的平均温度

(29)

式中,Ee为去除单位体积金属的磨削能量。

将式(24)、式(28)代入式(29)中可以得出TC4钛合金纵扭超声磨削中工件表面的平均温度:

(30)

根据式(30),工件表面的平均温度与砂轮线速度、进给速度、磨削弧长有关,在相同的磨削条件下,由于纵扭超声磨削的磨削弧长大于普通CBN磨削的磨削弧长,故纵扭超声磨削的工件表面平均温度低于普通CBN磨削的工件表面平均温度。

2.3 力热耦合模型的建立

由前文分析可知,TC4钛合金纵扭超声磨削的磨削热中有少部分的热量qc进入到磨屑,根据文献[20-21],进入磨屑中的热量qc可以表示为

(31)

式中,Q为磨削过程产生的总热量。

根据质量热容的定义,进入磨屑的热量与去除磨屑的质量和磨屑的温升乘积之比即为钛合金的质量热容。假设磨屑脱离工件的瞬时温度与工件表面温度相同,可得

(32)

式中,M为去除的磨屑质量;Tr为环境温度。

将式(7)、式(30)、式(31)代入式(32),可得纵扭超声磨削TC4钛合金的力热耦合公式,即

(33)

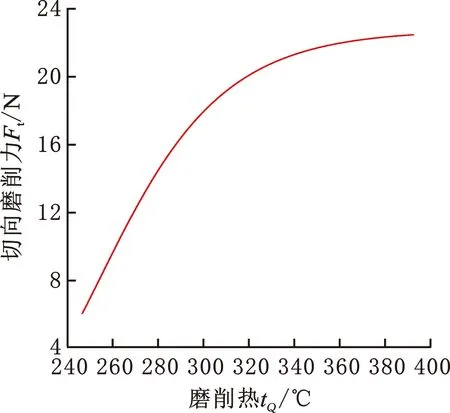

根据式(33)在MATLAB软件中计算磨削过程中的力和热,并将计算结果进行拟合,结果如图7所示。由拟合结果可以看出,磨削区剧烈的温升会抑制磨削力的增长速率,磨削温度越高抑制效果越明显。这种现象的产生主要是由于钛合金的高塑性应变率在磨削时会产生大量磨削热,导致磨削区温度急剧上升,工件材料内部原子间的自由电子获得外界能量后其活动范围和速度随之增大,使得工件材料原子间的连接力下降,工件材料抵抗塑性变形的能力减弱,由此形成热软化效应,使磨削加工中所需磨削力降低。

图7 力热耦合模型仿真趋势图Fig.7 Simulation trend diagram of force-heat coupling model

3 单颗磨粒力热耦合有限元仿真

3.1 有限元仿真流程

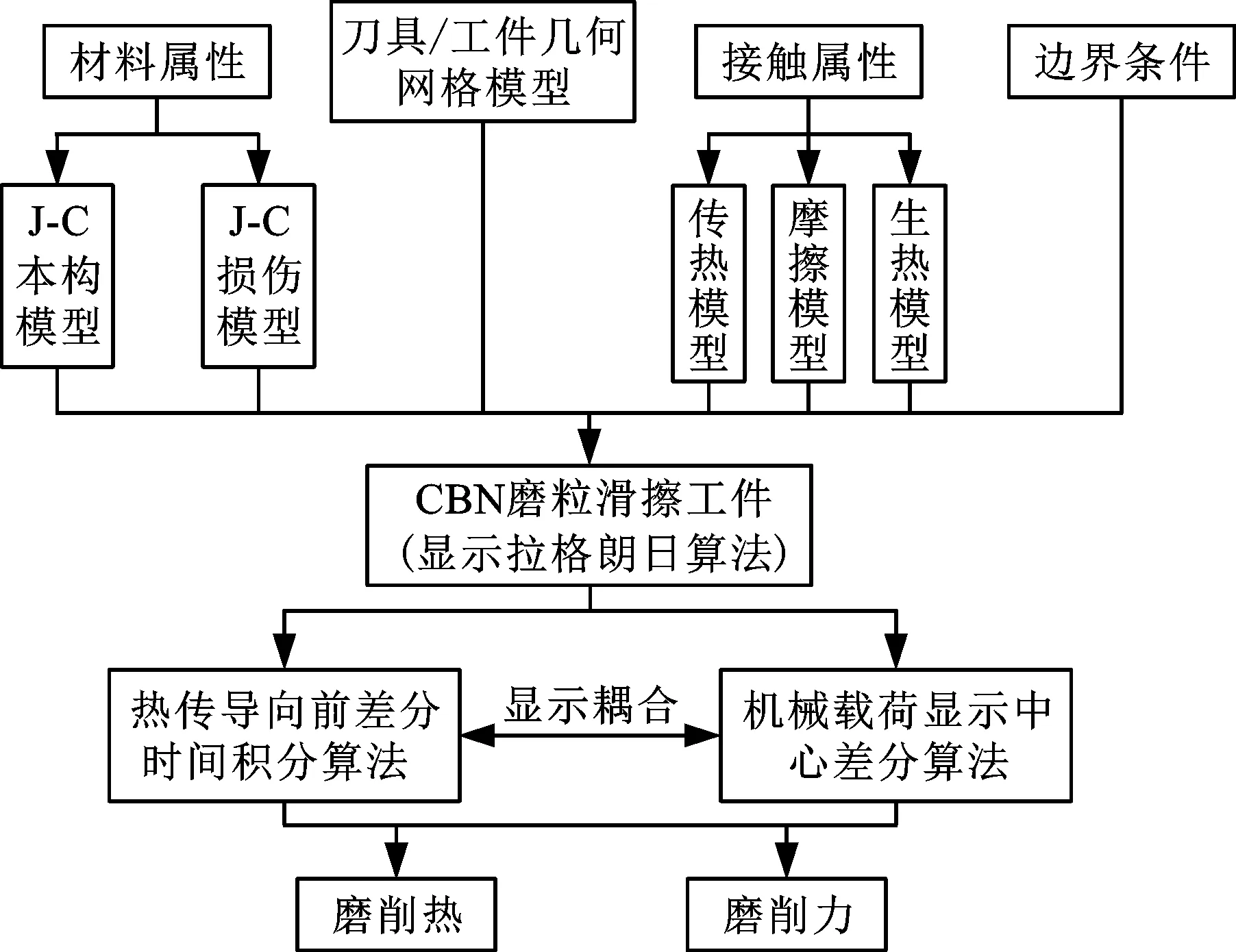

为方便计算,本文将仿真过程作以下假设:①工件材料各向同性,材料密度均匀;②工件处于自然状态,即在磨粒作用之前工件内部没有应力;③磨粒设为刚体。采用显式拉格朗日算法对TC4钛合金单颗磨粒力热耦合进行有限元仿真,仿真流程如图8所示。

图8 力热耦合有限元仿真流程图Fig.8 Flow chart of force-heat coupling finite element simulation

3.2 有限元仿真的前处理

3.2.1材料本构模型的建立

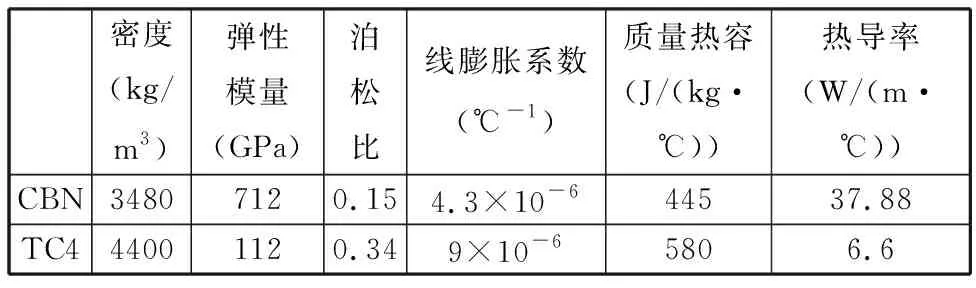

结合磨削过程的实际工况,将磨粒近似为平头多棱锥形状,磨粒材料采用CBN(立方氮化硼),工件材料为TC4钛合金,其中磨粒和工件材料主要物理性能参数如表1所示。

表1 CBN磨粒和工件材料物理性能参数Tab.1 Physical performance parameters of CBN abrasive grains and workpiece materials

有限元仿真计算中TC4工件的本构关系采用Johnson-Cook(J-C)塑性本构模型[22]:

(34)

式(34)中各参数值如表2所示。

表2 TC4钛合金Johnson-Cook本构参数Tab.2 Constitutive parameters of TC4 titanium alloy Johnson-Cook

3.2.2材料失效准则的选用

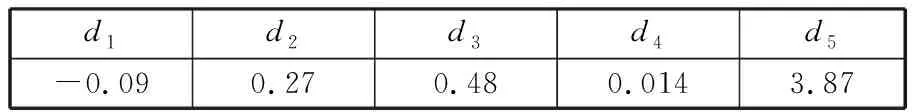

TC4钛合金磨削过程中材料剪切失效是其典型的失效形式,在此采用Johnson-Cook剪切失效准则来描述纵扭超声磨削过程中磨屑同工件的分离,表达式为

(35)

表3 Johnson-Cook失效准则参数Tab.3 Johnson-Cook failure criterion parameter

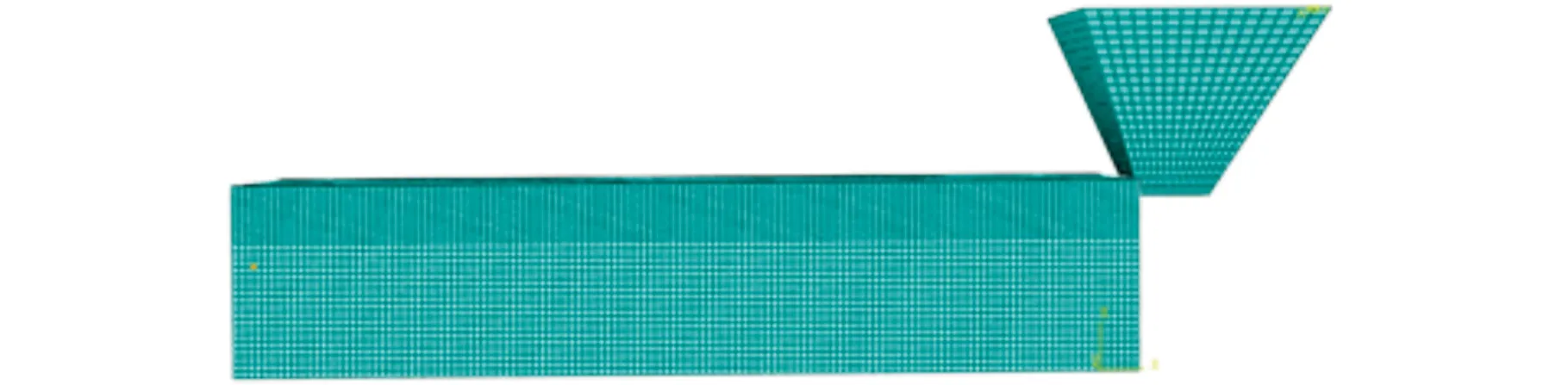

3.2.3几何模型建立与网格划分

单颗磨粒有限元仿真几何模型如图9所示,建立的工件模型尺寸为5 mm×2.5 mm×1 mm,磨粒和工件的网格单元类型为C3D8RT,采用局部网格细化的方法对工件进行网格划分。

图9 纵扭超声单颗磨粒有限元仿真几何模型Fig.9 Finite element simulation geometric model of single abrasive particle in longitudinal torsion ultrasonic

3.3 有限元仿真结果及分析

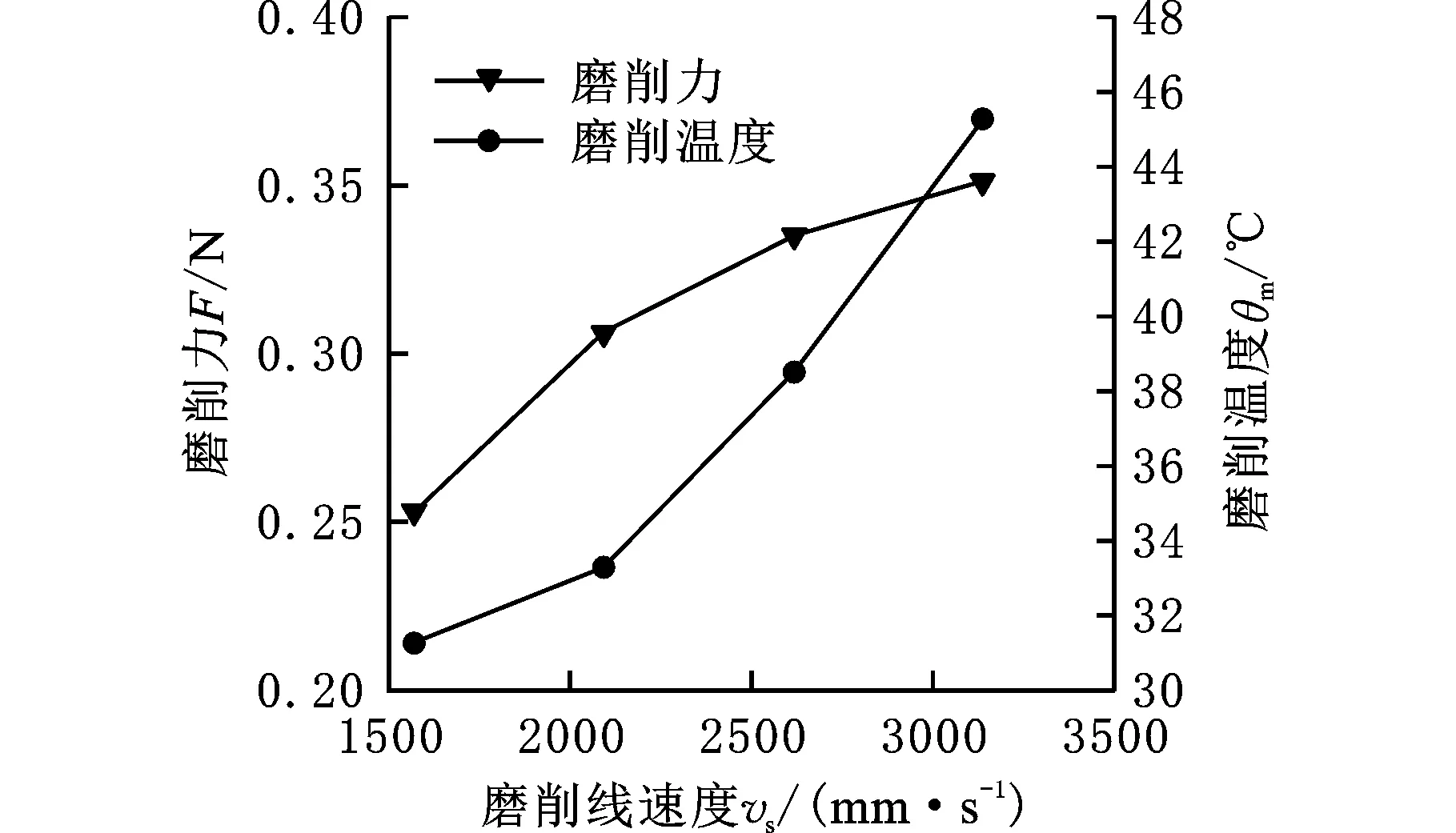

为研究TC4钛合金纵扭超声磨削单颗磨粒磨削力和磨削温度间的相互作用关系,在纵扭超声振幅Aa=6 μm、At=4 μm,超声频率f=35 kHz的条件下,根据表4的参数进行仿真分析,仿真结果如图10所示。

表4 单颗磨粒磨削有限元仿真参数Tab.4 Finite element simulation parameters of single particle sliding friction

(a)不同磨削深度

(b)不同磨削线速度图10 纵扭超声磨削磨削力和磨削温度变化趋势Fig.10 Trend of grinding force and grinding temperature in longitudinal torsional ultrasonic grinding

根据图10,TC4钛合金纵扭超声磨削的磨削力和磨削温度整体变化趋势具有显著的一致性。从图10中可看出,在不同的磨削深度和磨削线速度下,随着磨削温度的上升磨削力的增长速率均变缓,且温度越高增长速率变缓的趋势越明显。这种变化关系产生的原因是,当磨削温度升高时,工件材料内部原子间的自由电子获得了外界能量,自由电子的活动范围和速度增大,使原子间的连接力下降,材料抵抗塑性变形的能力由此减弱,从而使磨削力的增加趋势变缓,这一变化趋势与前文构建的力热耦合模型具有一致性。

4 试验设计与分析

4.1 试验条件

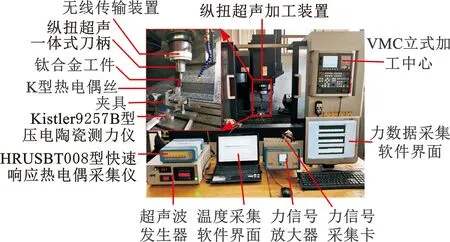

纵扭超声磨削试验是在VMC850E三轴立式加工中心进行的,在机床主轴上安装无线传输纵扭超声集成刀柄,采用直径为10 mm、粒度为150号的陶瓷CBN砂轮对TC4钛合金工件进行磨削加工,利用Kistler9257B型压电陶瓷测力仪和HRUSBT008型快速响应热电偶采集仪实时采集磨削试验中的磨削力和磨削温度,磨削试验现场如图11所示。对试验的超声振动系统进行阻抗和振幅测试,得出系统的谐振频率为34.6 kHz,纵向振幅与扭转振幅的比值为1∶0.7。磨削加工后采用白光干涉仪对钛合金工件的表面粗糙度进行测量,之后利用KEYENC:VHX-2000C型超景深显微镜和白光干涉仪分别观察工件的表面微观形貌和三维形貌特征。

图11 纵扭超声磨削试验现场Fig.11 Experimental site of longitudinal torsion ultrasonic grinding

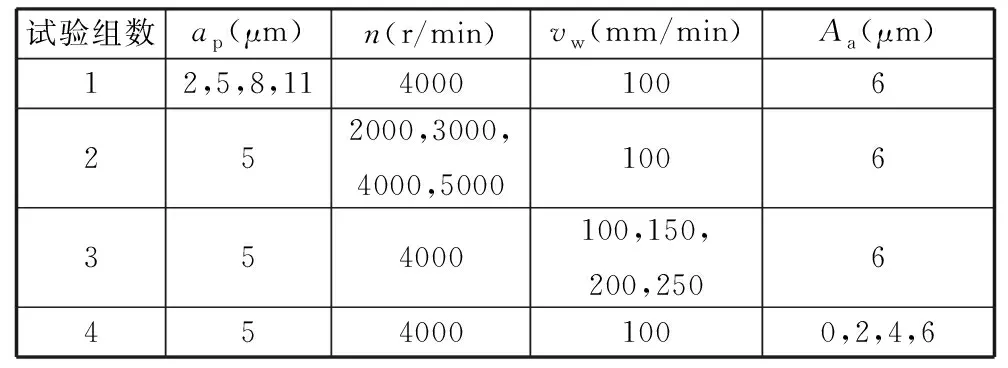

4.2 试验方案

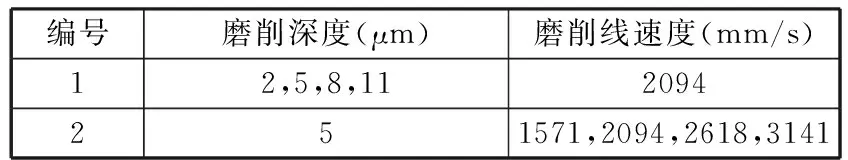

采用单因素试验的方法分析工艺参数对磨削力、磨削温度和表面粗糙度的影响,同时分析超声振幅对加工表面微观形貌和三维形貌的影响,单因素试验方案如表5所示。

表5 单因素试验参数表Tab.5 Single factor experimental parameter table

4.3 试验结果分析

4.3.1工艺参数对磨削力和磨削温度的影响

图12所示为不同工艺参数下纵扭超声磨削的磨削力(法向和切向磨削力的合力)和磨削温度的变化规律,以及与理论仿真值的对比结果。根据图12a,纵扭超声磨削的磨削力和磨削温度均随着磨削深度ap的增大而增大,这是因为随着磨削深度的增大,磨削接触弧长和面积增大,砂轮对工件的做功时间增长,引起工件表面的温度急剧上升,同时也增大了磨削力。但当磨削深度达到8 μm后,磨削力的增大趋势变缓,这是因为剧烈的温升使材料原子间的结合强度降低,工件材料抵抗塑性变形的能力减弱,由此形成热软化效应,使磨削加工中所需的磨削力减小,这一特性与理论和仿真分析相一致。

(a)磨削深度的影响 (b)砂轮转速的影响

图12 工艺参数对磨削力和磨削温度的影响规律Fig.12 The influence of process parameters on grinding force and grinding temperature

根据图12b,纵扭超声磨削的磨削力随着砂轮转速的增大呈下降趋势,这是因为随砂轮转速的提高,单位时间内通过工件磨削表面的CBN磨粒数增多,单颗磨粒的磨削深度、磨屑截面积减小,导致磨削力减小。但随着砂轮转速的提高,磨削力减小趋势变缓,这是由于随着砂轮转速的提高,纵扭超声磨削的扭转分离特性逐渐消失,使纵扭超声的加工效果基本接近普通CBN磨削。磨削温度随砂轮转速的增加呈上升趋势,但变化趋势并不明显,可见在一定范围内提高砂轮转速可以有效减小磨削力,同时又不会使磨削温度急剧升高。

根据图12c,纵扭超声磨削的磨削力和磨削温度均随工件进给速度的增大呈上升趋势,这主要是由于进给速度增大使得单位时间内工件的当量磨削厚度增加,而参与磨削的磨粒数不变,平均单颗磨粒的磨削力迅速增大,加剧了磨削功率的消耗,磨削温度也随之上升。

根据图12d,纵扭超声磨削的磨削力和磨削温度均随着纵扭超声振幅的增大而降低,这主要是由于纵扭超声磨削“高频分离切削”的特性缩短了磨粒与工件之间的实际作用时间,降低了磨削力,同时加速了磨削区热量的扩散,减少工件内部累积热量。

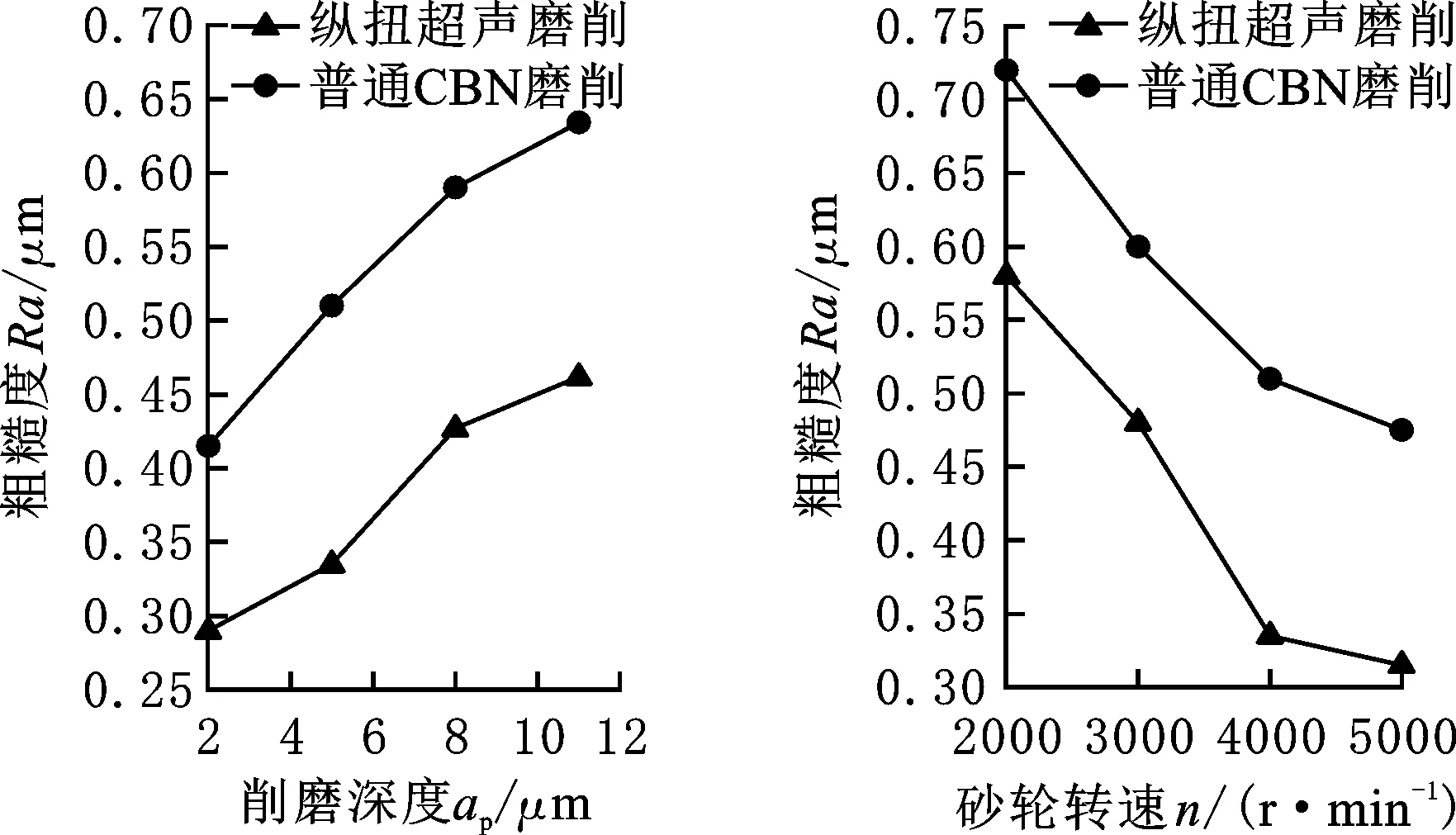

4.3.2工艺参数对加工表面粗糙度的影响

图13所示为不同工艺参数对TC4钛合金磨削表面粗糙度的影响规律。从图13中可以看出,相同工艺参数下纵扭超声磨削的表面粗糙度值均小于普通CBN磨削的相应值,平均降低幅度为31.21%。这主要是因为普通CBN磨削的单颗磨粒在加工区域内为圆弧式切削轨迹,工件材料只沿砂轮切向被去除,因此会在工件表面留下一条两边高中间低的沟壑;而纵扭超声磨削的单颗磨粒在加工区域内为正弦波状切削轨迹,且各磨粒的切削轨迹互相干涉,对工件表面产生的塑性隆起进行二次磨削加工,从而减小钛合金工件表面的粗糙度值;同时纵扭超声的引入使砂轮和工件产生周期性的分离-接触,有助于磨屑的排出,减少磨屑对加工表面的划伤,减小了钛合金工件表面的粗糙度值。但从图13d中可以看出,当振幅超过4 μm后,超声振幅的增大使作用到工件上的瞬时冲击力增大,加剧工件表面材料的塑性变形程度,工件表面粗糙度值又呈现增大的趋势。

(a)磨削深度的影响 (b)砂轮转速的影响

(c)进给速度的影响 (d)纵向振幅的影响图13 工艺参数对表面粗糙度的影响规律Fig.13 The influence of process parameters on surface roughness

4.3.3超声振幅对加工表面微观形貌的影响

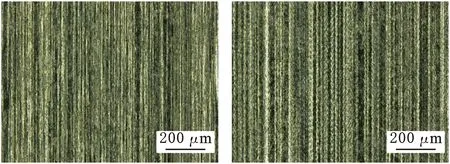

在磨削深度ap=5 μm,砂轮转速n=4000 r/min,进给速度vw=100 mm/min,超声频率f=34.6 kHz的条件下,利用超景深显微镜观测不同纵扭超声振幅的工件表面微观形貌,如图14所示。

(a)Aa=0 (b)Aa=2 μm

(c)Aa=4 μm (d)Aa=6 μm图14 不同超声振幅下磨削表面形貌特征Fig.14 Surface topography characteristics of grinding under different ultrasonic amplitudes

图14a中各磨粒磨削轨迹为相互平行的直线,而图14c中各磨粒的运动轨迹是正弦波状条纹,并且条纹间互相干涉,形成网状的磨削轨迹,各磨粒间互相进行二次磨削加工,有效降低了加工表面材料的残留高度,与普通CBN磨削相比平均降低幅度为31.21%。对比图14a和图14c还可发现,由于超声振动的存在,纵扭超声磨削加工下磨粒的划痕宽度大于普通CBN磨削的划痕宽度。虽然随着纵扭超声振幅的增大,砂轮各磨粒间磨削轨迹的干涉程度越来越高,可以有效降低磨削后工件表面残余材料的峰值,但纵扭超声振幅的幅值并不是越大越好,由图14d可看出,磨粒划过工件后所产生的波形轨迹在工件表面产生了较大的塑性隆起变形,反而会增大工件表面材料的残余高度,降低工件的表面质量。

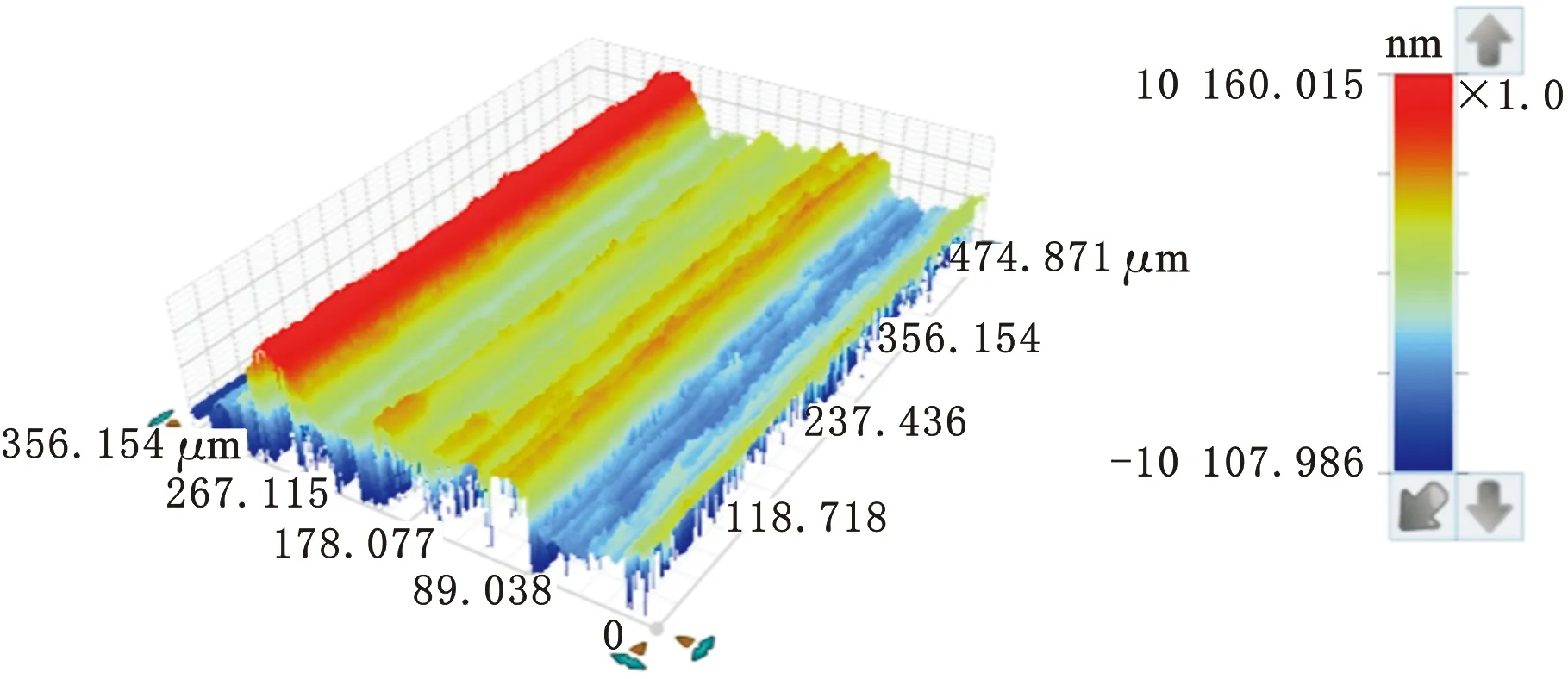

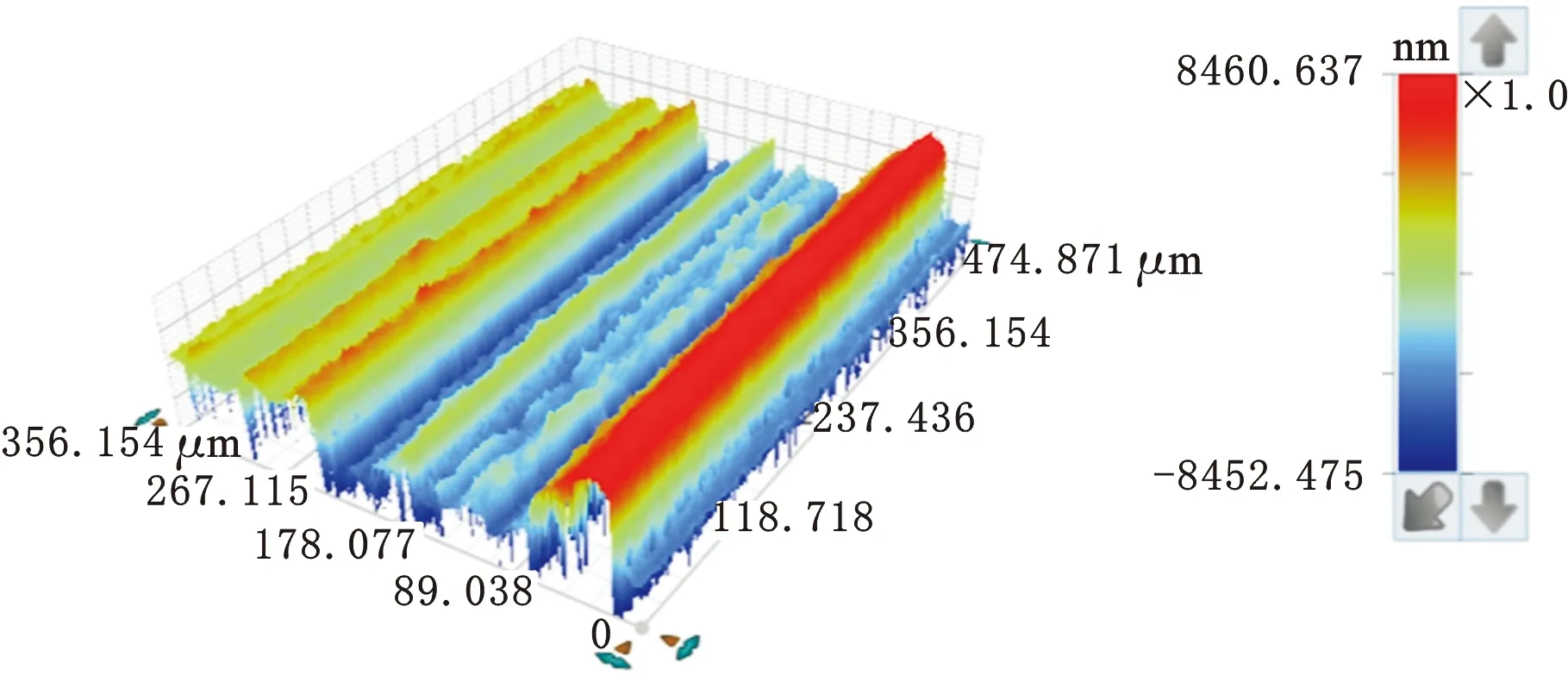

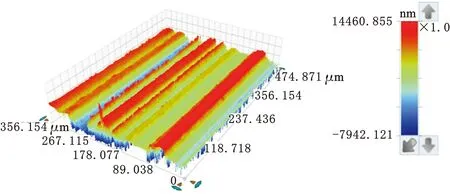

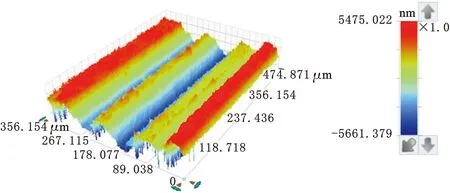

图15所示为不同超声振幅下钛合金工件磨削表面的三维形貌,随着超声振幅的增大,加工表面的峰高和谷深减小,表面逐渐趋于平滑,即纵扭超声的引入明显降低了加工表面的粗糙度。但由图15d可以看出,当超声振幅超过4 μm时,较大的超声瞬时冲击力使加工表面出现了明显的凸峰和沟壑,加工表面粗糙度又开始增大,此现象与超景深显微镜观测到的结果具有一致性。

(a)Aa=0

(b)Aa=2 μm

(c)Aa=4 μm

(d)Aa=6 μm图15 不同超声振幅下磨削表面三维形貌Fig.15 Three-dimensional topography of the ground surface under different ultrasonic amplitudes

5 结论

(1)基于TC4钛合金纵扭超声磨削的磨削力和工件表面平均温度模型,建立了力热耦合模型,在此基础上对纵扭超声单颗磨粒进行力热耦合有限元仿真分析。结果表明:磨削区剧烈温升所产生的热软化效应会降低TC4钛合金抵抗塑性变形的能力,抑制磨削力增长速率,磨削温度越高抑制效果越明显。

(2)进行TC4钛合金纵扭超声磨削单因素试验,试验结果表明:纵扭超声的引入使磨削力和磨削温度的降低幅度分别达到19.39%和12.41%,磨削力和磨削温度随着磨削深度、工件进给速度的增大而增大,随着纵扭超声振幅的增大而减小,在一定范围内提高砂轮转速可以有效减小磨削力,同时又不会使磨削温度急剧增大。此外,磨削表面微观形貌表明,与普通CBN磨削相比,纵扭超声的引入对表面粗糙度的降低可达到31.21%,在一定范围内增大超声振幅能显著提高加工表面的质量。